Изобретение относится к области производства и применения смазочных материалов, конкретно к композициям многоцелевых пластичных смазок.

Многоцелевые смазки, как правило, можно применять в основных узлах трения самых разнообразных механизмов и машин. Традиционно в качестве многоцелевых смазок используются композиции на основе нефтяных масел средней вязкости (V

Известна пластичная смазка Литол-24 (ГОСТ 21150-75). Смазка представляет собой смесь нефтяных масел (веретенного (АУ) и индустриальных И-20А и И-50А), загущенную литиевым мылом 12-гидроксистеариновой кислоты и содержащую присадки: антиокислительную ( фенил-β-нафтиламин), вязкостную и адгезионную (полиизобутилен м.м. 15000-25000, П-20).

Смазка рекомендуется для использования в различных узлах трения колесных и гусеничных транспортных средств, промышленного оборудования, электромашин [1].

Обладающая удовлетворительными эксплуатационными свойствами на момент разработки (70-е годы) смазка в настоящее время не отвечает требованиям современной техники, прежде всего, с точки зрения ее трибологических (смазывающих) свойств. Литол-24 обладает также недостаточными адгезионными свойствами, недостаточной водостойкостью и воздействует на резиновые уплотнения (имеет место набухание резины) и уступает по эксплуатационным свойствам многоцелевым зарубежным смазкам нового поколения, например смазке Retinax A [2, 3 - Смазочные материалы, методы испытаний под. ред. Р.Р. Матвеевского, 1989, с. 118].

Известна более современная модификация смазки Литол-24. Это Литол-24РК (ТУ 38 УССР 201342-84), которая отличается от композиции Литол-24 введением в ее состав антикоррозионных присадок - алкенилсукцинимида (присадка СИМ ТУ 38-401111-84) и смеси алкенилянтарных кислот (присадка КА-25, ТУ 6-14-93-81), что обеспечивает ее высокие консервационные свойства. Смазка обладает вышеотмеченными для Литол-24 основными недостатками, а именно низкими трибологическими и адгезионными характеристиками, невысокой степенью унификации, плохой совместимостью с жировыми смазками.

Известна зарубежная смазка Ritinax A (фирма Шелл, Англия). Композиция содержит нефтяное масло (V

Смазка Retinax A и ее модификация Retinax AM широко используются за рубежом в качестве многоцелевых.

К причинам, препятствующим достижению нижеуказанного технического результата при использовании смазки Retinax A, следует отнести недостаточный уровень вязкостно-температурных свойств (в части, низкотемпературных), воздействие на резиновые уплотнения.

Технической задачей, на решение которой направлено предлагаемое изобретение, является разработка многоцелевой смазочной композиции, обладающей более высоким уровнем эксплуатационных свойств, с высокой степенью унификации, и совместимостью с другими видами смазок, а также расширение диапазона ее применения (температурного, скоростного, нагрузочного и т.п.). Улучшение эксплуатационных свойств обеспечит одновременно повышение длительности, возрастание долговечности работы смазки в узлах трения без замены.

В соответствии с вышеуказанной технической задачей технический результат выражается в улучшении трибологических, адгезионных характеристик многоцелевой смазки, показателя механической стабильности при длительном воздействии скоростей и температур, показателя водостойкости, снижения воздействия на резиновые уплотнения, совместимости с другими смазками, повышении степени унификации.

Указанный технический результат при осуществлении изобретения достигается применением уплотнительной смазки для пробковых кранов газовой аппаратуры по патенту РФ N 1806176 [4] в качестве многоцелевой пластичной смазки для узлов трения машин и механизмов.

Заявленная в качестве многоцелевой пластичной смазки известная композиция представляет собой узкоспециализированную рецептуру, созданную с учетом специфических требований к прецизионной газовой аппаратуре показателей назначения предопределяющих работу смазки в ограниченном классе специфических узлов трения, подвергающихся воздействию газовой среды, давлению, долговременным тепловым нагрузкам (свыше 150oC), высоким сдвиговым усилиям при низких скоростных нагрузках, отсутствию контакта с атмосферными явлениями и резиновыми уплотнениями. Этим объясняется сложный компонентный состав известной композиции и не характерное для известных рецептур многоцелевых смазок соотношение между количеством вязкостных полимерных присадок и загустителем. Обычно в классических рецептурах это соотношение составляет 0,05-0,3 ч. на 1 часть 12-LioSt [1, 2, 4], а в предлагаемой композиции 0,9-1:1.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не выявил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Применение уплотнительной смазки специального назначения по патенту РФ N 1806176 в качестве многоцелевой пластичной смазочной композиции для узлов трения машин и механизмов впервые предложено авторами изобретения и не известно из существующего уровня техники и тем более не вытекает из назначения узкоспециализированной известной рецептуры [4]. Комплекс исследований предлагаемой смазочной композиции при ее работе в узлах трения машин, механизмов, оборудования с различными условиями эксплуатации позволил сделать неочевидный вывод о возможности использования известной рецептуры уплотнительной смазки специального назначения в качестве унифицированной многоцелевой смазки. В частности, известная рецептура прошла успешные испытания в качестве унифицированной смазки разнообразных типов узлов трения, а именно: автомобильной техники на АО АВТОВАЗ (пример 1), подшипниках различного назначения (пример 2), перегрузочной техники и подъемно-транспортного оборудования (пример 3), эскалаторного оборудования (пример 4), а также в судовых механизмах и ряде других узлов трения других машин и оборудования.

Следовательно, заявленное изобретение отвечает содержанию критериев "новизна" и "изобретательский уровень".

Предлагаемая в качестве многоцелевой пластичной смазки рецептура представляет собой применение известной композиции уплотнительной смазки по патенту РФ N 1806176 и имеет следующий компонентный состав, в мас.%:

12-оксистеарат лития - 10,2-12,5

4-метил-2,6-дитретбутилфенол - 1,0-1,5

Окисленный петролатум - 0,2-0,25

Сульфонат кальция - 0,2-0,25

Аэросил - 2,0-2,5

Продукты полимеризации винил-н-бутилового эфира м.м. 9000-12000 - 7,5-8,5

Полиизобутилен м.м. 1500-15000 - 3,5-4,5

Металлилдиэтилдитиокарбамат - 2,0-3,0

Минеральное масло - до 100

При этом заявляемое техническое решение допускает эквивалентную замену ряда признаков ингредиентов композиции (вещества). В качестве так называемых технических, "очевидных эквивалентов", которые не изменяют сущности технического решения и обеспечивают достижение заданного результата, предполагается использование в тех же интервалах, в мас.%:

- в качестве антикоррозионной добавки (ингредиент известной композиции - окисленный петролатум) возможно применение смеси пентаэритритового эфира жирных кислот и жидких масляных отходов кумольного производства фенола и ацетона (компонент ингибитора коррозии по ТУ 301-04-006-94, см. пример 3),

- в качестве адгезионной добавки (ингредиент известной композиции полиизбутилен м.м. 1500-15000) возможно применение масляных концентратов полиизопреновых каучуков, например марок ЛКИ-СМ, МЭПС, БКМ-СМ и т.п. (см. пример 2),

- в качестве антиокислительной добавки (4-метил-2,6-дитребутилфенол в известной рецептуре) возможно применение эквивалентных по действию соединений фенольного типа, например присадок соответствующих ТУ 38.590.1237-90, ТУ 38.1011003-87.

В качестве дисперсионной среды возможно использование минерального масла с вязкостью 62-70 мм2/с при 50oC, которую можно получить, например, смешением остаточного масла с вязкостью 18 - 21 мм2/с при 100oC с дистиллятным маслом с вязкостью 10 - 20 мм2/с.

Применяемый в качестве структурообразующего загустителя аэросил, предпочтительно использовать в предлагаемом изобретении в количестве 2,0 - 2,1 мас.%.

Заявленную рецептуру смазки приготавливают известным способом [4]. Ниже приведены примеры конкретного применения, а именно результаты экспериментальной проверки работоспособности образца уплотнительной смазки для газовой аппаратуры по патенту РФ N 1806176 в качестве многоцелевой пластичной смазки для узлов трения самого различного назначения в сравнении с известными рецептурами многоцелевых смазок Литол-24 (Россия) и Retinax A (Англия).

Пример 1. Испытанию на стендах АО АВТОВАЗ подвергался конкретный образец смазки, соответствующий примеру 1 по патенту РФ N 1806176 и имеющий следующий состав, в мас.%

12-оксистеарат лития - 11,8

Аэросил - 2,3

Полиизобутилен м.м. 1500-15000 - 4,0

Полимер винил-н-бутилового эфира м.м. 9000-12000 - 8,0

4-метил-2,6-дитретбутилфенол - 1,1

Окисленный петролатум - 0,25

Сульфонат кальция - 0,25

Металлилдиэтилдитиокарбамат - 2,5

Минеральное масло - до 100

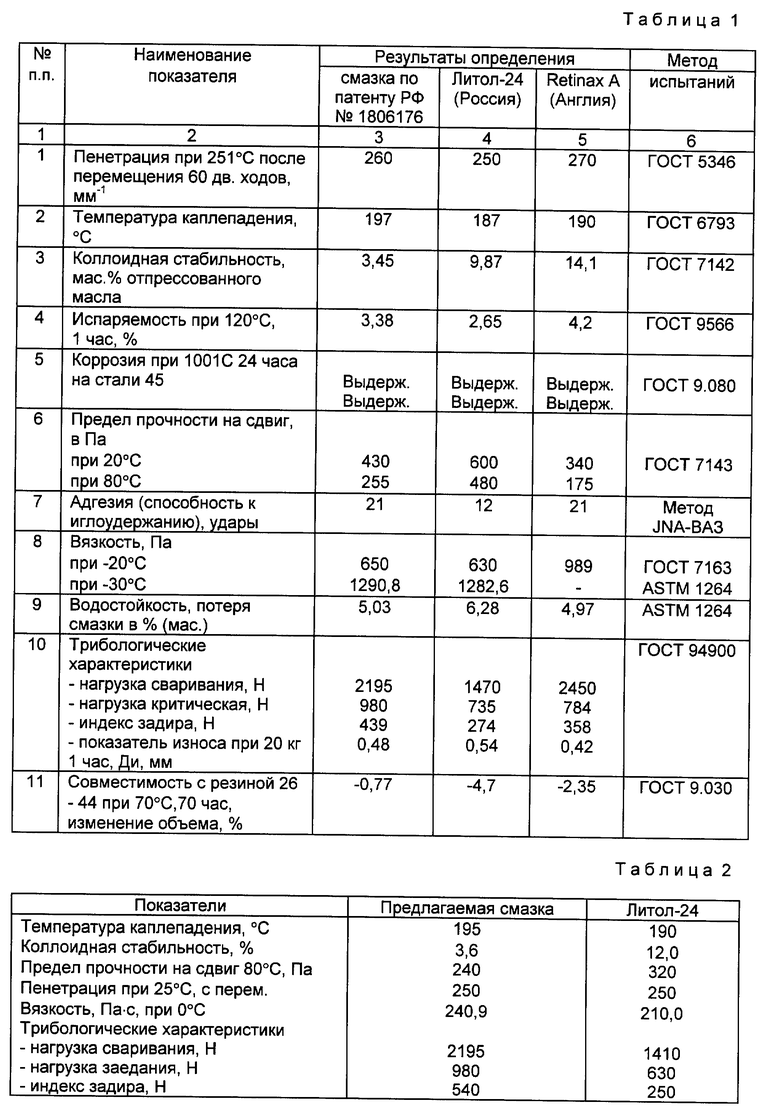

Результаты испытаний приведены в таблице 1.

Как видно из результатов испытаний, предлагаемая смазка обладает лучшими реологическими (структурно-механическими) свойствами, чем смазки Литол-24 (прототип) и Retinax A (аналог):

- структура предлагаемой смазки лучше удерживает масло, что следует из значительно более низкого значения показателя коллоидной стабильности, определяемого в процентах отпрессованного масла (п. 3);

- смазка имеет более высокую температуру каплепадения (п. 2) при сопоставимых значениях пенетрации (показатель консистентности смазки) при промежуточном между прототипом и аналогом значением предела прочности на сдвиг (показатель характеризует способность смазки удерживаться в негерметизированных узлах трения, сбрасываться под действием нагрузок, улучшение возможности запуска механизмов). Предлагаемая рецептура смазки характеризуется более высокими, чем у Литол-24, трибологическими (противозадирными и противоизносными) свойствами (п. 10), способностью к иглоудержанию (адгезионными свойствами п. 7) и водостойкостью (п. 9); а также превосходит отечественный прототип и зарубежный аналог по степени воздействия на резину (п. 11).

По вязкостно-температурным свойствам испытуемая смазка находится на уровне смазки Литол-24 и существенно превосходит зарубежный аналог - смазку Retinax A.

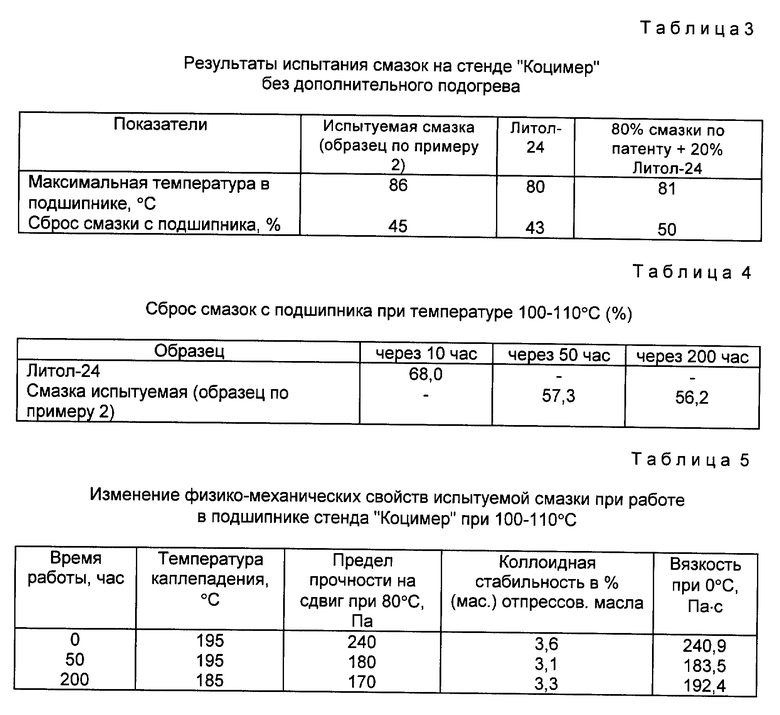

Пример 2. Результаты испытаний на подшипниковом стенде "Коцимер". Для испытаний использован образец смазки по примеру 1, отличающийся тем, что вместо полиизобутилена в рецептуре произведена эквивалентная замена на полиизопреновый каучук марки ЛКИ-СМ (ТУ 8.303-02-55-92) в количестве 3,5 мас. %, а также аэросил - 2,1 мас.%. Испытание проводилось в сопоставлении со смазкой Литол-24. Физико-химические показатели испытуемых образцов смазок приведены в таблице 2.

Испытания проводились в 2 сериях на одной головке, при равном количестве внесенной в подшипник смазки (150 г). Подшипник после каждого испытания тщательно промывался и высушивался перед закладкой новой порции смазки. Первая серия испытаний проводилась без дополнительного подогрева, при нагрузках на подшипник (осевой и радиальной) 500 кг, скорости вращения 1100-1200 об/мин, общей продолжительностью ≈ 20 час (циклами по 6-7 час). Результаты испытаний приведены в таблице 3.

Определялись максимальная температура смазки и сброс смазки из подшипника. Испытана также совместимость смазок - по патенту РФ N 1806176 и Литол-24.

Вторая серия испытаний проводилась при температуре 100-110oC, той же нагрузке на подшипник, скорости вращения 1500 об/мин и продолжительности испытания - 10 час для смазки Литол-24; 50 и 200 час для испытуемой смазки. Малое время испытания смазки Литол-24 связано с тем, что через 10 час работы при температуре 100 - 110oC с указанной смазкой, нарушалась стабильность работы подшипника (наблюдалась сильная вибрация стенда). Работоспособность предлагаемой рецептуры оценивалась сбросом смазки из подшипника и изменением показателей ее качества в процессе работы. Результаты испытаний приведены в таблицах 4 и 5.

Результаты испытаний смазок с дополнительным подогревом.

Испытания на подшипниковом стенде "Коцимер" показали:

1. Работоспособность образцов предлагаемой смазки в подшипниках качения при средних нагрузках и скоростях при повышенной температуре (100 - 110oC), существенно выше работоспособности смазки Литол-24.

2. Предлагаемая рецептура смазки обладает лучшими реологическими и адгезионными свойствами, чем смазка Литол-24 (так, сброс смазки при повышенной температуре ниже, чем Литола-24, см. таблицу 4)

3. Предлагаемая смазка обладает высокой механической стабильностью. В частности, наблюдается незначительное изменение сброса смазки из подшипника и физико-механических свойств через 50 и 200 часов работы (таблица 5)

4. Предлагаемая рецептура смазки хорошо совместима со смазкой Литол-24. Так сброс из подшипника и максимальная температура в узлах трения практически не изменяются при смешении смазок (таблица 4, графа 4).

Пример 3. Эксплуатационные испытания предлагаемой рецептуры на перегрузочной технике морского торгового порта.

Испытанию подвергалась близкая по составу к примеру 10 патента РФ 1806176 с эквивалентной заменой ингредиента "окисленный петролатум" на смесь пентаэритритового эфира жирных кислот и жидких масляных отходов кумольного производства фенола и ацетона при следующем соотношении компонентов в мас.%:

12-оксистеарат лития - 11,5

Аэросил - 2,1

Полимер винил-н-бутилового эфира - 8,0

Полиизобутилен м.м. 9000-15000 - 3,5

4-метил-2,6-дитретбутилфенол - 1,1

Сульфонат кальция - 0,25

Смесь пентаэритритового эфира жирных кислот и масляных отходов - 0.25

Металлилдиэтилдитиокарбамат - 2,5

Минеральное масло - 70,8

Испытания проводились под контролем и наблюдением ЦНИИ морского флота по разработанной программе с целью определения способности предлагаемой рецептуры обеспечить работоспособность и повышение износостойкости подшипниковых узлов перегрузочной техники морского торгового порта по сравнению применяемой штатной смазкой Литол-24.

Смазка испытана в подшипниках скольжения и качения автопогрузчиков грузоподъемностью от 1,5 до 16 т производства фирм Японии: "Тоета", "Кальмар", "Мицубиси" (образующих мощностной ряд) и в различных эксплуатационных условиях (включая осенне-зимний период) в течение года. Для сравнения контрольные узлы выбирались: парные (в один узел закладывалась предлагаемая смазка, в другой, Литол-24), одинаково нагруженные, а также отвечающие условиям доступности для контроля элементов подшипника. Предлагаемая смазка испытана кроме того в подшипниках скольжения опор балки заднего моста, опор рамки и вил, поворотного кулачка рулевой тяги, а также в роликовых подшипниках ступиц колес заднего моста.

Периодически, в соответствии с правилами технической эксплуатации подъемно-транспортного оборудования, производился контроль технического состояния подшипниковых узлов путем выборочных разборок.

При обследовании обнаружено, что подшипники, работающие на предлагаемой смазке, в хорошем состоянии, смазка однородная, мягкая. Потеков через резиновые уплотнения и сальники не обнаружено.

По результатам опытной эксплуатации образца смазки вышеприведенного состава сделано заключение о том, что предлагаемая смазка может обеспечить долговременную работу подшипников качения при средних нагрузках и скоростях в температурном диапазоне от -50 до +130oC (для сравнения Литол-24: от -40 до +120oC). Высокие водостойкость, механическая стабильность и трибологические свойства смазки по настоящему изобретению способствуют значительному увеличению межремонтного цикла эксплуатации подшипников скольжения и качения в узлах трения самого различного назначения и условий эксплуатации. Это позволяет, в свою очередь, существенно снизить трудозатраты при обслуживании и, с учетом хорошей совместимости смазки (не требуется тщательной промывки узла трения при замене смазки), дает заметное повышение общего технико-экономического эффекта при использовании.

Пример 4. Результаты эксплуатационных испытаний образцов смазки по примерам 1 - 3 в подшипниковых узлах эскалаторов С.-Петербургского метрополитена.

Испытания проводились эскалаторной службой С.-Петербургского метрополитена с целью исследования возможности уменьшения приобретаемого метрополитеном ассортимента смазок для подшипников входных и промежуточных валов редукторов, работающих в широком диапазоне нагрузок, влажности, температур, свойственных эксплуатационным условиям работы эскалаторов (это штатные смазки Литол-24, солидол, жировые, специальные). Контрольными параметрами при испытаниях являлись: нагрев смазочного слоя вблизи контакта поверхности трения и состояние подшипникового узла, оцениваемое визуально, через 250, 500 и 1000 часов. Испытания проведены на механизмах эскалаторов N 1, 2, 3 типа ЭТ-2М станции метро "Садовая".

Контрольные осмотры состояния смазки и подшипников эскалаторов показали, что нагрев подшипников и смазки в пределах нормы, дорожка качения и тела качения видимых дефектов не имеют; смазочный слой вблизи контакта поверхности трения в пределах нормы, вымывание смазки маслом МС-20 не наблюдалось. Подтверждена работоспособность указанных образцов смазки в подшипниках эскалаторов, и их высокая степень унификации и совместимости.

Таким образом, вышеизложенные сведения свидетельствуют, что при использовании заявленного изобретения выполняется следующая совокупность условий:

- рецептура, воплощающая заявленное вещество при ее использовании, может быть применена в основных узлах трения самых разнообразных конструкций и назначений механизмов и машин;

- для заявленного вещества в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью упомянутых в заявке и известных до даты приоритета средств и методов (см. примеры 1-4);

- рецептура, воплощающая заявленное вещество, при его осуществлении, способна обеспечить достижение усматриваемого заявителем технического результата, выражающегося в улучшении трибологических, адгезионных характеристик многоцелевой смазки, показателей механической стабильности при длительном воздействии скоростей и температур, водостойкости, снижения воздействия на резиновые уплотнения, совместимости с другими видами смазок аналогичного назначения, высокой степени унификации.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнительная смазка для пробковых кранов газовой аппаратуры | 1991 |

|

SU1806176A3 |

| ПЛАСТИЧНАЯ СМАЗКА С ПОВЫШЕННОЙ РАБОТОСПОСОБНОСТЬЮ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2524691C2 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2002 |

|

RU2224010C1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КОМПОЗИЦИИ ТЕХНИЧЕСКОГО УГЛЕРОДА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2015 |

|

RU2602237C2 |

| Многоцелевая пластичная смазка | 2019 |

|

RU2698463C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ УНИВЕРСАЛЬНАЯ СМАЗКА ДЛЯ УЗЛОВ ТРЕНИЯ, ПОДШИПНИКОВ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2015 |

|

RU2565760C1 |

| СРЕДНЕТЕМПЕРАТУРНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2001 |

|

RU2202601C2 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2018 |

|

RU2672266C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1994 |

|

RU2057792C1 |

| СМАЗКА ДЛЯ УЗЛОВ ТРЕНИЯ ПОДШИПНИКОВ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2010 |

|

RU2443765C1 |

Изобретение относится к области производства и применения смазочных материалов, конкретно к композициям многоцелевых пластичных смазок для узлов трения машин и механизмов. Предложено использование известной рецептуры уплотнительной пластичной смазки для газовой аппаратуры в качестве многоцелевой пластичной смазки для узлов трения машин и механизмов. Технический результат - улучшение трибологических, адгезионных характеристик, показателей механической стабильности при длительном воздействии повышенных температур, водостойкости, воздействия на резиновые уплотнения, увеличение межремонтного цикла работы самых разнообразных узлов трения, а также высокая степень унификации и совместимости со смазками аналогичного назначения. 5 табл.

Применение уплотнительной смазки для пробковых кранов газовой аппаратуры, содержащей, мас.%:

12-Оксистеарат лития - 10,2 - 12,5

4-Метил-2,6-ди-трет.бутилфенол - 1,0 - 1,5

Окисленный петролатум - 0,2 - 0,25

Сульфонат кальция - 0,2 - 0,25

Аэросил - 2,0 - 2,5

Продукт полимеризации винил-н-бутилового эфира м.м. 9000 - 12000 - 7,5 - 8,5

Полиизобутилен м.м. 1500 - 15000 - 3,5 - 4,5

Металлилдиэтилдитиокарбамат - 2,0 - 3,0

Минеральное масло - Остальное

в качестве многоцелевой пластичной смазки для узлов трения машин и механизмов.

| Синицын В.В | |||

| Подбор и применение пластичных смазок | |||

| - М.: Химия, 1974, с.338 | |||

| Смазочная композиция для тяжелонагруженных узлов трения | 1991 |

|

SU1807075A1 |

| Пластичная смазка | 1986 |

|

SU1395657A1 |

| Уплотнительная смазка для пробковых кранов газовой аппаратуры | 1991 |

|

SU1806176A3 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1998-11-27—Публикация

1997-07-07—Подача