Изобретение относится к машиностроению и касается конструкции приводных валов, испытывающих сжатие, кручение и изгиб. К таким валам относятся, например, гребной и промежуточные валы линии гребного вала морских судов.

Изобретение может быть использовано в судостроении, автомобилестроении, сельскохозяйственном машиностроении и других отраслях промышленности.

Известны конструкции приводных валов из волокнистых композиционных материалов, испытывающих кручение и знакопеременный изгиб. Конструкция таких валов оговорена, например, патентами США N 4362521, N 4664644, N 4421497; патентом Франции N 2536131; патентами Великобритании N 2017260, N 2010446; заявкой Японии N 61-487 и др.

Перечисленные конструкции имеют структуру из чередующихся слоев низко- и высокомодульных волокон, ориентированных под углами 0 -15o и 60 - 90o, либо четко выраженных макрослоев, причем внешний слой выполнен из высокомодульных волокон (например, угольных), ориентированных под углами 15 - 40o, а внутренний - из таких же или низкомодульных волокон, намотанных под углами 45 -75o. Такая конструкция вала далека от оптимальной, т.к. сопряжена с перегрузкой материала одних слоев и недоиспользованием механических свойств материала других.

Попытка равномерного нагружения скручиваемого вала по слоям за счет оптимизации материала предпринята отечественными авторами, см.:

1. В. С.Ярин "К определению оптимального угла армирования стеклопластиковых стержней, работающих в условиях кручения". Сб. трудов ЛМИ, Л.: 1970, N 82, c.101-105.

2. А.М.Закржевский, В.В.Хитров. "Несущая способность толстостенных валов из композитов, работающих на кручение". Механика композиционных материалов, 1988, М., N 1, с.110-118.

3. А.М.Закржевский. "Технологические методы управления несущей способностью толстостенных намотанных стержней из стеклопластика, работающих на кручение". Автореферат канд. дис., Рига, 1988.

Предложенные ими конструкции приводных валов имеют оптимизированную структуру армирования композиционного материала с постепенным уменьшением угла расположения волокон (к оси вала) от внутренних слоев к внешним с 45 до 23o.

Такая конструкция является более совершенной, но и она имеет существенные недостатки: оптимальность ее относится лишь к одному конкретному сочетанию действующих нагрузок и при изменении режима работы вала утрачивается; кроме того, расположение относительно толстого наружного слоя волокон, ориентированных под малыми углами, сопряжено с малой плотностью укладки волокон, большой пористостью матрицы и, следовательно, со снижением упругих и механических свойств композита.

Наиболее близким аналогом в предлагаемой конструкции приводного вала конструкция, приведенная на рис. 6.22 в книге "Углеродные волокна" под ред. С. Симамуры, изд-во "Мир", М., 1987, принятая за прототип. Внутренний слой такого вала намотан под углом ± 45o из угольных и стеклянных волокон, а наружный - из угольных, намотанных под углом 0 -10o.

Техническим результатом настоящего изобретения является снижение веса, трудоемкости монтажа, стоимости, а кроме того и увеличение работоспособности приводного вала из волокнистых композиционных материалов различной жесткости.

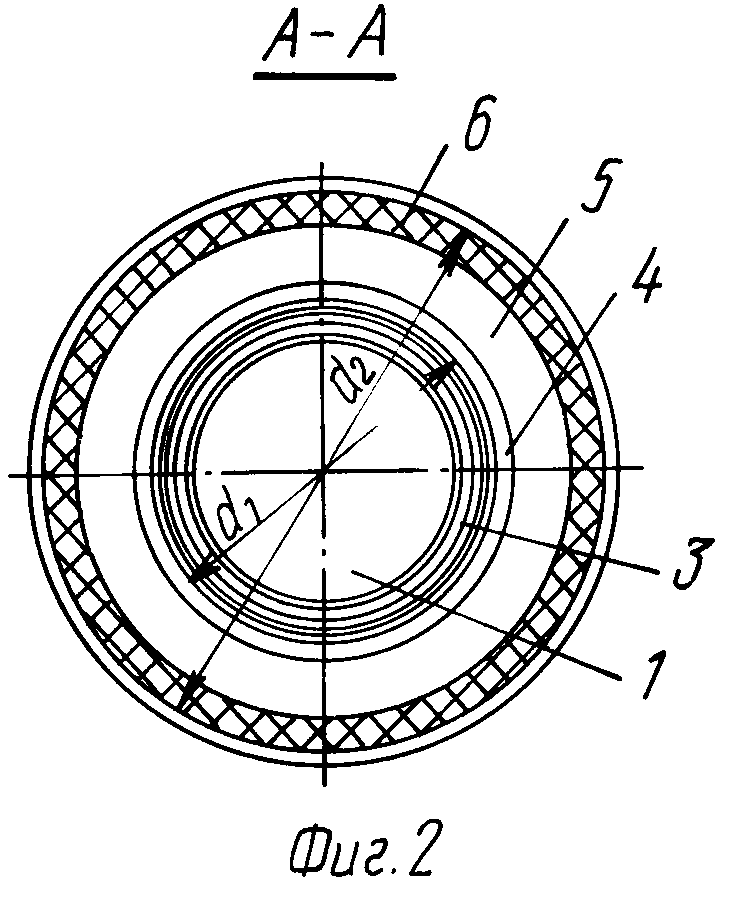

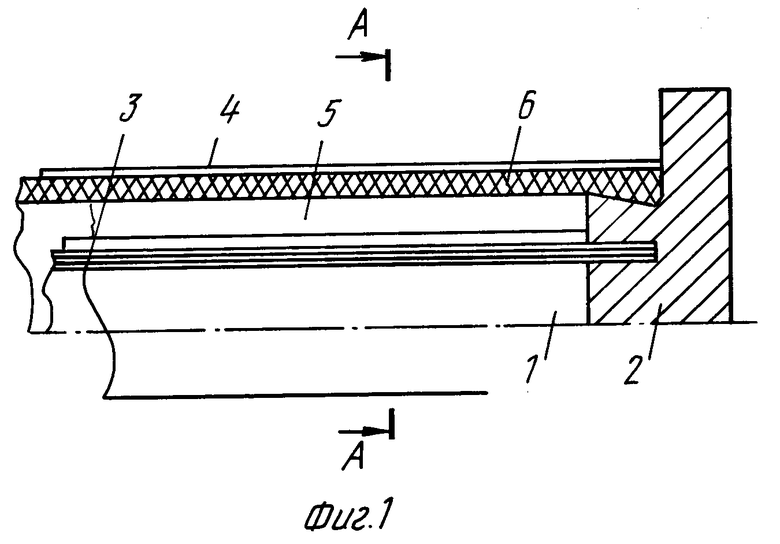

Изобретение поясняет чертеж.

Как видно из чертежа, приводной вал предлагаемой конструкции включает в себя сплошной сердечник 1 (из сферопластика), состыкованный с торцевым фланцем 2, на сердечнике 1 и частично в проточке фланца 2 расположен внутренний слой 3 из волокнистого композиционного материала повышенной жесткости, например углепластика, армированного под углом ± (0-10)o с наружным диаметром d1. Наружный слой 6 диаметром d2 из композита пониженной жесткости, например, стеклопластика с углом армирования ± (40-50)o, расположен на некотором расстоянии от первого, которое заполнено "балластным" материалом 5, например тем же сферопластиком. Поверх того и другого слоев: 3 и 6 расположены технологические слои из стеклопластика 4, армированные под углом ±(80-90)o и выполняющие вспомогательную роль уплотнения материалов слоев. Технологические слои 4 могут быть затем после отверждения уплотненных ими слоев удалены и в конструкции вала отсутствовать.

При нагружении приводного вала изгибающим и скручивающим моментами первый воспринимается слоем 3, как более жестким и армированным преимущественно вдоль оси, а второй - слоем 6, армированным под углом ~ 45o. Нагружение верхнего слоя 6 преимущественно постоянным скручивающим моментом и среднего - из углепластика - слоя 3 переменным изгибающим моментом, к которому углепластик из всех композиционных материалов является одним из наиболее стойких, позволяет максимально использовать свойства материала того и другого силовых слоев.

Вместо сферопластика в качестве материала слоя 5 и сердечника 1 могут использоваться другие материалы: пенопласты, сотовые наполнители, пенометаллы и т.д., а в качестве силовых слоев - металлокомпозиты типа алюминий-бор и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2102227C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ ХИМИЧЕСКИ АКТИВНЫХ ЖИДКОСТЕЙ | 1993 |

|

RU2039692C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ ХИМИЧЕСКИ АКТИВНЫХ ЖИДКОСТЕЙ | 1993 |

|

RU2038270C1 |

| Безлонжеронная лопасть винта вертолёта и способ её изготовления | 2018 |

|

RU2683410C1 |

| МНОГОСЛОЙНЫЙ КОРПУС | 1996 |

|

RU2112652C1 |

| СПОРТИВНЫЙ ШЕСТ ДЛЯ ПРЫЖКОВ В ВЫСОТУ И ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2050879C1 |

| Гибридный композиционный материал для оболочечных конструкций высокого давления | 2018 |

|

RU2707781C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА "ЭМВ | 1992 |

|

RU2043691C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЯ АНТЕННОГО ОБТЕКАТЕЛЯ | 2001 |

|

RU2186444C1 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2084343C1 |

Изобретение может быть использовано в машиностроении, в частности в судостроении. Приводной вал из волокнистых композиционных материалов образован слоями различной жесткости. Внутренний слой выполнен из материала большей жесткости, чем наружный слой. При этом волокна во внутреннем слое расположены под углом ±(0oC10)o к образующей, а в наружном слое - под углом ±(40-50)o к образующей. Кроме того, величины G1, G2, τ1 и τ2 связаны между собой предложенной зависимостью. 1 с. и 5 з.п. ф-лы, 2 ил.

где G1, G2, τ2, τ1 - модули сдвига и допускаемые напряжения при межслойном сдвиге материалов соответствующих слоев;

d1, d2 - наружные диаметры внутреннего и наружного слоев.

| Углеродные волокна | |||

| /Под ред | |||

| Симомуры | |||

| - М.: Мир, 1987, рис | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1998-11-27—Публикация

1993-11-01—Подача