Изобретение относится к наземному строительству и может быть использовано при возведении сооружений, обладающих повышенной прочностью и долговечностью при относительной легкости, например навесных стен промышленных, гражданских и жилых зданий.

Известна стеновая панель, включающая бетонный и отделочные слои и утопленный в каждом из них на часть своей высоты соединительный элемент, выполненный в виде мата из металлических волокон, уложенного по всей площади контакта слоев (авт. свид. СССР N 87766, 1979).

Недостатком известной конструкции стеновой панели является повышенный расход металлического волокна, идущего на изготовление соединительного элемента, так как для соединения двух бетонных слоев требуется анкеровка соединительного элемента в каждом из слоев.

Известна легкая панель для наружных стен здания, включающая внутренний слой из пенобетона и наружный относительно тонкий водонепроницаемый слой из строительного раствора, оба армированы стержневой арматурой. Наружный слой изготовлен из смеси цемента, кварцевого песка, добавки для придания слою водонепроницаемости, гидрофобизатора и воды (заявка Японии N 4-63179).

В подобных панелях получение тонких наружных слоев невозможно, так как при армировании наружного слоя стержневой арматурой его толщина ограничена минимальной толщиной, предусмотренной СНИПом из железобетонные конструкции и выбираемой из условия защиты арматуры от коррозии. Эта толщина должна быть не менее 40 мм.

Известна также многопустотная панель для стен или перегородок, изготовленная методом экструзии, пустоты которой заполнены магнезиальным цементом или вспененным каолином (заявка Японии N 4-40503).

Такие панели имеют низкую ударную вязкость и поэтому повреждаются при транспортировке и монтаже. Кроме того, асбестовые волокна канцерогенны и производство асбоцементных листов запрещено во многих странах: США, Великобритании и др.

Наиболее близкой к заявляемой по технической сущности и достигаемому эффекту является сборная плита, включающая бетонный армированный волокном слой, внутренний теплоизоляционный слой и ребра жесткости из армированного волокном бетона. Внутренний теплоизоляционный слой выполнен наслоением из текучего или твердого материала с водозащитной пленкой, а поверх него размещен второй слой из упроченного волокном цементного раствора (заявка Японии N 61-11169, кл. В 28 В 3/02, 1/52, 1986). Недостатком известной конструкции является то, что она армирована только коротким волокном (отношение длины волокна к его диаметру менее 100), что следует из описанного способа изготовления плиты, так как напылять или перемешивать можно только короткие волокна. При армировании конструкции только коротким волокном нельзя достичь высоких физико-технических характеристик упрочненного волокном материала. Так сопротивление на осевое растяжение при применении коротких стальных волокон будет не более 5 МПа, а трещиностойкость, морозостойкость и ударная вязкость достаточно низкие. Поэтому толщина наружного слоя таких элементов не менее 15-20 мм.

Целью настоящего изобретения является снижение материалоемкости конструкции при одновременном повышении ее физико-технических характеристик таких как прочность на осевое растяжение, трещиностойкость, морозостойкость и ударная вязкость.

Поставленная цель достигается тем, что в многослойном строительном элементе, включающем наружный бетонный армированный волокном слой, внутренний теплоизоляционный слой и ребра жесткости из армированного волокном бетона, наружный бетонный слой и ребра жесткости выполнены из бетона, армированного стальным волокном, имеющим отношение длины к диаметру равное 50-100 при диаметре волокна 0,1-0,5 мм, при этом наружный слой дополнительно армирован фиброкаркасом, содержащим волокна, имеющие отношение длины к диаметру равное 200-600 при диаметре волокна 0,3-0,5 мм, а внутренний теплоизоляционный слой выполнен из пенобетона.

Наружный слой может быть выполнен толщиной 5-30 мм, а объем волокон фиброкаркаса составляет 0,5-1,5% от объема наружного слоя, при этом объем коротких стальных волокон в наружном слое и ребрах жесткости составляет 0,4-2% от объема бетона.

Внутренний теплоизоляционный слой может быть выполнен из пенобетона плотностью 200-1400 кг/м3 при прочности 1-100 кг/см2 и армирован стержневой арматурой.

Внутренний теплоизоляционный слой может быть выполнен также из пенобетона плотностью 200-600 кг/м3.

Строительный элемент может быть снабжен дополнительным внутренним слоем, выполненным из пенобетона плотностью 700-1400 кг/м3 при прочности 25-100 кг/см2.

Дополнительный внутренний слой может быть выполнен из бетона, армированного коротким стальным волокном, при этом толщина слоя равна 5-30 мм, а объем волокон составляет 0,4-2% от объема бетона. В этом случав во внутреннем теплоизоляционном слое в зоне точки росы материала выполнены продольные каналы диаметром 30-50 мм.

Армирование наружного слоя строительного элемента фиброкаркасом, выполненным из длинного волокна с отношением длины к диаметру 200-600 при диаметре волокна 0,3-0,5 мм, позволяет снизить материалоемкость конструкции за счет обеспечения возможности уменьшения толщины наружного слоя до 5 мм. Диапазон отношения длины длинного стального волокна к его диаметру 200-600 выбран из следующих условий: при отношении менее 200 происходит выдергивание волокна из бетонной матрицы, в результате не используется полностью прочность волокна, при отношении более 600 изготовление строительного элемента становится нетехнологичным из-за увеличения комкования волокон. Диаметр длинного волокна менее 0,3 мм не экономичен, так как при уменьшении диаметра существенно повышается стоимость его изготовления, а при диаметре более 0,5 мм уменьшается дисперсность армирования бетона волокнами, что приводит к увеличению расхода волокна, к увеличению расстояния между отдельными волокнами в материале и, как следствие, к снижению физико-механических характеристик: прочности на осевое растяжение, трещиностойкости, морозостойкости и ударной вязкости.

Параметры короткого волокна выбраны из условий армирования ячеек, образованных длинными волокнами. При выборе короткого волокна с отношением длины к диаметру менее 50 уменьшается длина анкеровки волокна в бетонной матрице, а при отношении более 100 при перемешивании бетонной смеси происходит комкование волокна и образование "ежей". Диапазон диаметров короткого стального волокна выбран из тех же соображений, что и диаметр данного волокна: менее 0,1 мм неэкономично, при диаметре более 0,5 мм снижается эффект армирования.

Толщина наружного бетонного слоя строительного элемента 5-30 мм с одной стороны ограничена крупностью зерен заполнителя (крупные зерна достигают примерно 5 мм), а с другой при увеличении толщины более 30 мм происходит необоснованный рост материалоемкости конструкции.

Объем волокон фиброкаркаса менее 0,5% не приводит к существенному росту физико-механических характеристик, а превышение 1,5% трудно достижимо при указанных характеристиках применяемых волокон.

Процент армирования коротким волокном выбран из следующих соображений: менее 0,4% волокон не достаточно для армирования ячеек фиброкаркаса, а армирование сверх 2% приводит к комкованию волокон в процессе изготовления бетона.

Выбор плотности пенобетона внутреннего теплоизоляционного слоя в пределах 200-1400 кг/м3 обусловлен тем, что плотность менее 200 кг/м3 трудно достижима и представляет в настоящее время научно-техническую проблему, а при плотности более 1400 кг/м3 материал выходит за рамки теплоизоляционно-конструкционных материалов, конструкция существенно утяжеляется.

Внутренний теплоизоляционный слой в зависимости от применения многослойного строительного элемента может иметь различную плотность. Так, например, для не несущих навесных элементов выбирают плотность пенобетона в диапазоне 200-600 кг/м3, а для самонесущих ограждающих конструкций 700-1400 кг/м3.

При выполнении теплоизоляционного слоя из пенобетона различной плотности, слой с большей плотностью является защитным.

Защитный слой может быть выполнен и из армированного коротким волокном бетона толщиной 5-30 мм. В этом случае продольные каналы, образованные во внутреннем слое, способствуют удалению конденсирующейся влаги из пенобетона.

Во внутреннем теплоизоляционном слое может устанавливаться стержневая арматура.

Ребра жесткости могут дополнительно армироваться стержневой арматурой.

Известен способ изготовления многослойного строительного элемента путем формования наружного слоя из упрочненного волокном цементного раствора, помещения на нем сердечника из текучего или твердого материала, формования водозащитной пленки на лицевой поверхности слоя сердечника или внутри его, напыления на верхнюю поверхность сердечника второго слоя из упрочненного волокном цементного раствора, установки на верхнюю поверхность второго слоя нажимной рамы и придания раме колебательных движений (заявка Японии N 61-11169, кл. B 28 В 3/02, 1/52, 1986).

Известным способом нельзя изготовить заявляемый многослойный строительный элемент и достичь поставленную цель, т.е. снизить материалоемкость и повысить физико-технические характеристики строительного элемента.

Для достижения поставленной цели в способе изготовления многослойного строительного элемента путем образования наружного армированного слоя, ребер жесткости и внутреннего теплоизоляционного слоя, на дно формы вкладывают фиброкаркас, выполненный из волокон, имеющих отношение длины к диаметру равное 200-600 при диаметре 0,3-0,5 мм, пропитывают его бетоном, армированным стальным волокном, имеющим отношение дайны к диаметру равно 50-100 при диаметре волокон 0,1-0,5 мм, устанавливают, по крайней мере, один вкладыш и формуют ребра жесткости из бетона, армированного стальным волокном, аналогичным наружному слою, затем бетон виброуплотняют, удаляют вкладыш и заполняют внутреннюю полость пенобетонной смесью плотностью 200-1400 кг/м3.

Внутренняя полость может заполняться в два слоя, сначала укладывают слой пенобетонной смеси плотностью 200-600 кг/м3, выдерживают до набора пенобетоном структурной прочности, затем укладывают слой пенобетонной смеси плотностью 700-1400 кг/м3.

Один из внутренних слоев может быть выполнен из армированного коротким волокном бетона. В этом случае во внутренней полости устанавливают вкладыши, например, полиэтиленовые трубы, укладывают слой пенобетонной смеси плотностью 200-600 кг/м3, выдерживают до набора пенобетоном структурной прочности, затем укладывают слой бетона, армированного коротким стальным волокном, имеющим отношение длины к диаметру 50-100 при диаметре 0,1-0,5 мм. Полиэтиленовые трубы извлекают после набора бетоном структурной прочности.

При необходимости армирования внутреннего слоя стержневой арматурой после удаления вкладыша бетон выдерживают до набора им 60-70% прочности, устанавливают во внутренней полости стержневую арматуру, затем заполняют внутреннюю полость пенобетонной смесью.

При армировании стержневой арматурой ребер жесткости, перед установкой вкладыша на отформованный наружный слой бетон выдерживают до набора бетоном 60-70% прочности, на месте ребер размещают стержневую арматуру и затем формуют ребра жесткости.

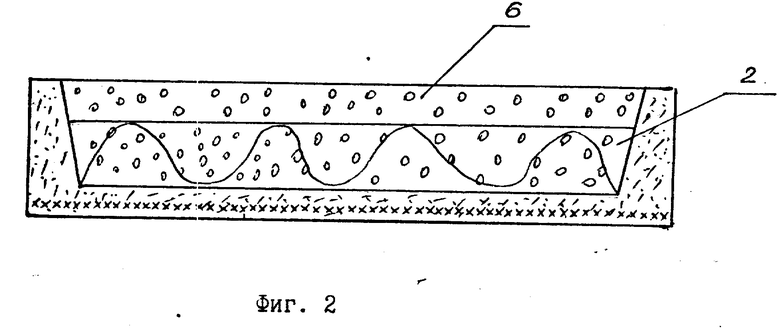

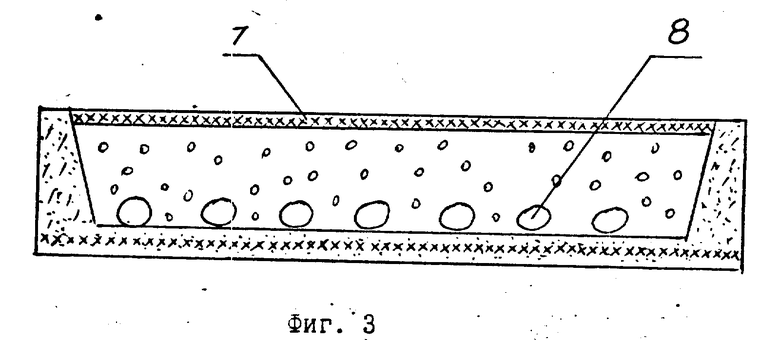

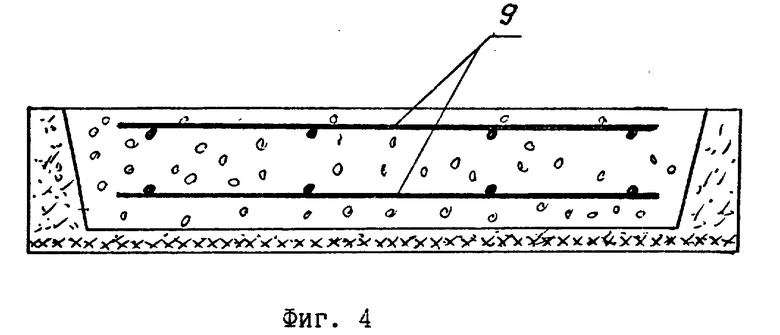

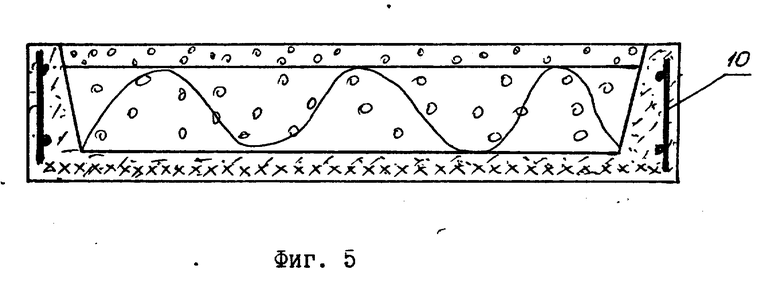

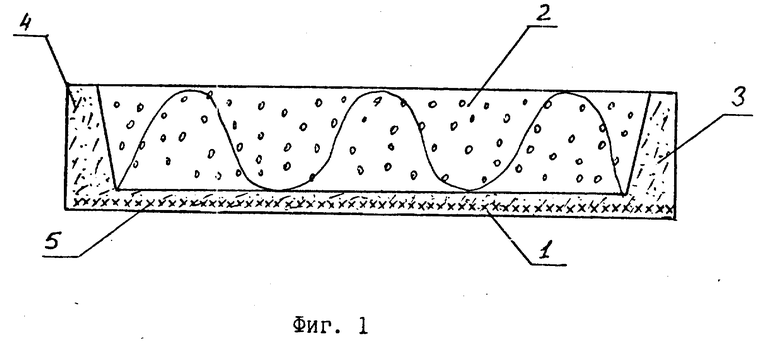

Сущность изобретения поясняется чертежами, где на фиг. 1 показан многослойный строительный элемент, общий вид; фиг. 2 то же, с дополнительным внутренним слоем из пенобетона; фиг. 3 то же, с дополнительным слоем из армированного коротким стальным волокном бетона; фиг. 4 то же, с армированным стержневой арматурой внутренним теплоизоляционным слоем; фиг. 5 - то же, с армированными стержневой арматурой ребрами жесткости.

Многослойный строительный элемент включает наружный 6етонный слой 1, внутренний теплоизоляционный слой 2 и ребра жесткости 3. Наружный бетонный слой 1 и ребра жесткости 2 выполнены из бетона, армированного стальным волокном 4, имеющим отношение длины к диаметру, выбранное из диапазона 50-100, например 50, т.е. диаметр 0,5 мм при длине 25 мм. Наружный слой 1 армирован фиброкаркасом 5, содержащим, волокна, имеющие отношение длины к диаметру, выбранное из диапазона 200-600, например 450, т.е. диаметр 0,4 мм при длине 180 мм. Внутренний теплоизоляционный слой 2 выполнен из пенобетона. Толщина наружного слоя 1 равна 5-30 мм в зависимости от назначения строительного элемента. Объем волокон фиброкаркаса 5 равен 1,2% от объема бетона наружного слоя 1, а объем коротких стальных волокон в наружном слое 1 и ребрах жесткости 2% Плотность пенобетона внутреннего слоя 2 равна 800 кг/м3. Строительный элемент может быть снабжен дополнительным внутренним слоем 6 из пенобетона плотностью 700-1400 кг/м3 или дополнительным внутренним слоем 7, выполненным из бетона, армированного коротким стальным волокном, аналогичным волокну наружного слоя. Внутренний теплоизоляционный слой в этом случае выполнен с продольными каналами 8, расположенными в точке росы материала. Во внутреннем теплоизоляционном слое 2 может устанавливаться стержневая арматура 9. Ребра жесткости 3 тоже могут быть армированы стержневой арматурой 10.

Пример 1. Изготавливали несущий строительный элемент для наружных стен.

Металлическую форму очистили, смазали, на днище уложили фиброкаркас 5, изготовленный из волокна диаметром 0,4 мм при длине 180 мм с расходом 100 кг/м3 (1,2%). Фиброкаркас пропитали мелкозернистым бетоном М300, армированным стальным волокном диаметром 0,5 мм при длине 25 мм из расчета 80 кг на м3 раствора. Отформованный наружный слой виброуплотняли, доводя толщину наружного слоя 1 до 10 мм. Затем установили съемный металлический вкладыш и тем же мелкозернистым составом отформовали ребра жесткости 3. Виброуплотнили отформованные ребра жесткости 3 и после этого извлекли вкладыш. Внутреннюю полость заполнили пенобетонной смесью плотностью 800 кг/м3. Выдерживали в течение 28 суток. Испытания, проведенные в соответствии с ГОСТ, показали, что материалоемкость строительного элемента по сравнению с прототипом снизилась на 10% прочность на осевое растяжение увеличилась в 2 раза, трещиностойкость в 1,4 раза, морозостойкость в 2 раза и ударная вязкость в 3 раза.

Пример 2. Изготавливали навесной ненесущий строительный элемент.

Металлическую форму очистили, смазали, на днище уложили фиброкаркас 5, изготовленный из волокна диаметром 0,4 мм при длине 180 мм с расходом 100 кг/м3 (1,2%). Фиброкаркас пропитали мелкозернистым бетоном М300, армированным стальным волокном диаметром 0,5 мм при длине 25 мм из расчета 80 кг на м3 раствора. Отформованный наружный слой виброуплотняли, доводя толщину наружного слоя 1 до 8 мм. Затем установили съемный металлический вкладыш и тем же мелкозернистым составом отформовали ребра жесткости 3. Виброуплотнили отформованные ребра жесткости 3 и после этого извлекли вкладыш. Внутреннюю полость заполнили пенобетонной смесью плотностью 400 кг/м3, не доливая до края формы 30 мм. Выдерживали до набора пенобетоном структурной прочности (6 часов). Испытания, проведенные в соответствии с ГОСТ, показали, что материалоемкость строительного элемента по сравнению с прототипом снизилась на 15% прочность на осевое растяжение увеличилась в 2 раза, трещиностойкость в 1,4 раза, морозостойкость и ударная вязкость в 2 раза.

Пример 3. Изготавливали навесной ненесущий строительный элемент.

Металлическую форму очистили, смазали на днище уложили фиброкаркас 5, изготовленный из волокна диаметром 0,3 мм при длине 150 мм с расходом 100 кг/м3 (1,2%). Фиброкаркас пропитали мелкозернистым бетоном МЗОО, армированным стальным волокном диаметром 0,1 мм при длине 10 мм из расчета 40 кг на м3 раствора. Отформованный наружный слой виброуплотняли, доводя толщину наружного слоя 1 до 5 мм. Затем установили съемный металлический вкладыш и тем же мелкозернистым составом отформовали ребра жесткости 3. Виброуплотнили отформованные ребра жесткости 3 и после этого извлекли вкладыш. Внутреннюю полость заполнили пенобетонной смесью плотностью 200 кг/м3, недоливая до края формы 5 мм. Выдерживали до набора пенобетоном структурной прочности. Затем уложили дополнительный слой из бетона, армированного коротким стальным волокном диаметром 0,1 мм при длине 10 мм. Испытания, проведенные в соответствии с ГОСТ, показали, что материалоемкость строительного элемента по сравнению с прототипом снизилась на 40% прочность на осевое растяжение, трещиностойкость, морозостойкость и ударная вязкость не изменились.

Пример 4. Изготавливали навесной строительный элемент.

Отличие данного примера от предыдущего заключается в том, что перед заполнением внутренней полости пенобетонной смесью в ней размещали полиэтиленовые трубы диаметром 30 мм, которые извлекли после набора бетоном структурной прочности. Трубы, установленные в области, соответствующей точке росы в материале, образуют продольные каналы в строительном элементе.

Пример 5. Изготавливали элемент несъемной опалубки.

Металлическую форму очистили, смазали, на днище уложили фиброкаркас 5, изготовленный из волокна диаметром 0,5 мм при длине 200 мм с расходом 100 кг/м3 (1,2%). Фиброкаркас пропитали мелкозернистым бетоном М300, армированным стальным волокном диаметром 0,5 мм при длине 40 мм из расчета 80 кг на м3 раствора. Отформованный наружный слой виброуплоняли, доводя толщину наружного слоя 1 до 20 мм. Затем установили съемный металлический вкладыш и тем же мелкозернистым составом отформовали ребра жесткости 3. Виброуплотнили отформованные ребра жесткости 3 и после этого извлекли вкладыш. Во внутренней полости установили стержневую арматуру 9 и затем ее заполнили пенобетонной смесью плотностью 1400 кг/м3. Выдерживали в течение 28 суток. Испытания, проведенные в соответствии с ГОСТ, показали, что материалоемкость строительного элемента по сравнению с прототипом снизилась на 20% прочность на осевое растяжение увеличилась в 1,1 раза и трещиностойкость в 1,2 раза. Морозостойкость и ударная вязкость для изделий такого типа не замеряются.

Пример 6. Изготавливали панель перекрытия.

Металлическую форму очистили, смазали, на днище уложили фиброкаркас 5, изготовленный из волокна диаметром 0,5 м при длине 200 мм с расходом 100 кг/м (1,2%). Фиброкаркас пропитали мелкозернистым бетоном М300, армированным стальным волокном диаметром 0,5 мм при длине 40 мм из расчета 80 кг на м3 раствора. Отформованный наружный слой виброуплотняли, доводя толщину наружного слоя 1 до 20 мм. Затем на месте расположения ребер жесткости установили стержневую арматуру. Установили съемный металлический вкладыш и тем же мелкозернистым бетоном отформовали ребра жесткости 3. Виброуплотнили отформованные ребра жесткости 3 и после этого извлекли вкладыш. После этого внутреннюю полость заполнили пенобетонной смесью плотностью 700 кг/м3, не доливая до уровня ребер жесткости 20 мм. Выдерживали до набора пенобетоном структурной прочности. Уложили дополнительный слой из пенобетонной смеси плотностью 1400 кг/м3. Выдерживали 28 суток, после чего провели испытания, которые показали, что материалоемкость снизилась на 25% прочность на осевое растяжение повысилась в 1,1 раз, а трещиностойкость в 1,2 раза.

Приведенные примеры показывают, что у заявляемого многослойного строительного элемента по сравнению с прототипом значительно снизилась материалоемкость, а физико-механические характеристики или улучшились, или остались на прежнем уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ НЕСЪЕМНОЙ ОПАЛУБКИ И ПЛИТА НЕСЪЕМНОЙ ОПАЛУБКИ | 2001 |

|

RU2199637C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОЙ СТРОИТЕЛЬНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2081099C1 |

| ТРЕХСЛОЙНАЯ СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 1994 |

|

RU2072412C1 |

| СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2077521C1 |

| МНОГОСЛОЙНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2194133C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСУЩИХ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 2016 |

|

RU2643055C1 |

| ЦЕПНАЯ ЗАВЕСА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1997 |

|

RU2132523C1 |

| ПРИВОДНОЙ ВАЛ ИЗ ВОЛОКНИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2122663C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2125142C1 |

| МОНОЛИТНОЕ БЕТОННОЕ ЗДАНИЕ | 1999 |

|

RU2175045C2 |

Использование: в наземном строительстве при возведении сооружений, обладающих повышенной прочностью и долговечностью при относительной легкости, например, навесных стен промышленных, гражданских и жилых зданий. Сущность изобретения: многослойный строительный элемент включает наружный бетонный слой, армированный волокном, внутренний теплоизоляционный слой и ребра жесткости из армированного волокном бетона. Наружный бетонный слой и ребра жесткости выполнены из бетона, армированного стальным волокном, имеющим отношение длины к диаметру, равное 50-100 при диаметре волокна 0,1-0,5 мм. Наружный слой дополнительно армирован фиброкаркасом, содержащим волокна, имеющие отношение длины к диаметру, равное 200-600 при диаметре волокна 0,3-0,5 мм. Внутренний слой выполнен из пенобетона. 2 с. и 12 з. п. ф-лы, 5 ил.

| JP, заявка, 61-11169, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-01-20—Публикация

1996-01-22—Подача