Настоящее изобретение относится к очистке металлических изделий и, в частности, к способу и устройству для удаления загрязнений с поверхности бритвенного лезвия перед операцией нанесения на него покрытия путем распыления или иным способом.

В настоящее время большое число моечных машин или систем используются для удаления загрязнений с металлических поверхностей. Такие моечные системы в основном используют различные галоидозамещенные углеводороды и негалоидозамещенные углеводороды, при этом значительная часть промышленных предприятий является широким полем деятельности для очистки и обезжиривания металлических поверхностей, а степень успеха каждой из таких моченых систем в основном зависит от степени чистоты, требующейся от конечной поверхности. В частности, при изготовлении бритвенных лезвий необходимо удалять с лезвия затачивающую жидкость, шлифовальную муть и частицы шлифовального круга, а также критично их удаление с кромок лезвий, которые впоследствии подвергаются процессу нанесения покрытия. Степень чистоты бритвенных лезвий в конечном счете определяется обследованием лезвия с использованием увеличения, например, 750-кратного микроскопа.

Ранее использовавшиеся различные системы очистки металла подвергались тщательному изучению с точки зрения используемых материалов и, в частности, воздействия на окружающую среду от использования различных материалов.

Хотя галоидозамещенные углеводородные растворители широко используются в промышленности для очистки металла, однако медицинские, экологические и ценовые факторы в сочетании с проблемами утилизации отходов являются негативными аспектами при их использовании.

С другой стороны негалоидозамещенные углеводородные растворители являются в основном воспламеняющимися, имеют высокую испаряемость и сомнительную способность к рециркулированию для непрерывного использования. Это в сочетании с неблагоприятными медицинскими, экологическими и стоимостными показателями делают эту группу растворителей непривлекательной для практического использования.

Известен способ удаления загрязнений с поверхности бритвенных лезвий, заключающийся в размещении множества лезвий в виде пакета лезвий с расположением их кромок по существу перпендикулярно к выбранной непрерывной траектории, в поддержании лезвий в этом положении и в перемещении лезвий через множество обрабатывающих устройств (Патент США N 3634122).

Из этого же патента известно устройство для удаления загрязнений с поверхности бритвенных лезвий, включающее приспособление для поддержки пакета лезвий при его перемещении через серию последовательно расположенных устройств обработки.

Однако этому способу и устройству также присущи вышеуказанные недостатки.

В основу изобретения положена задача создания способа удаления загрязнений с поверхности бритвенных лезвий, а также устройства для осуществления способа, в которых в качестве очищающей среды использовался бы очищающий состав в основном на водной основе, которые были бы пригодны для массового производства, обеспечивали бы чистоту металлической поверхности, достаточную для осуществления ее покрытия, например способом распыления и/или с последующим формированием полимерного покрытия, а также являющихся экономичными в использовании и улучшенными с экологической точки зрения.

Данная задача, согласно первому аспекту изобретения, достигается посредством способа удаления загрязнений с поверхности бритвенных лезвий, заключающегося в размещении множества лезвий в виде пакета лезвий с расположением их кромок по существу перпендикулярно к выбранной непрерывной траектории, в подержании лезвий в этом положении и в перемещении лезвий через множество обрабатывающих устройств, в котором, согласно изобретению, используют размагничивающие средства, размещенные вдоль траектории до обрабатывающих устройств и пакет лезвий перемещают первоначально через размагничивающие средства для разделения лезвий при их перемещении по траектории, затем пакет лезвий перемещают вдоль непрерывной траектории через устройства предварительной мойки, мойки, ополаскивания и окончательного ополаскивания, каждое из которых отделено стеновой конструкцией с отверстием для продвижения пакета лезвий, наносят жидкость под давлением на пакет лезвий в каждом из устройств предварительной мойки, мойки, ополаскивания и окончательного ополаскивания для обеспечения рифления лезвий в пакете, причем при окончательном ополаскивании используют незагрязненную жидкость, жидкость, использованную при окончательном ополаскивании подают в устройство ополаскивания для нанесения жидкости на пакет лезвий, а использованную при ополаскивании жидкость подают в устройство предварительной мойки для нанесения жидкости на пакет лезвий.

Предпочтительно жидкость на пакет лезвий подают по существу в виде плоского веера.

Целесообразно, чтобы воду на пакет лезвий подавали через имеющиеся в устройствах предварительной мойки, мойки, ополаскивания и окончательного ополаскивания сопла, размещенные по существу перпендикулярно к поверхности лезвий.

Желательно, чтобы после окончательного ополаскивания лезвия сушили во множестве сушильных устройств, расположенных вдоль траектории перемещения лезвий за устройством окончательного ополаскивания.

Возможно, чтобы вдували под давлением нагретый воздух по существу перпендикулярно лезвиям при прохождении пакета лезвий через по меньшей мере одно нагревательное устройство, и осуществляли воздействие лучистым теплом на поверхность изделия при его прохождении через по меньшей мере одно нагревательное устройство.

Полезно, чтобы в качестве жидкости при мойке лезвий использовали водный очищающий раствор.

Предпочтительно, чтобы в качестве жидкости при мойке лезвий использовали воду, причем при окончательном ополаскивании лезвий воду нагревали до температуры от 60 до 71oC, а используемую при мойке лезвий воду нагревали до температуры от 60 до 73,9oC.

Целесообразно, чтобы подавали воздух под давлением вблизи стеновой конструкции между устройствами мойки, ополаскивания и окончательного ополаскивания для создания воздушного занавеса вблизи каждого из отверстий.

Данная задача, согласно другому аспекту изобретения, достигается посредством устройства для удаления загрязнений с поверхности бритвенных лезвий, включающего приспособление для поддержки пакета лезвий при его перемещении через серию последовательно расположенных устройств обработки, которое, согласно изобретению, содержит камеру со стенками, формирующими множество отдельных по существу закрытых отсеков, каждый из которых имеет отверстие доступа в соседний отсек, причем размеры отверстий позволяют приспособлению для поддержки пакета лезвий и пакету лезвий проходить сквозь низ, первый отсек имеет множество установленных в нем сопл для направления жидкости для предварительной мойки лезвий внутрь отсека и размещенный вблизи первого отсека размагничиватель для размагничивания пакета лезвий до их помещения в первый отсек, второй отсек расположен рядом с первым отсеком и оснащен множеством установленных в нем сопл для направления жидкости для мойки лезвий внутрь отсека, третий отсек расположен рядом со вторым отсеком и оснащен множеством установленных в нем сопл для направления жидкости для ополаскивания лезвий внутрь отсека, а четвертый отсек расположен рядом с третьим отсеком и оснащен множеством установленных в нем сопл для направления жидкости для окончательного ополаскивания лезвий внутрь отсека, причем имеется вход для циркуляции жидкости через сопла в четвертом отсеке для ее подачи к пакету лезвий в четвертом отсеке, насос для циркуляции жидкости через сопла в третьем отсеке для ее подачи к пакету лезвий в третьем отсеке, насос для циркуляции жидкости через сопла в первом отсеке для ее нанесения на поверхность изделия в первом отсеке, первый ленточный конвейер для перемещения приспособления для поддержки пакета лезвий вдоль траектории через первый, второй и третий отсеки, и второй ленточный конвейер для перемещения приспособления для поддержки пакета лезвий через четвертый отсек, при этом поверхности лезвий пакета, размещенного на приспособлении для поддержки пакета лезвий, расположены под прямым углом к направлению наносимой на них жидкости через сопла для рифления лезвий в пакете при их перемещении через соответствующие отсеки.

Предпочтительно, чтобы устройство включало множество сушильных отсеков, расположенных на одной линии и рядом с четвертым отсеком, и отдельный ленточный конвейер, проходящий через сушильные отсеки, для перемещения через сушильные отсеки приспособления для поддержки пакета лезвий.

Целесообразно, чтобы по меньшей мере один из сушильных отсеков имел множество сопл для направления воздуха под давлением внутрь этого отсека, и по меньшей мере один другой из сушильных отсеков имел излучающие тепло средства, расположенные внутри отсека для направления излучения внутрь отсека.

Желательно, чтобы сопла были расположены с возможностью направления выдуваемого из них воздуха по существу под прямым углом к поверхности лезвий в пакете, расположенном на приспособлении для поддержки пакета лезвий, несомом ленточным конвейером и удаленном от сопл для рифления пакета лезвий.

Возможно, чтобы в по меньшей мере одной из стенок отсеков имелся трубчатый элемент, расположенный вблизи отверстия доступа для создания воздушного занавеса вблизи отверстия доступа в этом отсеке.

Изобретение станет более понятным из нижеследующего подробного его описания со ссылками на чертежи, где:

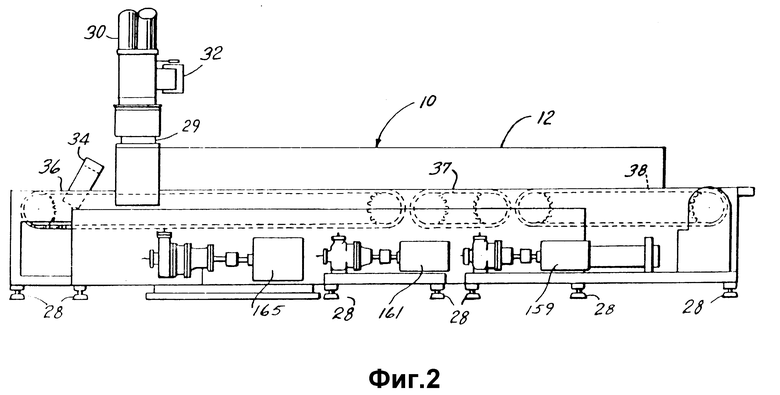

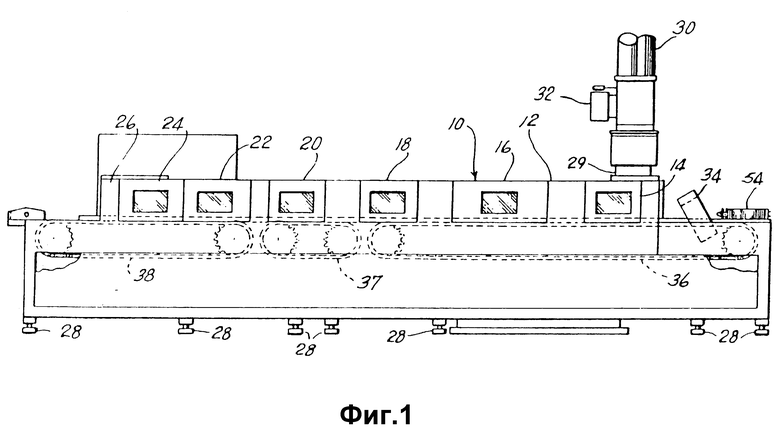

Фиг. 1 изображает вид спереди с частичным разрезом, показывающий моечное устройство, выполненное в соответствии с настоящим изобретением;

Фиг. 2 - вид сзади, аналогичный виду по фиг. 1, показывающий конструкцию по фиг. 1 с частичным разрезом и частично схематично для изображения деталей водного моечного устройства;

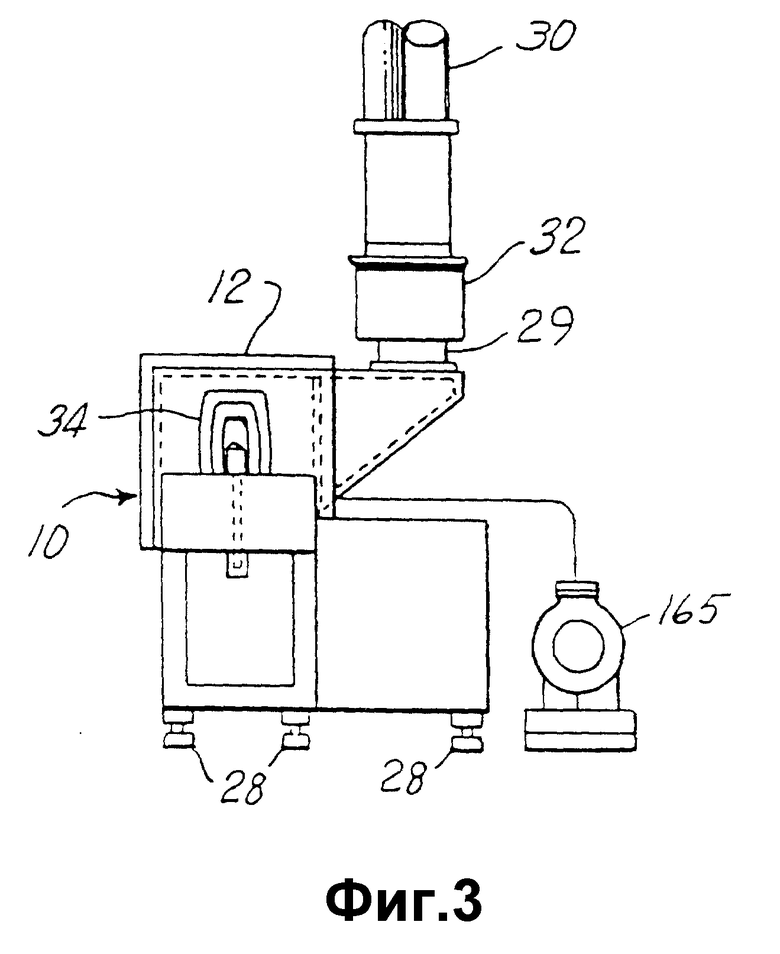

Фиг. 3 - вид слева сбоку конструкций по фиг. 2 и 1, показывающий другие детали настоящего изобретения;

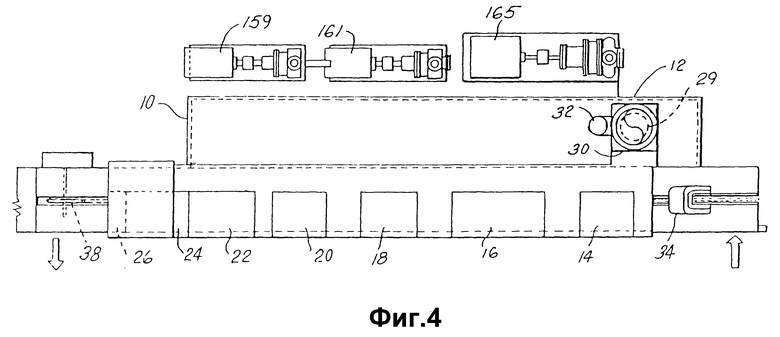

Фиг. 4 - вид сверху в плане, частично схематично, показывающий более подробно конструкцию по фиг. 1-3;

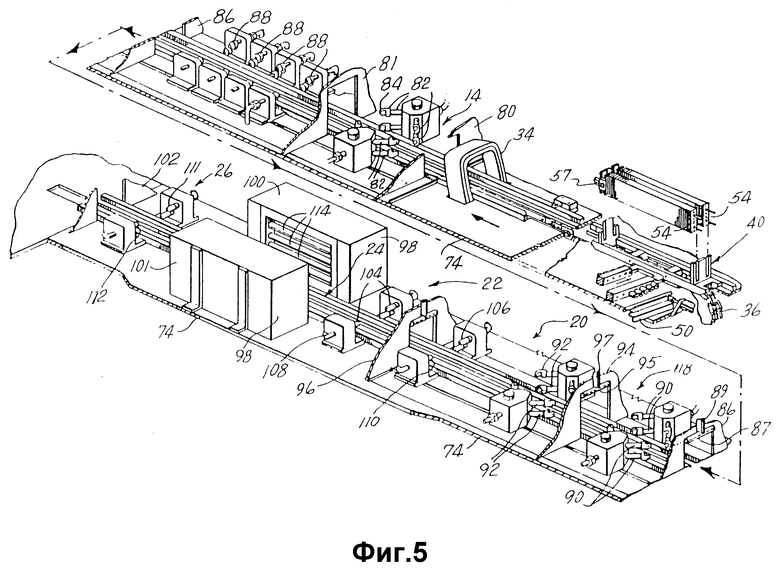

Фиг. 5 - частичный вид в перспективе, показывающий детали части конструкции по фиг. 1-4, выполненный в увеличенном масштабе для большей ясности;

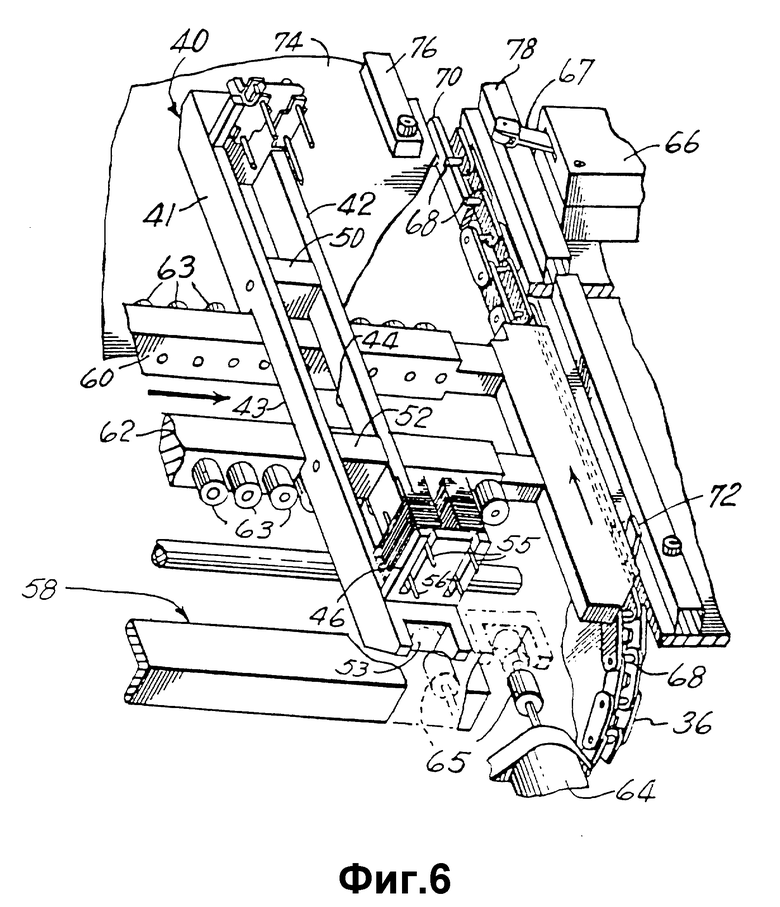

Фиг. 6 - частичный вид в перспективе, показывающий детали подающего механизма в конструкцию по фиг. 1-5, выполненный в увеличенном масштабе для большей ясности;

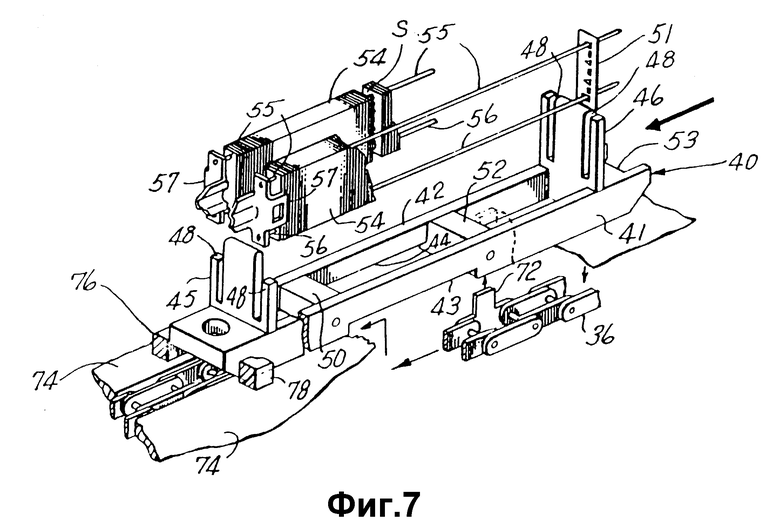

Фиг. 7 - частичный вид в перспективе, частичный разрез, показывающий детали устройства для удерживания бритвенных лезвий в водной моечной машине по фиг. 1-6, выполненный в увеличенном масштабе для большей ясности;

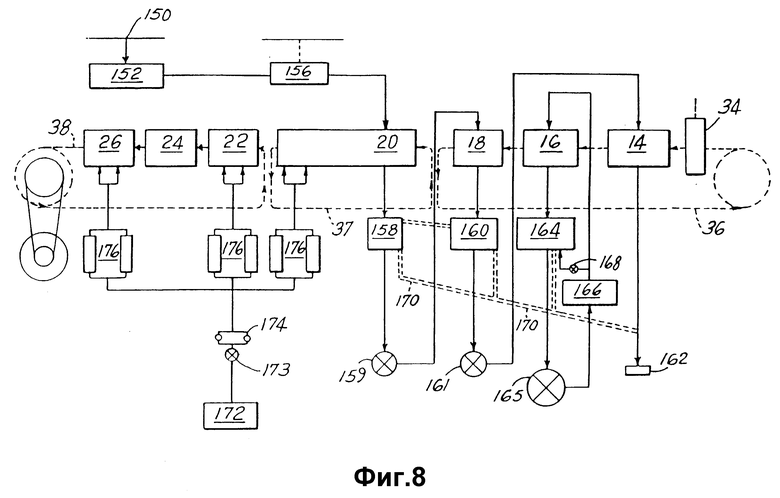

Фиг. 8 - технологическая схема, показывающая различные этапы, способа, осуществляемого во время работы водной моечной машины;

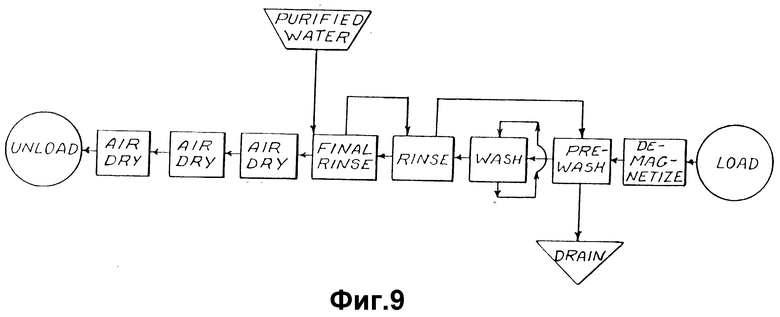

Фиг. 9 - упрощенная схема способа, показывающая этапы способа, осуществляемые в водной моечной машине, представленной на фиг. 1-7.

На фиг. 1-4 показана водная моечная машина 10, содержащая камеру 12, имеющую стеновую конструкцию, образующую большое число отдельных в основном закрытых рабочих позиций, которые включают отсек 14 предварительной мойки, отсек 16 мойки, отсек 18 полоскания или промывки; отсек 20 окончательного полоскания; отсек 22 воздушной сушки; отсек 24 сушки лучистой теплотой и позицию 26 воздушной сушки. Камера 12 установлена на многочисленных вибрационных опорах 28, а вентиляционная система содержит трубопроводы 29 и 30 и блок 32 из вентилятора с приводным двигателем, смонтированный сверху на камере 12, при этом впуск трубопровода 29 расположен рядом с отсеком 14 предварительной мойки.

Размагничивающее устройство 34, которое может быть любого известного в данной области типа, эффективного для размагничивания металлов, установлено на камере 12 рядом с отсеком 14 предварительной мойки на удалении от непрерывной ленты в виде цепи 36. Отдельная цепная передача 37 располагается от одного конца цепи 36 до места, находящегося рядом со входом в отсек 22 воздушной сушки, и приводится в движение в том же направлении, что и цепи 36, для перемещения изделий через отсек 20, тогда как третья цепь 38 проходит через отсеки с 22 по 26, что будет очевидно из дальнейшего описания. Цепь 38 приводится в действие двигателем /не показан/, а цепи 37 и 36 механически соединены с приводным механизмом, обеспечивающим перемещение каждой из них в ответ на перемещение цепи 38.

При использовании водной моечной машины 10 для удаления загрязнений с бритвенных лезвий, которые были заточены, предусматривается приспособление 40, которое движется через большое число позиций с помощью цепей 36, 37 и 38, как будет описано со ссылками на фиг. 5-7.

Как показано из фиг. 5, 6 и 7 и в частности на фиг. 7, приспособление 40 содержит два боковых элемента 41 и 42, каждый из которых имеет прямоугольный паз 43 и 44, выполненный на их нижних поверхностях. Две торцевые стенки 45 и 46 снабжены вертикальными прорезями 48 и два поперечных элемента 50 и 52 расположены между боковыми элементами 41 и 42. Каждое лезвие 51 размещается на двух стержнях 55 и 56 для формирования пакета 54 лезвий. Один конец каждого из стержней 55 и 56 заканчивается на и смонтирован на торцевом элементе 57, имеющем поверхность, обращенную к пакету 54 лезвий, а другой конец каждого из стержней является свободным. Торцевой элемент 57 входит в прорезь 48 на переднем конце приспособления 40, а свободные концы стержней 55 и 56 входят в прорези сзади приспособления 40.

Концевой поперечный элемент установлен снаружи стенки 46 и образует паз 53, использующийся при манипулировании приспособлением 40.

Будет очевидно, что количество лезвий выбирается таким образом, чтобы имело место пространство S, разделяющее пакет 54 из лезвий, когда он установлен между торцевыми стенками 45 и 46, для гарантирования обстреливающего действия лезвий, как будет описано ниже при рассмотрении моечного процесса.

Как показано на фиг. 6, приспособление 40 показано размещенным на подающем механизме 58, содержащим две по существу прямоугольные балки 60 и 62, каждая из которых имеет большое число роликов 63, выступающих наружу с одной стороны соответствующей балки в противоположных направлениях. Балки или рельсы 60 и 62 удалены друг от друга так, что они входят в прямоугольный паз 43 и 44 и имеют длину, обеспечивающую размещение на них бок о бок большого числа приспособлений 40.

Зажимной цилиндр 64 установлен рядом с концом приспособления 40, имеющим торцевой паз 53, обращенный к зажимному цилиндру, и шток поршня зажимного цилиндра выдвигает упор 65 в концевой паз последнего выравненного приспособления 40. Концевой выключатель 66 установлен рядом с траекторией цепи 36 и имеет рычаг 67, предназначенный для контактирования с приспособлением 40, поступающим на цепь 36 в позиции загрузки. Пока рычаг 67 остается в контакте с приспособлением 40, загруженным лезвиями, упор 65 остается в пазу 53 следующего подлежащего загрузке приспособления. Когда несущее лезвие приспособление 40, контактирующее с рычагом 67, поступает в моечный цикл, то рычаг удлиняется в зажимной цилиндр 64, отводит упор 65 и выдвигает наружу, чтобы поймать следующее приспособление 40, тогда как освобожденное приспособление катится по роликам 63 и занимает свое место над цепью в контакте с рычагом 67.

Как показано на фиг. 6, цепь 36 /так же как и цепи 37 и 38/ являются разновидностью цепи, имеющей звенья, удерживаемые на расстоянии друг от друга пальцами 68, а удлиненные стержни 70 расположены так, что пальцы 68 опираются на них по всей их длине, предотвращая тем самым провисание цепи во время длинного перемещения через камеру 12. Как показано на фиг. 7, большое число толкателей 72 расположено по длине цепей 36, 37 и 38 и проходит через отверстия с поперечной прорезью в половой конструкции 74 камеры 12 для контакта с поперечиной 50 или 52 или через основание торцевой стенки 45 для перемещения приспособления 40 между двумя прямоугольными рельсами 76 и 78.

Как изображено на фиг. 5, где каждая из рабочих позиций в камере 12 показана подробно, первая из них закрыта двумя стенками 80 и 81, имеющими отверстие для обеспечения доступа в отсек, размер которого позволяет проходить через него приспособлению 40 с размещенными на нем бритвенными лезвиями, как описано выше. Отсек 14 содержит четыре сопла 82, установленных с одной стороны пути или транспортера 36 и четыре сопла 82, размещенных на противоположной стороне транспортера, при этом отверстия сопл направлены на пакет 54 лезвий, когда он движется через отсек 14. Каждое сопло 82 имеет отражатель 84, предназначенный для отражения жидкости в виде веерной струи на кромки лезвий 54 в пакете, или по существу перпендикулярно к поверхности лезвия в пакете. За счет удаления сопл 82 от пакета 54 лезвий и направления струи для образования ламинарного потока в точке контакта с пакетом 54 лезвий, последние повергаются обстреливанию при их прохождении через струю, гарантируя тем самым, что каждое лезвие получит жидкость предварительной мойки по всей наружной поверхности лезвия. Размагничивающее устройство 34, установленное перед отсеком 14, гарантирует, что лезвия не будут притягиваться друг к другу, а поэтому, гарантируется, что во время операции разбрызгивания будет происходить обстреливание лезвий или разъединение каждого лезвия.

Приспособление 40 ориентировано так, что торцевой элемент 57 располагается на переднем конце приспособления для гарантирования того, что жидкость, направленная к пакету 54 лезвий, не направлена в переднем направлении, т. е. к предшествовавшему отсеку, а скорее движется назад через отверстия лезвия и удаляется на свободных концах стержней 55 и 56.

Рядом с отсеком 14 предварительной мойки находится отсек 16 мойки, который по существу закрыт стенками 81 и 86. Моечный отсек 16 содержит восемь сопл 88, установленных с одной стороны от приспособления 40, и восемь сопл аналогичной конструкции расположено рядом с противоположной стороной приспособления 40, когда оно транспортирует бритвенные лезвия в пакете 54 через отсек. Аналогичным образом, каждое из сопл 88 предназначено для приложения струи жидкости в виде веера перпендикулярно к поверхности лезвий в пакете 54 для осуществления обстреливающего эффекта, как отмечалось в связи со струей предварительной мойки в отсеке 14.

После прохождения через моечный отсек 16 пакет 54 лезвий движется через ополаскивающий отсек 18 и отсек 20 окончательного ополаскивания или промывки, каждый из которых имеет аналогичную конструкцию. Ополаскивающий отсек 18 содержит четыре сопла 90, установленных с одной стороны приспособления 40, и четыре сопла 90, размещенных у противоположной стороны приспособления 40, когда оно движется вдоль цепи 36. Приспособление 40 подхватывается цепью 37 и освобождается от цепи 36 между ополаскивающим отсеком 18 и отсеком 20 окончательного ополаскивания, благодаря аналогичной конструкции цепей 37 и 36, в которой толкатель 72 на цепи 36 падает из-под приспособления, а толкатель на цепи 37 устанавливается в положение для контакта с поперечиной 50 приспособления. Как будет отмечено, отсек 20 окончательного полоскания выполнен аналогично обоим отсекам 18 промывки и 14 предварительной мойки, и содержит восемь сопл 92, установленных рядом с траекторией движения приспособления 40, при этом оба комплекта сопл 90 и 92 ориентированы также, как сопла 82, установленные в отсеке 14 предварительной мойки. Отсек 18 закрыт в основном стенками 86 и 94, а отсек 20 окончательного полоскания закрыт по существу стенками 94 и 96, которые выполнены аналогично стенкам 81 и 80, чтобы закрывать соответствующий отсек и имеющие отверстия, ограниченного размера, чтобы обеспечить перемещение приспособления 40 и пакета 54 лезвий из одной позиции к другой вдоль траектории моечного цикла. Пара воздушных сопл 106 установлена с одной стороны от траектории перемещения приспособления 40, а вторая пара воздушных сопл 110 размещена на противоположной стороне от траектории, чтобы начать воздушную сушку, которая производится в отсеке 22 и остальных сушильных отсеках.

Следует отметить также, что каждая из стенок 86 и 94 снабжена трубчатым элементом 87 и 95 соответственно, проходящим в осевом направлении через соответствующее проходное отверстие в каждой из стенок. Каждый трубчатый элемент 87 и 95 имеет отверстие с прорезью, идущее по существу по всей длине соответствующего элемента и соединяющегося с двумя воздухопроводами 89 и 97 соответственно. Воздух под давлением подается в трубчатые элементы 87 и 95 через трубопроводы 89 и 97 и нагнетается через отверстия с прорезью в элементах, чтобы создать воздушный занавес, отделяющий моечный отсек 16 от ополаскивающего отсека 18, и ополаскивающий отсек 18 от отсека 20 окончательного ополаскивания. Воздух по существу лишен масла и воды, а его температура ниже той, которая обычно используется для моечного раствора, потому он поступает сухой на поверхность лезвия. Создаваемый воздушный занавес является эффективным для предотвращения переноса загрязнений из отсека в отсек.

После прохождения через стенку 96, пакет 54 бритвенных лезвий поступает на сушильные позиции, включающие отсек 22 воздушной сушки, расположенный между стенкой 96 и стеновой конструкцией 98, образуемой ламповыми держателями 100 и 101. Последние установлены рядом с траекторией движения пакета 54 лезвий и образуют по существу закрытый отсек 24 сушки лучистой теплотой, тогда как противоположные торцевые стенки ламповых держателей 101 в сочетании со стенкой 102 образуют отсек 26 воздушной сушки. Отсек 22 воздушной сушки содержит пару воздушных сопл 104, установленных с одной стороны от цепи 38 и вторую пару воздушных сопл 108, расположенных на противоположной стороне от цепи или траектории движения пакета 54 бритвенных лезвий. В отсеке 26 окончательной воздушной сушки пара воздушных сопл 111 и 112 установлено по одному соплу с каждой стороны от траектории движения пакета 54 лезвий, причем каждое из сопл выполнено и установлено так, что воздух из них подается перпендикулярно на поверхность пакета лезвий, чтобы создать вышеупомянутый обстреливающий эффект, когда пакет лезвий проходит через соответствующий отсек.

Передача приспособления 40 с цепи 37 на цепь 38 происходит между отсеками 20 и 22 и осуществляется аналогично тому, как описано выше со ссылками на цепи 36 и 37.

Каждый из ламповых держателей 100 и 101, образующих отсек 24 сушки лучистой теплотой, содержит большое число ламп 114 в сочетании с отражающей поверхностью для отражения лучистой теплоты на пакет 54 бритвенных лезвий, когда он проходит через отсек 24.

Во время процесса сушки в отсеках 20-26 обстреливающее действие лезвий в сочетании с давлением воздуха, которому подвергаются лезвия 54 в этих сушильных отсеках, является эффективным для сдувания влаги, содержащей любые загрязнения, с поверхности лезвий вместо того, чтобы испарять влагу. Остаточная абсорбированная влага, если таковая есть, десорбирует во время прохождения пакета 54 лезвий через отсек 24, где лезвия подвергаются воздействию лучистой теплоты, исходящей от ламп 114, и удаляется с поверхности лезвия под действием воздуха, подаваемого на нее с помощью сопл 111 и 112 в отсеке 26.

На фиг. 8 представлена упрощенная схема перемещения потока жидкости во время моечного цикла. Вода из городской системы подается на вход 150 со скоростью 68 л/мин и направляется в фильтрующую систему 152 обратного осмоса с двойным проходом, а затем через теплообменник 156. Фильтрующая система 152 является системой с двойным проходом, которая изготавливается Osmonics Inc., Миннетока, Миннесота и имеет обозначение 43 CHF-HR/PA/27K/DLX/DP, обеспечивающая требуемую чистоту от 1 до 3 мегом с допустимым распадом 0,25 мегом. Паровой теплообменник 156 обычно снабжается паром из заводской системы и обеспечивает повышение температуры жидкости, проходящей через него, до 60-71oC.

Очищенная вода распыляется на лезвия 54, движущиеся через отсек 20, а использованная вода сливается в промывочный бак 158. После этого жидкость под давлением подается на поверхность лезвий в пакете 54 с помощью насоса 159, который обслуживает восемь сопл 90, установленных в промывочном или ополаскивающем отсеке 18. После использования в промывочном отсеке 18, жидкость возвращается по дренажной системе отсека 18 в бак 160 предварительной мойки и затем нагнетается под давлением с помощью насоса 161 через восемь сопл 82, установленных в отсеке 14 предварительной мойки. Жидкость, стекающая из отсека 14, теперь направляется в слив 162.

Моечный бак 164 содержит очищающий состав на водной основе, эффективный для удаления масла, грязи и частиц с поверхности изделий, проходящих через отсек 16. Предпочтительными очищающими составами для использования с целью очищения бритвенных лезвий, являются очищающие растворы на водной основе, включающие моющие средства или сочетание моющих средств с неионным поверхностно-активным веществом, диспергированным в воде, которая предпочтительно деконизирована или очищена с помощью обрабатывающей системы 152 с обратным осмосом. Предпочтительными моющими средствами являются пирофасфаты и метасиликаты. Другими компонентами, которые могут входить в предпочтительные очищающие растворы, являются анионные поверхностно-активные вещества, особенно, сульфанаты, и пеноуничтожающие реагенты, как то полигликольное поверхностно-активное вещество. Особенно предпочтительный очищающий раствор для бритвенных лезвий описан ниже.

Компоненты - % от веса /диапазон/

Тетракалий пирофосфат - 0,38-0,42

Метасиликат натрия - 0,16-0,18

Сульфонатксилол натрия - 0,23-0,27

Тиоэфирное поверхностно-активное вещество1 - 0,40-0,45

Пеноуничтожающий реагент2 - 0,065-0,08

Вода - Остальное

1. Этоксилированный тиоэфир имеет формулу C26H54O7S и продается под названием Алкодет МС-2000 фирмой Bhone-Poulenc Inc, Кранбури, Нью Джерси.

2. Полиоксипропилен-полиоксиэтилен блок сополимер продается под торговой маркой Плюроник L-61 фирмой BASF Corporation, Парсиппани, Нью Джерси.

Очищающий раствор нагнетается насосом 165 из моечного бака 164 через паровой теплообменник 166, поддерживающий температуру порядка 60-78,9oC. Затем раствор нагнетается под давлением порядка 8,44-8,79 кг/см2 через отверстия сопл 88 на лезвия пакета 54, когда они проходят через отсек 16. Клапан 168 встроен в магистраль, ведущую к соплам 88, и обеспечивает рециркуляцию очищающего раствора через бак 164 под действием обратного давления, создаваемого соплами. Таким образом, раствор циркулирует через бак 164 и теплообменник 166, пока не будет подан через сопла 88 и в отсек 16 после чего раствор сливается обратно в моечный бак 164. Контур водослива 170, показанный пунктирными линиями, предусмотрен для того, чтобы гарантировать поддержание в баке надлежащего уровня, а любое избыточное количество раствора направляется на слив 162.

Питание каждого из сушильных отсеков 20, 22 и 26 воздухом осуществляется от заводской системы 172 подачи, которая регулируется клапаном 173 на давление порядка 4,2 кг/см2 и в нем не содержится масла, а относительная влажность составляет менее 25%. Регулируемый воздух проходит через фильтр 174 для удаления из него любых частиц, которые могут содержаться в подаваемом из системы воздухе. Затем воздух направляется через резистивный нагреватель 176, где его температура повышается порядка до 57-65oC перед его поступлением в сопла 111 и 112 в отсеке 26 и сопла 104 и 106 в отсеках 20 и 22.

Суммируя способ, для которого используется водная моечная машина 10 и со ссылками на фиг. 9, бритвенные лезвия в пакете 54 размещаются на приспособлении 40, имеющем примерно 304,8 мм между торцевыми стенками 45 и 46, принимая примерно 3000 лезвий. Пространство S в 6,35 мм умышленно оставляется вдоль пакета 54, чтобы дать возможность лезвиям 54 обстреливаться во время обработки с тем, чтобы мойка, промывка и воздух могли действовать на каждое лезвие по отдельности. Эта характеристика является очень важной для успешной очистки каждого лезвия по отдельности в пакете 54. Затем пакет 54 лезвий загружается на загрузочной позиции, где новый механизм перемещает приспособление 40 в положение для транспортировки через водную моечную машину 10.

Лезвия размагничиваются на позиции размагничивания с целью устранения магнитных сил и тем самым обеспечить разделение лезвий пакета 54 друг от друга.

Из размагничивающей позиции лезвия транспортируются на позицию предварительной мойки, где используется жидкость с позиции ополаскивания для силового удаления некоторых загрязнений в объемной форме с поверхности каждого лезвия в пакете 54.

Затем пакет 54 лезвий транспортируется к позиции мойки, где мойка осуществляется с использованием нагретого водного очищающего раствора, который распыляется через сопла под большим давлением. Мойка является замкнутой циркуляционной системой и очищающий раствор нагревается путем циркулирования через теплообменник парового типа, однако может быть использован и любой другой источник тепла, как, например, электричество или горячая вода.

Затем лезвия 54 движутся к позиции ополаскивания, где они обрызгиваются ополаскивающей водой из последующей позиции окончательного ополаскивания через большое число сопл под давлением. После этого лезвия 54 направляются к позиции окончательного ополаскивания, где они обрызгиваются ополаскивающей струей из очищенной нагретой водопроводной воды, используя при этом давление для подачи воды через сопла.

На первой позиции воздушной сушки и во время последующего перемещения через позицию окончательного полоскания, лезвия обдуваются лишенным масла сухим нагретым сжатым воздухом для удаления объемов оставшейся ополаскивающей воды с поверхности лезвий механическим действием или воздушным вытиранием, а не испарением.

На последующей позиции сушки лампой лезвия подвергаются воздействию со стороны нескольких нагревательных ламп, создающих лучистую теплоту, и инфракрасные лампы используются для удаления абсорбированных водяных паров.

На позиции окончательной воздушной сушки повторяется обработка, аналогичная той, что осуществлялась на предшествовавших позициях воздушной сушки, и любой оставшейся десорбированный водяной пар сдувается с поверхности лезвий.

С этой позиции лезвия и приспособление выгружаются, когда они сходят с траектории движения через машину 10.

Таким образом, очистка воды на этапе окончательного ополаскивания гарантирует, что лезвия по существу лишены каких-либо загрязнений, содержащихся не только на самой поверхности лезвий, но и в воде, поступающей на моечную или ополаскивающую позиции. Разделение различных отсеков служит для предотвращения загрязнения последующего процесса жидкостью, диспергированной в предыдущей позиции. Наличие отдельных приводных средств для транспортировки изделий от позиции предварительной мойки через моечную и ополаскивающую позиции, через позицию окончательного ополаскивания и через сушильную позиции, а также позицию разгрузки является эффективным в предотвращении любого загрязнения, которое может быть на транспортере, перемещающем изделия от одной загрузочной позиции к следующей и тем самым предотвращает перемещение загрязнения вместе с транспортером.

Таким образом, водная моечная машина 10 и способ, в соответствии с которым она работает, являются эффективными для получения бритвенных лезвий, лишенных загрязнений. Вымытые бритвенные лезвия могут подвергаться очищающей операции кромок лезвий бомбордированием ионным пучком, а также операциям покрытия кромок лезвий путем осаждения металлических упрочняющих материалов и гладких материалов на кромки лезвий. Детали, касающиеся характерных операций покрытия кромок лезвий для осаждения упрочняющих материалов, например, металлов, и кромки лезвия, имеются в патентах США N 3761372 и 3835537, приведенных здесь для сведения. Детали, касающиеся характерных операций для покрытия скользящими материалами, как то полимерными материалами, кромок лезвий приведены в патенте общего владения США N 3518110, приведенные также в качестве ссылки.

Способ состоит в том, что пакет бритвенных лезвий проходит через множество обрабатывающих устройств, оснащенных соплами, ориентированных таким образом, что за счет давления воды или воздуха обеспечивается обстреливание лезвий. Машина для осуществления способа использует для мойки водный раствор и содержит камеру, имеющую стеновую конструкцию, формирующую большое число рабочих позиций, включающих отсек предварительной мойки, отсек мойки, отсек ополаскивания, отсек окончательного ополаскивания, отсек воздушной сушки, отсек сушки с излучающими тепло средствами и отсек воздушной сушки, отделенные друг от друга для предотвращения переноса загрязнения от позиции к позиции. Размагничивающее устройство установлено на камере для размагничивания лезвий. В машине используют очищенную промывочную или ополаскивающую воду, предпочтительно водный очищающий раствор, который циркулирует через позиции с помощью гидравлической системы, обеспечивающей эффективное и экономичное использование очищающего раствора и ополаскивающих материалов. 2 с. и 11 з. п.ф-лы, 9 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 3634122 A, 17.11.72 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Крутоус Е.Б | |||

| и др | |||

| Техника мойки изделий в машиностроении, 1969, с.90-92 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Зарубежные стиральные установки непрерывного действия: Обзорная информация ЦНИИТЭСтроймаш | |||

| Серия: Машины и оборудование для коммунального хозяйства | |||

| - М., 1976, с.52-54 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4094329 A, 26.03.78. | |||

Авторы

Даты

1998-12-10—Публикация

1991-12-09—Подача