Изобретение имеет отношение к созданию способа производства металлических композитных материалов, таких как цементированные карбиды.

Цементированные карбиды и сплавы карбонитрида на базе титана, которые часто именуют керметами, состоят из твердых образующих на базе карбидов, нитридов и/или карбонитридов Ti, Zr, Hf, V, Nb, Ta, Cr, Mo и/или W, в фазе связки главным образом на базе Co и/или Ni. Такие материалы изготавливают методами порошковой металлургии путем размола порошковой смеси, содержащей порошки, составляющие твердые образующие и фазу связки, ее прессования и спекания.

Операция размола представляет собой операцию интенсивного дробления в мельницах различного размера при помощи измельчающих (дробящих) тел. Время размола может продолжаться от нескольких часов до нескольких дней. Полагают, что размол необходим для достижения равномерного распределения фазы связки в размолотой смеси. Считают также, что интенсивное размалывание создает реактивность смеси, которая дополнительно способствует созданию плотной структуры.

В патенте Великобритании GB 346473 раскрыт способ изготовления материалов из цементированного карбида. Вместо размалывания, зерна твердых образующих покрывают фазой связки при использовании электролитического способа, прессования и спекания в плотную структуру. Однако этот и другие аналогичные способы не подходят для получения цементированного карбида в масштабах крупного промышленного производства, причем в современном производстве цементированного карбида почти исключительно используют размол. Однако размол имеет свои недостатки. В ходе продолжительного времени размола дробящие тела изнашивают и загрязняют размолотую смесь, которая поэтому должна иметь соответствующие компенсаторы. Дробящие тела могут также разламываться в процессе размола и оставаться в структуре спеченного материала. Более того, даже после продолжительного размола может быть получена скорее случайная, чем идеальная гомогенная смесь. Для того, чтобы обеспечить равномерное распределение фазы связки в спеченной структуре, спекание осуществляют при высоких температурах, которые на других стадиях процесса не нужны.

Свойства металлических композитных материалов, содержащих два или более компонентов, в большой степени зависят от того, как хорошо перемешаны исходные материалы. Трудно получить идеальную смесь частиц двух или более компонентов, в особенности если один из компонентов представляет собой меньшую (в процентном отношении) образующую (что имеет место для случая фазы связки обычных металлических композитных материалов). На практике даже после продолжительного размола получают случайную, чем идеально гомогенную смесь. Для того, чтобы получить упорядоченное перемешивание компонентов в последнем случае, меньшая образующая может быть введена как покрытие. Покрытие может быть нанесено при использовании различных химических технологий. Как правило, требуется, чтобы присутствовал один и тот же тип взаимодействия между покрываемым компонентом и покрытием, например, абсорбция, хемосорбция, поверхностное натяжение или любой тип адгезии.

В патенте США N 4539041 раскрывается хорошо известный полиоловый процесс. Этот процесс в настоящее время используется для производства порошков кобальта и никеля с малым размером частиц. Такие металлические порошки могут быть использованы, например, для производства твердых материалов, как это описано в WO SE 92/00234. В таком процессе ряд переходных металлов, таких как Co, Ni, Cd, Pb, также как и более восстановимые металлы, такие как Cu и драгоценные металлы, могут быть восстановлены в металлическое состояние при помощи таких полиолов, как этиленгликоль, диэтиленгликоль или пропиленгликоль. Полное восстановление получают через 24 ч, при этом металл выпадает в осадок в виде мелкого порошка. Реакция протекает через диссоциацию с полиолом, который действует одновременно как растворитель и как восстановитель.

Удивительным образом было обнаружено, что возможно производить покрытие твердых образующих порошков при помощи Co и/или Ni, используя полиоловый процесс.

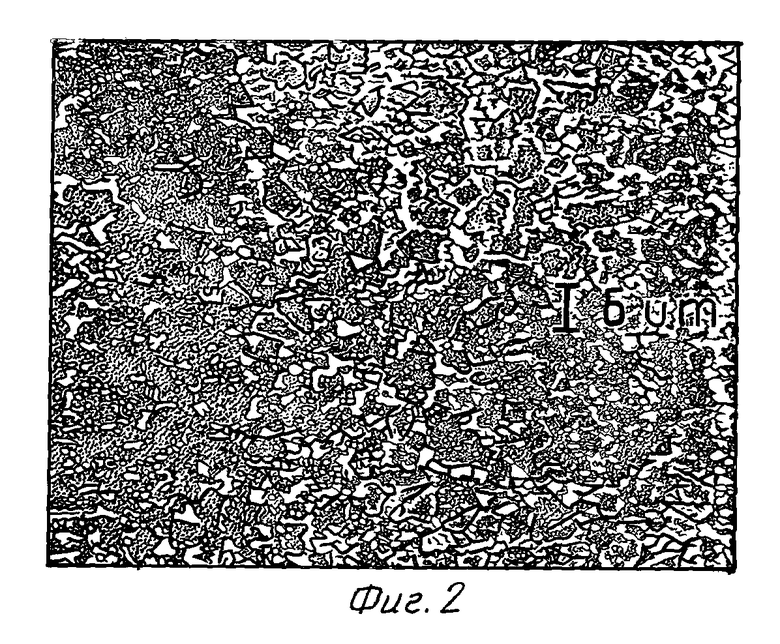

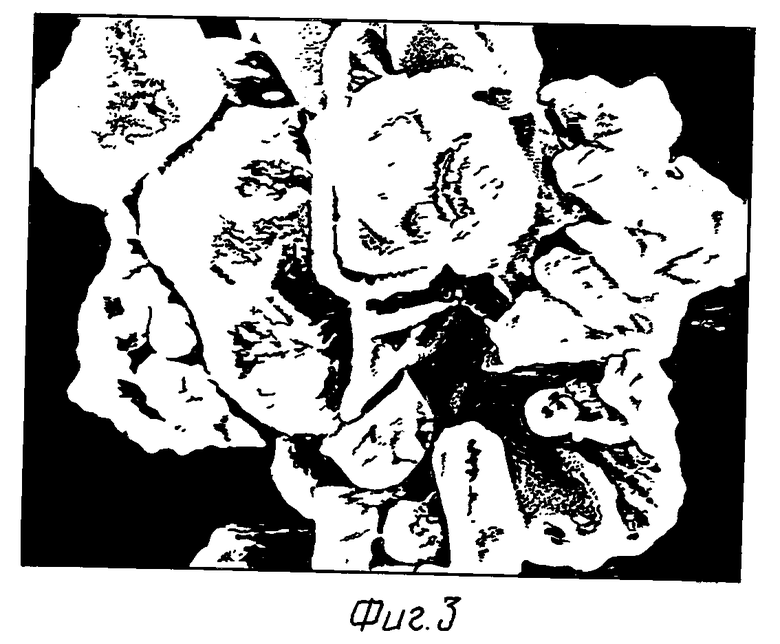

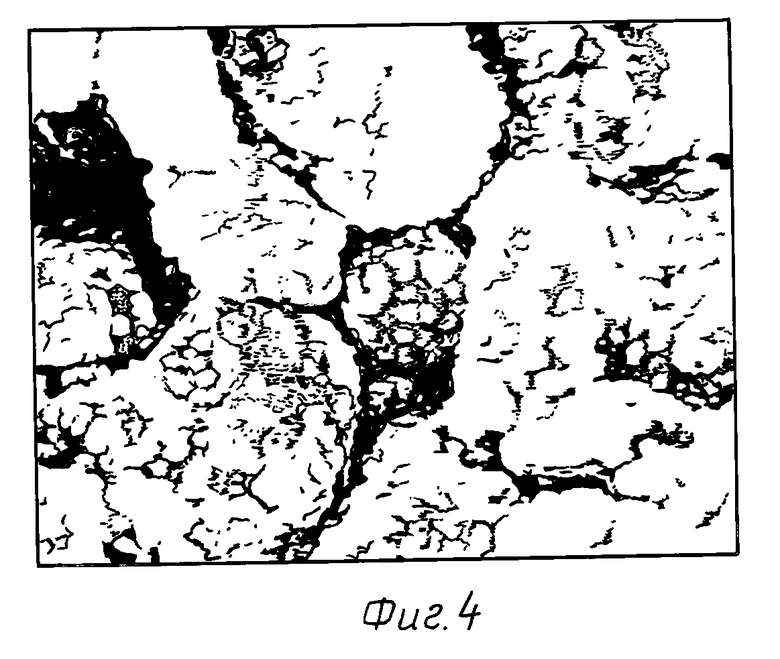

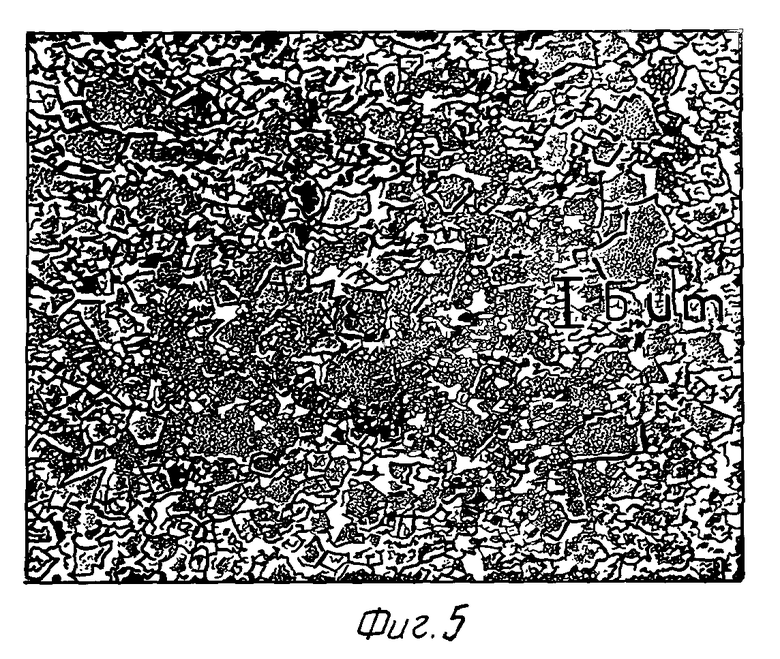

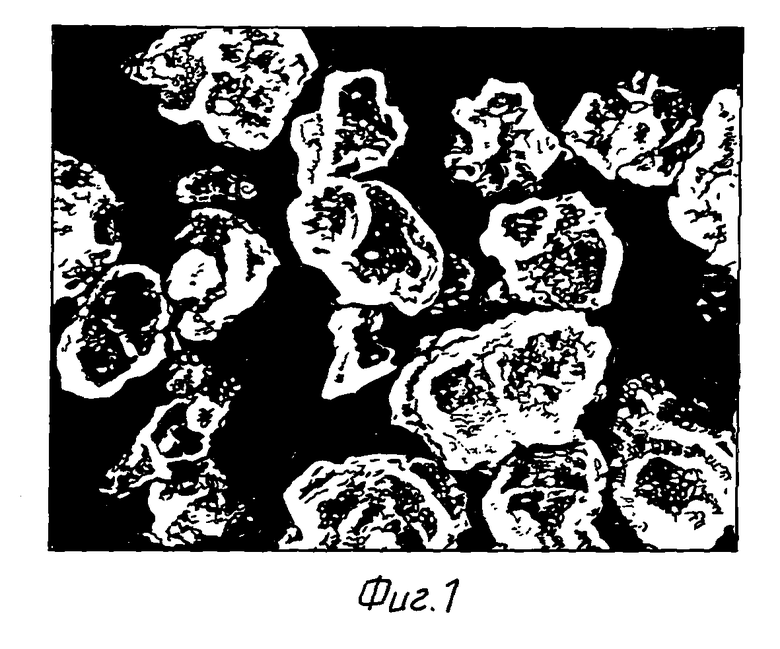

На фиг. 1, 3 и 4 показан с 5000 - кратным увеличением (Ti, W) C - порошок, покрытый Co или Ni по способу в соответствии с настоящим изобретением. На фиг. 2 и 5 показаны спеченные структуры цементированного карбида, изготовленные из порошка в соответствии с настоящим изобретением.

В соответствии с настоящим изобретением твердый образующий порошок в суспензии в растворе, содержащем подходящую соль Co и/или Ni, в ходе восстановления кобальта или никеля полиолом получает на его поверхности осадившееся кобальтовое и/или никелевое металлическое покрытие. Осаждение металлов происходит при практически равномерном распределении по поверхности карбидов, без образования отдельных островков - зародышей. В частности, было обнаружено, что скорость реакции в значительной степени увеличивается, когда твердая составляющая сохраняется в суспензии, по сравнению со временем реакции, которое требуется для восстановления без наличия твердой составляющей. Это указывает на то, что твердая составляющая оказывает на реакцию каталитическое действие. При восстановлении никеля реакция протекает в некоторой степени быстрее и выход в некоторой степени выше, чем при восстановлении кобальта. Выпавшие в осадок металлические частицы в обоих случаях сферические, однако размеры частиц никеля меньше, чем размеры частиц кобальта.

По способу в соответствии с настоящим изобретением оксид, гидроксид или соль Co и/или Ni диссоциирует в избыточном количестве полиола, которым преимущественно является этиленгликоль, диэтиленгликоль или пропиленгликоль, причем избыток таков, что молей полиола в 5, а преимущественно в 10 раз больше, чем молей Co и/или Ni. Полиол работает одновременно как растворитель и восстановитель. В раствор добавляют покрываемый порошок твердой образующей, такой как WC, (Ti, W) C, (Ta, Nb) C, (Ti, Ta, Nb) C, (Ti, W) (C, N), TiC, TaC, NbC, VC и Cr3C2, который является преимущественно хорошо разделенным (дезагломерированным), например, при помощи струйного дробления. Количество твердой образующей выбрано с учетом желательного конечного состава и с учетом того, что выход Co и/или Ni составляет ориентировочно 95%. Раствор при перемешивании нагревают до кипения и оставляют кипеть в течение 5 ч, когда летучие продукты удаляются за счет дистилляции. После завершения реакции полиол удаляют из реакционной смеси и порошок промывают этанолом, центрифугируют и сушат при 40oC в течение около 24 ч.

Покрытый порошок смешивают с уплотняющим веществом (уплотнителем) в этаноле для получения суспензии (взвеси), либо изолированно, либо с покрытыми порошками других твердых составляющих, и/или с непокрытыми порошками других твердых составляющих, и/или с металлами фазы связи, и/или с углеродом для получения желательного состава. После этого суспензия высушивается, уплотняется и спекается известным образом для получения спеченного материала, содержащего твердые образующие в фазе связки.

Пример 1. WC с покрытием 6% Co был получен следующим образом: 480 г WC были суспендированы в 600 мл этиленгликоля, при этом количество сухого вещества составляло 44 % по весу. К этой суспензии добавляли при перемешивании 5, 34 г гидроксида кобальта, а затем суспензия нагревалась до кипения. Был использован избыток этилен гликоля (молей этилен гликоля в 20 раз больше, чем молей кобальта). Реакционная смесь подвергалась кипению при интенсивном перемешивании в течение 5 ч, когда летучие побочные продукты удалялись из реакционной смеси за счет дистилляции. По завершении реакции этиленгликоль был удален из реакционной смеси и порошок был промыт этанолом, центрифугирован и высушен при температуре 40oC в течение 24 ч.

Рентгеновский дифракционный спектр порошка с покрытием показал, что он содержит только чистый металлический WC или Co. Никакие другие фазы не были обнаружены. Выход кобальта был около 94%.

На фиг. 1 показан с 5000-кратным увеличением WC-порошок, покрытый Co. Размер частиц кобальта составляет 1 - 2 мк. Представляется, что кобальт достаточно равномерно распределен по карбиду, без образования каких-либо островков-зародышей. Средний размер частиц WC, покрытого 6% металлическим кобальтом, ориентировочно такой же, как для чистого WC, что подтверждает вывод об отсутствии образования островков металлического кобальта. Далее порошок был перемешан с полиэтиленгликолем, уплотнен и спечен в соответствии со стандартной практикой. Была получена плотная структура, как это показано на фиг. 2.

Пример 2. (Ti, W) C с покрытием 3% Co был получен следующим образом: 310 г (Ti, W) C были суспендированы в 400 мл этиленгликоля, при этом количество сухого вещества составляло 43 % по весу. К этой суспензии добавляли при перемешивании 16,09 г гидроксида кобальта, а затем суспензия нагревалась до кипения. Был использован избыток этиленгликоля (молей этиленгликоля в 40 раз больше, чем молей кобальта). Реакционная смесь подвергалась кипению при интенсивном перемешивании в течение 5 ч, когда летучие побочные продукты непрерывно удалялись из реакционной смеси за счет дистилляции. По завершении реакции этиленгликоль был удален из реакционной смеси и порошок был промыт этанолом, центрифугирован и высушен при температуре 40oC в течение 24 ч.

Рентгеновский дифракционный спектр порошка с покрытием показал, что он содержит только чистый металлический (Ti, W) C или Co. Никакие другие фазы не были обнаружены. Выход кобальта был около 94%.

На фиг. 3 показан с 5000-кратным увеличением (Ti, W)C - порошок, покрытый Co. Средний размер частиц (Ti, W) C, покрытого 3% металлическим кобальтом, ориентировочно такой же, как для чистого (Ti, W) C, что подтверждает вывод об отсутствии образования островков металлического кобальта. В данном случае количество кобальта было слишком мало, чтобы оценить его распределение.

Пример 3. WC с покрытием 6% никеля был получен следующим образом: 490 г WC были суспендированы в 580 мл этиленгликоля, при этом количество сухого вещества составляло 46 % по весу. К этой суспензии добавляли при перемешивании 52, 19 г гидроксида никеля, а затем суспензия нагревалась до кипения. Для увеличения растворимости гидроксида никеля добавляли 12 мл 2,5 M H2SO4 (что составило 2% жидкой фазы). Был использован избыток этиленгликоля (молей этиленгликоля в 20 раз больше, чем молей никеля). Реакционная смесь подвергалась кипению при интенсивном перемешивании в течение 4 ч, когда летучие побочные продукты непрерывно удалялись из реакционной смеси за счет дистилляции. По завершении реакции этиленгликоль был удален из реакционной смеси и порошок был промыт этанолом, центрифугирован и высушен при температуре 40oC в течение 24 ч.

Рентгеновский дифракционный спектр порошка с покрытием показал, что он содержит только чистый металлический WC или Ni. Никакие другие фазы не были обнаружены. Выход Ni был около 98%.

На фиг. 4 показан с 5000-кратным увеличением WC-порошок, покрытый Ni. Размер частиц никеля составляет около 0,5 мкм. Представляется, что никель достаточно равномерно распределен по объему карбида, без образования каких-либо островков-зародышей. Средний размер частиц WC, покрытого 6% металлическим никелем, в некоторой степени больше, чем может быть объяснено некоторой степенью агломерации. Далее порошок был перемешан с полиэтиленгликолем, уплотнен и спечен в соответствии со стандартной практикой. Была получена плотная структура, как это показано на фиг. 5.

Пример 4. (Ti, W) с покрытием 11% Co был получен следующим образом: 462,8 г (Ti, W) C были суспендированы в 700 мл этиленгликоля. К этой суспензии добавляли при перемешивании 95,97 г гидроксида кобальта, а затем суспензия нагревалась до кипения. Был использован 12-кратный избыток этиленгликоля (молей этиленгликоля в 12 раз больше, чем молей кобальта). Реакционная смесь подвергалась кипению при интенсивном перемешивании в течение 5 ч, когда летучие побочные продукты удалялись из реакционной смеси за счет дистилляции. По завершении реакции этиленгликоль был удален из реакционной смеси и порошок был промыт этанолом, центрифугирован с высушен при температуре 40oC в течение 24 ч.

Рентгеновский дифракционный спектр порошка с покрытием показал, что он содержит только чистый металлический (Ti, W) C или Co. Никакие другие фазы не были обнаружены. Кобальт был достаточно равномерно распределен по объему карбида, без образования каких-либо островков-зародышей. Выход кобальта был около 94%.

Пример 5. Был повторен пример 1 при использовании 489 г WC и 57,9 г гидроксида кобальта, однако была использована только половина количества этиленгликоля, то есть избыток этиленгликоля был только 10-кратным (молей этиленгликоля в 10 раз больше, чем молей кобальта). Был получен результат, аналогичный примеру 1, однако выход упал до 85%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2126311C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРОШКОВ ТВЕРДЫХ МАТЕРИАЛОВ | 1995 |

|

RU2130822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2211182C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2018 |

|

RU2753932C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО ЭЛЕМЕНТА С ПОКРЫТИЕМ | 1996 |

|

RU2164841C2 |

| ПУАНСОН ИЗ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2011 |

|

RU2563073C2 |

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА И ПОЛУЧАЕМЫЙ ПРИ ЕГО ПОМОЩИ ПРОДУКТ | 2014 |

|

RU2694401C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКОМПОЗИТНОГО МАТЕРИАЛА | 1998 |

|

RU2206627C2 |

| ТВЕРДОСПЛАВНОЕ ИЗДЕЛИЕ С УЛУЧШЕННЫМИ ВЫСОКОТЕМПЕРАТУРНЫМИ И ТЕРМОМЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 1997 |

|

RU2186870C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2012 |

|

RU2618035C2 |

Способ изготовления твердого композитного порошка, покрытого Со и/или Ni в растворе включает жидкостное восстановление указанных металлов из соответствующей соли при помощи полиола при поддержании указанного порошка в суспензии, причем полиол функционирует одновременно как растворитель и как восстановитель и присутствует в таких количествах, когда молей полиола по меньшей мере в 5 раз больше, чем молей металла. В результате получают порошок с покрытием, который после добавки уплотняющего вещества может быть уплотнен и спечен в материал, содержащий твердые образующие в фазе связки, 5 ил.

Способ изготовления твердого композитного порошка, покрытого Co и/или Ni в растворе, отличающийся тем, что осуществляют жидкостное восстановление указанных металлов из соответствующей соли при помощи полиола при поддержании указанного порошка в суспензии, причем полиол функционирует одновременно как растворитель и как восстановитель и присутствует в таких количествах, когда молей полиола по меньшей мере в 5 раз больше, чем молей металла.

| GB 346473 A, 18.03.30 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ СПЛАВОВ | 1930 |

|

SU22267A1 |

| Способ изготовления твердых сплавов металлокерамическим путем | 1936 |

|

SU82155A1 |

| RU 2003435 C1, 30.11.93 | |||

| US 4539041 A, 03.09.85 | |||

| Устройство к гильзонабивным машинам для резки и прессовки табачных каротт | 1947 |

|

SU80066A1 |

| Месдоза для измерения напряжения в грунтах | 2017 |

|

RU2657550C1 |

| JP 01062401 A, 08.03.83 | |||

| JP 56133401 A, 19.10.81. | |||

Авторы

Даты

1998-12-10—Публикация

1995-03-30—Подача