Изобретение относится к способу получения металлических композиционных материалов, таких, как порошки тугоплавких элементов с покрытием.

Известен способ получения порошка тугоплавкого элемента с покрытием, который заключается в том, что неорганический токодисперсный порошок из керамики, алмазов минеральной глины, имеющий величину зерна 0,01-100 мкм, ацетилацетонатные хелатные комплексы и восстановительный агент, в качестве которого используют гидриды, такие, как борогидрид натрия, или гидразины, такие как гидразинный сульфат, добавляют в органический растворитель, например, анизол, смесь нагревают и перемешивают. При этом в качестве металлов хелатных комплексов используют Ni, Fe, Co, Cu, Zn, Cr, Mo. Полученный порошок с покрытием фильтруют и сушат. Способ обеспечивает получение порошка, в том числе и тугоплавкого соединения, с покрытием из вышеперечисленных металлов (JP 06049651 A, 22.04.94, В 22 F 1/02).

Способ в соответствии с настоящим изобретением включает следующие стадии, где Me = Co, Ni и/или Fe, предпочтительно, Co:

1. По меньшей мере одно из соединений: Men(NO3)m и Men(SO4)m и других подобных Men - Xm соединений, содержащих х-группы с низким содержанием углерода (<5 вес. %, предпочтительно <2 вес.%, наиболее предпочтительно не содержащие углерода) предпочтительно, нитраты Me, растворяется само по себе или вместе, с по меньшей мере, одной солью Me, содержащей органические группы, например, карбоксилатом, ацетилацетонатом, содержащей азотсодержащие группы, например, шиффовым основанием, предпочтительно, с ацетатами Me, в, по меньшей мере, одном полярном растворителе, например, этаноле, ацетонитриле, диметилформамиде или диметилсульфоксиде, и смеси растворителей, такой как метанол-этанол и вода-гликоль, предпочтительно, в метаноле.

Количество солей Me с низким содержанием углерода или не содержащих углерода, должно быть >10%, предпочтительно, >50% от общего количества солей Me. Затем при перемешивании добавляется триэтаноламин или другой комплексообразователь, особенно соединения, содержащие более двух функциональных групп, а именно ОН или NR3, где R=H или алкил (0,1-2,0 моль комплексообразователя/моль металла, предпочтительно, примерно 0,5 моль/комплексообразователя/моль металла).

2. Порошкообразный тугоплавкий компонент, такой, как WC, (Ti, W)C, (Ta, Nb)C, (Ti, Ta, Nb)C, (Ti, W)(C,N), TiC, TaC, NbC, VC и Cr3C2, предпочтительно, не содержащий агломератов, что достигается, например, в струйной мельнице, добавляется при умеренном перемешивании и затем повышается температура для ускорения испарения растворителя.

После того, как смесь становится довольно вязкой, пастообразную смесь перемешивают и, когда она становится почти сухой, измельчают для облегчения испарения (избегая включений растворителя).

3. Рыхлый комок порошка, полученного на предыдущей стадии, подвергают термообработке в инертной и/или слегка восстановительной атмосфере при примерно 400-1000oC, предпочтительно, 500-900oC. Для получения полностью восстановленного порошка может потребоваться выдержка при нагревании. На время термообработки влияют такие факторы, как толщина слоя порошка, величина загрузки, состав газа и величина температуры термообработки, и оно должно определяться экспериментально. Обычно используют азот и/или водород, но можно использовать аргон, гелий и аммиак (или их смеси), при этом могут быть модифицированы состав и микроструктура покрытия.

Техническим результатом, обеспечиваемым при осуществлении способа в соответствии с настоящим изобретением, является обеспечение прочной металлургической связи между металлом и частицами порошка.

Пример 1. Порошкообразную смесь цементированного карбида WC - 6% Co получают согласно данному изобретению следующим образом.

В 800 мл метанола (CH3OH) растворяют смесь 72,63 г гексагидрата нитрата кобальта (Co(NO3)2·6H2O) и 62,26 г тетрагидрата ацетата кобальта (Co(C2H3O2)2·4H2O) при отношении нитрат/ацетат, равном 7:6. При перемешивании добавляют 36,1 мл триэтаноламина ((C2H5O2)2N (0,5 м ТЭА/моль Co). Затем добавляют 500 г порошка WC, полученного в струйной мельнице, и повышают температуру до примерно 70oC. В течение всего промежутка времени, требующегося для испарения метанола и получения вязкой смеси, непрерывно осуществляют тщательное перемешивание. Пастообразную смесь после того, как она станет почти сухой, обрабатывают путем раздавливания под небольшим давлением.

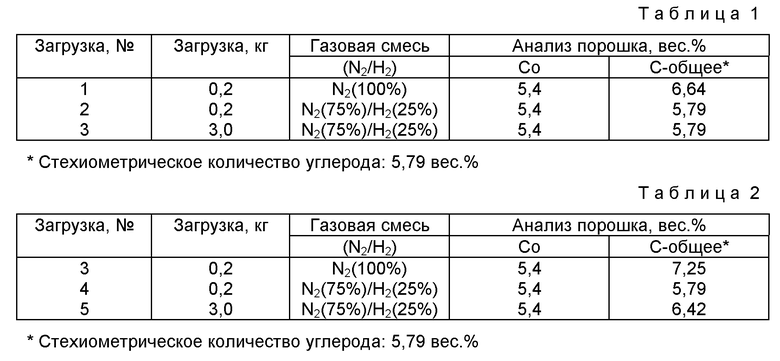

Полученный порошок обжигают в пористом слое толщиной около 1 см в печи, используя разные загрузки и разные по составу газы (поток газа 2000 л/ч), нагревают со скоростью нагрева 10oC/мин до 700oC, время выдержки 3 ч, охлаждение осуществляют со скоростью 10oC/мин.

Порошок анализируют на содержание кобальта и углерода, результаты термообработки даны в таблице 1.

Приготавливают шихту для сравнительного опыта, эту шихту термообрабатывают тем же способом, за исключением того, что смесь нитрат/ацетат, указанную выше, заменяют 134,89 г тетрагидрата ацетата кобальта (Co(C2H3O2)2 · 4H2O). Полученный порошок анализируют на содержание кобальта и углерода, результаты термообработки даны в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКОМПОЗИТНОГО МАТЕРИАЛА | 1998 |

|

RU2206627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2211182C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2126311C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2016 |

|

RU2726135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО КОМПОЗИТНОГО ПОРОШКА | 1995 |

|

RU2122923C1 |

| РЕЖУЩАЯ ПЛАСТИНА ИЗ ТВЕРДОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2106932C1 |

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА И ПОЛУЧАЕМЫЙ ПРИ ЕГО ПОМОЩИ ПРОДУКТ | 2014 |

|

RU2694401C2 |

| ТВЕРДЫЙ СПЛАВ С АЛЬТЕРНАТИВНЫМ СВЯЗУЮЩИМ ВЕЩЕСТВОМ | 2017 |

|

RU2731925C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2012 |

|

RU2618035C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2016 |

|

RU2726161C2 |

Изобретение относится к области порошковой металлургии и может быть использовано для получения металлических композиционных материалов, таких, как цементированный карбид. Способ включает следующие стадии: получение раствора путем растворения и образования комплекса по меньшей мере одного соединения, выбранного из Men(NO3)m и Men(SO4)m и других подобных соединений Меn - Хm, содержащих х-группы, с низким содержанием углерода, предпочтительно нитратов Me, или смеси этого соединения с по меньшей мере одной солью Me, содержащей органические группы, в по меньшей мере одном полярном растворителе с по меньшей мере одним комплексообразователем, содержащим функциональные группы ОН или NR3(R=H) или алкил, причем количество солей Me с низким содержанием углерода или не содержащих углерода составляет более 10%, предпочтительно более 50% от общего количества солей Me, добавление порошка тугоплавкого компонента к полученному раствору, выделение полученного порошка путем испарения растворителя, термообработку порошка в инертной и/или слегка восстановительной атмосфере с получением указанного порошка тугоплавкого компонента с покрытием на основе по меньшей мере одного металла группы железа. Способ обеспечивает прочную металлургическую связь между металлом и частицами порошка. 5 з.п. ф-лы, 2 табл.

| JP 06049651 A, 22.02.1994 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 5505902 A, 09.04.1996 | |||

| US 4233063 A, 11.11.1980 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ СПЛАВОВ | 1930 |

|

SU22267A1 |

| Способ изготовления твердых сплавов металлокерамическим путем | 1936 |

|

SU82155A1 |

Авторы

Даты

2001-04-10—Публикация

1996-09-27—Подача