Изобретение относится к области обработки материалов давлением и может использоваться в химической, фармацевтической, пищевой промышленности, промышленности пластических масс, порошковой металлургии и других отраслях.

Известен питатель роторного таблетировочного пресса, состоящий из загрузочного бункера и соединенной с ним системы подачи сыпучего материала в матрицы ротора пресса, содержащей корпус, внутреннее пространство которого образовано сообщающимися верхней и двумя нижними камерами, приводные ворошители, сообщающий загрузочный бункер и верхнюю камеру патрубок, диаметр которого больше длины лопасти ворошителя, а нижний торец которого установлен ниже плоскости потолка верхней камеры (см. а/с СССР SU 893575 A B 30 B 11/12, 30.12.81).

Общими существенными признаками ближайшего аналога и предлагаемого устройства являются загрузочный бункер и сообщающаяся с ним система подачи сыпучего материала в матрицы ротора пресса.

Однако известный питатель не обеспечивает высокой частоты подачи порций материала в матрицы и гарантированной подачи материала при питании пресса плохосыпучим материалом, т.к. конструкция питателя предусматривает формирование порции в матрице путем ее засыпки сыпучим материалом из многократно большего объема материала, непосредственно окружающего загрузочное отверстие матрицы, что обуславливает малоэффективность конструктивного решения интенсифицирования подачи материала в матрицу за счет непрерывного приложения принудительных воздействий со стороны ворошителя ко всему объему материала в окрестности загрузочного отверстия матрицы. Тем более малопригодно известное устройство при затрудненных условиях заполнения матрицы плохосыпучим материалом, сводообразовании и ухудшении просыпания материала в матрицу из окружающего загрузочное отверстие матрицы объема.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка питателя роторного таблетировочного пресса, который обеспечивает повышение производительности питания пресса сыпучим материалом при повышении надежности работы устройства в условиях питания пресса плохосыпучими материалами.

Достигаемым при решении указанной задачи техническим результатом предлагаемого изобретения является высокочастотная принудительная порционная подача в матрицы ротора уже отдозированных порций материала, причем предлагаемый питатель гарантирует заполнение матрицы за одинаковый промежуток времени как для хорошо-, так и для плохосыпучих материалов.

Предлагаемый питатель роторного таблетировочного пресса содержит загрузочный бункер и сообщающуюся с ним систему подачи сыпучего материала в матрицы ротора пресса, отличается от ближайшего аналога тем, что система подачи материала в матрицы выполнена из транспортирующего дозируемые порции трубопровода, установленного с возможностью цикличного повторения его свободным концом сегмента траектории оси матрицы, из подвески трубопровода к станине, его пневмопривода и шнека; питатель снабжен аспирационной системой; подвеска жесткосоединенного с загрузочным бункером транспортирующего трубопровода состоит из возвратно-поступательно движущейся в радиальном направлении ротора вилки и из горизонтальной реактивной тяги, обладающей возможностью горизонтального качания и вертикального возвратно-поступательного движения; вилка и реактивная тяга соединены с трубопроводом посредством шаровых пар, причем шаровая пара вилки расположена под загрузочным бункером, а шаровая пара реактивной тяги занимает промежуточное положение между первой и осью качания тяги, смещенной к оси вращения ротора; пневмопривод состоит из горизонтального и вертикального пневмоцилиндров, соединенных со станиной и с трубопроводом посредством шаровых пар, причем обе шаровые пары на трубопроводе смещены от шаровой пары реактивной тяги к оси вращения ротора; подающий материал шнек расположен внутри бункера и трубопровода, не доходя до щелевого зазора, и соединен с закрепленным на загрузочном бункере электродвигателем; трубопровод имеет на некотором расстоянии от своего свободного загнутого вниз конца, оснащенного упругим герметичным гофром, обеспечивающим постоянное прилегание к зеркалу ротора уплотнительного кольца, щелевой зазор, охваченный цилиндрической барокамерой, которая соединена с гибким газопроводом; выход из гофрированной камеры выполнен в виде жесткого аспирационного пневмопривода, гибко соединенного с аспирационной системой.

При реализации предлагаемого изобретения обеспечивают высокочастотную принудительную порционную подачу отдозированного материала в матрицу, т.к. используют высокопроизводительный способ дозированной подачи, заключающийся в периодической подаче импульсов сжатого газа в трубопровод с постоянно нагнетаемым потоком сыпучего материала, причем каждый импульс в короткий промежуток времени сразу же разрывает поток материала, подуплотняет набегающий поток и торец отсеченной порции материала и выталкивает отдозированную порцию материала с высокой скоростью, а подвеска и пневмопривод питателя обеспечивают высокую частоту полных циклов движения свободного конца транспортирующего трубопровода. Питатель позволяет дозировать и транспортировать в матрицы любые сыпучие материалы, причем частота дозированной подачи сыпучего материала не будет зависеть от его конгломерационной склонности при условии обеспечения требуемой производительности шнекованием. В предлагаемом питателе к уже отдозированным порциям любого сыпучего материала прикладывают концентрированное и высокоэнергетичное поверхностное воздействие, тем самым приближают порционную производительность питания роторного таблетировочного пресса до производительности питателей штучными заготовками.

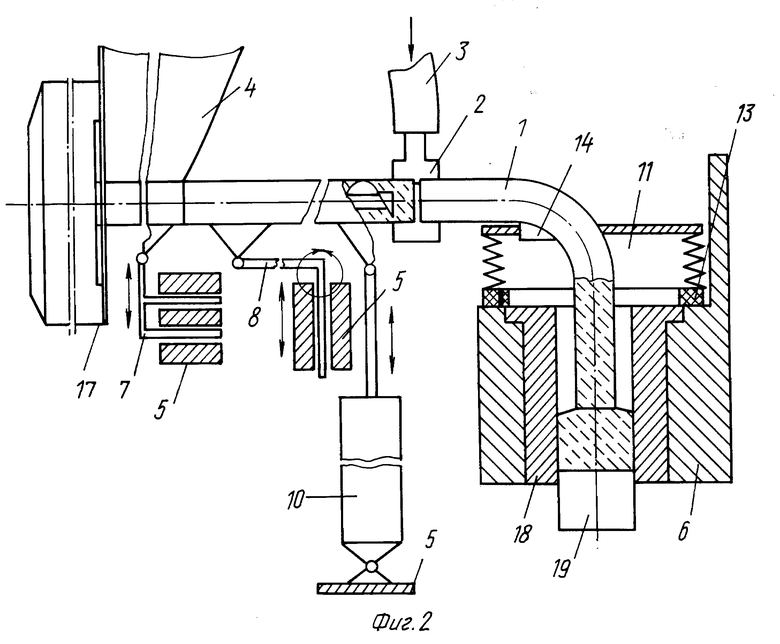

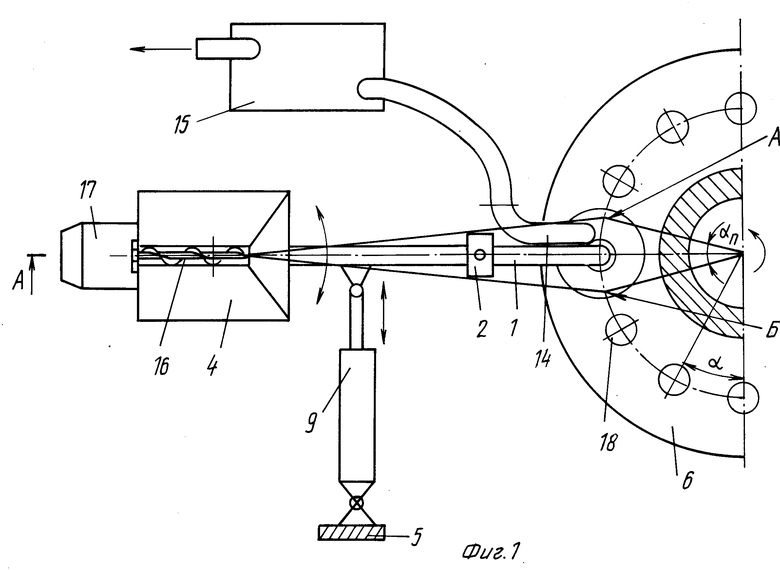

На фиг. 1 изображен предлагаемый питатель роторного пресса, вид сверху, на фиг. 2 - разрез А-А на фиг. 1.

Предлагаемый питатель роторного таблетировочного пресса содержит транспортирующий дозируемые порции материала трубопровод 1, щелевой зазор в котором охвачен цилиндрической барокамерой 2, соединенной с гибким трубопроводом 3. Трубопровод 1 жестко соединен с загрузочным бункером 4 и подвижно соединен со станиной 5 пресса посредством возвратно-поступательно движущейся в радиальном направлении ротора 6 пресса вилки 7, имеющей шаровое крепление с трубопроводом 1, посредством горизонтальной реактивной тяги 8, также имеющей шаровое крепление с трубопроводом 1 и обладающей возможностью горизонтального качания и вертикального возвратно-поступательного движения. Трубопровод 1 приводится в движение горизонтальным и вертикальным пневмоцилиндрами 9 и 10 (соответственно), имеющими шаровое крепление со станиной 5 пресса и с трубопроводом 1. Трубопровод 1 имеет на свободном загнутом вниз конце герметичный упругий гофр 11, обеспечивающий постоянное прилегание к зеркалу 12 ротора 6 уплотнительного кольца 13. Выход из камеры гофра 11 выполнен в виде жесткого параллельного трубопроводу 1 аспирационного трубопровода 14 и гибко соединен с первичным осадителем материала 15. Шнек 16 расположен в бункере 4 и транспортирующем трубопроводе 1 и приводится во вращение электродвигателем 17, закрепленным на бункере 4 и не доходит до щелевого зазора на некотором расстоянии. Сыпучий материал подают в матрицу 18 ротора 6, закрытую снизу во время подачи в нее материала нижним пуансоном 19. Стрелками показаны направления и характер движения конструктивных элементов, через α обозначен центральный угол ротора 6 между соседними матрицами 18, через αп - сектор питания ротора 6. Положения А и Б - граничные положения свободного конца трубопровода 1, определяющие сектор питания ротора 6.

Предлагаемый питатель работает следующим образом. Сыпучий материал, например, плохосыпучий, чувствительный к тепловым и механическим воздействием пожароопасный волокнистый материал, подают в загрузочный бункер 4 питателя, откуда его нагнетают сплошным потоком с помощью шнека 16, который приводят в непрерывное вращение электродвигателем 17, в транспортирующий трубопровод 1, куда через гибкий газопровод 3, барокамеру и затем щелевой зазор периодически подают от генератора импульсов давления импульсы сжатого газа, такие, что одним и тем же импульсом разрывают поток материала, отсекая необходимое дозируемое количество материала, подуплотняют набегающий поток и торец отдозированной порции и выталкивают порцию отдозированного материала по транспортирующему трубопроводу 1 с высокой начальной скоростью в матрицу 18 ротора 6.

Высокопроизводительная подача в матрицу 18 порции сыпучего материала занимает ограниченный промежуток времени, в течение которого матрица 18 перемещается по круговой траектории на определенное расстояние, причем свободный загнутый вниз конец трубопровода 1 во время этого движения должен перемещаться в матрице 18 таким образом, чтобы в начальный момент подачи импульса сжатого газа торец трубопровода 1 образовывал с пуансоном 19 минимальный по величине зазор, достаточный для выхода газа, вытесняемого выталкиваемой порцией материала, а с момента начала выхода из трубопровода 1 материального потока поднимался вверх по мере заполнения матрицы 18 материалом. Из матрицы 18 торец трубопровода 1 должен выйти одновременно с окончанием выхода из него материала. После окончания подачи очередной порции материала в матрицу 18 трубопровод 1 с поднятым над зеркалом 12 ротора 6 торцем свободного конца перемещается из конечного положения Б в начальное положение А цикла его движения, где опускается на необходимую глубину в следующую матрицу 189, и цикл вновь повторяется.

Описанный закон сложного движения трубопровода 1 реализуется: посредством подвески к станине 5 роторного пресса, состоящей из соединенных с трубопроводом 1 шаровыми парами возвратно-поступательно движущейся в радиальном направлении ротора 6 вилки 7 и из реактивной тяги 8, обладающей возможностью возвратно-поступательного вертикального движения и горизонтального качания; а также посредством пневмопривода трубопровода 1, состоящего из соединенных с трубопроводом 1 и станиной 5 горизонтального и вертикального пневмоцилиндров 9 и 10, пневмопитание которых подают согласованно между собой импульсами сжатого газа, подаваемыми в трубопровод 1 и с вращением ротора 6 пресса.

На всем протяжении работы питателя обеспечивают плотное прилегание уплотнительного кольца 13 к зеркалу 12 ротора 6 за счет прижима его герметичным упругим гофром 11. Предварительно очищаемый в первичном осадителе материала 15 отработавший газ удаляется в аспирационную систему тонкой очистки, постоянно поддерживающую при транспортировании порции материала по трубопроводу 1 не препятствующий ее движению перепад давления между торцами порции, через аспирационный пневмопривод 14 вместе со следами уноса материала и срезаемым кольцом 13 излишком материала, выдавливаемым в целях повышения точности дозирования из матрицы 18 сразу же после полного поднятия трубопровода 1 при поднимании с этой целью нижнего пуансона 19. Основные потоки газа по аспирационному трубопроводу 14 проходят во время транспортирования порции материала по трубопроводу 1 до начала ее выхода, в момент окончания подачи материала и в момент резкого сжатия гофра при опускании торца трубопровода 1 на конечную нижнюю высоту.

Описанный процесс дозированной подачи порций материала в матрицы 18, реализуемый предлагаемым питателем, обеспечивает заполнение матрицы 18 без противодействующего заполнению материала вытеснения из нее воздуха и снимает проблему осаждения в ней сыпучего материала, подаваемого в закрытый объем матрицы 18 с высокой скоростью. В результате происходит заполнение матрицы 18 сыпучим материалом за доли секунды, с высокой плотностью и при минимальных следах уноса материала из матрицы 18 при ее заполнении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2533366C1 |

| Устройство для прессования порошковых материалов | 1980 |

|

SU903207A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ФАСОВКИ ПОРОХОВ | 2019 |

|

RU2707201C1 |

| Загрузочное устройство роторной таблеточной машины | 1982 |

|

SU1050878A1 |

| РОТОРНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2336170C2 |

| Установка для производства сухих животных кормов | 1975 |

|

SU526343A1 |

| СПОСОБ ПОДАЧИ ПОРОШКООБРАЗНЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ В КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2514745C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И УПАКОВКИ ТАБЛЕТОК | 2006 |

|

RU2333834C1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2450928C2 |

| Питатель роторной таблеточной машины | 1986 |

|

SU1440738A1 |

Изобретение относится к области обработки материалов давлением и может использоваться в химической, фармацевтической, пищевой промышленности, промышленности пластических масс, порошковой металлургии и других отраслях. Питатель содержит загрузочный бункер и систему подачи сыпучего материала в матрицы ротора пресса, состоящую из транспортирующего дозируемые порции трубопровода с щелевым зазором, установленного с возможностью цикличного повторения его свободным концом сегмента траектории движения оси матрицы, пневмопривода трубопровода и приводного шнека, который расположен, не доходя до щелевого зазора, внутри загрузочного бункера и трубопровода. Один конец трубопровода жестко соединен с загрузочным бункером, другой его конец загнут и снабжен упругим герметичным гофром, обеспечивающим постоянное прилегание уплотнительного кольца к зеркалу ротора. Щелевой зазор охвачен барокамерой, соединенной с гибким газопроводом, а питатель оснащен аспирационной системой, соединенной последовательно с гофрированной камерой сначала гибким, а затем жесткосоединенным с ней аспирационным пневмоприводом. Подвеска трубопровода состоит из возвратно-поступательно движущейся в радиальном направлении ротора вилки и горизонтальной реактивной тяги, обладающей возможностью горизонтального качания и вертикального возвратно-поступательного движения, которые соединены с трубопроводом посредством шаровых пар. Шаровая пара вилки расположена под бункером, а шаровая пара тяги занимает промежуточное положение между первой и осью качания тяги, смещенной к оси вращения ротора. Пневмопривод состоит из соединенных с трубопроводом и станиной посредством шаровых пар горизонтального и вертикального пневмоцилиндров причем обе шаровые пары на трубопроводе смещены от шаровой пары реактивной тяги к оси вращения ротора пресса. Достигаемым техническим результатом является высокочастотная принудительная порционная подача в матрицы ротора уже отдозированных порций материала, причем питатель обеспечивает заполнение матрицы за одинаковый промежуток времени любыми материалами. 2 ил.

Питатель роторного таблетировочного пресса, содержащий загрузочный бункер и систему подачи сыпучего материала в матрицы ротора пресса, имеющую шнек с приводом и трубопровод, транспортирующий дозируемые порции, один конец которого жестко связан с загрузочным бункером, отличающийся тем, что трубопровод выполнен с щелевым зазором, охваченным барокамерой, соединенной с гибким газопроводом, подвижно соединен со станиной пресса посредством подвески и установлен с возможностью цикличного повторения от пневмопривода своим свободным концом сегмента траектории движения оси матрицы, шнек размещен внутри загрузочного бункера и трубопровода, не доходя до щелевого зазора, свободный конец трубопровода загнут и снабжен упругим герметичным гофром для обеспечения постоянного прилегания уплотнительного кольца к зеркалу ротора, питатель оснащен аспирационной системой, соединенной последовательно с гофрированной камерой сначала гибким, а затем жестко соединенным с ней аспирационным пневмоприводом, подвеска выполнена в виде вилки, смонтированной с возможностью возвратно-поступательного движения в радиальном направлении ротора, и горизонтальной реактивной тяги, установленной с возможностью горизонтального качания и вертикального возвратно-поступательного движения, вилка и реактивная тяга соединены с трубопроводом посредством шаровых пар, причем шаровая пара вилки расположена под бункером, а шаровая пара реактивной тяги занимает промежуточное положение между шаровой парой вилки и осью качания тяги, смещенной к оси вращения ротора, пневмопривод выполнен в виде горизонтального и вертикального пневмоцилиндров, связанных с трубопроводом и станиной посредством шаровых пар, причем обе шаровые пары на трубопроводе смещены от шаровой пары реактивной тяги к оси вращения ротора пресса.

| Питатель роторной таблеточной машины | 1979 |

|

SU893575A1 |

| Устройство для получения торфяных брикетов | 1985 |

|

SU1399331A1 |

| Загрузочное устройство к вертикальному брикетировачному прессу | 1972 |

|

SU451545A1 |

| Питатель пресса кормов | 1984 |

|

SU1210723A1 |

| Питатель роторного таблеточного пресса | 1991 |

|

SU1808739A1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2003 |

|

RU2247343C2 |

| US 3999922 A, 28.12.77 | |||

| US 5407339 A, 18.04.95 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОСТА | 2010 |

|

RU2462439C2 |

Авторы

Даты

1998-12-10—Публикация

1996-02-12—Подача