Изобретение относится к области машиностроения и может быть использовано для брикетирования углеродосодержащих и других полидисперсных сыпучих материалов для дальнейшего использования в чугунолитейных и шлаковых вагранках, шахтных печах цветной металлургии и других производствах.

Известен валковый пресс для брикетирования каменных углей, содержащий приводные, установленные против друг друга попарно валки с формующими ячейками в виде симметричных полуформ будущих брикетов и загрузочный бункер-распределитель, выполненный с возможностью вертикальной подачи брикетной смеси в бункер и далее в зону угла захвата брикетной смеси валками (И.Д.Ремесленников. «Брикетирование угля». Харьков: Углетехиздат, 1957, с.187).

Наиболее близким к предлагаемому является валковый пресс для брикетирования полидисперсных сыпучих материалов, содержащий приводные, установленные на станине против друг друга попарно валки с формующими ячейками в виде симметричных полуформ будущих брикетов и вертикальный загрузочный бункер-распределитель, содержащий размещенный в нем, вертикально, соосно и с небольшим зазором относительно стенок корпуса бункера шнековый питатель и закрепленный в верхней части бункера и под углом к вертикальной оси бункера патрубок для подачи обрабатываемого материала, осевая шнека питателя направлена в зону угла захвата брикетной смеси валками. При этом выходное отверстие бункера-распределителя расположено над валками с возможностью вертикальной подачи брикетной смеси в зону угла захвата брикетной смеси валками и заполнения ею ячеек валков. Кроме того, пресс снабжен управляемыми распределителями для подключения магистралей воды и пара. В корпусе шнекового питателя выполнены с двух его сторон параллельно валкам сквозные каналы и соединенные с каждым из них два ряда отверстий. Оси одного из рядов направлены в сторону лопастей шнеков, а другого - в сторону противолежащего валка по нормали к его формующей поверхности, при этом на концах упомянутых сквозных каналов смонтированы упомянутые распределители. В известном прессе обеспечивается возможность очистки ячеек валков и лопастей шнека при полной остановке работы пресса. Горячим паром размягчают налипшую брикетную смесь, а струей воды смывают (авторское свидетельство СССР №1397309, В30В 11/18, 23.05.88).

Общим недостатком выявленных аналога и наиболее близкого к предлагаемому валковых прессов является то, что подобные валковые прессы позволяют получить качественные брикеты небольшие по размерам с весом от 60 до 80 г. Из нашей практики: при размере ячеек 55×44×16 мм и диаметре бандажа валков 637 мм качественные брикеты при брикетировании смеси мелкозернистых угольных отходов с пековым связующим имеют размеры 55×44×34 мм с весом от 65 до 70 г. Это ограничение веса брикетов обусловлено особенностью валковых прессов, заключающейся в ограничении значений возможных углов захвата брикетной смеси, которые малы и составляют от 7 до 12°, а также в ограничении коэффициента уплотнения, который составляет от 1,4 до 1,6 (И.Д.Ремесленников. «Брикетирование угля». Харьков: Углетехиздат, 1957, с.194). Увеличение веса готовых брикетов в выявленных валковых прессах путем простого увеличения размеров ячеек не позволяет получить брикеты с высокими потребительскими качествами. При использовании формующих бандажей с ячейками большего размера, чем принятые для известных валковых прессов, углы захвата валков не обеспечивают захват брикетной смеси в количестве, обеспечивающем давление прессования для образование плотных, прочных брикетов. В этом случае брикеты либо вообще не образуются, либо готовые брикеты рыхлые, непрочные, непригодные к употреблению. Отсутствие возможности увеличения веса готового брикета снижает производительность выявленных известных валковых прессов.

Известно, что из-за полидисперсности и неоднородности материала брикетной смеси напряжения пластических деформаций при прессовании распределяются неравномерно. Силы механического сцепления, молекулярных связей не дают частицам распределяться равномерно по всему объему в брикете, что способствует образованию пустот с замкнутой в них газообразной средой - ухудшается качество брикета, прочность, снижается вес, снижается производительность. Кроме того, известно, что для полного и равномерного заполнения ячеек и получения брикетов с повышенной плотностью брикетную смесь необходимо подавать в зону захвата с некоторым избытком. В наиболее близком в предлагаемому валковом прессе (авторское свидетельство СССР №1397309, В30В 11/18, 23.05.88) условия захвата брикетной смеси улучшают посредством предварительного ее уплотнения шнековым питателем. Однако недостаток известного устройства состоит в том, что в нем шнековый питатель установлен вертикально, а подача брикетной смеси осуществляется в верхней части бункера под углом к шнеку. В результате, в известном прессе основная функция шнекового питателя - это подача брикетной смеси, а функция подпрессовки является вторичной, что практически не увеличивает количество брикетной смеси, захватываемой формующими ячейками. Кроме того, подача брикетной смеси в бункер-распределитель под углом непосредственно на шнек дозирует и ограничивает количество поступающей в бункер брикетной смеси, что ухудшает условия для подачи в зону захвата валками брикетной смеси с некоторым избытком. При этом, поскольку брикетная смесь представляет собой пластичную массу, то ее частицы неизбежно прилипают как к поверхности шнека, что обуславливает со временем их зарастание, так и к поверхностям формующих ячеек. Это приводит к возрастающей потере исходной насыпной массы, ухудшает условия захвата формующими элементами брикетной смеси, снижает плотность и вес готовых брикетов, снижает потребительские качества готовых брикетов и производительность пресса. Кроме того, налипание брикетной массы на шнек и поверхность формующих ячеек может привести к аварийным остановкам пресса, что также снижает его производительность. Для того чтобы снизить потери насыпной массы из-за ее налипания на шнек и формующие элементы и предотвратить возможность аварийных остановок пресса, необходима их очистка во время работы пресса. Однако в известном прессе обеспечивается возможность периодической очистки валков и шнека только при полной остановке пресса. В результате ухудшаются условия захвата насыпной массы формующими элементами, что снижает как потребительские качества готовых брикетов, так и производительность пресса.

Таким образом, наиболее близкий к предлагаемому валковый пресс не позволяет, не смотря на использование шнекового питателя, улучшить условия захвата брикетной смеси формующими элементами пресса, создать при обжатии брикетной смеси в формующих ячейках давление, требуемое для получения брикетов с повышенной плотностью, для улучшения потребительских качеств готовых брикетов, и, как следствие, достижение повышенного веса брикета и повышения производительности валкового пресса, а также не позволяет предотвратить возможность аварийных остановок пресса. Последнее, а именно отсутствие средств для предотвращения возможности аварийной остановки пресса из-за налипания брикетной смеси на поверхность формующих ячеек, относится и к аналогу (И.Д.Ремесленников. «Брикетирование угля». Харьков: Углетехиздат, 1957, с.187).

Таким образом, из вышеизложенного следует, что выявленные в результате патентного поиска аналог и наиболее близкий к предлагаемому валковые прессы для брикетирования сыпучих полидисперсных материалов при осуществлении не позволяют достичь технического результата, заключающегося в улучшении потребительских качеств готовых брикетов и в повышении производительности, за счет возможности улучшения условий захвата формующими элементами брикетной смеси и за счет возможности увеличения веса готовых брикетов, а также в возможности предотвращения аварийных остановок пресса из-за налипания брикетной массы на поверхность формующих элементов.

Однако на практике есть потребность в получении крупных брикетов, весом от 500 до 1000 г, с высокими потребительскими качествами для использования в чугунолитейных и шлаковых вагранках, шахтных печах цветной металлургии и других отраслях производства.

Предлагаемый валковый пресс для брикетирования сыпучих полидисперсных материалов решает задачу создания соответствующего валкового пресса, осуществление которого позволяет достичь технического результата, заключающегося в улучшении потребительских качеств готовых брикетов и в повышении производительности, за счет возможности улучшения условий захвата формующими элементами брикетной смеси и за счет возможности увеличения веса готовых брикетов, а также в возможности предотвращения аварийных остановок пресса из-за налипания брикетной массы на поверхность формующих элементов.

Сущность заявленного изобретения заключается в том, что в валковом прессе для брикетирования сыпучих полидисперсных материалов, содержащем установленные на станине против друг друга попарно, вращающиеся встречно приводные валки с формующими ячейками в виде симметричных полуформ будущих брикетов и загрузочный бункер-распределитель со шнековым питателем, у которого осевая шнека направлена в зону угла захвата брикетной смеси валками, при этом выходное отверстие бункера-распределителя расположено над валками с возможностью вертикальной подачи брикетной смеси в зону угла захвата брикетной смеси валками и заполнения ею ячеек валков, новым является то, что загрузочный бункер-распределитель выполнен с возможностью вертикальной подачи брикетной смеси в бункер, а шнек питателя размещен в нижней части бункера-распределителя сбоку и наклонно в непосредственной близости от валков, кроме того, пресс снабжен средствами подачи материала подложки, жестко закрепленными на станине пресса и размещенными с возможностью захвата формующими ячейками материала подложки при вращении валков. При этом бункер-распределитель выполнен расширяющимся в верхней части, а средства подачи материала подложки размещены на станине пресса симметрично относительно рабочей поверхности парных валков по обе стороны от зоны выхода готовых брикетов. Причем средства подачи материала подложки содержат жестко закрепленную на станине ось, на которую с возможностью вращения надета бобина с материалом подложки, при этом образующая бобины ориентирована параллельно формующей поверхности валка, а длина образующей бобины равна длине образующей формующей поверхности валка.

Технический результат достигается следующим образом. Известно, что производительность валкового пресса определяется по формуле: Q=0,00006×g×m×nв, т/час, где g - вес брикета, г; m - число ячеек на одном бандаже; nв - число оборотов валков в минуту.

Из формулы видно, что повысить производительность валков можно, или увеличив количество формующих ячеек, или снизив скорость вращения валков, или увеличив вес брикета.

Увеличить число ячеек можно или увеличив диаметр бандажей, или увеличив их ширину при сохранении диаметра. Однако, как показывает практика, увеличение диаметра бандажей валков при том же числе оборотов валка не изменяет длительность обжатия и упругого расширения брикетной смеси, но приводит к возрастанию окружной скорости и, как следствие, к снижению насыпной массы в ячейке, к снижению веса брикета, к снижению потребительских качеств готовых брикетов и, как следствие, к снижению производительности.

Увеличение ширины бандажа затрудняет равномерное распределение шихты по ячейкам, что также приводит к вышеперечисленным последствиям (И.Д.Ремесленников. «Брикетирование угля». Харьков: Углетехиздат, 1957, с.194).

Теоретически увеличить количество насыпной массы в формующих ячейках валковых прессов можно за счет снижения скорости вращения валков. Однако неоднозначно, что потребительские качества брикетов будут высокими, так как они напрямую зависят от состава брикетной смеси и количества связующего. Кроме того, при снижении скорости вращения валков снижается производительность пресса.

В предлагаемом валковом прессе для брикетирования сыпучих полидисперсных материалов заявленный технический результат - улучшение потребительских качеств готовых брикетов и повышение производительности за счет возможности улучшения условий захвата формующими элементами брикетной смеси и за счет возможности увеличения веса готовых брикетов, а также возможность предотвращения аварийных остановок пресса из-за налипания брикетной массы на поверхность формующих элементов - достигается путем улучшения условий захвата формующими элементами брикетной смеси благодаря регулируемой организованной подачи предварительно уплотняемой брикетной смеси в зону угла захвата валками, также за счет снижения потерь насыпной массы из-за налипания на шнек и на поверхности формующих ячеек в процессе работы валкового пресса, а также за счет возможности предохранения поверхностей формующих ячеек от налипания брикетной массы во время работы пресса без остановки процесса формования. Это обеспечивается следующим.

Установленные против друг друга попарно, вращающиеся встречно приводные валки с формующими ячейками в виде симметричных полуформ будущих брикетов обеспечивают возможность обработки давлением подготовленной брикетной смеси и получения брикетов, т.е обеспечивают работоспособность устройства, а следовательно, и достижение заявленного технического результата. Наличие формующих ячеек на поверхности валков позволяет получить брикеты требуемой формы и качества. Выполнение формующих ячеек в виде симметричных полуформ будущих брикетов (т.е. форма ячейки соответствует форме полубрикета и каждой формующей ячейке на одном валке соответствует симметричная и идентичная ей ячейка на втором валке) обеспечивает при вращении валков совпадение краев симметричных полуформ по периметру с образованием замкнутой ячейки. В результате обеспечивается обжатие под давлением захваченной ячейкой брикетной смеси и формование брикета. Выполнение выходного отверстия бункера-распределителя расположенным над валками с возможностью вертикальной подачи брикетной смеси в зону угла захвата брикетной смеси валками и заполнения ею ячеек валков обеспечивает возможность подачи брикетной смеси сверху в пространство между валками и равномерное заполнение ею формующих ячеек, что улучшает условия захвата брикетной смеси валками, повышает плотность готовых брикетов, обеспечивает улучшение потребительских качеств формуемых брикетов и повышение производительности валкового пресса.

Выполнение загрузочного бункера-распределителя со шнековым питателем обеспечивает возможность направленной подачи брикетной смеси непосредственно в зону угла захвата брикетной смеси валками.

Размещение шнекового питателя в нижней части бункера-распределителя сбоку и наклонно в непосредственной близости от валков около зоны выхода брикетной смеси на валки позволяет управлять перемещением брикетной смеси непосредственно в нижней части бункера и регулировать ее подачу в зону захвата валками, обеспечивая подачу брикетной смеси с некоторым избытком и улучшая, тем самым, условия захвата валками брикетной смеси. Кроме того, размещение шнекового питателя в нижней части бункера-распределителя сбоку и наклонно в непосредственной близости от валков позволяет исключить из внутреннего объема бункера работающие элементы и максимально использовать объем для загрузки брикетной смеси, что также обеспечивает возможность подачи брикетной смеси с избытком в пространство между валками. В результате подачи с избытком брикетной смеси в пространство между валками улучшаются условия захвата брикетной смеси формующими элементами валков, что повышает плотность брикетов, повышает их вес, улучшает потребительские качества и повышает производительность пресса.

При этом предлагаемое размещение шнекового питателя снимает ограничения на форму загрузочного бункера-распределителя и позволяет выполнить его расширяющимся в верхней части с возможностью вертикальной подачи брикетной смеси в бункер. Возможность вертикальной подачи брикетной смеси в бункер снимает ограничения на количество подаваемой брикетной смеси в зависимости от режима работы шнекового питателя, в отличие от прототипа. Кроме того, выполнение бункера расширяющимся в верхней части и с возможностью вертикальной подачи брикетной смеси в бункер обеспечивает в свою очередь возможность подачи брикетной смеси самотеком в зону угла захвата ее валками под действием тяжести насыпной массы вышележащих в бункере слоев брикетной смеси, а выполнение бункера расширяющимся в верхней части увеличивает общую массу брикетной смеси, стекающей самотеком вниз в зону угла захвата ее валками. Все это также обеспечивает подачу с избытком брикетной смеси в пространство между валками, улучшает условия захвата брикетной смеси формующими ячейками и снижает зависимость качества готовых брикетов от угла захвата валками брикетной смеси, повышает плотность брикетов, повышает их вес, улучшает их потребительские качества и повышает производительность пресса.

Из вышеизложенного следует, что в заявленном валковом прессе подача брикетной смеси в пространство между валками осуществляется самотеком, под действием давления верхних слоев брикетной смеси на нижние, а также под действием шнекового питателя. В результате улучшаются условия для подачи брикетной смеси с избытком. При этом улучшаются условия захвата брикетной смеси валками, так как обеспечивается подача брикетной смеси с некоторым избытком, это снижает зависимость качества готовых брикетов от угла захвата валков, способствует равномерному и более плотному заполнению ею формующих ячеек валков, а следовательно, увеличивает давление внутри ячеек в момент прессования. В результате увеличивается плотность готовых брикетов, а следовательно, и их вес, улучшаются потребительские качества готовых брикетов и повышается производительность пресса, в том числе и за счет возможности увеличения веса готовых брикетов.

Заявленное размещение шнекового питателя в нижней части бункера-распределителя сбоку и наклонно в непосредственной близости от валков позволяет снизить активность налипания брикетной смеси на шнек при продвижении ее к выходному отверстию бункера. Это объясняется тем, что при заявленном размещении шнекового питателя частицы брикетной смеси, несмотря на ее вязкость, под собственным весом все время стремятся соскользнуть с поверхности шнека, одновременно под действием его вращения продвигаясь к выходному отверстию бункера-распределителя. При этом каждая последующая порция брикетной смеси выдавливает предыдущую, не давая задерживаться брикетной смеси на шнеке. В результате снижается активность налипания брикетной смеси на шнек. Возможность снижения потерь брикетной смеси из-за налипания брикетной смеси на поверхность шнекового подпрессовщика и из-за зарастания поверхности шнека брикетной смесью уменьшает потери брикетной смеси, вследствие чего повышается производительность заявленного валкового пресса и повышаются плотность, вес и потребительские качества готовых брикетов.

Известно, что давление прессования зависит от упругих свойств брикетируемой смеси и возрастает с увеличением плотности материала и его насыпной массы в формующей ячейке. Предварительное уплотнение насыпной массы увеличивает давление в формующих ячейках, что дает возможность получать прочные брикеты с повышенной плотностью и, как следствие, с повышенной массой и потребительскими качествами. В заявленном валковом прессе, благодаря тому, что загрузочный бункер-распределитель выполнен с возможностью вертикальной подачи брикетной смеси в бункер, брикетная смесь при загрузке скапливается в нижней части бункера. При этом брикетная смесь уплотняется в нижней части бункера под действием ее собственного веса. Последнему способствует также выполнение бункера-распределителя расширяющимся в верхней части, что увеличивает общую массу брикетной смеси в бункере, способствуя еще большему уплотнению нижних слоев. Кроме того, в отличие от прототипа шнековый питатель находится непосредственно в насыпной массе, что позволяет ему, благодаря присущим функциональным возможностям, а именно уплотнение продукта, взаимодействующего со шнеком, в процессе его продвижения, - направленно продвигать брикетную смесь в зону захвата брикетной смеси валками, одновременно осуществляя ее уплотнение.

В результате, в заявленном валковом прессе в пространство между валками подается предварительно уплотненная брикетная смесь, во-первых, за счет своего собственного веса, поскольку загрузочный бункер-распределитель выполнен расширяющимся в верхней части с возможностью вертикальной подачи брикетной смеси в бункер, во-вторых, благодаря свойству, присущему шнеку, а именно уплотнение продукта, взаимодействующего со шнеком, в процессе его продвижения вперед. В итоге, в заявленном валковом прессе степень уплотнения брикетной смеси значительно выше, по сравнению с прототипом. Это улучшает условия захвата брикетной массы валками, увеличивая количество брикетируемой насыпной массы, подаваемой в пространство между валками. В результате за счет повышенной степени предварительного уплотнения обеспечивается возможность подачи брикетной смеси в зону захвата уплотненной и с некоторым избытком, что способствует полному и равномерному заполнению формующих ячеек и созданию в них давления, обеспечивающего получение брикетов с повышенной плотностью и, как следствие, с повышенной массой, что повышает потребительские качества изготовленных на прессе брикетов и производительность заявленного валкового пресса.

Поскольку брикетная смесь представляет собой пластичную массу, то в процессе работы пресса при обжатии брикетной массы формующими ячейками валков ее частицы неизбежно прилипают к поверхности формующих ячеек, что приводит к потерям насыпной массы, к снижению качества поверхности, снижению плотности и механической прочности готовых брикетов, а следовательно, к снижению веса брикетов и производительности пресса, и, в худшем случае, к аварийным остановкам пресса. В то же время известно, что при получении крупных брикетов с повышенной массой, для обеспечения ими прочности при перегрузках и транспортировке, при приготовлении брикетной смеси используют более высокий расход связующего. Более высокое содержание связующего в брикетной смеси обеспечивает повышенную прилипаемость частиц брикетной смеси друг к другу. Несмотря на то что технологический процесс закладывает оптимальную концентрацию связующего, но выдержать этот параметр трудно. В этом случае одновременно повышается прилипаемость брикетной смеси и к поверхностям формующих ячеек, что сопровождается потерей формующей смеси, разрывом отдельных брикетов, даже залипанием формующих элементов и приводит к аварийным остановкам пресса.

Заявленный валковый пресс позволяет работать с брикетной смесью с повышенным содержанием связующего без аварийных остановок пресса, исключив налипание связующего на поверхность формующих ячеек, благодаря возможности предохранения поверхности формующих ячеек от налипания на них брикетной смеси путем предварительного нанесения защитной подложки на поверхность формующих ячеек.

Это достигается благодаря тому, что заявленный валковый пресс снабжен средствами подачи материала подложки по количеству валков, жестко закрепленными на станине пресса и размещенными с возможностью захвата формующими ячейками материала подложки при вращении валков. В результате, исключается налипание брикетной смеси на поверхность формующих ячеек.

Поскольку средства подачи материала подложки содержат жестко закрепленную на станине ось, на которую с возможностью вращения надета бобина с материалом подложки, при этом образующая бобины ориентирована параллельно формующей поверхности валка, а длина образующей бобины равна длине образующей формующей поверхности валка, обеспечивается возможность равномерного затягивания материала подложки валками, причем, одновременно на поверхность всех формующих ячеек вдоль образующей валка.

Симметричное размещение средств подачи материала подложки на станине пресса относительно рабочей поверхности парных валков по обе стороны от зоны захвата брикетной смеси валками обеспечивает возможность предварительного нанесения материала защитной подложки на поверхность формующих ячеек до заполнения их брикетной смесью. Кроме того, симметричное расположение бобин обеспечивает одинаковое натяжение материала подложки в соответствие со скоростью вращения парных валко, что в свою очередь обеспечивает оптимальные и равные условия для нанесения материала подложки на поверхности ячеек обоих валков, работающих в паре, и равно гарантирует исключение аварийных остановок пресса из-за налипания брикетной массы на поверхность рабочих ячеек, обеспечивает одинаковое качество поверхностей, образованных симметричными половинами формующих ячеек, а следовательно, повышает потребительские качества готовых брикетов и повышает производительность пресса. При этом, поскольку материал подложки выбирают тонким - десятки микрон, от это не отражается на весе готовых брикетов.

Таким образом, в заявленном валковом прессе, благодаря тому, что пресс снабжен средствами подачи материала подложки по количеству валков, жестко закрепленными на станине пресса и размещенными с возможностью захвата формующими ячейками материала подложки при вращении валков, исключается непосредственное взаимодействие брикетной массы с поверхностью формующей ячейки, что исключает ее налипание на поверхность формующих ячеек, предотвращает аварийные остановки пресса, обеспечивает получение готовых брикетов с качественной поверхностью и высокими потребительскими качествами, повышает производительность пресса. Кроме того, при этом повышается прочность брикетов, сохранность при транспортировке и может использоваться как индивидуальная тара.

Из вышеизложенного следует, что в заявленном валковом прессе осуществляется предварительное уплотнение брикетной смеси, во-первых, под действием ее собственного веса, благодаря выполнению загрузочного бункера-распределителя с возможностью вертикальной подачи брикетной смеси в бункер и расширяющимся в верхней части, и, во-вторых, под действием шнекового питателя, размещенного непосредственно в насыпной массе брикетной смеси. В результате повышается степень предварительного уплотнения брикетной смеси, по сравнению с прототипом. Кроме того, поскольку шнек питателя размещен в нижней части бункера-распределителя сбоку в непосредственной близости от валков, при этом осевая шнека направлена в сторону зоны угла захвата шихты валками, это позволяет формировать направленное движение шихты в сторону зоны угла захвата, ускоряя, тем самым, скорость высыпания шихты из бункера, причем, уплотненной. В результате в заявленном прессе в зону угла захвата валками брикетная смесь поступает самотеком, благодаря вертикальной подаче брикетной смеси в бункер, выполненный расширяющимся в верхней части, и под действием шнекового питателя, что повышает эффективность принудительного нагнетания брикетной смеси в зону ее захвата валками и улучшает условия захвата брикетной смеси. В результате снижается зависимость потребительских качеств готовых брикетов от угла захвата валков пресса, так при этом увеличивается количество насыпной массы, подаваемой в пространство между валками и обеспечивается подача брикетной смеси на валки с избытком, в количествах, достаточных для достижения давления прессования, необходимого для получения брикетов с увеличенной плотностью и, как следствие, с увеличенным весом, с высокими потребительскими качествами: гладкая поверхность, однородность, прочность. При этом, поскольку потребительские качества брикета обеспечиваются благодаря увеличению плотности брикетной смеси, то это исключает возможность образования пустот внутри брикета, повышает его прочность, улучшает качество поверхности, увеличивает массу. Размещение шнека питателя в нижней части бункера-распределителя сбоку в непосредственной близости от валков, причем осевая шнека направлена в сторону зоны угла захвата брикетной смеси валками, снижает потери брикетной насыпной массы из-за налипания на шнек. Возможность предохранения поверхности формующих ячеек от налипания брикетной смеси или путем предварительного нанесения материала защитной подложки на поверхность формующих ячеек исключает аварийные остановки пресса, исключает потери насыпной массы из-за налипания на поверхность формующих элементов, улучшает условия захвата брикетной массы формующими ячейками, обеспечивает прочность даже крупных брикетов. В результате повышаются потребительские качества готовых брикетов за счет повышения качества поверхности и повышения плотности и веса готовых брикетов, снижается выход продукции в брак, повышается производительность заявленного валкового пресса.

Таким образом, из вышеизложенного следует, что заявленный валковый пресс для брикетирования сыпучих полидисперсных материалов при осуществлении позволяет достичь технического результата, заключающегося в улучшении потребительских качеств готовых брикетов и в повышении производительности за счет возможности улучшения условий захвата формующими элементами брикетной смеси и за счет возможности увеличения веса готовых брикетов, а также в возможности предотвращения аварийных остановок пресса из-за налипания брикетной массы на поверхность формующих элементов.

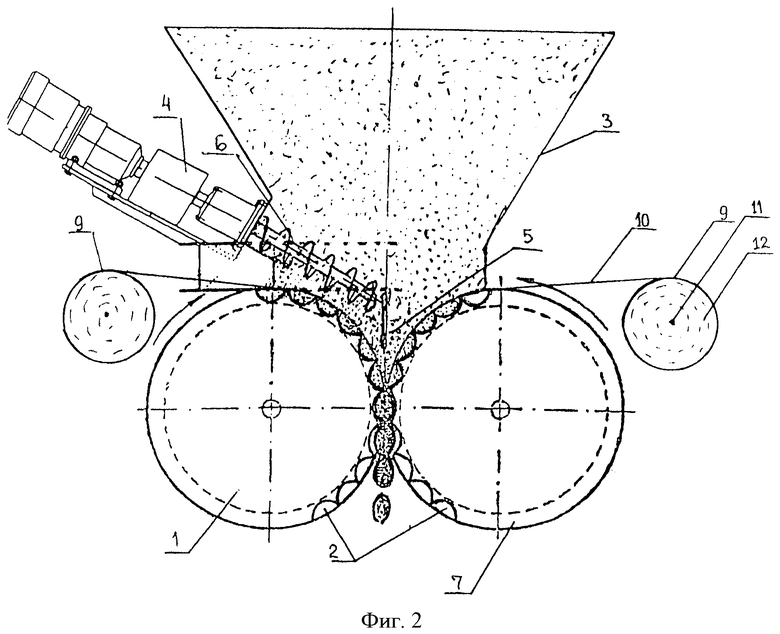

На фиг.1 схематично изображен заявленный валковый пресс для брикетирования сыпучих полидисперсных материалов; на фиг.2 - фрагмент заявленного пресса, поясняющий процесс формования брикетов.

Заявленный валковый пресс для брикетирования сыпучих полидисперсных материалов содержит установленные против друг друга попарно, вращающиеся встречно приводные валки 1 с формующими ячейками 2 в виде симметричных полуформ будущих брикетов; вертикальный загрузочный бункер-распределитель 3 со шнековым питателем 4. Загрузочный бункер-распределитель 3 выполнен расширяющимся в верхней части с возможностью вертикальной подачи брекетной смеси в бункер. Выходное отверстие бункера-распределителя 3 (не показаны, их может быть несколько, по ширине валка, для равномерной подачи брикетной смеси) расположены над валками 1 с возможностью вертикальной подачи брикетной смеси в зону 5 угла захвата брикетной смеси валками 1 и заполнения ею формующих ячеек 2 валков 1. Шнек 6 питателя 4 размещен в нижней части бункера-распределителя 3 сбоку и наклонно в непосредственной близости от валков 1, при этом осевая шнека 6 направлена в зону 5 угла захвата брикетной смеси валками 1. Валки 1 выполняют идентичными. Валки 1 установлены против друг друга попарно с возможностью встречного вращения и содержат бандаж 7, на боковой поверхности которого выполнены, например фрезерованием, формующие ячейки 2 в виде симметричных полуформ будущих брикетов. Формующие ячейки 2 на бандажах 7 валков 1 расположены таким образом, что при вращении валков 1 края симметричных полуформ будущих брикетов совпадают по периметру с образование замкнутой ячейки. Валки 1 закреплены на станине 8. Бункер-распределитель 3 выполнен расширяющимся в верхней части.

Кроме того, пресс снабжен средствами подачи материала подложки 9 по количеству валков 1, жестко закрепленными на станине 8 пресса и размещенными с возможностью захвата формующими ячейками 2 материала подложки 10 при вращении валков 1.

Средства подачи материала подложки 9 размещены на станине 8 пресса симметрично относительно рабочей поверхности парных валков 1 по обе стороны от зоны 5 захвата брикетной смеси валками 1. При этом средства подачи материала подложки 9 содержат жестко закрепленную на конструкции станины 8 ось 11, на которую с возможностью вращения надета бобина 12 с материалом подложки 10. При этом образующая бобины 12 ориентирована параллельно формующей поверхности валка 1, а длина образующей бобины 12 равна длине образующей формующей поверхности валка 1.

Ось 11 на свободном конце снабжена элементом для фиксации бобины 12 (не показано) и ограничения ее горизонтального перемещения по оси, что способствует равномерному распределению материала подложки по формующей поверхности валка при их совместном вращении.

В заявленном валковом прессе, в зависимости от ширины прессующего валка, может быть использовано одно- или многорядовое шнековое устройство с регулируемым электроприводом. В качестве регулирующего устройства может быть применен частотный преобразователь.

Управление режимом работы шнекового питателя может осуществляться программно, в зависимости от свойств брикетируемой смеси.

Заявленный валковый пресс для брикетирования полидисперсных сыпучих материалов работает следующим образом. Прессование на валковом прессе происходит непрерывно, в пространстве между вращающимися валками 1. Перед включением пресса на оси 11 надевают бобины 12 с материалом 10 подложки. Материал 10 подложки заправляют в валки 1, для чего валки 1 приводят во вращение. Затем подают подготовленную к прессованию брикетную смесь (смесь прессуемого материала со связующим веществом) в вертикальный загрузочный бункер-распределитель 3. Брикетная смесь вертикально падает в бункер 3, скапливается в его нижней части над шнеком 6 шнекового питателя 4 и уплотняется под тяжестью собственного веса. Шнек 6 питателя 4 подхватывает предварительно уплотненную брикетную смесь и, вращаясь, продвигает к выходному отверстию бункера 3, одновременно дополнительно уплотняя ее. В результате, из выходного отверстия бункера-распределителя 3 в пространство между валками 1 подается предварительно уплотненная брикетная смесь и заполняет формующие ячейки 2 валков 1, формующая поверхность которых покрыта материалом 10 подложки, захваченным формующими ячейками 2 при вращении валков 1. Ячейки 2 при вращении валков 1 сближаются, производя таким образом обжатие брикетной смеси. Ниже линии центров валков 1 формующие ячейки 2 расходятся и спрессованные брикеты за счет свойства упругости и под действием силы тяжести выпадают из ячеек. При этом брикеты имеют оболочку из материала подложки.

Пример 1. Брикетировали мелкодисперсную цементную медь с содержанием меди до 96%.

Первоначально брикетирование выполнили на валковом прессе типа УБМ без шнекового питателя с загрузочным бункером-распределителем, выполненным расширяющимся в верхней части и с возможностью вертикальной подачи брикетной смеси в бункер, с диаметром бандажей 640 мм и шириной 140 мм. Бандажи имели ячейки с размером 55×44×16 мм. Скорость вращения валков 6 об/мин.

Получили качественные брикеты с весом примерно 300 г, но при транспортировании были отмечены на измельчение потери дорогостоящего брикетирумого материала.

Затем валковый пресс типа УБМ оснастили шнековым питателем с диаметром шнека 135 мм и скоростью вращения до 70 об/мин. Шнек питателя разместили в нижней части бункера-распределителя сбоку и наклонно в непосредственной близости от валков в соответствии с заявленной формулой изобретения.

Кроме того, пресс снабдили средствами подачи материала подложки по количеству валков, которые закрепили на станине пресса в соответствии с заявленной формулой изобретения. В качестве материала подложки поочередно использовали газетную бумагу и полиэтиленовую пленку ГОСТ 10354-82, марка Т, толщиной 0,015 мм. Ширина газетной бумаги и ширина пленки равнялись ширине формующего валка.

Повторили получение брикетов. Были получены покрытые бумагой (или пленкой) качественные брикеты с весом примерно 320 г.

Аналогичные опыты были проведены с добавкой в качестве связующего лигносульфаната в количестве 3%.

В обоих опытах получили более прочные брикеты, по сравнению с обычным брикетированием. Отмечено снижение потерь дорогостоящей брикетной массы, а именно цементной меди с отеками не только в процессе брикетирования, но и в процессе транспортирования брикетов.

Пример 2. Брикетная смесь состояла из 91% коксовой мелочи (коксовая мелочь, крупностью до 10 мм) и 9% порошкового лигносульфаната.

Первоначально брикетирование выполнили на валковом прессе типа УБМ без шнекового питателя с загрузочным бункером-распределителем, выполненным расширяющимся в верхней части и с возможностью вертикальной подачи брикетной смеси в бункер, с диаметром бандажей 640 мм и шириной 140 мм. Бандажи имели ячейки с размером 55×44×16 мм. Скорость вращения валков 6 об/мин.

Получили качественные брикеты с весом до 70 г.

Затем валковый пресс типа УБМ оснастили шнековым питателем с диаметром шнека 135 мм и скоростью вращения до 70 об/мин. Шнек питателя разместили в нижней части бункера-распределителя сбоку и наклонно в непосредственной близости от валков в соответствии с заявленной формулой изобретения.

Кроме того, пресс снабдили средствами подачи материала подложки по количеству валков, которые закрепили на станине пресса в соответствии с заявленной формулой изобретения. В качестве материала подложки поочередно использовали газетную бумагу и полиэтиленовую пленку ГОСТ 10354-82, марка Т, толщиной 0,015 мм. Ширина газетной бумаги и ширина пленки равнялись ширине формующего валка.

Скорость вращения валков увеличили до 12 об/мин.

Повторили получение брикетов. Были получены покрытые бумагой (или пленкой) качественные брикеты с весом до 75 г. Таким образом, несмотря на увеличение скорости вращения валков в два раза, вес готовых брикетов увеличился с сохранением высоких потребительских качеств готовых брикетов. При этом производительность пресса увеличилась в 2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ВАЛКОВЫЙ ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450930C2 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450929C2 |

| Валковый пресс для брикетирования | 1986 |

|

SU1397309A1 |

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2719208C1 |

| Устройство для гранулирования | 2021 |

|

RU2771196C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ ДЛЯ ФОРМИРОВАНИЯ ИЗ НИХ НАСЫПНОЙ МАССЫ ДЛЯ ПЕЧЕЙ | 2012 |

|

RU2500536C1 |

| БРИКЕТНЫЙ ПРЕСС | 1991 |

|

RU2021897C1 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| УСТАНОВКА ДЛЯ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ | 2014 |

|

RU2553985C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКЛАДОЧНОЙ СМЕСИ ИЗ ШЛАМОВЫХ ОТХОДОВ И НЕКОНДИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030592C1 |

Изобретение относится к области машиностроения и может быть использовано для брикетирования углеродосодержащих и других полидисперсных сыпучих материалов для дальнейшего использования в чугунолитейных и шлаковых вагранках, в шахтных печах цветной металлургии. Пресс содержит вертикальный загрузочный бункер-распределитель и приводные валки с формующими ячейками в виде симметричных полуформ будущих брикетов. Бункер-распределитель оснащен шнековым питателем 4. Шнек 6 расположен в нижней части бункера сбоку и наклонно в непосредственной близости от валков. Осевая шнека 6 направлена в зону угла захвата брикетной смеси валками. Шнек уплотняет брикетную смесь и продвигает ее в пространство между валками. Предусмотрены средства подачи материала подложки по количеству валков. Упомянутые средства жестко закреплены на станине пресса с возможностью при вращении валков захвата формующими ячейками материала подложки. Это исключает налипание брикетной смеси на поверхность формующих ячеек во время работы пресса. Брикеты получают в оболочке из материала подложки. В результате обеспечивается улучшение потребительских качеств готовых брикетов, повышение производительности, предотвращение аварийных остановок пресса из-за налипания брикетной массы на поверхность формующих элементов. 3 з.п. ф-лы, 2 ил., 2 пр.

1. Валковый пресс для брикетирования сыпучих полидисперсных материалов, содержащий попарно установленные на станине друг против друга с возможностью встречного вращения приводные валки с формующими ячейками в виде симметричных полуформ будущих брикетов и загрузочный бункер-распределитель со шнековым питателем, осевая шнека которого направлена в зону угла захвата брикетной смеси валками, при этом выходное отверстие бункера-распределителя расположено над валками с возможностью вертикальной подачи брикетной смеси в зону угла захвата брикетной смеси валками и заполнения ею ячеек валков, отличающийся тем, что он снабжен средствами подачи материала подложки по количеству валков, жестко закрепленными на станине пресса и размещенными с возможностью захвата формующими ячейками материала подложки при вращении валков, загрузочный бункер-распределитель выполнен с возможностью вертикальной подачи брикетной смеси в бункер, а шнек питателя размещен в нижней части бункера-распределителя сбоку и наклонно в непосредственной близости от валков.

2. Пресс по п.1, отличающийся тем, что бункер-распределитель выполнен расширяющимся в верхней части.

3. Пресс по п.1, отличающийся тем, что средства подачи материала подложки размещены на станине пресса симметрично относительно рабочей поверхности парных валков по обе стороны от зоны захвата брикетной смеси валками.

4. Пресс по п.1, отличающийся тем, что средства подачи материала подложки содержат жестко закрепленную на станине ось, на которую с возможностью вращения надета бобина с материалом подложки, при этом образующая бобины ориентирована параллельно формующей поверхности валка, а длина образующей бобины равна длине образующей формующей поверхности валка.

| Валковый пресс для брикетирования | 1986 |

|

SU1397309A1 |

| Устройство для уплотнения сыпучих материалов | 1984 |

|

SU1299815A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3988095 A, 26.10.1976 | |||

| JP 0009174294 A, 08.07.1997. | |||

Авторы

Даты

2012-05-20—Публикация

2010-08-02—Подача