Изобретение относится к области измерительной техники и направлено на обеспечение возможности автоматизированного дозирования сыпучих материалов, а более конкретно порохов, с повышенной точностью, обеспечивая при этом функциональную надежность и технологическую безопасность.

Известно устройство для дозирования пиротехнических составов, содержащее бункер с выпускным патрубком, расположенные под ним параллельно, и соосно дозирующий диск с мерными емкостями, установленный с возможностью вращения, и неподвижный диск с отверстием для выгрузки, отличающееся тем, что каждая мерная емкость выполнена с наружным буртиком и упирается этим буртиком в поверхность неподвижного диска, ширина отверстия для выгрузки меньше наружного диаметра буртика и больше диаметра мерной емкости, а соотношение высоты мерной емкости к ее внутреннему диаметру составляет от 0,3 до 0,5 (патент №2227273 от 20.04.2004 г.).

Недостатками данного устройства являются:

- неудовлетворительная функциональность и сложность переналадки инструментального блока на разные объемы отмеряемых доз;

- сложность конструкции устройства;

- объем мерной емкости (по диаметру и высоте) ограничен конструкцией дозирующего диска и диаметром выпускного патрубка;

- необходимость соблюдения соотношения размеров высоты мерной емкости, к высоте клина и длине его основания, для исключения потери дозируемого материала, эти соотношения гарантируют лишь нижнюю допустимую границу, которая гарантирует отсутствие потерь;

- застойные зоны выпускного патрубка, обусловленные его конструкцией, при этом создающие трение пороха о дозирующий диск.

Известно устройство для объемного порционного дозирования легкого сыпучего материала, в частности, вспученного перлита, состоящее из измерительной емкости с верхним отверстием для подачи материала из хранилища, и перекрываемым перекрывающим устройством нижним отверстием для выхода материала в смеситель, причем измерительная емкость состоит из двух телескопически вдвинутых друг в друга, перемещаемых относительно друг друга частей, которые выполнены с возможностью воспроизводимого регулирования по высоте, причем ниже или выше максимальной высоты заполнения имеется верхнее перекрывающее устройство, а нижняя часть измерительной емкости с помощью гибкого соединения связана со смесителем, отличающееся тем, что предусмотрен измерительный зонд, который при достижении желательной высоты заполнения емкости материалом способствует прекращению подачи материала вниз, измерительная емкость выше максимальной высоты заполнения имеет вытяжное вентиляционное устройство, непосредственно над отверстием для выхода материала имеется второй измерительный зонд, перекрывающие устройства управляются сигналами зондов, перекрывающие устройства и устройство регулирования по высоте связаны с вычислительной и управляющей системой, и вытяжное вентиляционное устройство оснащено пылеулавливающим фильтром (патент №2215268 от 27.10.2003 г.).

Недостатками данного изобретения являются:

- устройство не предназначено для дозирования взрывчатых веществ, все трущиеся (механические) и соприкасающиеся с продукцией элементы изготовлены из материалов, не удовлетворяющих необходимым и достаточным условиям надежной и безопасной работы с порохом;

- низкая точность дозирования, обусловленная характером промышленной применимости (дозирование перлита) и загружаемыми объемами (от 500 до 5000 л.).

Известно устройство для объемного дозирования сыпучего материала, содержащее оснащенный ворошителем бункер с выпускной горловиной, размещенной над шиберной заслонкой с мерными сквозными емкостями, совмещаемыми с каналом выгрузки в приемную матрицу, который смонтирован в инструментальном столе станины, где расположены привод и путевая система управления, отличающееся тем, что инструментальный стол снабжен вибратором и подпружинен относительно станины, а многоместный питатель кинематически замкнут с распределительной решеткой горловины бункера посредством демпфера, выполненного в виде пневмокамеры давления, при этом ворошитель имеет форму примыкающих основаниями к сквозным каналам распределительной решетки конусов, угол наклона образующей которых определен соотношением: θ=30°+2ϕ, где ϕ - угол внутреннего трения сыпучего материала (патент №2464535 от 20.10.2012 г.).

Данное устройство принято нами за прототип.

Недостатками прототипа являются:

- отсутствие герметичности в соединениях между узлами и деталями;

- отсутствие герметичности узлов и деталей устройства при загрузке сыпучего материала в бункер;

- износ стенок бункера, вследствие точечного абразивного воздействия сыпучего транспортируемого материала о стенки бункера;

- не предусмотрены вышибные поверхности на бункере;

- содержит конусообразный ворошитель, который создает лишнее трение и образование пыли, в первую очередь обусловленное лишь типом данной конструкции, предусматривающим засыпку в несколько соосных матриц;

- низкая точность дозирования, обусловленная одновременной загрузкой сыпучего материала в несколько соосных матриц с разной степенью его уплотнения;

- отсутствие автоматизированного, точного позиционирования соосных матриц съемной паллеты в связи с ее ручной установкой и съемом.

Решаемой задачей и техническим результатом предлагаемого технического решения является:

- загрузка сыпучего материала из короба осуществляется под действием вакуума, который обеспечивает безопасную загрузку в бункер с выпускным отверстием, сопровождающуюся герметизацией всех узлов и отсутствием пыли;

- повышение долговечности работы устройства (уменьшение абразивного воздействия транспортируемого материала на стенки бункера) за счет коаксиально установленной перегородки, исключающей образование вихря из сыпучего материала, уменьшающей трение о стенки при загрузке продукта;

- наличие вышибных поверхностей, которые обеспечивают безопасность;

- для исключения лишнего трения (образования пыли) и упрощения конструкции, из нее исключен ворошитель;

- точность объемного дозирования обеспечена конструкцией узла дозирования и разовой загрузкой сыпучего материала (погрешность в массе сыпучего материала между тарами сокращена до минимума);

- возможность автоматизированной подачи, загрузки и перемещения тары на приемный стол посредством пневматических исполнительных механизмов;

- отсутствие сложных элементов конструкции, что обеспечивает простоту обслуживания.

Необходимыми и достаточными условиями надежной и безопасной работы является то, что все трущиеся (механические) и соприкасающиеся с продукцией элементы изготовлены из цветных материалов и сплавов, транспортирующие шланги изготовлены из токопроводящего (антистатического) материала, а работа пневматических исполнительных механизмов, сборочных узлов и конструктивных элементов осуществляется на сжатом воздухе без применения электросхем. Так же элементы линии имеют заземление во избежание накапливания статистического электричества.

Линия автоматизированной фасовки порохов (далее линия фасовки) предназначена для автоматизированного дозирования сыпучего материала (пороха) из короба в металлическую или пластиковую тару с повышенной точностью, обеспечивая при этом функциональную надежность и технологическую безопасность.

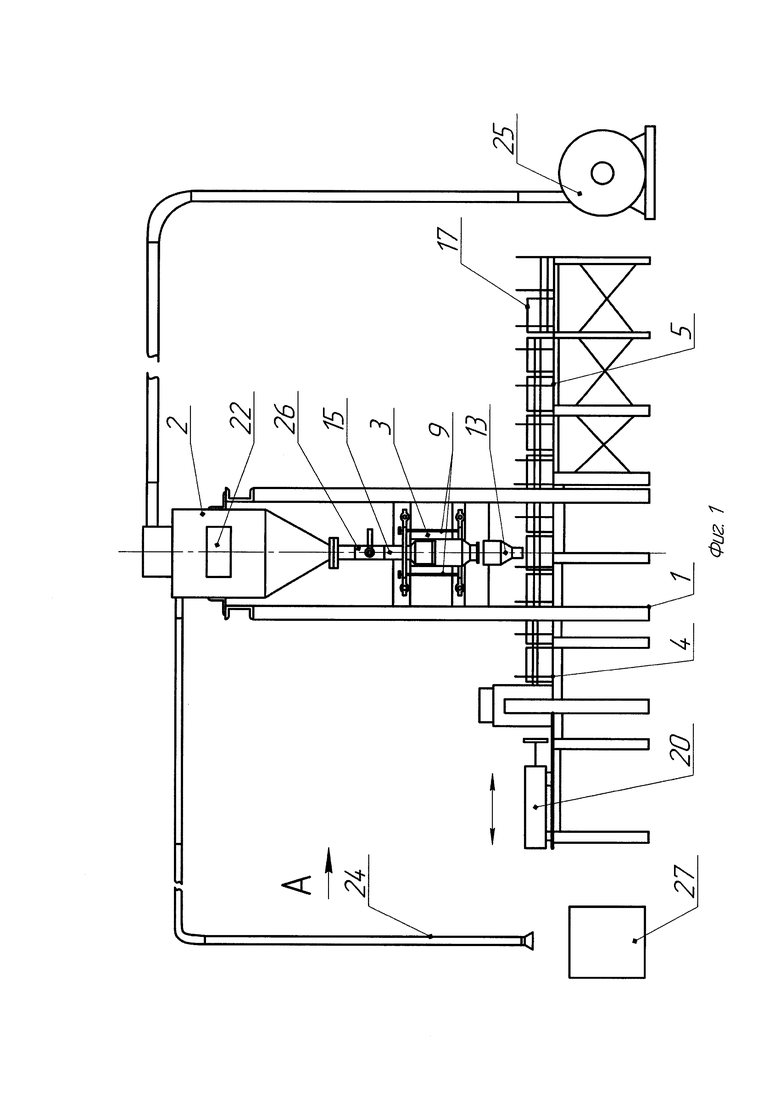

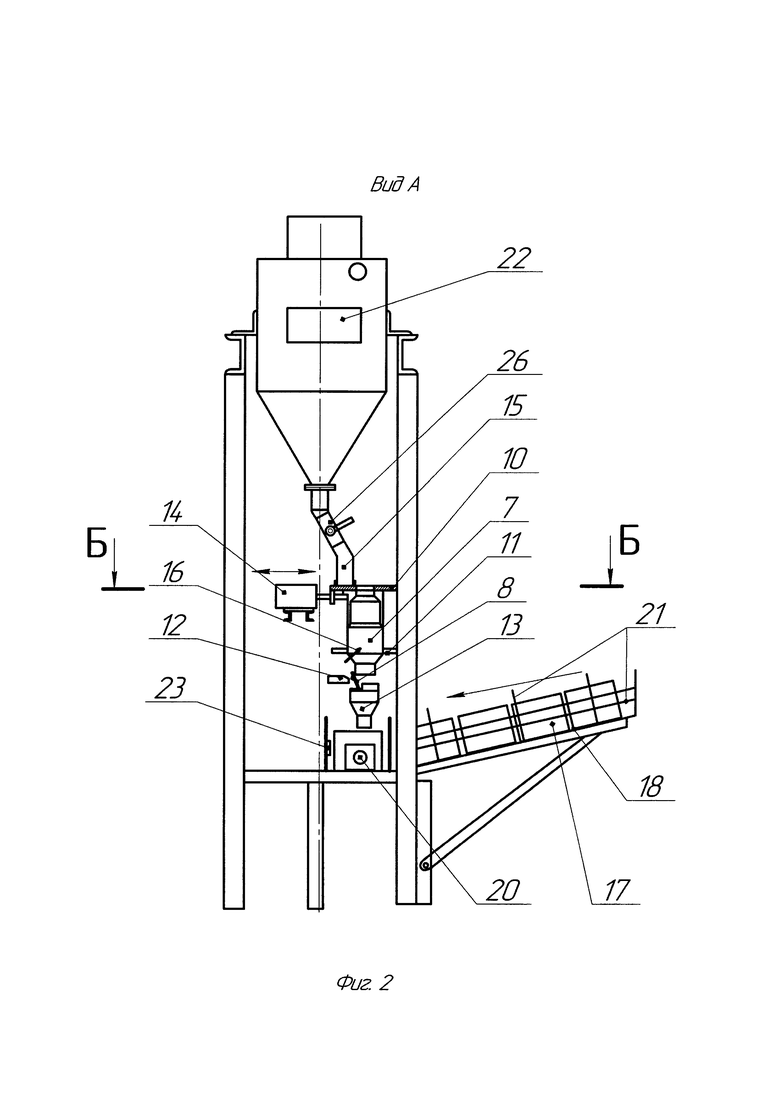

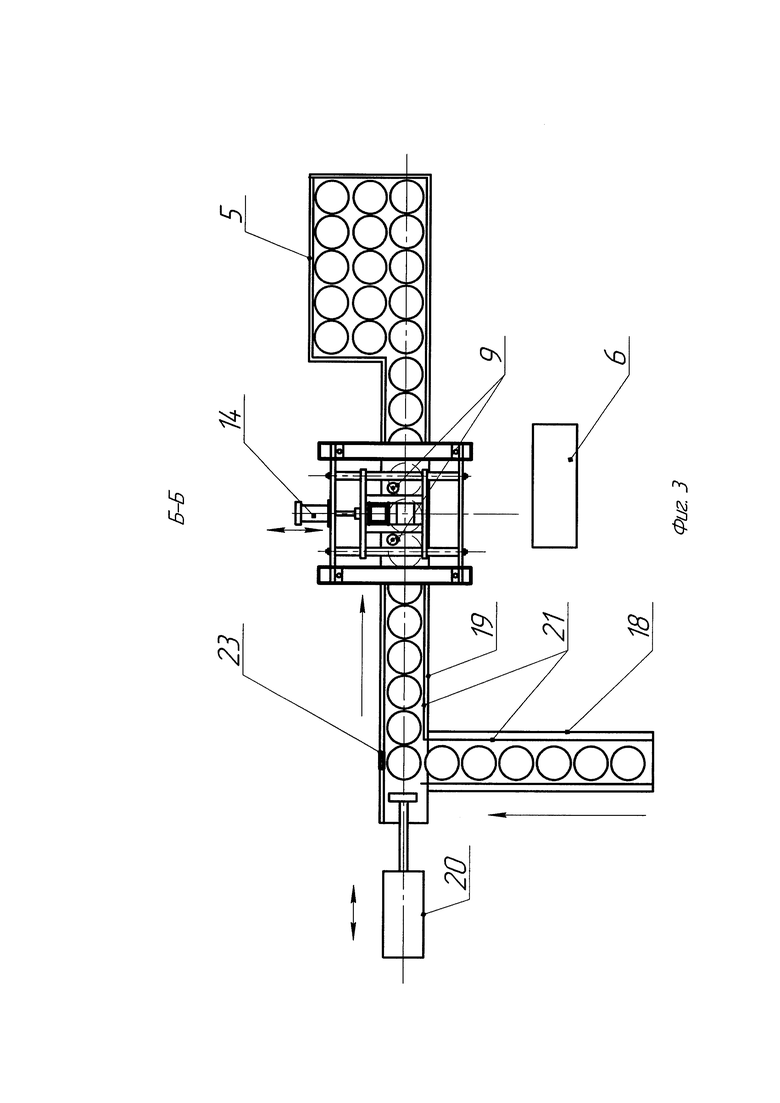

Автоматизированная линия фасовки порохов состоит из следующих узлов и конструктивных элементов: рамы 1, бункера 2, дозирующего узла 3, конвейера 4, приемного стола 5 (инструментальный стол в прототипе) и шкафа управления 6 (путевая система управления в прототипе), причем, бункер 2 выполнен с выпускным отверстием (бункер с выпускной горловиной в прототипе), размещенным над узлом дозирования 3, включающим емкость изменяемого объема 7 (мерные сквозные емкости в прототипе), совмещенную с воронкой 13 выгрузки продукции в тару 17, которая смонтирована на раме 1 (станина в прототипе), так же бункер 2 содержит направляющую перегородку 28 и вышибные поверхности 22, дозирующий узел 3 содержит механизм изменения объема 9, выполненный в виде, как минимум, двух регулировочных тяг винт- гайка, соединенных с верхней 10 и нижней 11 пластинами и оснащенный регулировочным стержнем 16, копиром 12, пневмоцилиндром 14, а емкость изменяемого объема 7 выполнена в виде двух полых цилиндров, телескопически вставленных друг в друга, оснащенных нижней заслонкой 8 и верхним загрузочным отверстием, конвейер 4 содержит ограждения 21 и пневмоцилиндр 20 для перемещения тары 17.

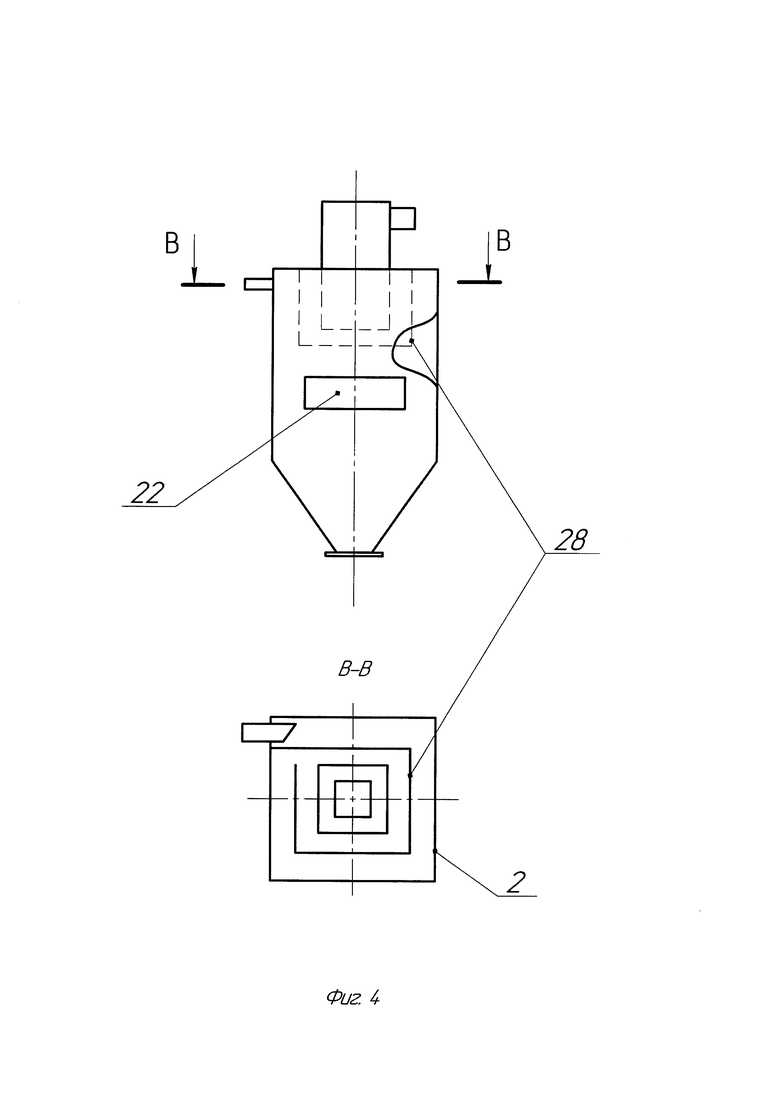

Заявленное техническое решение иллюстрируется на Фиг. 1, Фиг. 2, Фиг. 3, Фиг. 4.

на Фиг. 1 представлен общий вид линии фасовки порохов;

на Фиг. 2 представлен вид А;

на Фиг. 3 представлено сечение Б-Б вида А;

на Фиг. 4 представлен общий вид бункера.

Автоматизированная линия фасовки порохов, представленная на Фиг. 1, Фиг. 2, Фиг. 3, Фиг. 4 состоит из следующих сборочных узлов и конструктивных элементов: рама 1, бункер 2, дозирующий узел 3, конвейер 4, приемный стол 5, шкафа управления 6, где:

- рама 1 состоит из швеллеров и уголков, соединенных между собой и служит для установки на нее бункера 2 и дозирующего узла 3 (на фиг. 2 (вид А) часть конструкции рамы 1 не показана для исключения загромождения чертежа);

- бункер 2 состоит из верхней части, выполненной в виде параллелепипеда, и нижней части, в виде усеченной пирамиды, имеющей выпускное отверстие. Внутри бункера 2 коаксиально установлена направляющая перегородка 28, выполненная в виде параллелепипеда, жестко закрепленного внутри бункера, которая исключает образование вихря из сыпучего материала, уменьшает трение о стенки при загрузке и тем самым препятствует накапливанию статистического электричества. Бункер 2 имеет два патрубка: для отсоса воздуха (создания вакуума) и загрузки сыпучего материала (пороха) из короба с порохом 27. На боковых поверхностях бункера 2 для защиты рабочего персонала и конструкции линии фасовки предусмотрены вышибные поверхности 22, закрепленные на медных срезных штифтах;

- дозирующий узел 3 состоит из емкости изменяемого объема 7 (далее емкость 7), представляющей собой телескопически вставленные один в другой полые цилиндры, оснащенные нижней заслонкой 8 для закрытия (во время загрузки) и открытия (во время разгрузки) емкости 7, верхнего загрузочного отверстия, механизма изменения объема 9, представленного в виде двух регулировочных тяг винт- гайка, одним концом соединенным с верхней пластиной 10, другим - с нижней пластиной 11, копира 12, пневмоцилиндра 14 для перемещения емкости 7 под разгрузку и обратно к патрубку 15 для загрузки. Для более точного дозирования сыпучего материала механизм изменения объема 9 оснащен регулировочным стержнем 16;

- конвейер 4 предназначен для подачи тары к дозирующему узлу 3 и транспортированию заполненной тары 17 на приемный стол 5. Конвейер 4 состоит из наклонного транспортера 18, который под углом крепится к основанию транспортера 19, пневмоцилиндра 20 для перемещения тары 17. Для выравнивания тары 17 при движении и предотвращения ее опрокидывания конвейер 4 оснащен ограждениями 21;

- приемный стол 5 предназначен для накопления на нем загруженной тары 17. Приемный стол 5 представляет собой лист, из цветного металла, установленного на сварной раме из металлических уголков и оснащенного ограждениями для предотвращения опрокидывание тары 17;

- шкаф управления 6 с заданной программой работ имеет ручной и автоматический режим работы, и посредством пневматических исполнительных механизмов синхронизирует работу сборочных узлов и конструктивных элементов автоматизированной линии фасовки порохов;

- датчик наличия тары 23;

- всасывающая труба 24;

- вентилятор 25;

- шаровой кран 26.

Автоматизированная линия фасовки порохов работает следующим образом: пустая тара 17 укладывается на наклонный транспортер 18, где под действием силы тяжести по ограждениям скатывается на транспортер 19, при этом срабатывает концевой датчик наличия тары 23, дающий пневмосигнал на пневмоцилиндр 20 для перемещения пустой тары 17 под дозирующий узел 3 для загрузки.

Вакуумом, создаваемым вентилятором 25, сыпучий материал из короба с порохом 27 загружается в бункер 2 через всасывающую трубу 24.

После загрузки бункера 2 вентилятор 25 отключается, открывается шаровой кран 26, дозирующий узел 3 перемещается под патрубок 15, в этот момент сыпучий материал по патрубку 15 поступает в емкость 7, где происходит процесс дозирования до заданного объема и в дальнейшем разгрузка. Разгрузка осуществляется в результате перемещения, пневмоцилиндром 14, емкости 7 в крайнее положение к воронке 13, при этом нижняя заслонка 8 открывается (освобождается от копира 12) и сыпучий материал ссыпается в тару 17 находящуюся на транспортере 19. Затем заполненная тара 17 пневмоцилиндром 20 перемещается на приемный стол 5. По окончанию разгрузки емкости 7 пневмоцилиндр 14 перемещает ее обратно к патрубку 15 и процесс загрузки повторятся до полного опорожнения бункера 2. По окончанию работ шаровой кран 26 закрывается, включается вентилятор 25, и бункер 2 загружается новой порцией сыпучего материала из короба с порохом 27.

Автоматизированная линии фасовки порохов в ручном или автоматическом режиме управляется с помощью шкафа управления 6 на базе пневмологики, и посредством пневматических исполнительных механизмов синхронизирует работу сборочных узлов и конструктивных элементов.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретению, т.к. из исследованного уровня техники не выявлены технические решения, совпадающие с конструктивными признаками заявленного технического решения.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретению, вследствие того, что обеспечивает возможность реализации, решения одновременно ряда задач, а именно:

- загрузка сыпучего материала из короба осуществляется под действием вакуума, который обеспечивает безопасную загрузку в бункер, сопровождающийся герметизацией всех узлов и отсутствием пыли;

- для исключения лишнего трения (образования пыли) и упрощения конструкции, из нее исключен ворошитель;

- точность объемного дозирования обеспечена конструкцией узла дозирования и разовой загрузкой сыпучего материала (погрешность в массе сыпучего материала между тарами сокращена до минимума);

- возможность автоматизированной подачи, загрузки и перемещения тары на приемный стол посредством пневматических исполнительных механизмов;

- отсутствие сложных элементов конструкции, что обеспечивает простоту обслуживания;

- все трущиеся (механические) и соприкасающиеся с продукцией элементы изготовлены из цветных материалов и сплавов;

- транспортирующие шланги изготовлены из токопроводящего (антистатического) материала;

- работа пневматических исполнительных механизмов, сборочных узлов и конструктивных элементов осуществляется на сжатом воздухе без применения электросхем;

- элементы линии фасовки имеют заземление во избежание накапливания статистического электричества.

Заявляемое техническое решение соответствует требованию промышленной применимости и может быть изготовлено на стандартном оборудовании с применением современных материалов и технологий. Прошло апробацию на Федеральном казенном предприятии «Казанский государственный пороховой завод», при этом получены все заявленные технические результаты, которые значительно превосходят известные показатели установок аналогичного назначения, известных на дату подачи настоящей заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2464535C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2582891C1 |

| СПОСОБ ОБЪЕМНОГО ДОЗИРОВАНИЯ ПЛАСТИЧНО-СЫПУЧЕГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2364558C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА | 2006 |

|

RU2319112C2 |

| ДОЗАТОР ПИРОТЕХНИЧЕСКИХ СОСТАВОВ | 2015 |

|

RU2586085C1 |

| Устройство дозирования | 2024 |

|

RU2838708C1 |

| УСТАНОВКА ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2021 |

|

RU2767102C1 |

| АВТОМАТ ДЛЯ РАСФАСОВКИ И УПАКОВКИ В ТАРУ СЫПУЧИХ МАТЕРИАЛОВ | 1971 |

|

SU315652A1 |

| Устройство для дозирования сыпучих материалов | 1982 |

|

SU1127808A1 |

| Устройство для наполнения банок | 2022 |

|

RU2793984C1 |

Изобретение относится к области измерительной техники и направлено на обеспечение возможности автоматизированного дозирования сыпучих материалов, а более конкретно порохов. Техническим результатом является обеспечение точности дозирования с одновременной функциональной надёжностью и технологической безопасностью. Автоматизированная линия фасовки порохов содержит бункер с выпускным отверстием, который имеет направляющую перегородку и вышибные поверхности, узел дозирования включающий емкость изменяемого объема, совмещенную с воронкой выгрузки продукции в тару, механизм изменения объема, копир и пневмоцилиндр для перемещения емкости изменяемого объема, раму, шкаф управления, приемный стол, конвейер. Причем механизм изменения объема выполнен в виде как минимум двух регулировочных тяг винт-гайка, соединенных с верхней и нижней пластинами, и содержит регулировочный стержень, конвейер содержит ограждения и пневмоцилиндр для перемещения тары, емкость изменяемого объема выполнена в виде полых цилиндров, телескопически вставленных друг в друга, и имеет нижнюю заслонку и верхнее загрузочное отверстие. 3 з.п. ф-лы, 4 ил.

1. Автоматизированная линия фасовки порохов, содержащая бункер с выпускным отверстием, размещенным над узлом дозирования, включающим емкость изменяемого объема, совмещенную с воронкой выгрузки продукции в тару, которая смонтирована на раме, шкаф управления, приемный стол, отличающаяся тем, что содержит конвейер, бункер, включающий направляющую перегородку и вышибные поверхности, узел дозирования, содержащий механизм изменения объема, копир, пневмоцилиндр для перемещения емкости изменяемого объема.

2. Автоматизированная линия фасовки порохов по п. 1, отличающаяся тем, что механизм изменения объема выполнен в виде как минимум двух регулировочных тяг винт-гайка, соединенных с верхней и нижней пластинами, содержит регулировочный стержень.

3. Автоматизированная линия фасовки порохов по п. 1, отличающаяся тем, что конвейер содержит ограждения и пневмоцилиндр для перемещения тары.

4. Автоматизированная линия фасовки порохов по п. 1, отличающаяся тем, что емкость изменяемого объема выполнена в виде полых цилиндров, телескопически вставленных друг в друга, содержит нижнюю заслонку и верхнее загрузочное отверстие.

| Дозатор сыпучих пиротехнических составов | 1980 |

|

SU935709A1 |

| ОБЪЕМНЫЙ ДОЗАТОР | 1997 |

|

RU2133944C1 |

| РЕГУЛЯТОР РАСХОДА СЫПУЧЕГО МАТЕРИАЛА | 2016 |

|

RU2616351C1 |

| 0 |

|

SU300333A1 | |

| Устройство для объемного дозирования сыпучих материалов | 2016 |

|

RU2634007C1 |

| US 5921295 A1, 13.07.1999. | |||

Авторы

Даты

2019-11-25—Публикация

2019-03-25—Подача