Изобретение относится к низкотемпературным стеклокерамическим материалам, и может быть использовано в радио- и электронной технике для изготовления диэлектрических слоев в подложках, корпусах и многослойных конструкциях для электронных устройств, работающих в высокочастотном и сверхвысокочастотном диапазонах.

Известен низкотемпературный стеклокерамический материал [US 6207905 A, МПК C03C14/00, C03C3/108, C03C8/14, C04B35/00, H01L23/15, H01L23/49, H05K1/03, опубл. 27.03.2001], содержащий некристаллизующееся стекло и керамику при соотношении (0,8-1,2) и (1,2-0,8). Некристаллизующееся стекло содержит следующие компоненты, мас. %:

Такое некристаллизующееся стекло имеет температуру размягчения Литтлтона 520–620˚С, температуру начала деформации под нагрузкой 650–780°С и разницу между значениями этих температур не менее 95°С.

Керамика представляет собой оксид алюминия, диоксид кремния, муллит, оксид магния, оксид титана, оксид циркония, шпинель, форстерит, титанат стронция, титанат кальция как в чистом виде, так и в виде их смеси.

Этот стеклокерамический материал имеет следующие технические характеристики:

– температура обжига 800 – 900°С;

– тангенс угла диэлектрических потерь 4-4,8×10-3 на частоте 3 ГГц и 6,8-7,7×10-3 на частоте 12 ГГц;

– диэлектрическая проницаемость равна 8 на частотах 3 и 12 ГГц;

– температурный коэффициент линейного расширения 6,3×10-6 °C-1.

При содержании в составе некристаллизующегося стекла оксида свинца выше 10% невозможно использовать восстановительную атмосферу для обжига низкотемпературного материала, поскольку в ней будет происходить восстановление PbO и, как следствие, уменьшится объемное электрическое сопротивление диэлектрических слоев, содержащих такое стекло.

Известен низкотемпературный стеклокерамический материал для электронной техники [RU 2410358 C1, МПК C04B35/10 (2006.01), C04B35/468 (2006.01), опубл. 27.01.2011], содержащий низкотемпературное кристаллизующееся стекло и алюмооксидную или барий-титанатную керамику при соотношении (1,2-1,0) и (0,8-1,0) соответственно. Кристаллизующееся стекло содержит следующие компоненты, вес. %:

Такой стеклокерамический материал имеет высокие технические характеристики:

– температура обжига 880-900°С;

– тангенс угла диэлектрических потерь 17-21×10-4на частоте 10 ГГц;

– диэлектрическая проницаемость 6,7-7,2 и 19-20 на частоте 10 ГГц;

– температурный коэффициент линейного расширения 5,4-6,5·10-6 °C-1.

Однако, кристаллизация в стекле может вести к разуплотнению структуры и росту закрытых пор, причем рост кристаллов может происходить не только в диэлектрических слоях стеклокерамики, но и в проводниковых слоях, которые обычно содержат стеклофазу схожего состава, что существенно снижает проводимость таких слоев.

Известен низкотемпературный стеклокерамический материал [US 6159883 A, МПК C03C14/00, C03C3/074, C03C3/108, H05K1/03, опубл. 12.12.2000], содержащий некристаллизующееся стекло с температурой размягчения Литтлтона 600–850˚С и керамический материал в объемном соотношении (0,6-1,8) и (1,4-0,2). Некристаллизующееся стекло содержит следующие компоненты, мас. %:

Керамический материал выбран из группы, состоящей из оксида алюминия, оксида кремния, муллита, анортита, кордиерита, оксида кальция, диоксида титана, CaTiO3, BaTiO3, (Ca,Sr)TiO3 или их смесей.

Этот стеклокерамический материал имеет следующие технические характеристики:

– температура обжига 800 – 1000˚С;

– значение диэлектрических потерь 0,01-0,5% на частоте 1 МГц;

– диэлектрическая проницаемость 6-10 на частоте 1 МГц.

Оксид CaO, используемый в составе стекла в большом количестве (до 30 мас. %), повышает низкотемпературную вязкость стекла в диапазоне температур 600 – 850˚С, что ухудшает спекание стеклокерамического материала и повышает температуру обжига до 1000˚С.

Известен низкотемпературный стеклокерамический материал [Д.А. Пашков, В.М. Погребенков. Низкотемпературные материалы в системе Ba-Pb-Al-B-Si-O/Al2O3 для совместного спекания с порошками благородных металлов//Цветные металлы. 2018. № 4. – С. 55-60], выбранный в качестве прототипа, имеющий в своем составе низкотемпературное кристаллизующееся стекло и оксид алюминия при соотношении (0,8-1,6) и (1,2-0,4). Низкотемпературное кристаллизующееся стекло содержит следующие компоненты, мас. %:

Кристаллизующееся стекло имеет температуру размягчения Литтлтона 594,6˚С и температуру начала деформации под нагрузкой 642,1°С.

Этот стеклокерамический материал имеет высокие технические характеристики:

– температура обжига 850-900°С;

– кажущаяся плотность 2,867⋅103 кг/м3;

– относительная плотность 90,89%;

– температурный коэффициент линейного расширения стекла 5,4·10-6 °C-1.

Низкотемпературное стекло кристаллизуется с образованием кристобалита, что ухудшает спекание стеклокерамического материала. Остывание кристобалита сопровождается объемным расширением, что приводит к росту закрытых пор.

Техническим результатом изобретения является создание низкотемпературного стеклокерамического материала для электронной техники, работающей в высокочастотном и сверхвысокочастотном диапазонах.

Предложенный низкотемпературный стеклокерамический материал, также как в прототипе, содержит низкотемпературное стекло и оксид алюминия при заданном их соотношении, при этом стекло содержит оксиды кремния, алюминия, бора, бария, натрия и калия.

Согласно изобретению низкотемпературный стеклокерамический материал содержит некристаллизующееся стекло и оксид алюминия при соотношении (1,0-1,6):(1,0-0,4). Некристаллизующееся стекло дополнительно содержит оксид кобальта и оксид никеля при следующем соотношении компонентов, мас. %:

Такое некристаллизующееся стекло имеет температуру размягчения Литтлтона 572–582˚С, температуру начала деформации под нагрузкой 632–640°С и разницу между значениями этих температур Δ=56–68°С.

По сравнению с прототипом в составе предложенного стеклокерамического материала стекло содержит увеличенное количество оксида BaO до 39 мас. %, что позволяет снизить не только варочную вязкость, но и вязкость стекла в низкотемпературном интервале спекания 850-900˚С в композициях с оксидом алюминия. Вспомогательные оксиды CoO и NiO в составе стекла выступают в роли активаторов адгезии с проводниковыми слоями. Малая добавка оксида никеля в количестве 0,05% улучшает эффективность адгезионного оксида CoO.

Для предложенного состава стекла определены значения температур стеклования 572–582˚С, температур начала деформации под нагрузкой 632–640˚С, и установлено, что разница между значениями этих температур соответствует Δ=56–68˚С. Если разница между этими температурами выше 68˚С, то вязкость стекла в области температур 850-900˚С недостаточна для достижения высоких значений плотности стеклокерамического материала. Если же это значение ниже 56˚С, то вязкость стеклофазы является причиной ее миграции в слои металлических проводников и ухудшения проводимости этих слоев.

В предложенном низкотемпературном стеклокерамическом материале происходит кристаллизация новой фазы – цельзиана в диапазоне температур 850-900˚С.

Процесс спекания низкотемпературного стеклокерамического материала определяется содержанием и размером частиц некристаллизующегося стекла. При уменьшении размера частиц стекла от 8 до 1,8 мкм в образцах интенсифицируется процесс растворения оксида алюминия в стекле. Количество кристаллов цельзиана напротив – увеличивается в композициях с большим размерами частиц стекла (8 мкм).

Предлагаемый низкотемпературный стеклокерамический материал спекается в температурном диапазоне 850-900°С и обладает высокими диэлектрическими характеристиками в высокочастотном и сверхвысокочастотном диапазонах:

– тангенс угла диэлектрических потерь tgδ составляет 19,1-29,8*10-4 на частоте 5 ГГц;

– диэлектрическая проницаемость ε составляет 6,06-8,9 на частоте 5 ГГц;

– температурный коэффициент линейного расширения α равен 5,92-6,7*10-6 ˚С-1;

– относительная плотность ρотн - до 95,42%.

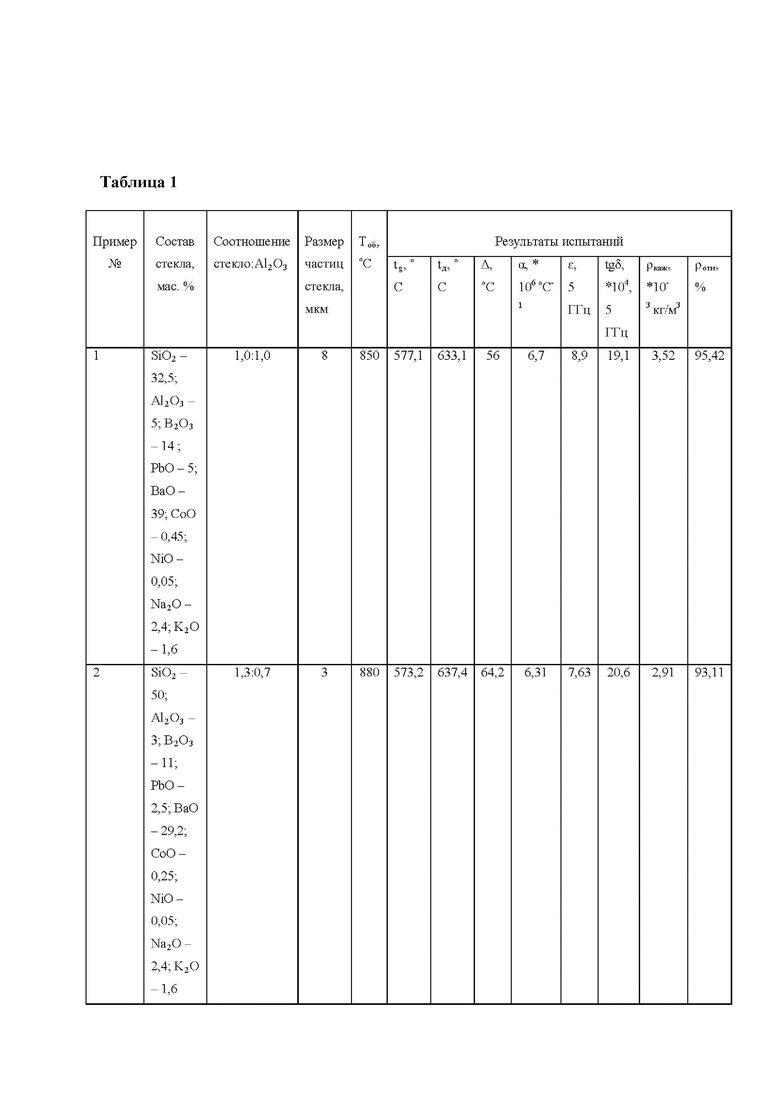

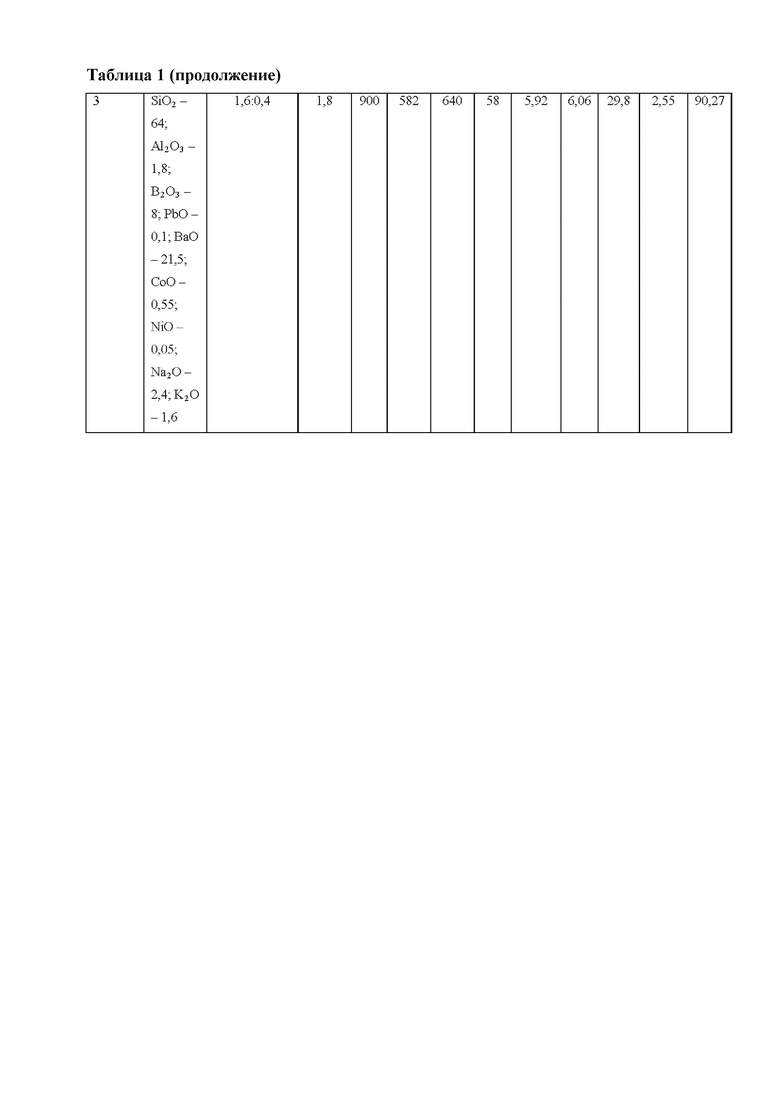

В таблице 1 представлены характеристики образцов полученного низкотемпературного стеклокерамического материала для электронной техники.

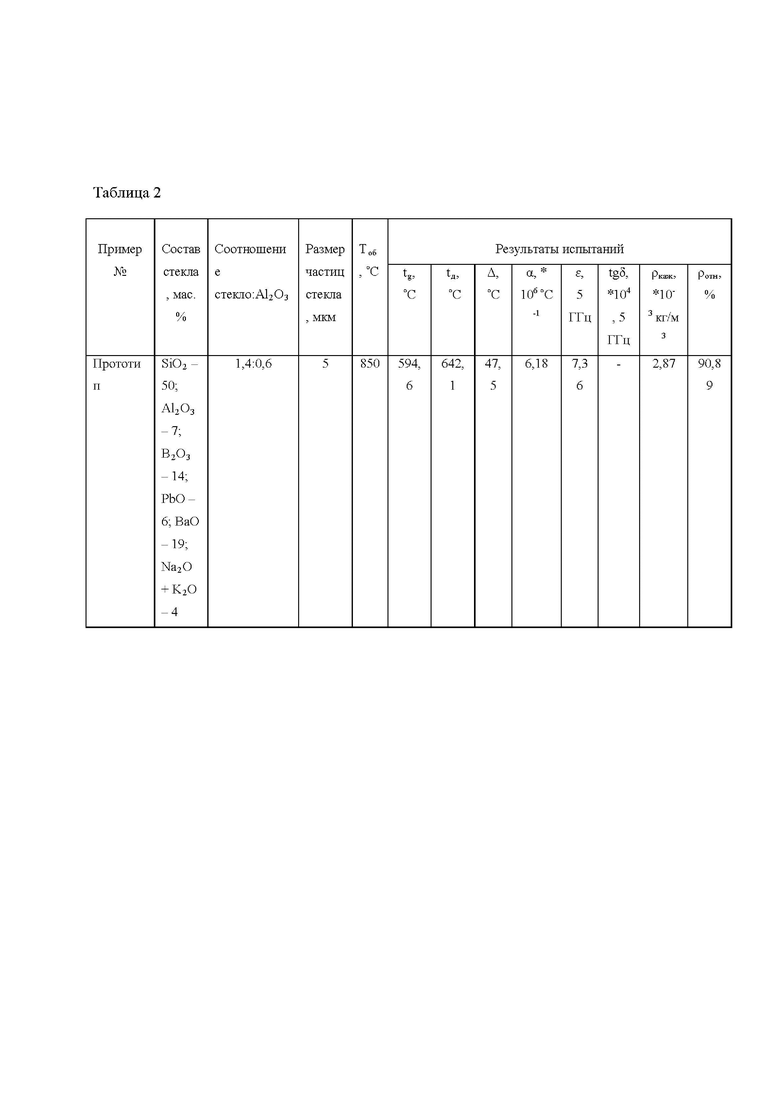

В таблице 2 приведены характеристики низкотемпературного стеклокерамического материала-прототипа.

Пример 1.

Готовили стекольную шихту из реагентов в количестве 162,5 г оксида кремния марки Ч (32,5 мас. %), 25 г оксида алюминия марки ЧДА (5 мас. %), 470 г оксида бора марки ЧДА (14 мас. %), 25 г оксида свинца марки ЧДА (5 мас. %), 195 г оксида бария марки ЧДА (39 мас. %), 2,25 г оксида кобальта марки Ч (0,45 мас. %), 0,25 г оксида никеля марки Ч (0,05 мас. %), 20,52 г карбоната натрия марки ЧДА (2,4 мас. % Na2O), 11,75 г карбоната калия марки ЧДА (1,6 мас. % K2O).

Перемешивали шихту в шаровой мельнице в течение 2 часов, затем засыпали ее в огнеупорные тигли и подвергали нагреву до температуры 1430°С в течение 1-го часа в камерной электропечи.

Сваренное стекло подвергали резкому охлаждению в воде для получения стекольного гранулята. Далее стекольную фракцию сушили и подвергали помолу в шаровой мельнице до удельной поверхности 2190 см2/г, что соответствует размеру частиц стекла 8 мкм.

Использовали оксид алюминия в виде технического глинозема марки ГКИС в количестве 500 г, который предварительно измельчали в шаровой мельнице до удельной поверхности 6000-7000 см2/г. Затем смешивали полученные порошки стекла и глинозема в планетарной мельнице до высокой степени гомогенности.

Из приготовленной смеси порошков готовили шликер посредством добавки 63,5 г поливинилбутираля, 58,73 г дибутилфталата, 9,5 г олеиновой кислоты, 301,6 г этанола и 153,97 г толуола, с постоянным перемешиванием до получения однородной тягучей массы. Полученный керамический шликер подвергали операции дегазации посредством перемешивания в шаровой мельнице на низких оборотах 2-4 об/мин.

Из шликера изготавливали образцы толщиной 300 и 500 мкм методом тонкопленочного литья. Полученные образцы подвергали резке на заготовки размером 30 на 30 мм с последующим брикетированием в 10 слоев и ламинированием в квазиизостатической установке. Обжиг производили в камерной электропечи при температурах 850-900˚С с выдержкой в течение 30 минут.

Примеры 2-3.

Аналогично были приготовлены образцы низкотемпературного стеклокерамического материала, но при других количественных соотношениях исходных компонентов (таблица 1).

Для примера 2 стекольную фракцию сушили и подвергали помолу в шаровой мельнице до удельной поверхности 6440 см2/г, что соответствует размеру частиц стекла 3 мкм.

Для примера 3 стекольную фракцию сушили и подвергали помолу в шаровой мельнице до удельной поверхности 11680 см2/г, что соответствует размеру частиц стекла 1,8 мкм.

Для изготовленных образцов низкотемпературного материала после обжига были определены характеристики спекания: температура обжига Tоб, кажущаяся плотность ρкаж, относительная плотность ρотн и диэлектрические характеристики: диэлектрическая проницаемость ε, тангенс угла диэлектрических потерь tgδ.

Характеристические точки интервала вязкости стекла: температура Литтлтона tg, температура начала деформации под нагрузкой tд, разница между значениями этих температур Δ и температурный коэффициент линейного расширения α были определены отдельно на балочках размером 50*5*5 мм на дилатометре Neizch DIL402PC с использованием программного обеспечения Proteus из кривой термического расширения.

Сравнение характеристик полученного низкотемпературного стеклокерамического материала (таблица 1) и материала–прототипа (таблица 2) показывает, что в образцах предложенного материала относительная плотность ρотн повышена до 95,42%, кажущаяся плотность ρкаж до 3,52*103 кг/м3, температурный коэффициент линейного расширения α до 6,7*10-6 ˚С-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2009 |

|

RU2410358C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2722012C2 |

| СТЕКЛО ДЛЯ ЮВЕЛИРНОЙ ЭМАЛИ | 1992 |

|

RU2081071C1 |

| СТЕКЛОСВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ НА ОСНОВЕ РУТЕНИЙСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1992 |

|

RU2026578C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2013 |

|

RU2527965C1 |

| КОМПОЗИЦИИ ДИЭЛЕКТРИКА С НИЗКОЙ К ДЛЯ ПРИМЕНЕНИЙ ПРИ ВЫСОКИХ ЧАСТОТАХ | 2018 |

|

RU2701611C1 |

| СТЕКЛОСВЯЗУЮЩЕЕ ДЛЯ ПАСТ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2044350C1 |

| СТЕКЛО С ВЫСОКИМ СОДЕРЖАНИЕМ СВИНЦА | 2010 |

|

RU2560045C2 |

| Алюмофосфатное стекло для иммобилизации радиоактивных отходов | 2017 |

|

RU2668605C1 |

| СТЕКЛО ПРЕИМУЩЕСТВЕННО ДЛЯ ИЗОЛЯЦИИ АЛЮМИНИЕВОЙ ПРОВОДНИКОВОЙ РАЗВОДКИ | 1992 |

|

RU2036868C1 |

Изобретение относится к низкотемпературному стеклокерамическому материалу, который может быть использован в радио- и электронной технике для изготовления диэлектрических слоев в подложках, корпусах и многослойных конструкциях для электронных устройств, работающих в высокочастотном и сверхвысокочастотном диапазонах. Низкотемпературный стеклокерамический материал содержит низкотемпературное некристаллизующееся стекло и оксид алюминия при соотношении по массе (1,0-1,6):(1,0-0,4) соответственно, а низкотемпературное некристаллизующееся стекло содержит следующие компоненты: оксид кремния (SiO2) в количестве от 32,5 до 64 мас. %, оксид алюминия (Al2O3) в количестве от 1,8 до 5,0 мас. %, оксид бора (B2O3) в количестве от 8 до 14 мас. %, оксид свинца (PbO) в количестве от 0,1 до 5 мас. %, оксид бария (BaO) в количестве от 21,5 до 39 мас. %, оксид кобальта (CoO) в количестве от 0,25 до 0,55 мас. %, оксид никеля (NiO) в количестве 0,05 мас. %, оксид натрия (Na2O) в количестве 2,4 мас. %, оксид калия (K2O) в количестве 1,6 мас. %. Технический результат заключается в том, что низкотемпературный стеклокерамический материал по изобретению спекается в диапазоне 850-900°С, обладает относительной плотностью до 95,42% и высокими диэлектрическими характеристиками в высокочастотном и сверхвысокочастотном диапазонах. 2 табл.

Низкотемпературный стеклокерамический материал для электронной техники, содержащий низкотемпературное стекло и оксид алюминия при заданном их соотношении, при этом стекло включает оксиды кремния, алюминия, бора, бария, свинца, натрия и калия, отличающийся тем, что содержит низкотемпературное некристаллизующееся стекло и оксид алюминия при соотношении по массе (1,0-1,6):(1,0-0,4) соответственно, а низкотемпературное некристаллизующееся стекло дополнительно содержит оксид кобальта и оксид никеля при следующем соотношении компонентов, мас. %:

| Пашков Д | |||

| А | |||

| "Цветные металлы", 2018, номер 4, стр.55-60 | |||

| US 4655864 A1, 07.04.1987 | |||

| US 4323652 A1, 06.04.1982 | |||

| US 6207905 B1, 27.03.2001 | |||

| US 4621066 A1, 04.11.1986. |

Авторы

Даты

2021-08-17—Публикация

2020-12-18—Подача