Изобретение относится к способам получения пероксида бария и может найти применение в производстве пиротехнических составов, в которых используют пероксид бария с пониженной реакционной способностью.

В качестве прототипа выбран способ получения пероксида бария, включающий взаимодействие гидроксида бария с пероксидом водорода, отделение осадка монопергидрата пероксида бария, его сушку и последующую термообработку при температуре 650-750oC (см. Каталог: "Продукция содовой подотрасли", Черкассы, 1989 г., стр. 37).

Известный способ, решая задачу повышения выхода целевого продукта и улучшения его качества, не позволяет, однако, снизить реакционную способность целевого продукта до уровня, обеспечивающего возможность применять пероксид бария в производстве пиротехнических составов.

Задачей изобретения является снижение реакционной способности пероксида бария.

Реакционная способность пероксида бария проявляется, например, в повышении чувствительности к трению пиротехнического состава, изготовленного с применением BaO2. Чувствительность к трению определяется по методике ГОСТ 13803-80, согласно которой удовлетворительным считается 4 класс чувствительности к трению выбранного для исследования модельного состава.

Получаемый по способу-прототипу пероксид бария обеспечивает модельному пиротехническому составу лишь 2 класс чувствительности к трению, что неприемлемо в производстве пиротехнических составов.

Снижение реакционной способности целевого продукта достигается в способе получения пероксида бария, включающем взаимодействие гидроксида бария с пероксидом водорода, отделение осадка монопергидрата пероксида бария, его сушку и термообработку продукта при 800 - 850oC с разложением пероксида бария в оксид до достижения степени разложения, равной 85 - 92%, а затем повторное окисление оксида бария кислородом.

Отличительными признаками заявляемого способа являются:

- термообработка продукта при 800 - 850oC с разложением пероксида бария в оксид до достижения степени разложения, равной 85 - 92%;

- повторное окисление оксида бария кислородом.

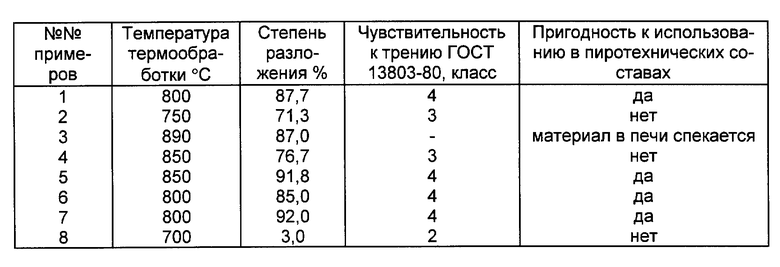

Исследования показали, что термообработка пероксида бария до образования оксида бария и последующее его окисление в указанных режимах приводит к получению пероксида бария с иными физико-химическими свойствами, чем, например, у прототипа. Изменения физико-химических свойств пероксида бария приведены в таблице.

При температуре термообработки пероксида бария ниже 800oC снижается степень разложения BaO2 и значительная часть пероксида после термообработки остается неразложенной, т. е. с неизменной структурой. Реакционная способность такого продукта выше требуемой.

При температуре термообработки выше 850oC увеличивается вероятность заплавления печи, растут энергозатраты.

При степени разложения пероксида бария ниже 85% оставшаяся доля неразложенного BaO2 повышает реакционную способность пероксида бария.

Повышение степени разложения пероксида бария выше 92% экономически нецелесообразно.

Способ осуществляют следующим образом. Водный раствор гидроксида бария с мас. долей Ba(OH)2•3H2O - 32,7% помещают в стальной эмалированный реактор с мешалкой и рубашкой охлаждения водой и нагрева паром. После достижения температуры раствора 25oC в реактор загружают раствор пероксида водорода. Полученную реакционную смесь выдерживают при постоянном перемешивании 15 мин при 25oC, а затем повышают температуру в реакторе до 55oC, подавая пар в рубашку реактора.

Образовавшуюся в реакторе суспензию монопергидрата пероксида бария разделяют, осадок сушат при температуре 100 - 120oC и затем его подают на термообработку, которую ведут при 800 - 850oC в электропечи барабанного типа до достижения степени разложения пероксида бария в оксид 85 - 92%, затем проводят окисление полученного оксида бария кислородом при 500 - 550oC в аналогичной электропечи.

Способ поясняется следующими примерами.

Пример 1. 612 кг водного раствора гидроксида бария с мас. долей Ba(OH)2•8H2O - 32,7% помещают в стальной эмалированный реактор с мешалкой и рубашкой для охлаждения водой и нагрева паром реакционной массы.

После достижения температуры раствора 25oC в реактор постепенно при перемешивании подают 98,9 кг раствора пероксида водорода с массовой долей 37,5% H2O2. Полученную реакционную смесь выдерживают 15 мин при 25oC, а затем повышают температуру в реакторе до 55oC путем подачи пара в рубашку реактора. Образовавшуюся в реакторе суспензию монопергидрата пероксида бария разделяют на фильтре. Осадок сушат при температуре 120oC, получают 104,3 кг сухой BaO2 с массовой долей BaO2 - 93%. Затем подают непрерывно со скоростью 4 - 6 кг/час на термообработку во вращающуюся барабанную электропечь диаметром 0,2 м, длиной 4 м.

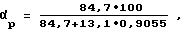

Термообработку ведут при 800oC до степени разложения пероксида бария в оксид 87,7%.

0,9055 - коэффициент пересчета BaO2 в BaO.

Степень разложения регулируют временем пребывания материала в печи за счет переключения скоростей вращения барабана, а контролируется химанализом проб продукта, отобранных из печи. Получают 94,8 кг оксида бария, содержащего 84,7% в мас. д. BaO и 13,1% мас.д. BaO2.

Полученный оксид бария подают непрерывно со скоростью 4 - 6 кг/час на окисление в другую вращающуюся барабанную электропечь аналогичных размеров, куда подается также кислород со скоростью 3 м3/час. Окисление ведут при температуре 500oC.

После выгрузки из печи и дробления получают 92,4 кг пероксида бария (массовая доля BaO2 - 90,5%; BaO - 7,7%) с пониженной реакционной способностью.

Чувствительность к трению модельного пиротехнического состава, полученного в данном примере, определенная по ГОСТ 13803-80, относится к 4 классу.

Пример 2 (выход за пределы по температуре обработки и степени разложения).

Пероксид бария, полученный как в примере 1, после сушки подают непрерывно со скоростью 4 - 6 кг/час на термообработку во вращающуюся барабанную электропечь. Термообработку ведут при температуре 750oC.

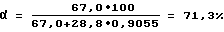

Получают 103,0 кг оксида бария с мас.д. BaO 67,0% и мас.д. BaO2 - 28,8%.

Степень разложения:

Полученный оксид бария окисляют как в примере 1. После выгрузки из печи и дробления получают 100,4 кг пероксида бария, мас. доля BaO2 в котором составляет 89,6%; BaO - 8,2%. Класс чувствительности к трению модельного состава (ГОСТ 13803-80) с использованием полученного BaO2 по примеру 2 - 3-тий.

Продукт не может быть использован в пиротехнике.

Пример 3. (выход за пределы по температуре обработки). Пероксид бария, полученный как в примере 1, подвергают термообработке при температуре 890oC до степени разложения пероксида бария в оксид 87%.

Материал в печи спекается, пристает к стенкам, режим неприемлем.

Растет потребляемая печью мощность.

Пример 4 (выход за пределы по степени разложения).

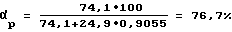

Пероксид бария по примеру 1 подвергают термообработке при 850oC до степени разложения 76,7%. Получают 102,2 кг оксида бария, содержащего в мас. д. 74,1 BaO и 24,9% в мас.д. BaO2.

Степень разложения BaO2:

Оксид бария окисляют, как в примере 1.

После выгрузки из печи и дробления получают 110,9 кг пероксида бария, содержащего в мас. долях 85,7% BaO2 и 11,9% BaO.

Чувствительность к трению, определенная по ГОСТ 13803-80 модельного состава с использованием пероксида бария, полученного в примере 4, 3 класс. Продукт не может применяться для изготовления пиротехнических составов.

Пример 6 ( α = 85%)

612 кг водного раствора гидроксида бария с массовой долей Ba(OH)2•8H2O 0 32,7% помещают в стальной эмалированный реактор с мешалкой и рубашкой для охлаждения водой и нагрева паром реакционной массы.

После достижения температуры раствора 25oC в реактор постепенно при перемешивании подают 98,9 кг раствора пероксида водорода с массовой долей 37,5% H2O2. Полученную реакционную смесь выдерживают 15 мин при 25oC, а затем повышают температуру в реакторе до 55oC путем подачи пара в рубашку реактора. Образовавшуюся в реакторе суспензию монопергидрата пероксида бария разделяют на фильтре. Осадок сушат при температуре 120oC, получают 104,3 кг сухой BaO2 с массовой долей BaO2 - 93%. Затем подают непрерывно со скоростью 4 - 6 кг/г на термообработку во вращающуюся барабанную электропечь диаметром 0,2 м, длиной 4 м.

Термообработку ведут при 800oC до степени разложения пероксида бария в оксид 85%.

Степень разложения регулируют временем пребывания материала в печи путем переключения скоростей вращения барабана, а контролируется химическим анализом проб продукта из печи.

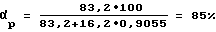

Получают 95,5 кг оксида бария, содержащего 83,2% мас.д. BaO и 16,2% мас. д. BaO2.

Степень разложения ,

,

где

0,9055 - коэффициент пересчета BaO2 в BaO.

Полученный оксид бария подают непрерывно со скоростью 4 - 6 кг/ч на окисление в другую вращающуюся барабанную электропечь аналогичных размеров, куда подается также кислород со скоростью 3 м3/час. Окисление ведут при температуре 500oC.

После выгрузки из печи и дробления получают 98,6 кг перекиси бария (массовая доля BaO2 - 90,0%, BaO - 7,7%) с пониженной реакционной способностью.

Чувствительность к трению модельного пиротехнического состава, полученного с использованием BaO2 по условиям данного примера, определенная по ГОСТ 13803-80, относится к 4 классу, следовательно, пероксид бария может быть использован для изготовления пиротехнических составов.

Пример 7 (α = 92%).

Пероксид бария, полученный как в примере 1, после сушки подают непрерывно со скоростью 4 - 6 кг/ч на термообработку во вращающуюся барабанную электропечь.

Термообработку ведут при температуре 800oC до степени разложения 92%. Степень разложения регулируют временем пребывания материала в печи путем переключения скоростей вращения барабана, а контролируется химическим анализом проб продукта из печи.

Получают 94,8 кг оксида бария, содержащего 85,7% в мас. долях BaO и 8,2% мас. долях BaO2.

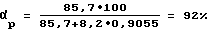

Степень разложения:

где

0,9055 - коэффициент пересчета BaO2 в BaO.

Полученный оксид бария подают непрерывно со скоростью 4 - 6 кг/ч на окисление в другую вращающуюся барабанную электропечь аналогичных размеров, куда подается также кислород со скоростью 3 м3/ч. Окисление ведут при температуре 500oC.

После выгрузки из печи и дробления получают 97,6 кг перекиси бария (массовая доля BaO2 - 90,4%, BaO - 7,2%) с пониженной реакционной способностью.

Чувствительность к трению модельного пиротехнического состава, полученного с использованием BaO2 по условиям данного примера, определенная по ГОСТ 13803-80, относится к 4-му классу. Пероксид бария может быть использован для изготовления пиротехнических составов.

Данные примеров сведены в таблицу.

В примере 8 таблицы приведены данные по способу-прототипу.

Технико-экономические преимущества заявляемого способа по сравнению со способом-прототипом состоят в получении пероксида бария 4 класса чувствительности к трению (в прототипе 2 класс), что позволяет использовать продукт в пиротехнических составах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водорастворимых солей бария из твердых отходов после выщелачивания плава сульфида бария | 1990 |

|

SU1824379A1 |

| Способ получения карбоната бария | 1988 |

|

SU1691305A1 |

| СПОСОБЫ ПОЛУЧЕНИЯ ТАНТАЛОВЫХ СПЛАВОВ И НИОБИЕВЫХ СПЛАВОВ | 2017 |

|

RU2697122C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА БАРИЯ ИЗ ШЛАМА ПОСЛЕ ВЫЩЕЛАЧИВАНИЯ ПЛАВА СУЛЬФИДА БАРИЯ | 1999 |

|

RU2183586C2 |

| СПОСОБ ПРОИЗВОДСТВА ТАНТАЛОВЫХ СПЛАВОВ | 2019 |

|

RU2770845C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОУГЛЕРОДНОГО МАТЕРИАЛА | 2005 |

|

RU2307068C2 |

| СПОСОБ РЕГЕНЕРАЦИИ МЕДНО-ХРОМОВОГО КАТАЛИЗАТОРА | 1994 |

|

RU2071378C1 |

| СПОСОБ ПРОИЗВОДСТВА ТАНТАЛОВЫХ СПЛАВОВ | 2014 |

|

RU2677399C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИШЕНЕЙ ДЛЯ ОСАЖДЕНИЯ ВТСП-ПЛЕНОК | 1992 |

|

RU2064717C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 2000 |

|

RU2172210C1 |

Сущность изобретения: гидроксид бария обрабатывают перекисью водорода, осадок монопергидрата пероксида бария отделяют, сушат и термообрабатывают при 800-850oС до степени разложения пероксида бария в оксид 85-92%. Оксид бария дополнительно окисляют кислородом. Получают пероксид бария 4 класса чувствительности к трению, что позволяет использовать продукт в пиротехнических составах. 1 табл.

Способ получения пероксида бария, включающий взаимодействие гидроксида бария с перекисью водорода, отделение осадка монопергидрата пероксида бария, его сушку и термообработку, отличающийся тем, что термообработку продукта ведут при температуре 800 - 850oC до достижения степени разложения пероксида бария в оксид бария 85 - 92%, а затем дополнительно проводят окисление оксида бария кислородом.

| Каталог "Продукция содовой подотрасли" | |||

| - Черкассы, 1989, с.37. |

Авторы

Даты

1998-12-20—Публикация

1991-12-27—Подача