ОБЛАСТЬ ТЕХНИКИ

[0001] Данное описание изобретения относится к производству танталовых сплавов. Данное описание изобретения относится также к катаной продукции из танталовых сплавов и полуфабрикатам, произведенным с применением способа, описанного в настоящем изобретении.

УРОВЕНЬ ТЕХНИКИ

[0002] Тантал представляет собой твердый, пластичный, кислотостойкий металл с высокой проводимостью и с плотностью 16,65 г/см3. Тантал имеет высокую температуру плавления - 3020°C. Тантал обычно применяют как легирующую присадку, и часто комбинируют с ниобием, чтобы повысить коррозионную стойкость ниобия. При смешивании с такими металлами как ниобий, тантал проявляет прекрасное сопротивление воздействию коррозионных сред, в том числе, минеральных кислот, большинства органических кислот, жидких металлов и большинства солей. Продукция из тантала применяется в авиакосмической промышленности и в производстве химического оборудования, кроме того, она применяется в медицине, присутствует, наряду с другими рынками, в сегментах сверхпроводников и электроники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] В неограничивающем варианте реализации изобретения, способ производства танталовых сплавов включает стадию, на которой проводят алюминотермическую реакцию для восстановления порошка пентаоксида тантала до металлического тантала.

[0004] В другом неограничивающем варианте реализации изобретения, способ производства танталовых сплавов включает стадию, на которой алюминотермические реакции проводят при помощи смеси реагентов, в которую входят: порошок пентаоксида тантала; по меньшей мере один из порошков оксида железа (III) и оксида меди (II); порошок пероксида бария; порошок металлического алюминия; и по меньшей мере один из порошков пентаоксида ниобия, металлического вольфрама и триоксида вольфрама.

[0005] В другом неограничивающем варианте реализации изобретения, способ производства танталовых сплавов включает стадию, на которой смесь реагентов помещают в реакционную емкость. Смесь реагентов включает: порошок пентаоксида тантала; по меньшей мере один из порошков оксида железа (III) и оксида меди (II); порошок пероксида бария; порошок металлического алюминия; и по меньшей мере один из порошков пентаоксида ниобия, металлического вольфрама и триоксида вольфрама. Между компонентами реакционной смеси инициируют алюминотермические реакции.

[0006] В другом неограничивающем варианте реализации изобретения, способ производства танталовых сплавов включает стадию, на которой формируют реакционную смесь, в которую вводят порошки пентаоксида тантала; оксида железа (III); оксида меди (II); пероксида бария; металлического алюминия и металлического вольфрама. По меньшей мере на донную поверхность графитовой реакционной емкости помещают слой порошка оксида магния. Реакционную смесь помещают в графитовую реакционную емкость поверх слоя оксида магния. Запальный провод из тантала или танталового сплава приводят в контакт с реакционной смесью. Реакционную емкость герметизируют в реакционной камере. Реакционную камеру вакуумируют. На запальный провод подают напряжение, чтобы инициировать алюминотермические реакции между компонентами реакционной смеси. В число продуктов алюминотермических реакций входят монолитные и полностью консолидированные корольки сплава, а шлаки выделяются в виде отдельной фазы. Корольки сплава содержат тантал и вольфрам. Фаза шлака содержит оксиды алюминия и бария. Продукты реакции охлаждают до комнатной температуры. Продукты реакции удаляют из реакционной емкости. Шлак и корольки разделяют.

[0007] Следует понимать, что раскрытое и описанное изобретение не ограничивается описанными в данном документе вариантами его реализации.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0008] Различные особенности и характеристики неограничивающих и неисчерпывающих вариантов реализации изобретения, раскрытые и описанные в данном документе, будет проще понять при помощи приложенных фигур, где:

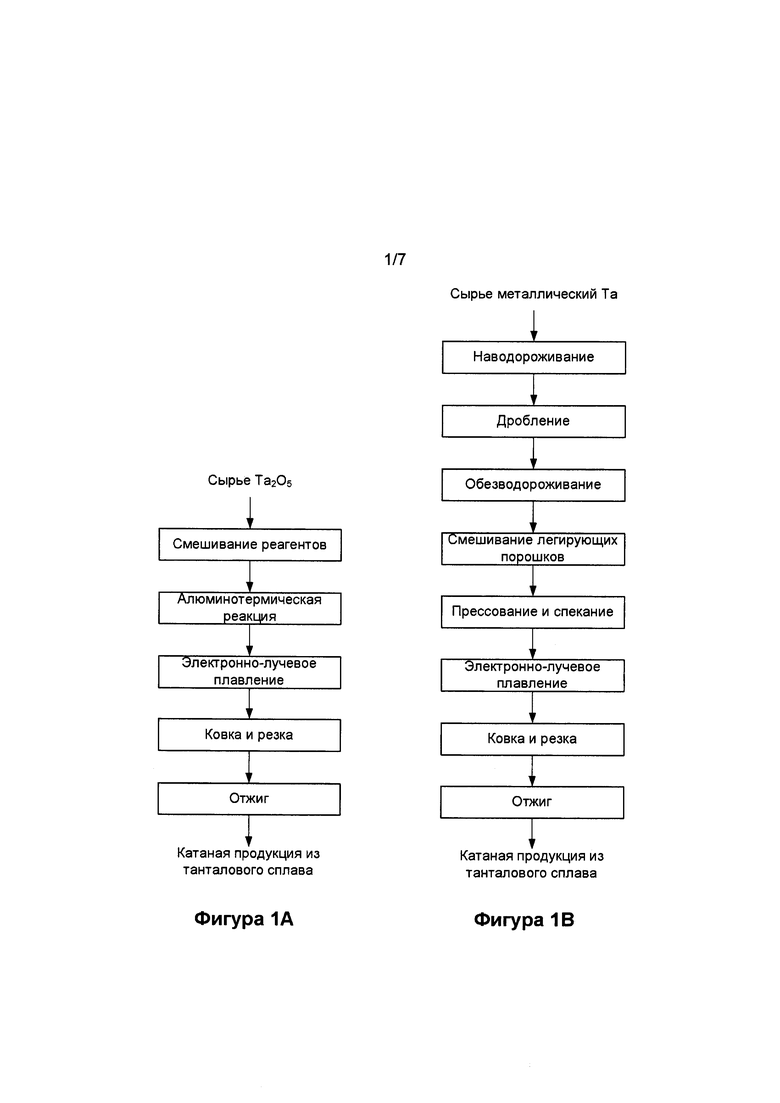

[0009] Фигура 1А представляет собой схему технологического процесса, которая иллюстрирует последовательность технологических операций производства катаной продукции из танталового сплава, полученного из пентаоксида тантала, применявшегося в качестве сырья; Фигура 1В представляет собой схему технологического процесса, которая иллюстрирует последовательность технологических операций производства катаной продукции из танталового сплава, полученного из металлического тантала, применявшегося в качестве сырья;

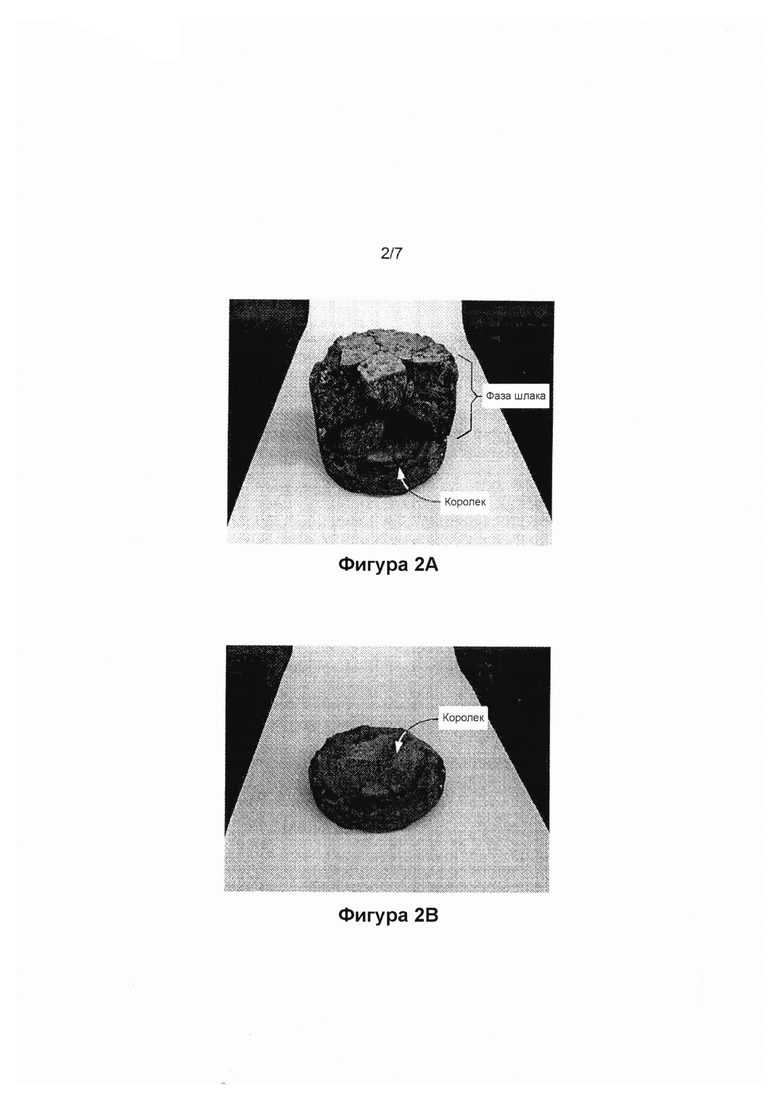

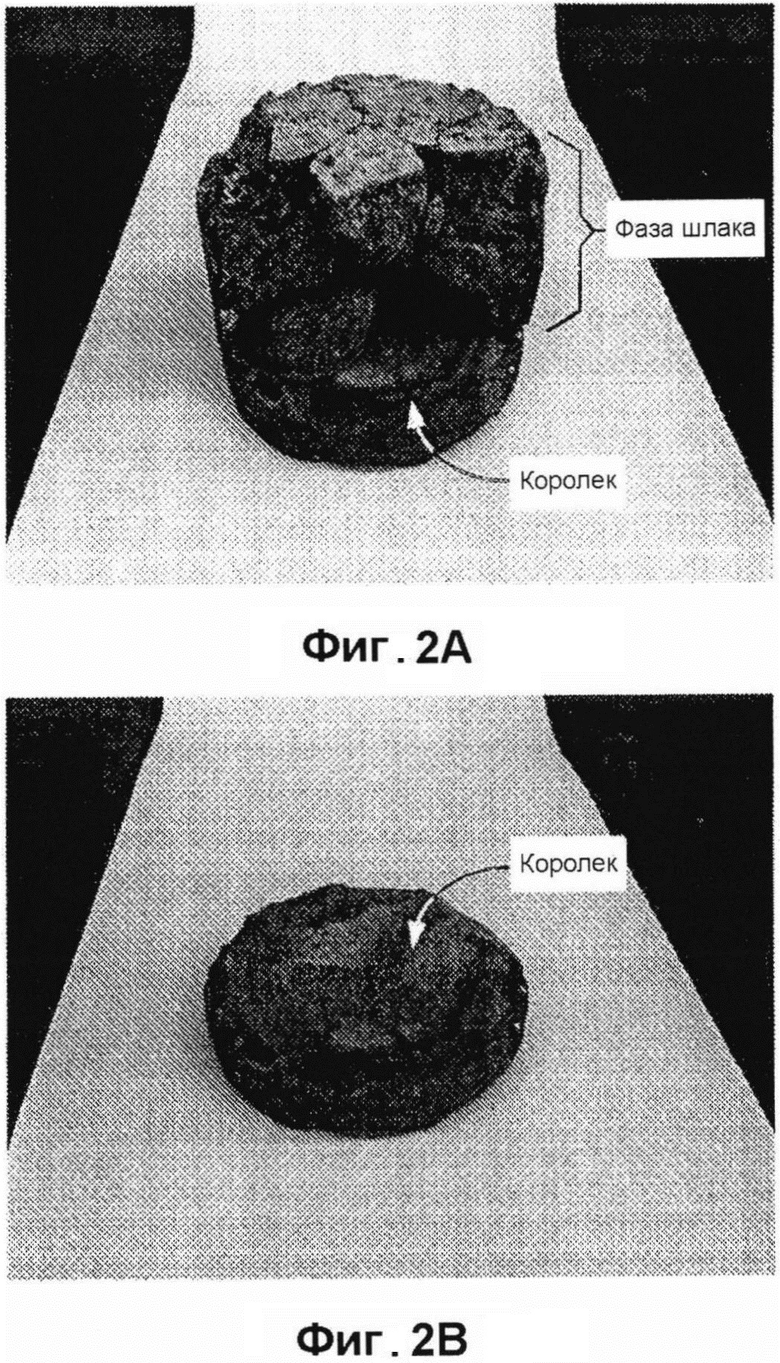

[0010] Фигура 2А представляет собой фотографии продуктов алюминотермической реакции, включая четко оформленные и разделенные королек и фазу шлака; Фигура 2В представляет собой фотографии королька, показанного на Фигуре 2А, после удаления фазы шлака;

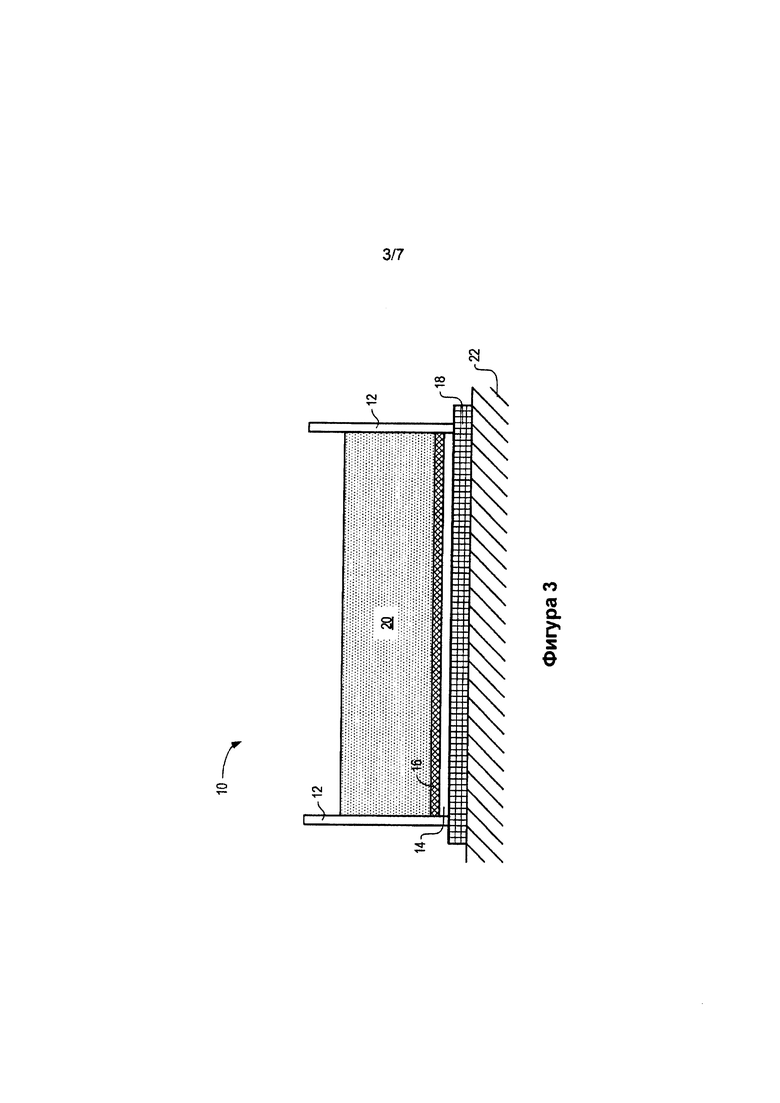

[0011] Фигура 3 иллюстрирует схематическую диаграмму (не в масштабе) поперечного сечения емкости, в которой проводится алюминотермическая реакция;

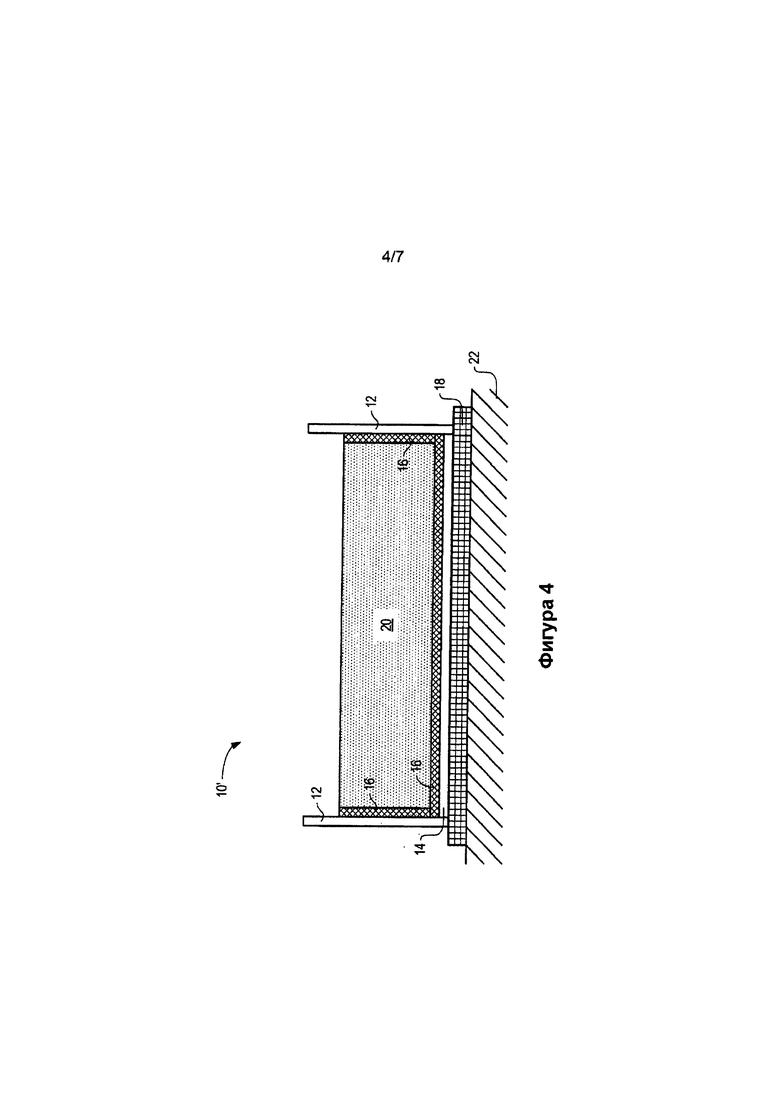

[0012] Фигура 4 иллюстрирует схематическую диаграмму (не в масштабе) поперечного сечения емкости, в которой проводится алюминотермическая реакция;

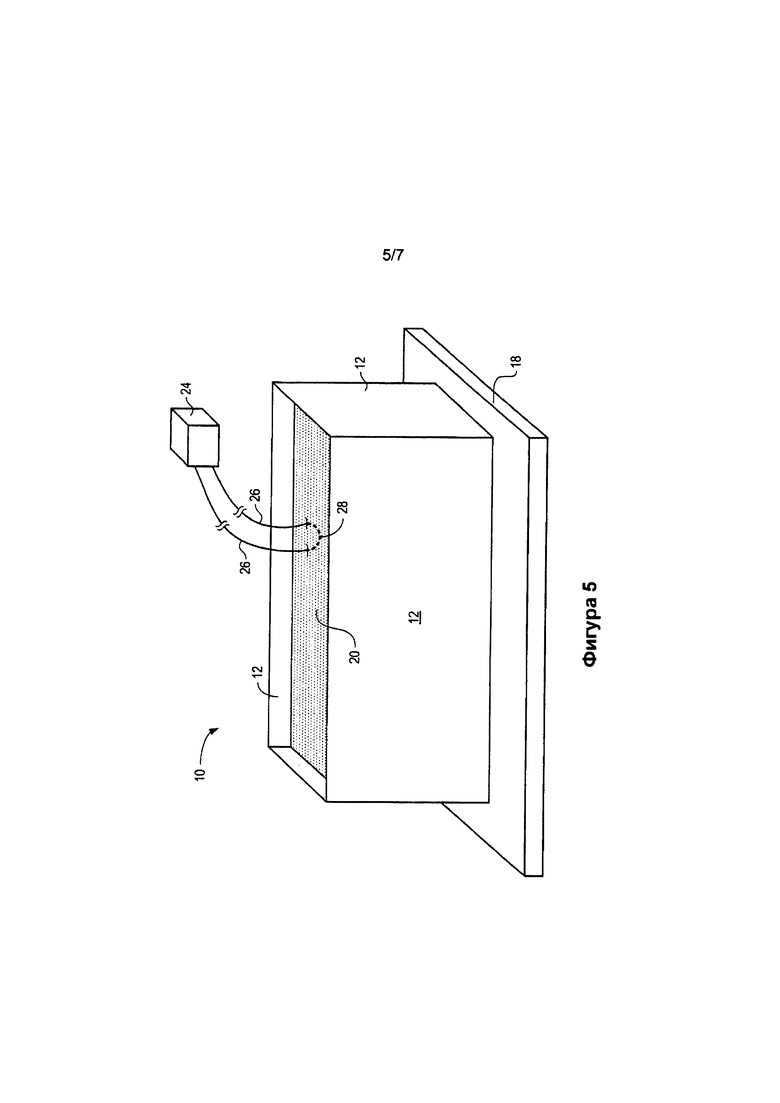

[0013] Фигура 5 иллюстрирует схематическую диаграмму вида в перспективе (не в масштабе) емкости, в которой проводится алюминотермическая реакция;

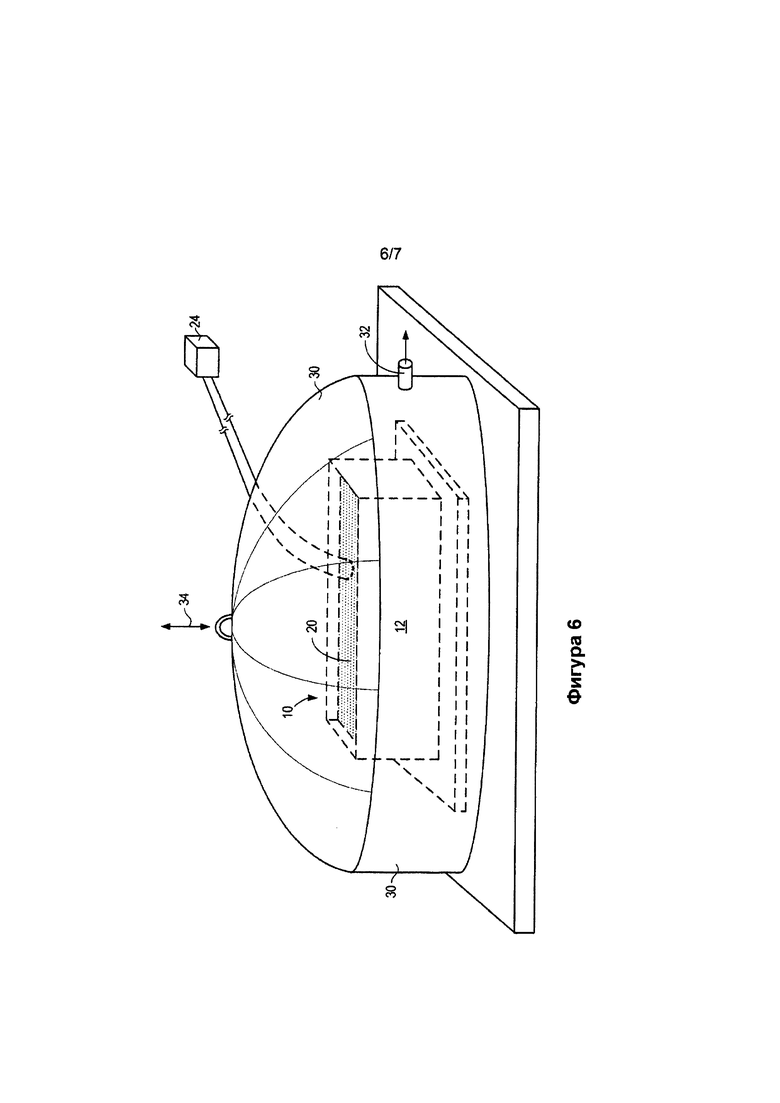

[0014] Фигура 6 иллюстрирует схематическую диаграмму вида в перспективе (не в масштабе) емкости, в которой проводится алюминотермическая реакция, загерметизированной внутри реакционной камеры; и

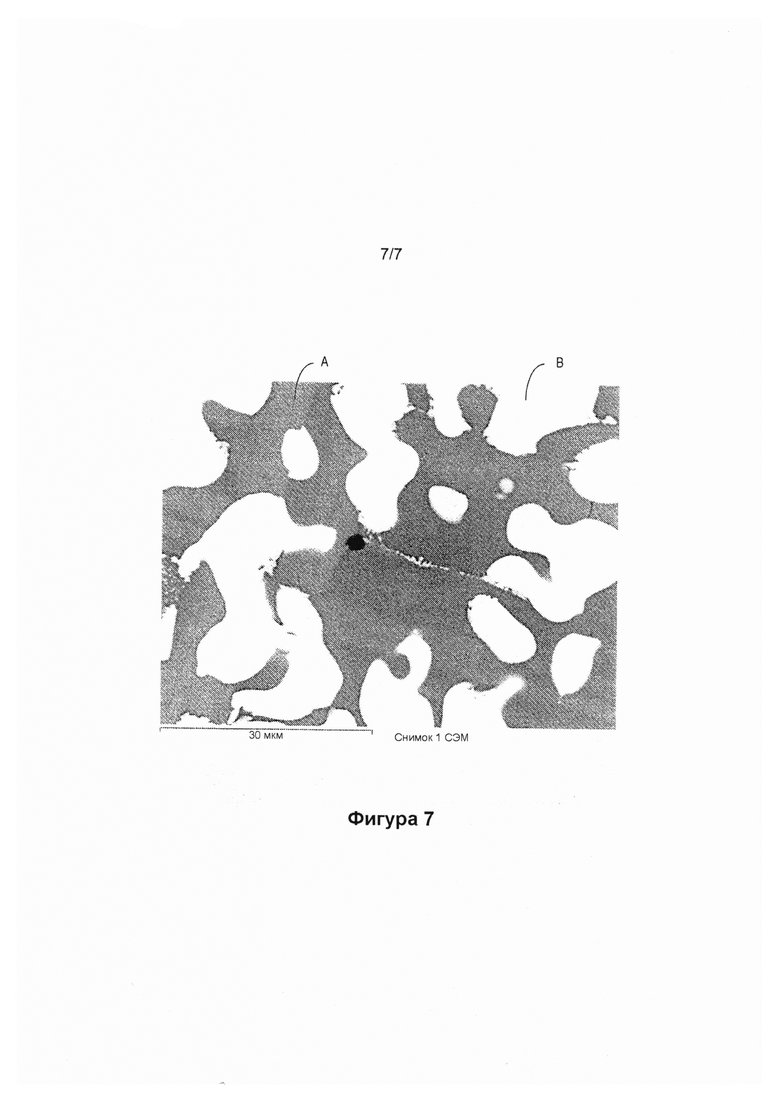

[0015] Фигура 7 иллюстрирует полученную при помощи сканирующей электронной микроскопии (СЭМ) фотографию микроструктуры корольков танталового сплава, полученного в результате алюминотермической реакции, включающей в качестве реагента пентаоксид тантала.

[0016] Читателю станут понятны вышеизложенные сведения, также как и другая информация, при рассмотрении следующего подробного описания различных неограничивающих и неисчерпывающих вариантов реализации изобретения в соответствии с данным документом.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0017] Различные варианты реализации изобретения, описанные и проиллюстрированные в данном документе, имеют целью обеспечить общее понимание функционирования, принципа действия и реализации описанного способа производства продукции из танталовых сплавов. Понятно, что различные варианты реализации изобретения, описанные и проиллюстрированные в данном документе, являются неограничивающими и неисчерпывающими. Таким образом, изобретение необязательно ограничено описанием различных неограничивающих и неисчерпывающих вариантов реализации, описанных в данном документе. Особенности и характеристики, проиллюстрированные и/или описанные в связи с различными вариантами реализации изобретения, могут быть объединены с особенностями и характеристиками других вариантов реализации изобретения. Такие модификации и вариации предназначены для включения в объем изобретения, описанного в данном документе. В связи с этим, в формулу изобретения могут быть внесены поправки для изложения любых особенностей или характеристик, точно или по сути описанных в, или иным образом точно или по существу защищенных данным документом. Кроме того, Заявитель оставляет за собой право изменять формулу изобретения, чтобы прямо отказываться от особенностей или характеристик, которые могут присутствовать в прототипе. Таким образом, любые такие поправки соответствуют требованиям 35 U.S.С. §§112(a) and 132(a). Различные варианты реализации изобретения, раскрытые и описанные в данном документе, могут включать, состоять из или по существу состоять из особенностей и характеристик, различным образом описанных ниже.

[0018] Кроме того, любой числовой диапазон, описанный в данном документе, предполагает включение всех под-диапазонов той же числовой разрядности, находящихся внутри описанного диапазона. Например, диапазон "1,0 до 10,0" предназначен для включения всех поддиапазонов между (и включая) описанное минимальное значение 1,0 и описанное максимальное значение 10,0, иными словами, имеющих минимальное значение равное или более 1,0 и максимальное значение равное или меньшее 10,0, таких, например, как от 2,4 до 7,6. Любое максимальное числовое ограничение, указанное в данном документе, предназначено для включения всех более низких числовых ограничений, имеющих отношение к данной теме, и любое минимальное числовое ограничение, указанное в данном документе, предназначено для включения всех более высоких числовых ограничений, имеющих отношение к данной теме. Соответственно, Заявитель оставляет за собой право изменять данный документ, включая формулу изобретения, чтобы более точно описать любой поддиапазон, имеющий отношение к данной теме, внутри диапазонов, точно описанных в данном документе. Все такие диапазоны подлежат полному описанию ниже, так что изменения, предназначенные для точного описания таких поддиапазонов, будут соответствовать требованиям 35 U.S.С. §§112(a) и 132(a).

[0019] Любой патент, публикация или другие раскрывающие материалы, которые упоминаются в данном документе, введены в него ссылками во всей полноте, если не указано иное, но только в тех случаях, когда включенный материал не противоречит существующим описаниям, определениям, утверждениям или другим материалам, точно сформулированным в данном описании изобретения. Поэтому, в той мере, в которой это требуется, описание изобретения, представленное в данном документе, заменяет собой любые противоречащие материалы, включенные в документ посредством ссылок. Любой материал или его часть, который, как считается, должен быть включен в данный документ посредством ссылок, но который противоречит существующим определениям, утверждениям или другим материалам, описанным в данном документе, вводится только в тех случаях, когда он не противоречит материалу, представленному в описании данного изобретения. Заявители оставляют за собой право изменять данный документ, чтобы точно описать любой объект или его часть, введенные в документ ссылками.

[0020] Элементы, указанные в данном документе в единственном числе, определены здесь как представляющие один или большее количество соответствующих элементов, если не указано иное. Таким образом, термин "один" в данном документе подразумевает "один или более, чем один" (т.е., "по меньшей мере один"). Например, "компонент" означает один или более компонентов, и, таким образом, возможно, более чем один компонент может быть использован или применен в описанных вариантах реализации данного изобретения. Кроме того, использование существительного в единственном числе включает множественное число, а использование существительного во множественном числе включает единственное число, если по контексту не требуется иное.

[0021] Металлические тантал и ниобий исходно могут быть получены из тантал-содержащих и ниобий-содержащих минеральных руд, таких как, например, танталит и ниобит (колумбит): (Fe, Mn) (Ta, Nb)2O6. В общем случае, если эти минеральные руды содержат больше тантала, чем ниобия, их называют танталитом, а если в них содержание ниобия выше, чем тантала, то эти руды называют ниобитом или колумбитом. Эти минеральные руды добывают и обогащают путем дробления, гравитационной сепарации, и обработки фтористоводородной кислотой (HF) для получения сложных солей фтористоводородной кислоты, таких как H2(TaF7) и H2(NbOF5). Фториды тантала и ниобия можно отделять друг от друга при помощи экстрагирования жидкости жидкостью, с применением воды и органических растворителей, таких как циклогексанон. Разделенные фториды металлов подлежат дальнейшей обработке для получения промышленного сырья.

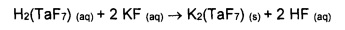

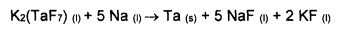

[0022] Например, фториды тантала обрабатывают фторидом калия до выпадения осадка гептафтортанталата калия:

Для получения очищенного металлического тантала, осадок гептафтортанталата калия собирают и восстанавливают расплавом натрия:

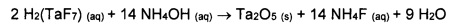

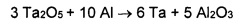

Альтернативно, фториды тантала можно обрабатывать аммиаком, чтобы в осадок выпал пентаоксид тантала:

Производство пентаоксида тантала при помощи аммиака сопряжено с меньшими затратами, чем процесс восстановления натрием, и, следовательно, пентаоксид тантала представляет собой менее дорогое химическое сырье, чем первичный металлический тантал, восстановленный натрием.

[0023] Рафинированный и очищенный металлический тантал, получаемый в процессе восстановления натрием, применяется, главным образом, в промышленном производстве электронных компонентов, таких как конденсаторы и высокомощные резисторы. Высокие затраты на производство первичного металлического тантала, восстановленного натрием, в комбинации с высоким спросом со стороны электронной промышленности, который создает стимул для роста цен, делают его сравнительно дорогим промышленным сырьем. Эта высокая стоимость создает трудности производителям танталовых сплавов и катаной продукции. Производителям танталовых сплавов и катаной продукции нет необходимости в использовании исходных материалов того уровня рафинирования и очистки, который обеспечивается в процессе восстановления натрием. Кроме того, получение сплавов тантала с другими металлами требует применения высокозатратной технологии переработки порошка для получения прессованного порошкового материала, пригодного для электронно-лучевой переплавки с целью гомогенизации и очистки от примесей.

[0024] По сравнению с большинством металлов, у тантала высокая температура плавления. Поэтому сплавление тантала с другими элементами, такими как ниобий или вольфрам, например, которые тоже имеют относительно высокие температуры плавления, обычно требует применения электроннолучевой печи для плавления прессованного порошкового материала, включающего в себя горячепрессованную и спеченную смесь порошка тантала и порошка другого компонента сплава. Кроме того, тантал относительно пластичен. Следовательно, беспримесный танталовый лом или первичный металл, полученный в процессе восстановления натрием, например, обычно приходится охрупчивать наводороживанием, прежде чем дробить для перевода в порошковую форму. Кроме того, для получения исходного прессованного порошкового материла для плавления в электронно-лучевой печи, перед горячим прессованием и спеканием с порошками других компонентов сплава, наводороженный танталовый порошок обычно требуется освободить от водорода. Этот процесс наводороживания-обезводороживания (HDH), который сопряжен со значительными затратами и требует технологической инфраструктуры, включая печь для наводороживания, дробильную установку, пресс, вакуумную печь и оборудование для прессовки/спекания, существенно увеличивает затраты на производство танталовых сплавов сверх и без того высоких затрат на используемый в качестве исходного материала первичный металлический тантал, восстановленный натрием.

[0025] На последующей стадии электронно-лучевого плавления прессованных и спеченных порошковых материалов, включающих тантал и другие компоненты сплавов, могут возникать дополнительные проблемы. На макроскопическом уровне, порошки тантала и других компонентов сплава гомогенно смешивают перед прессованием и спеканием. Тем не менее, полученные в результате прессованные порошковые материалы не являются гомогенным твердым раствором, включающим компоненты сплава полностью растворенными в танталовой матрице. Вместо этого, прессованные порошковые материалы содержат дискретные и изолированные регионы или включения компонентов сплава, таких как вольфрам, распределенный в относительно непрерывном регионе или фазе металлического тантала. Дискретные регионы компонентов сплава и регионы тантала этой многофазной микроструктуры соответствуют различным частицам порошка, которые металлургически связаны в прессованном порошковом материале.

[0026] Электронно-лучевое плавление прессованного порошкового материала проводят для гомогенизации, очистки состава сплава и получения слитка с однородной микроструктурой, пониженными уровнями относительно летучих примесей, с полностью растворенными указанными компонентами сплава, которые равномерно распределены в танталовой матрице в виде твердого раствора. Тем не менее, на практике могут возникнуть трудности с перемешиванием жидких фаз тугоплавких материалов, таких как, например, тантал, ниобий и вольфрам, при помощи электронно-лучевого плавления. Например, сравнительно маленький бассейн расплава и отсутствие в нем перегрева могут затруднять тщательное перемешивание жидкой фазы. Кроме того, вытекание расплавленного материала из прессованного порошкового материала в бассейн расплава в электронно-лучевых плавильных печах может уменьшать степень дисперсности компонентов сплава. При этом современные промышленные печи для электронно-лучевой плавки не пригодны для создания дополнительного турбулентного перемешивания бассейна расплава, которое могло бы повысить степень дисперсности и улучшить гомогенизацию компонентов сплава.

[0027] Способы, описанные в данном документе, направлены на производство сплавов на основе тантала и катаной продукции, с использованием в качестве сырья пентаоксида тантала, в отличие от производства сплавов на основе тантала и катаной продукции с использованием в качестве сырья первичного тантала, восстановленного натрием, или его лома. В различных вариантах реализации изобретения, способ производства танталовых сплавов может включать проведение алюминотермической реакции для восстановления порошка пентаоксида тантала до металлического тантала. Фигуры 1А и 1В представляют собой схемы технологического процесса, иллюстрирующие экономию на технологической инфраструктуре, которую обеспечивает основанный на алюминотермической реакции способ, описанный в данном документе (Фигура 1А), по сравнению с процессом, в котором в качестве сырья для производства катаной продукции из танталовых сплавов используется металлический тантал (Фигура 1В).

[0028] Основанные на алюминотермической реакции способы, описанные в данном документе, исключают необходимость в: (1) сравнительно дорогом первичном восстановленном натрием металлическом тантале; (2) высокозатратном процессе HDH; и (3) стадиях прессования и спекания, необходимых для производства прессованного порошкового материала для плавления в электронно-лучевой печи. Способы, описанные в данном документе, обеспечивают прямое производство консолидированных корольков танталового сплава, которые можно непосредственно помещать в электронно-лучевую плавильную печь для очистки состава сплава. Корольки танталового сплава, полученные при помощи описанных в данном документе способов, основанных на алюминотермической реакции, включают также компоненты сплава, полностью растворенные в танталовой матрице, что способствует получению однородной микроструктуры и однородно распределенных по танталовой матрице компонентов сплава в слитках из танталового сплава, произведенных прямым электронно-лучевым плавлением и отливкой.

[0029] В данном документе термин "алюминотермическая(ие) реакция(и)" относится к высокотемпературным экзотермическим окислительно-восстановительным химическим реакциям между металлическим алюминием (действующим как восстановитель) и пероксидом металла и/или оксидами металла (действующими как окислители). Продуктами алюминотермических реакций являются шлаки на основе оксида алюминия (Al2O3) и эквивалентное количество восстановленного металла. В данном документе термин "королек" (и его множественная форма, "корольки") относится к уплотненному и отвержденному металлу или сплаву, составляющему часть продуктов алюминотермических реакций.

[0030] На Фигуре 2А показана фотография продуктов алюминотермической реакции, включающих явно выраженные корольки и явно выраженную фазу шлака. В течение и/или после алюминотермической реакции оксидные продукты реакции могут объединяться в менее плотную шлаковую фазу, а металлические продукты - в более плотную фазу сплава. Фазы могут разделяться и затвердевать в четко выраженные корольки сплава и отдельную шлаковую фазу, как показано, например, на Фигуре 2А. На Фигуре 2В представлена фотография корольков, показанных на Фигуре 2А, после удаления шлаковой фазы. Металлические продукты алюминотермических реакций могут объединяться и затвердевать в виде монолитных, полностью консолидированных и не хрупких корольков сплава, как показано, например, на Фигуре 2В.

[0031] Применение алюминотермических реакций для производства танталовых сплавов включает выбор реагентов для производства: (1) конкретных компонентов сплава; (2) летучих (расходуемых) компонентов сплава, которые снижают температуру плавления полуфабриката сплава на основе тантала; и (3) тепловой энергии, достаточной для достижения температур реакции, которая будет приводить к плавлению и объединению металлических продуктов в сплав на основе тантала, а также будет вызывать выделение расплавленных шлаковых продуктов в фазу, которая отделяется от расплавленных металлических продуктов, так что расплавленные продукты реакции при затвердевании превращаются в монолитный, полностью консолидированный и не хрупкий королек танталового сплава и отдельную фазу шлака.

[0032] Промышленные танталовые сплавы включают, например, бинарные тантал-ниобиевые сплавы (например, Ta-40Nb (UNS R05240)) и бинарные тантал-вольфрамовые сплавы (например, Ta-2.5W (UNS R05252) и Та-10W (UNS R05255)). Ta-40Nb номинально содержит, по весу, 40% ниобия, остальное составляют тантал и случайные примеси; Ta-2,5W номинально содержит, по весу, 2,5% вольфрама, остальное составляют тантал и случайные примеси; и Ta-10W номинально содержит, по весу, 10% вольфрама, остальное составляют тантал и случайные примеси.

[0033] Например, для получения тантал-ниобиевого сплава конкретного химического состава, в различных вариантах реализации изобретения, набор реагентов должен включать порошок металлического алюминия (в качестве восстановителя), порошок пентаоксида тантала (в качестве источника тантала и окислителя) и порошок пентаоксида ниобия (в качестве источника ниобия и окислителя). В других вариантах реализации изобретения, например, для получения тантал-вольфрамового сплава конкретного химического состава, набор реагентов должен включать порошок металлического алюминия (в качестве восстановителя), порошок пентаоксида тантала (в качестве источника тантала и окислителя) и порошок триоксида вольфрама (в качестве источника вольфрама и окислителя). В других вариантах реализации изобретения, например, для получения тантал-вольфрамового сплава конкретного химического состава, набор реагентов должен включать порошок металлического алюминия (в качестве восстановителя), порошок пентаоксида тантала (в качестве источника тантала и окислителя) и порошок металлического вольфрама (в качестве инертного источника вольфрама). Реагирующие или инертные источники других компонентов сплавов на основе вольфрама, получаемых в алюминотермических реакциях, специалисты в данной отрасли могут определить исходя из запланированного состава сплава, который требуется получить, и на основе информации, раскрытой в данном документе.

[0034] Тантал и сплавы на его основе, такие как Ta-40Nb, Ta-2,5W и Ta-10W имеют сравнительно высокие температуры плавления. Например, чистый тантал плавится при 3020°C, Ta-40Nb плавится при 2705°C, Ta-2,5W плавится при 3005°C, и Ta-10W плавится при 3030°C. Из-за этих сравнительно высоких температур плавления, алюминотермические реагенты для получения металлических продуктов можно выбирать такими, чтобы они образовывали летучие (расходуемые) компоненты сплава. Летучие (расходуемые) компоненты сплава способствуют плавлению и коалесценции металлических продуктов, полученных в алюминотермической реакции, в сплав на основе тантала, путем снижения температуры плавления сплава. В данном документе термин "летучие (расходуемые) компонент(ы) сплава" относится к таким элементам как медь и железо, которые сравнительно более летучи, чем указанные выше компоненты танталовых сплавов (например, Та, Nb, W) и, следовательно, их концентрации можно легко уменьшить до уровней случайных примесей в сплавах на основе тантала, очищенных при помощи электронно-лучевого плавления. Исходный(е) реагент(ы), которые используются для получения "летучих (расходуемых) компонент(ов) сплава" могут упоминаться как "расходуемый(е) оксид(ы) металла."

[0035] Добавка к танталу железа в качестве легирующего компонента снижает температуру плавления. Например, тантал, содержащий 5% железа по весу, плавится при 2500°C, в отличие от 3020°C в случае чистого тантала. Аналогично, медь снижает температуру плавления чистого тантала и танталовых сплавов. При этом железо и медь быстро образуются при алюминотермическом восстановлении оксида железа (III) и оксида меди (II), соответственно, и обе алюминотермические реакции генерируют большое количество теплоты, что приводит к высоким температурам реакции. Кроме того, железо и медь относительно более летучи, чем тантал, ниобий и вольфрам, и, следовательно, быстро выводятся из матрицы танталового сплава при помощи электроннолучевой плавки.

[0036] В различных вариантах реализации изобретения, расходуемые реагенты - оксиды металлов - могут включать порошок оксида железа (III), порошок оксида меди (II) или оба эти реагента. Другие расходуемые реагенты - порошки оксидов металлов - которые могут оказаться пригодными для генерирования теплоты реакции и получения летучих (расходуемых) компонентов, снижающих температуру плавления получаемых сплавов на основе тантала, включают, например, диоксид марганца, оксид никеля (II), оксид кобальта (II), оксиды хрома и оксиды молибдена. Хотя эти дополнительные расходуемые оксиды могут быть реакционноспособными в алюминотермических реакциях, для алюминотермического производства сплавов на основе тантала они могут оказаться менее подходящими, чем оксиды железа (III) и меди (II).

[0037] Как и оксиды железа (III) и меди (II), порошок диоксида марганца восстанавливается алюминиевым порошком с выделением значительной теплоты реакции. Расходуемый марганец в полученном сплаве на основе тантала тоже можно легко удалить при помощи электронно-лучевой плавки. Тем не менее, температура кипения марганца (2060°C) значительно ниже температуры кипения меди и железа (2562°C и 2862°C, соответственно); следовательно, марганец может ограничивать температуру алюминотермических реакций, в которых принимает участие пентаоксид тантала, а это может привести к неполному разделению фаз металла и шлака. Оксиды никеля (II) и кобальта (II) реагируют с алюминием менее активно, чем оксиды железа (III) и меди (II). Кроме того, металлические никель и кобальт склонны к образованию интерметаллических соединений с танталом. Оксиды хрома токсичны и, следовательно, менее пригодны в качестве реагентов, чем оксиды железа (III) и меди (II). У металлического молибдена давление паров значительно ниже, чем у железа и меди, поэтому его труднее удалять из матрицы танталового сплава электронно-лучевой плавкой, чем железо и медь.

[0038] Для генерирования теплоты, достаточной для достижения температур реакции, при которых происходит образование сплава и отделение фазы шлака, в различных вариантах реализации изобретения, реагенты могут также включать алюминотермический ускоритель. Алюминотермический ускоритель представляет собой соединение, принимающее участие в реакции, которое окисляет алюминий и генерирует большие количества теплоты реакции, но не приводит к получению объема восстановленного металла, который коалесцируется в матрицу танталового сплава. К примерам теплотворных ускорителей можно отнести, например, хлорат калия и пероксид бария.

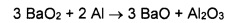

[0039] В различных вариантах реализации изобретения, реагенты могут включать порошок пероксида бария. Пероксид бария реагирует с алюминием при условиях алюминотермической реакции, продуктами которой являются оксид бария и оксид алюминия. Оксид бария имеет благоприятное фазовое соотношение с оксидом алюминия, и шлаки, включающие смесь этих оксидов, имеют значительно более низкие температуры плавления, чем шлаки, содержащие, главным образом, оксид алюминия. Например, у состава 32 моль % оксида бария в оксиде алюминия температура плавления 1870°C, тогда как у чистого оксида алюминия она составляет 2072°C. Следовательно, шлаки, включающие смесь таких продуктов реакции как оксид бария и оксид алюминия, будут быстрее выделяться в отдельную фазу из расплавленного и коалесцированного танталового сплава в условиях алюминотермической реакции, что способствует получению монолитного, полностью консолидированного и не хрупкого королька танталового сплава и отдельной фазы шлака. В различных вариантах реализации изобретения, реагенты могут по существу не включать хлорат калия, а это означает, что хлорат калия присутствует в реакционной смеси не более, чем на уровнях случайных примесей.

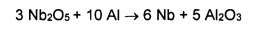

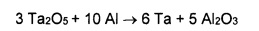

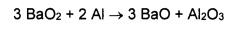

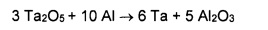

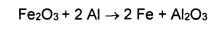

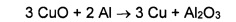

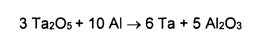

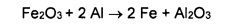

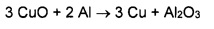

[0040] Способ получения танталовых сплавов может включать проведение алюминотермической реакции между реагентами, включающими порошок металлического алюминия (Al), порошок пентаоксида тантала (Ta2O5), порошок пентаоксида ниобия (Nb2O5), по меньшей мере один из порошков оксида железа (III) (Fe2O3) и оксида меди (II) (CuO), и порошок пероксида бария (BaO2). Алюминотермические реакции могут протекать, например, в соответствии со следующими химическими уравнениями:

[0041] Продукты алюминотермических реакций могут включать фазу шлака, содержащую смесь оксида алюминия (Al2O3) и оксида бария (BaO), и отдельный монолитный, полностью консолидированный и не хрупкий королек танталового сплава. Сплав на основе тантала может включать ниобий, железо, медь, алюминий, а остальное составляют тантал и случайные примеси. Чтобы получить слиток очищенного танталового сплава, содержание железа, меди и алюминия можно уменьшить до уровней случайных примесей при помощи электронно-лучевой плавки королька танталового сплава.

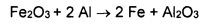

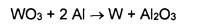

[0042] Способ получения танталовых сплавов может включать проведение алюминотермической реакции между реагентами, включающими порошок металлического алюминия (Al), порошок пентаоксида тантала (Ta2O5), порошок триоксида вольфрама (WO3), по меньшей мере один из порошков оксида железа (III) (Fe2O3) и оксида меди (II) (CuO), и порошок пероксида бария (BaO2). Алюминотермические реакции могут протекать, например, в соответствии со следующими химическими уравнениями:

[0043] Продукты алюминотермических реакций могут включать фазу шлака, содержащую смесь оксида алюминия (Al2O3) и оксида бария (BaO), и отдельный монолитный, полностью консолидированный и не хрупкий королек танталового сплава. Сплав на основе тантала может включать вольфрам, железо, медь, алюминий, а остальное составляют тантал и случайные примеси. Чтобы получить слиток очищенного танталового сплава, содержание железа, меди и алюминия можно уменьшить до уровней случайных примесей при помощи электронно-лучевой плавки королька танталового сплава.

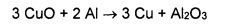

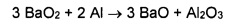

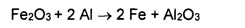

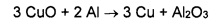

[0044] Способ получения танталовых сплавов может включать проведение алюминотермической реакции между реагентами, включающими порошок металлического алюминия (Al), порошок металлического вольфрама (W), порошок пентаоксида тантала (Ta2O5), по меньшей мере один из порошков оксида железа (III) (Fe2O3) и оксида меди (II) (CuO), и порошок пероксида бария (BaO2). Алюминотермические реакции могут протекать, например, в соответствии со следующими химическими уравнениями:

[0045] Продукты алюминотермических реакций могут включать фазу шлака, содержащую смесь оксида алюминия (Al2O3) и оксида бария (BaO), и отдельный монолитный, полностью консолидированный и не хрупкий королек танталового сплава. Сплав на основе тантала может включать вольфрам, железо, медь, алюминий, а остальное составляют тантал и случайные примеси. Чтобы получить слиток очищенного танталового сплава, содержание железа, меди и алюминия можно уменьшить до уровней случайных примесей при помощи электронно-лучевой плавки королька танталового сплава.

[0046] Состав и относительные количества порошков реагентов могут быть определены, исходя из металлургического состава запланированного к получению танталового сплава и стехиометрии алюминотермических реакций. Например, для получения целевого сплава Ta-40Nb, с весовым отношением 60:40 Ta:Nb, исходя из веса металлов, можно рассчитать вес каждого из реагентов в подаваемой смеси, включающей пентаоксид тантала и пентаоксид ниобия. Например, для получения целевого сплава Ta-2,5W, с весовым отношением 97,5:2,5 Ta:W, исходя из веса металлов, можно рассчитать вес каждого из реагентов в подаваемой смеси, включающей пентаоксид тантала и металлический вольфрам или триоксид вольфрама. Относительные соотношения веса металла в предшественнике металлического тантала (Ta2O5) и предшественниках запланированных компонентов сплава, таких как, например, предшественник металлического ниобия (Nb2O5) или предшественник металлического вольфрама (W или WO3), может быть скорректировано для учета потерь за счет перехода в фазу шлака, что может уменьшать относительное количество металла (например, Ta, Nb, или W), которое содержит полученный королек.

[0047] В тех вариантах реализации изобретения, в которых состав целевого сплава представляет собой вольфрамсодержащий сплав на основе тантала, такой как Ta-2,5W, в качестве добавки к металлическому танталу, полученному из алюминотермически восстановленного предшественника пентаоксида тантала, можно использовать порошок металлического вольфрама, в качестве инертного предшественника вольфрама. Порошок металлического вольфрама может упоминаться как "реагент" или "предшественник", обеспечивающий подачу вольфрама для легирования тантала, несмотря на тот факт, что порошок металлического вольфрама может быть химически инертным в условиях протекания алюминотермической реакции, и в течение реакций остается в нулевой (элементарной) степени окисления (Wo). В таких вариантах реализации изобретения, предшественник металлического вольфрама не вносит вклада в генерацию тепла в течение алюминотермических реакций. Вместо этого, порошок металлического вольфрама в реакционной смеси играет роль поглотителя тепла, который уменьшает доступную тепловую энергию экзотермической реакции и снижает температуру реакции. Соответственно, избыточное количество вольфрама в исходной реакционной смеси может снижать степень превращения реагентов, уменьшая выход реакции и препятствуя разделению фаз сплав-шлак.. В различных вариантах реализации изобретения, включающих присутствие предшественника металлического вольфрама в реакционной смеси, количество вольфрама может быть ограничено величиной 7% реакционной смеси относительно общего веса металла.

[0048] Относительное количество расходуемого порошка оксида металла (такого как, например, порошок оксида железа (III), порошок оксида меди (II) или оба эти порошка) в исходной реакционной смеси не определяется металлургическим составом запланированного целевого танталового сплава, поскольку полученные металлические продукты (например, Fe и/или Cu) алюминотермических реакций можно удалить или снизить их концентрации в матрице танталового сплава до уровней случайных примесей последующим электронно-лучевым плавлением. Вместо этого, относительные количества порошковых реагентов оксидов металлов определяют по оптимальному сочетанию снижения температуры плавления сплава и образования нежелательных фаз сплава, связанного с присутствием расходуемых компонентов в танталовой матрице сплава.

[0049] Как описано ранее, добавление к танталу сравнительно небольших количеств железа значительно снижает температуру плавления сплава. Кроме того, алюминотермическое восстановление оксида железа (III) до железа генерирует сравнительно большое количество теплоты реакции по сравнению с алюминотермическим восстановлением других оксидов металлов до элементарного металла. Тем не менее, при весовых концентрациях 21% или более, железо не растворяется в тантале полностью и образует хрупкие интерметаллические соединения TaFe, которые выпадают в осадок из танталовой матрицы и образуют фазы, которые сообщают значительную хрупкость материалу объемного сплава. Кроме того, поскольку это - расходуемый компонент, в итоге может потребоваться удалить любое железо, присутствующее в корольке танталового сплава, полученного в алюминотермической реакции, или снизить его концентрацию до уровней случайных примесей последующим электроннолучевым плавлением. Следовательно, относительное количество порошкового реагента оксида железа (III) может быть ограничено, чтобы содержание железа в полученном корольке танталового сплава составляло менее 21% от веса королька.

[0050] Как и в случае железа, добавление к танталу сравнительно небольших количеств меди в качестве компонента сплава снижает температуру плавления сплава. Теплота реакции для алюминотермического восстановления оксида меди (II) до металлической меди меньше, чем в случае алюминотермического восстановления оксида железа (III). Тем не менее, в отличие от железа, медь не образует с танталом никаких вредных интерметаллических соединений во всем диапазоне компонентного состава. Вместо этого, при комнатных температурах, медь и тантал фактически расслаиваются и образуют отдельные, относительно пластичные металлические фазы. В различных вариантах реализации изобретения, порошок оксида меди (II) можно применять как расходуемый реагент оксида металла вместо или дополнительно к оксиду железа (III). В зависимости от запланированного состава сплава на основе тантала, который предполагается получить в результате алюминотермической реакции, подходящие комбинации порошковых реагентов оксида железа (III) и оксида меди (II) можно легко определить так, чтобы: (1) способствовать плавлению металла и коалесценции сплавов на основе тантала при условиях протекания алюминотермической реакции; (2) не приводить к образованию хрупких интерметаллических фаз в полученном твердом корольке танталового сплава; (3) способствовать разделению фаз сплав-шлак; и (4) получать концентрации железа и/или меди в сплаве такими, чтобы их легко было удалять или снижать до уровней случайных примесей последующей электроннолучевой плавкой королька.

[0051] Относительное количество реагента, ускоряющего алюминотермическую реакцию, такого как, например, пероксид бария, можно определить по количеству тепловой энергии, необходимой, чтобы обеспечить плавление и коалесценцию алюминотермически восстановленных металлов, таких как, например, тантал, ниобий, железо, медь, вольфрам или любой их комбинации, а также для плавления и коалесценции порошка металлического вольфрама, если он присутствует, в матрицу танталового сплава. Расчет относительного количества реагента, ускоряющего алюминотермическую реакцию, включающего пероксид бария, может также частично зависеть от снижения температуры плавления получаемой шлаковой фазы, в которую входят продукты реакции оксид алюминия и оксид бария, которое приводит к более быстрому отделению этой фазы от расплавленного и коалесцированного танталового сплава при условиях протекания алюминотермической реакции.

[0052] Как описано выше, алюминиевый порошок действует как восстановитель, который окисляется по меньшей мере пентаоксидом тантала, расходуемым(и) оксидом(ами) металла(ов) и ускорителем алюминотермической реакции. Аналогично железу, алюминий при концентрациях около 4-6% по весу или более не растворяется в тантале полностью и образует хрупкие интерметаллические соединения Ta2Al, которые выпадают в осадок из танталовой матрицы, даже в расплавленном состоянии, и образуют фазы, которые сообщают значительную хрупкость материалу объемного сплава. Соответственно, может быть важным контроль количества алюминиевого порошка в исходной смеси реагентов, необходимый, чтобы обеспечить присутствие достаточного в стехиометрическом отношении количества для протекания алюминотермических реакций, но предотвратить образование избытком алюминия интерметаллических соединений Ta2Al в получаемом в качестве продукта корольке сплава. В различных вариантах реализации изобретения, количество алюминиевого порошка в исходной смеси реагентов может включать вплоть до 5,0% избытка по сравнению со стехиометрическими требованиями в молярном выражении. Количество алюминиевого порошка в исходной смеси реагентов может включать вплоть до 4,0% избытка по сравнению со стехиометрическими требованиями в молярном выражении. Количество алюминиевого порошка в исходной смеси реагентов может включать от 0,0% до 5,0% избытка по сравнению со стехиометрическими требованиями в молярном выражении, или любой входящий в этот диапазон под-диапазон, такой как, например, от 1,0% до 5,0%, от 2,0% до 5,0%, от 3,0% до 5,0%, от 1,0% до 4,0%, от 2,0% до 4,0% или от 3,0% до 4,0%.

[0053] В различных вариантах реализации изобретения, способ получения танталового сплава может включать также смешивание реакционной смеси, содержащей порошок металлического алюминия, порошок пентаоксида тантала, порошковый предшественник легирующего компонента (например, пентаоксид ниобия, металлический вольфрам, или триоксид вольфрама), по меньшей мере один порошок расходуемого оксида металла (например, оксид железа (III) и/или оксид меди (II)), и по меньшей мере один порошок, ускоряющий алюминотермическую реакцию (например, пероксид бария). Порошковые реагенты должны быть тщательно высушены, чтобы предотвратить возможное образование пара в алюминотермических реакциях. Например, в различных вариантах реализации изобретения, содержание влаги, определяемое как потери на прокаливание (LOI), для каждого порошкового реагента должно быть меньше, чем 0,5%, 0,4%, 0,3%, или 0,2%. Кроме того, порошковые реагенты должны быть высокодисперсными. Например, в различных вариантах реализации изобретения, порошковые реагенты могут иметь такое распределение частиц по размеру, чтобы более 85% по весу проходило 200 меш по американской шкале для измерения частиц (-200 меш, <74 мкм, <0,0029 дюйма).

[0054] Порошковые реагенты можно взвешивать по отдельности и смешивать при помощи стандартного оборудования для смешивания порошков, такого как, например, барабанный смеситель двухконусной конфигурации, V-образный миксер (vee) или вертикальный шнековый смеситель. В различных вариантах реализации изобретения, порошковые реагенты можно смешивать по меньшей мере 10 минут, а в некоторых вариантах реализации, по меньшей мере 20 минут, чтобы обеспечить макроскопическую гомогенность смеси. После смешивания реакционную смесь загружают в реакционную емкость.

[0055] В соответствии с Фигурой 3, реакционная емкость 10 включает боковые стенки 12 и дно емкости 14. Боковые стенки 12 и дно емкости 14 могут включать материал, который сохраняет структурную целостность, когда подвергается высоким уровням теплового воздействия и воздействию высоких температур, достигаемых в течение алюминотермических реакций. Например, боковые стенки 12 и дно емкости 14 могут быть изготовлены из экструдированного, отлитого под давлением или изостатически формованного графита. Боковые стенки 12 и дно емкости 14 могут включать крупнозернистый, среднезернистый или мелкозернистый графит.

[0056] Например, в различных вариантах реализации изобретения, боковые стенки емкости могут включать крупнозернистый или среднезернистый экструдированный графит, а дно реакционной емкости может включать мелкозернистый изостатически формованный (т.е., изостатически прессованный) графит. Без привязки к конкретной теории, можно полагать, что меньший размер зерна мелкозернистого изостатически формованного графита обеспечивает более высокую физическую устойчивость и структурную целостность дна реакционной емкости по отношению к эрозии под воздействием расплавленных продуктов алюминотермической реакции. Можно полагать также, что мелкозернистый изостатически формованный графит будет обеспечивать поверхность контакта, которая характеризуется пониженной пористостью и более эффективно не пропускает расплав, чем крупнозернистый материал. Мелкозернистый изостатически формованный графит стоит дороже, чем крупнозернистый или среднезернистый графит, поэтому, исходя из ценовых соображений, дно реакционной емкости, на которое приходится основная нагрузка, связанная с весом реагентов и продукта, включает мелкозернистый изостатически формованный графит, а боковые стенки реакционной емкости включают менее дорогой крупнозернистый графитовый материал. Тем не менее, в различных вариантах реализации изобретения, боковые стенки реакционной емкости могут включать мелкозернистый изостатически формованный графит. Аналогично, дно реакционной емкости может включать крупнозернистый графитовый материал.

[0057] Толщина боковых стенок и дна емкости должна быть достаточной для сохранения структурной целостности, когда они подвергаются сильному тепловому воздействию и действию высоких температур, генерируемых в ходе реакций алюминотермического восстановления. В различных вариантах реализации изобретения, толщина боковых стенок и дна емкости должна быть по меньшей мере 1 дюйм. Специфическую геометрию (форма и размеры) реакционной емкости нет необходимости ограничивать. Тем не менее, в различных вариантах реализации изобретения, специфическая геометрия реакционной емкости может определяться конфигурацией входа в электроннолучевую плавильную печь, которая представляет следующее звено технологической цепочки. В таких вариантах реализации изобретения, специфическая геометрия реакционной емкости может быть выбрана из соображений получения королька танталового сплава с геометрией (форма и размеры), которая дает возможность осуществлять прямое электронно-лучевое плавление в электронно-лучевой печи для получения слитка очищенного танталового сплава.

[0058] Возвращаясь к Фигуре 3, можно видеть, что боковые стенки 12 и дно 14 емкости могут быть механически связаны для образования реакционной емкости 10. Альтернативно, реакционная емкость 10, включающая боковые стенки 12 и дно 14, может быть сформирована как монолитная и непрерывная емкость, изготовленная из такого материала как графит, при помощи прессования в пресс-форме или по технологии изостатического формования, например.

[0059] Реакционную емкость 10 помещают на слой огнеупорного материала 18. Слой огнеупорного материала 18 может включать огнеупорный материал, такой как, например, огнеупорный кирпич или другие материалы на основе керамики, которые применяются в высокотемпературных промышленных назначениях. Слой огнеупорного материала 18 можно поместить сверху на высокую бетонную плиту 22. Альтернативно, слой огнеупорного материала 18 можно поместить прямо на подходящую поверхность пола (например, бетон) в цеху или мастерской (не показано).

[0060] Реакционная емкость 10 может содержать слой оксида магния 16, помещенный по меньшей мере на дно емкости 14. Слой оксида магния 16 создает барьер между дном емкости 14 и смесью реагентов 20, которую помещают сверху на слой оксида магния 16, как показано на Фигуре 3.

[0061] Не привязываясь к теории, при протекании процессов, описанных в данном документе, наблюдалось растрескивание корольков танталового сплава, полученного в алюминотермических реакциях, когда корольки извлекали из графитовых реакционных емкостей. Наблюдаемое растрескивание корольков танталового сплава происходило, несмотря на факт, что материал сплава сам по себе, как определили впоследствии, был относительно пластичным. Такое поведение было связано, по меньшей мере частично, с возможным механизмом образования горячих трещин, при котором материал сплава, полученного в алюминотермических реакциях, прилипает к внутренним поверхностям графитовой реакционной емкости в течение ожижения, коалесценции, затвердевания и остывания. Опять же, без привязки к конкретной теории, можно полагать, что это возможное образование горячих трещин может быть вызвано образованием и ростом карбидов на границе раздела между новообразованным материалом сплава и графитовой реакционной емкостью. Было обнаружено, что применение слоя оксида магния, помещенного на дно на внутренней поверхности реакционной емкости устраняет наблюдавшееся растрескивание.

[0062] В различных вариантах реализации изобретения, реакционная емкость для алюминотермического производства танталовых сплавов может содержать слой оксида магния, помещенный по меньшей мере на дно внутренней поверхности емкости. Слой оксида магния создает барьер между дном емкости и смесью порошковых реагентов. Слой оксида магния может содержать порошок оксида магния, помещенный на дно реакционной емкости. В различных вариантах реализации изобретения, может применяться огнеупорный порошок оксида магния в сильно обожженном/обожженном до полного спекания состоянии (например пережженный при температуре более 1500°C для лишения реакционной способности). Слой порошка оксида магния можно помещать в реакционную емкость непосредственно перед загрузкой в нее реакционной смеси.

[0063] Слой оксида магния может быть помещен по меньшей мере на дно внутренней поверхности емкости, но может необязательно применяться к ее боковым стенкам. На Фигуре 4 показана реакционная емкость 10', содержащая слой оксида магния 16, помещенный на дно 14 и боковые стенки емкости 12.

[0064] В различных вариантах реализации изобретения, слой оксида магния может быть помещен в реакционную емкость как слой термически напыленного покрытия, нанесенного на боковые стенки и/или дно емкости. Слой термически напыленного покрытия из оксида магния может иметь такие преимущества как, например, большую структурную целостность, меньшую пористость и однородную толщину. В различных вариантах реализации изобретения, слой оксида магния может быть помещен в реакционную емкость окрашиванием ее боковых стенок и/или дна с применением окрашивающего состава, содержащего частицы оксида магния. В различных вариантах реализации изобретения, слой оксида магния может быть помещен в реакционную емкость установкой листов из оксида магния или пластин, которые вплотную прилегают к боковым стенкам и/или дну реакционной емкости.

[0065] Хотя для создания барьерного слоя в реакционной емкости можно применять вместо оксида магния другие материалы, эти другие материалы могут оказаться менее эффективными, чем оксид магния, и они могут быть реакционноспособными в условиях протекания алюминотермической реакции. Например, такие огнеупорные материалы как диоксид кремния и диоксид циркония могут алюминотермически восстанавливаться порошком металлического алюминия в реакционной смеси до кремния и циркония, соответственно. Как и оксид магния, оксид кальция инертен по отношению к алюминотермической реакции, и, следовательно, может быть пригодным, но оксид кальция нестабилен в воздушной среде.

[0066] В различных вариантах реализации изобретения, смесь порошковых реагентов можно загружать в реакционную емкость после помещения на ее боковые стенки и/или дно слоя оксида магния. Загрузка смеси порошковых реагентов может включать помещение смеси в реакционную емкость поверх любого слоя оксида магния, помещенного на внутренней поверхности дна емкости (см. Фигуры 2 и 3, например). Когда смесь порошковых реагентов загружена в реакционную емкость, запальный провод приводят в контакт с этой смесью.

[0067] На Фигуре 5, показан запальный провод 28, погруженный в смесь порошковых реагентов 20 в реакционной емкости 10. Запальный провод 28 подключен к источнику электрического тока (источник электропитания) 24 токоподводящим и возвратным проводами 26.

[0068] В различных вариантах реализации изобретения, запальный провод может быть непосредственно погружен в смесь порошковых реагентов в реакционной емкости, как показано на Фигуре 5. Например, запальный провод длиной несколько дюймов может образовывать петлю, как показано на Фигуре 5, и его погружают по меньшей мере на два дюйма в смесь порошковых реагентов в реакционной емкости. Альтернативно, запальный провод может быть расположен внутри пластмассового стартового пакета (не показан), который содержит порошок металлического алюминия и любой из или любую комбинацию из способных восстанавливаться оксидов или пероксидов металлов, таких как, например, пентаоксид тантала, пентаоксид ниобия, оксид железа (III), оксид меди (II) и/или пероксид бария. Стартовый пакет может быть помещен непосредственно сверху смеси порошковых реагентов в реакционной емкости и, хотя не нуждается в этом, может быть частично или полностью погружен в смесь порошковых реагентов. Без привязки к конкретной теории, можно полагать, что меньший объем реагентов в стартовом пакете может обеспечить более воспроизводимую среду для инициирования реакции, чем прямой контакт запального провода, погруженный внутрь всей смеси порошковых реагентов в реакционной емкости. Тем не менее, запальный провод может быть приведен в контакт со смесью порошковых реагентов прямым погружением в основную часть смеси или опосредованно, через стартовые пакеты.

[0069] Запальные провода могут состоять, например, из тантала или танталового сплава. Альтернативно, запальные провода могут состоять из любого металла или сплава с высокой точкой плавления, присутствие которого запланировано в составе целевого сплава, такого как, например, вольфрам, сплавы вольфрама, ниобий и сплавы ниобия. В некоторых вариантах реализации изобретения, запальный провод может быть по меньшей мере 12 дюймов длиной и относительно небольшого 20-го калибра, например, чтобы создавать резистивный нагревательный элемент для поджигания смеси реагентов и инициирования алюминотермических реакций. Запальный провод может быть соединен с источником электропитания, например, при помощи алюминиевых или медных проводов достаточной длины и толщины, чтобы обеспечить ток возбуждения для запального провода. Соединения запального провода с проводами, подключенными к источнику электропитания, могут включать скрученные многожильные соединения или, например, металлический стыковой соединитель.

[0070] После приведения запального провода в контакт с реакционной смесью, реакционную емкость можно загерметизировать внутри реакционной камеры. Конкретная геометрия и конструкция реакционной камеры не обязательно являются критичными, но реакционная камера должна физически вмещать реакционную емкость и сохранять структурную целостность, когда подвергается тепловым нагрузкам под воздействием температур, возникающих при протекании алюминотермических реакций. Кроме того, реакционная камера должна быть способна удержать любой реакционный материал, выброшенный из реакционной емкости в ходе реакций. Кроме того, реакционная камера должна быть пригодна к герметичной изоляции реакционной емкости от окружающей среды.

[0071] На Фигуре 6 показана реакционная камера 30 со структурой крышки, которая изолирует реакционную емкость 10, содержащую смесь порошковых реагентов 20. В реакционной камере 30 имеется отверстие для вакуумирования 32 для связи с источником вакуума (не показан), таким как вакуумный насос, для создания вакуума внутри реакционной камеры. Токоподводящий и возвратный провода 26 (соединяющие запальный провод 28 с источником электропитания 24) проведены через электрические вход и выход (не показаны) в реакционной камере 30. Когда смесь порошковых реагентов 20 и запальный провод 28 помещены в реакционную емкость 10, реакционную емкость 10 изолируют внутри реакционной камеры 30, опуская реакционную камеру на реакционную емкость, как показано стрелкой 34. Реакционная емкость 30 контактирует с подходящей поверхностью в виде плоской базовой плиты с обработанной плоской кромкой, например, или бетонной плиты, чтобы обеспечить герметичную изоляцию и возможность создать внутри реакционной емкости вакуум через отверстие для вакуумирования 32. После завершения алюминотермических реакций и достаточного охлаждения полученных продуктов, вакуум убирают, и реакционную камеру поднимают, как показано стрелкой 34. Спуск и подъем реакционной емкости 30 можно осуществлять при помощи подходящего заводского оборудования, такого как, например, подъемный кран или подъемник (не показан). Реакционная емкость 30 может быть изготовлена из любого подходящего строительного материала, например, из стали.

[0072] Для алюминотермических реакций не обязательно нужен вакуум. Тем не менее, проведение реакций под вакуумом обеспечивает преимущества, такие как нейтрализация скачков давления в реакционной смеси, в результате которых могут происходить выбросы материала из реакционной емкости. Кроме того, проведение реакций под вакуумом может повышать качество королька танталового сплава, полученного в алюминотермических реакциях, за счет снижения концентраций азота и кислорода. Создание вакуума внутри реакционной камеры обеспечивает также теплоизоляцию и увеличивает продолжительность остывания продуктов реакции, что может дополнительно уменьшать растрескивание корольков танталового сплава в процессах затвердевания и остывания. Внутри реакционной камеры уместно создавать подходящее давление вакуума. Например, можно применять давление вакуума менее 100 миллиторр.

[0073] Инициирование алюминотермических реакций включает запитывание запального провода. Инициирование алюминотермических реакций осуществляют после того, как реакционная емкость загерметизирована в реакционной камере, и внутри нее создан вакуум. Запитывание запального провода включает активацию подачи энергии и пропускание через запальный провод электрического тока по меньшей мере 60 А. В различных вариантах реализации изобретения, запальный провод может быть запитан током по меньшей мере 70 А, по меньшей мере 80 А, по меньшей мере 90 А, или по меньшей мере 100 А. В различных вариантах реализации изобретения, запальный провод может быть запитан по меньшей мере на 1 секунду, или, в некоторых вариантах реализации, по меньшей мере на 2 секунды, по меньшей мере на 3 секунды, по меньшей мере на 4 секунды, или по меньшей мере на 5 секунд.

[0074] После инициации, алюминотермические реакции протекают очень быстро, и могут быть завершены в течение 10 минут после старта, или, в некоторых вариантах реализации изобретения, в течение 5 минут после старта. Тем не менее, полученным продуктам реакции, включающим фазу шлака и королек танталового сплава, для остывания до комнатной температуры может потребоваться от 24 до 48 часов. Когда продукты реакции достигают приемлемой температуры, такой как, например, комнатная температура, реакционную камеру можно заполнить воздухом, чтобы убрать вакуум, после чего ее можно открыть и удалить продукты реакции из реакционной емкости. В различных вариантах реализации изобретения, горячие продукты реакции охлаждают газом, заполняя реакционную камеру таким газом как, например, аргон, чтобы ускорить остывание до комнатной температуры. Чтобы ускорить остывание, камеру можно заполнять газом много раз. Тем не менее, если охлаждение газом проводят, то это делают только после затвердевания продуктов реакции. Таким образом, чтобы затвердевание гарантированно произошло, охлаждение газом нельзя начинать ранее чем по меньшей мере через 12 часов после старта алюминотермических реакций.

[0075] Как описано выше, продукты алюминотермических реакций включают отвержденную шлаковую фазу и королек танталового сплава. Шлаковая фаза может включать оксиды, такие как, например, оксид бария и/или оксид алюминия. Королек танталового сплава может включать легирующие элементы, растворенные в танталовой матрице, которые образовались из реагентов-предшественников (например, Nb2O5, W, или WO3), расходуемых реагентов-оксидов металлов (например, Fe2O3 и/или CuO) и избытков алюминия.

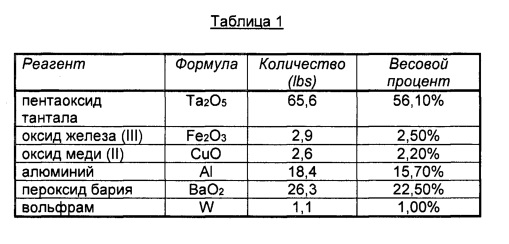

[0076] Например, в представленной ниже Таблице 1 показана смесь реагентов, из которой можно получить на выходе королек танталового сплава весом 22,7-кг (50,0-фунтов), содержащий 2,2 весовых процента вольфрама, расходуемых железа и меди и избыток алюминия.

В различных вариантах реализации изобретения, весовые проценты, показанные в Таблице 1, могут изменяться на ±10%, ±5%, ±2%, ±1%, ±0,5%, ±0,1%, +0,05%, или ±0,01%.

[0077] Дополнительный вес целевого продукта можно получить масштабированием относительных количеств реагентов при сохранении относительных весовых процентов. Полученный королек танталового сплава, содержащий 2,2 весовых процента вольфрама, можно подвергнуть электроннолучевой плавке, чтобы уменьшить содержание в материале меди, алюминия и железа и получить слиток очищенного сплава Ta-2,5W, содержащий 2,5 весовых процента вольфрама, остальное составляют тантал и случайные примеси.

[0078] Альтернативные количества смеси реагентов для алюминотермического получения королька сплава на основе тантала, содержащего ниобий, и королька сплава на основе тантала, содержащего вольфрам, с различным содержанием вольфрама, можно определить в соответствии с информацией, раскрытой в данном документе.

[0079] В различных вариантах реализации изобретения, смесь реагентов может включать, относительно общего веса смеси реагентов: от 55,1% до 57,1% порошка пентаоксида тантала; от 0% до 3,5% порошка оксида железа (III); от 0% до 3,2% порошка оксида меди (II); от 21,5% до 23,5% порошка пероксида бария; от 14,7% до 16,7% порошка металлического алюминия и от 0% до 15% порошка металлического вольфрама. В других вариантах реализации изобретения, смесь реагентов может включать, относительно общего веса смеси реагентов: от 55,6% до 56,6% порошка пентаоксида тантала; от 2,0% до 3,0% порошка оксида железа (III); от 1,7% до 2,7% порошка оксида меди (II); от 22,0% до 23,0% порошка пероксида бария; от 15,2% до 16,2% порошка металлического алюминия и от 0,5% до 1,5% порошка металлического вольфрама. В некоторых вариантах реализации изобретения, смесь реагентов может включать, относительно общего веса смеси реагентов: от 56,0% до 56,2% порошка пентаоксида тантала; от 2,4% до 2,6% порошка оксида железа (III); от 2,1% до 2,3% порошка оксида меди (II); от 22,4% до 22,6% порошка пероксида бария; от 15,6% до 15,8% порошка металлического алюминия и от 0,9% до 1,1% порошка металлического вольфрама.

[0080] В различных вариантах реализации изобретения, способы, описанные в данном документе, дают возможность получать корольки танталового сплава, имеющие выход тантала по меньшей мере 80% относительно веса металла, от исходного тантала, поставляемого реагентом пентаоксидом тантала, а в некоторых вариантах реализации, по меньшей мере 85%, по меньшей мере 90%, по меньшей мере 93% или по меньшей мере 95%, относительно веса металла, от исходного тантала, поставляемого реагентом пентаоксидом тантала. В различных вариантах реализации изобретения, способы, описанные в данном документе, дают возможность получать корольки танталового сплава, содержащие по меньшей мере 80 весовых процентов тантала, а в некоторых вариантах реализации, по меньшей мере 81%, по меньшей мере 83%, по меньшей мере 85%, по меньшей мере 87%, или по меньшей мере 89% тантала, относительно общего веса корольков. В различных вариантах реализации изобретения, способы, описанные в данном документе, дают возможность получать корольки танталового сплава, содержащие по меньшей мере 1,0 весовой процент вольфрама, а в некоторых вариантах реализации, по меньшей мере 1,3%, или по меньшей мере 1,5%, по меньшей мере 1,7%, по меньшей мере 2,0%, по меньшей мере 2,1% или по меньшей мере 2,2% вольфрама, относительно общего веса корольков.

[0081] Алюминотермические способы, описанные в данном документе, приводят к получению шлаковой фазы, которую можно полностью отделить от королька металлического сплава, что способствует отделению и удалению королька танталового сплава от шлака. Корольки танталового сплава можно промыть для удаления остаточного шлака, а затем непосредственно помещать в электронно-лучевую плавильную печь для очистки состава сплава и получения слитка танталового сплава. Таким образом, корольки танталового сплава, полученные в соответствии со способами, описанными в данном документе, могут играть роль предварительно сплавленных полуфабрикатов в производстве слитков танталового сплава и катаной продукции. Корольки танталового сплава монолитны, полностью консолидированы и не хрупки. Корольки танталового сплава включают также легирующие элементы, полностью растворенные в танталовой матрице, которые способствуют электронно-лучевому плавлению и литью слитков танталового сплава, имеющих однородную микроструктуру, заданный состав сплава и легирующие элементы, полностью и однородно распределенные в танталовой матрице.

[0082] Возвращаясь к Фигуре 1А, можно видеть, что после электронно-лучевого плавления корольков танталового сплава, произведенных в соответствии со способами, описанными в данном документе, полученные слитки танталового сплава можно ковать, прокатывать, резать, отжигать и очищать для производства катаной продукции, такой как заготовки из танталового сплава, катанку, сортовой прокат, лист, проволоку и т.п.

[0083] Приведенные ниже неограничивающие и неисчерпывающие примеры имеют целью далее описать различные неограничивающие и не исчерпывающие варианты реализации изобретения без ограничения объема вариантов реализации, описанных в данном документе.

ПРИМЕРЫ

Пример 1:

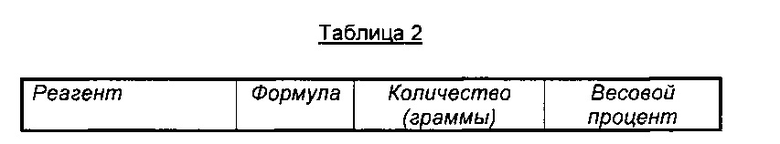

[0084] Королек танталового сплава получали проведением алюминотермической реакции с использованием порошковых реагентов и количеств, перечисленных в Таблице 2.

[0085] Количество порошка металлического алюминия на 4% превышало стехиометрическое количество, необходимое для восстановления пентаоксида тантала, оксида железа (III), оксида меди (II) и пероксида бария согласно следующим химическим уравнениям:

[0086] Порошковые реагенты были тщательно высушены (<0,2% LOI), и использовалась высокодисперсная фракция (85% по весу -200 меш). Порошковые реагенты взвесили по отдельности и загрузили в барабанный смеситель двухконусной конфигурации. Порошковые реагенты смешивали в смесителе в течение по меньшей мере 20 минут, чтобы обеспечить макроскопически гомогенную смесь реагентов. Смесь реагентов загрузили в реакционную емкость.

[0087] Реакционная емкость была цилиндрической формы, с внутренней высотой 12 дюймов и внутренним диаметром 4,25 дюйма. Реакционная емкость была изготовлена из мелкозернистой изостатически формованной графитовой пластины, образующей дно емкости, и экструдированной пластины из от средне- до крупнозернистого графита, образующей цилиндрические боковые стенки. Толщина дна и боковых стенок составляла примерно 1 дюйм. Реакционную емкость поместили сверху на слой огнеупорных кирпичей, а слой огнеупорных кирпичей был выложен сверху на бетонной плите. Слой сильно/до полного спекания обожженного порошка оксида магния распределили по дну внутренней поверхности реакционной емкости, а сверху на этот слой загрузили смесь реагентов. Слой порошка оксида магния образовал барьер между смесью реагентов и и графитовой поверхностью дна реакционной емкости.

[0088] Танталовый запальный провод погрузили в смесь порошковых реагентов в реакционной емкости. Запальный провод присоединили к источнику электропитания алюминиевыми проводами. Алюминотермические реакции инициировали пропусканием тока 100 А от источника питания через запальный провод в течение пяти (5) секунд. Реакции прошли очень быстро, после этого продуктам реакций дали остыть до комнатной температуры в течение 48 часов. Продукты реакции включали четко оформленные и раздельные королек и шлаковую фазу. Продукты реакции удалили из реакционной емкости и взвесили, чтобы определить общий выход материала. Определили, что общий выход материала составил 3145,6 г (98% от 3205 г исходных порошковых реагентов).

[0089] Разделили королек и шлаковую фазу и проанализировали химический состав. Исходя из стехиометрии химических реакций, при допущении, что выход был полным, теоретический состав сплава королька в весовых процентах должен быть следующим: 1,2% алюминия, 3,4% железа, 3,4% меди, 1,8% вольфрама, остальное должен составлять тантал (90,2%). Учитывая, что медь по существу не смешивается с вольфрамом при комнатных температурах, теоретический состав сплава в целом согласуется с измерениями реального состава сплава королька, которые были выполнены с использованием сканирующей электронной микроскопии/энергодисперсионной спектроскопии (Scanning Electron Microscopy / Energy-Dispersive Spectroscopy (SEM/EDS)), в соответствии с руководством ASTM Е1508 - 98(2008): Standard Guide for Quantitative Analysis by Energy-Dispersive Spectroscopy, которое введено в данный документ посредством ссылки. Анализ SEM/EDS показал действительный состав сплава, в весовых процентах он оказался следующим: 3,4% алюминия, 8,4% железа, 2,0% вольфрама, а остальное приходится на долю тантала и случайных примесей. Выход тантала в королек составил 90% от исходного тантала, получившегося из реагента пентаоксида тантала (относительно веса металла). Шлаковая фаза содержит приблизительно 32% оксида бария и 68% оксида алюминия, в молярном исчислении, а также маленькие количества танталсодержащих, железосодержащих и медьсодержащих побочных продуктов.

[0090] На Фигуре 7 показан снимок SEM микроструктуры танталового сплава королька. Показанная на Фигуре 7 микроструктура включает две (2) наблюдаемые фазы: более темные фазы, обозначенные 'А', и более светлые фазы, обозначенные 'В'. Судя по результатам анализа SEM/EDS, фаза А представляет собой фазу, обогащенную алюминием и железом, а В - фаза с низким содержанием алюминия и железа. Обе фазы (А и В) включают тантал как преобладающий компонент, и, кроме того, растворенный вольфрам. Анализ SEM/EDS показал отсутствие фаз, включающих вольфрам как преобладающий компонент. Действительно, анализ SEM/EDS показал, что концентрация вольфрама в каждой из различных фаз варьируется только в пределах от 0,4% до 3,7% по весу, и что средняя концентрация вольфрама составляет 2,0% во всем поле SEM/EDS. Это указывает на полное растворение алюминотермически инертного порошка металлического вольфрама в матрице металлического тантала, полученного алюминотермическим восстановлением пентаоксида тантала.

[0091] Королек танталового сплава был монолитным, полностью консолидированным, не хрупким, и без любого растрескивания. Королек танталового сплава можно было непосредственно помещать в электроннолучевую плавильную печь для очистки состава танталового сплава, включая снижение концентраций алюминия, меди и железа до уровней случайных примесей, гомогенного растворения вольфрама в танталовой матрице и установления концентрации вольфрама в соответствии со спецификацией Та-2,5W.

Пример 2:

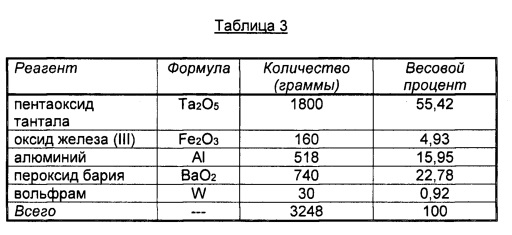

[0092] Королек танталового сплава был получен в результате проведения алюминотермической реакции с порошковыми реагентами, реагенты и их количества перечислены в Таблице 3.

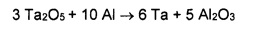

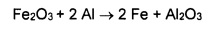

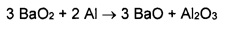

[0093] Количество порошка металлического алюминия на 4% превышало стехиометрическое количество, необходимое для восстановления пентаоксида тантала, оксида железа (III) и пероксида бария согласно следующим химическим уравнениям:

[0094] Порошковые реагенты были тщательно высушены (<0,2% LOI), и использовалась высокодисперсная фракция (85% по весу -200 меш). Порошковые реагенты взвесили по отдельности и загрузили в барабанный смеситель двухконусной конфигурации. Порошковые реагенты смешивали в смесителе в течение по меньшей мере 20 минут, чтобы обеспечить макроскопически гомогенную смесь реагентов. Смесь реагентов загрузили в реакционную емкость.

[0095] Реакционная емкость была цилиндрической формы, с внутренней высотой 12 дюймов и внутренним диаметром 4,25 дюйма. Реакционная емкость была изготовлена из мелкозернистой изостатически формованной графитовой пластины, образующей дно емкости, и экструдированной пластины из от средне- до крупнозернистого графита, образующей цилиндрические боковые стенки. Толщина дна и боковых стенок составляла примерно 1 дюйм. Реакционную емкость поместили сверху на слой огнеупорных кирпичей, а слой огнеупорных кирпичей был выложен сверху на бетонной плите. Слой сильно/до полного спекания обожженного порошка оксида магния распределили по дну внутренней поверхности реакционной емкости, а сверху на этот слой загрузили смесь реагентов. Слой порошка оксида магния образовал барьер между смесью реагентов и графитовой поверхностью дна реакционной емкости.

[0096] Танталовый запальный провод погрузили в смесь порошковых реагентов в реакционной емкости. Запальный провод присоединили к источнику электропитания алюминиевыми проводами. Алюминотермические реакции инициировали пропусканием тока 100 А от источника питания через запальный провод в течение пяти (5) секунд. Реакции прошли очень быстро, после этого продуктам реакций дали остыть до комнатной температуры в течение 48 часов. Продукты реакции включали четко оформленные и раздельные королек и шлаковую фазу. Продукты реакции удалили из реакционной емкости и взвесили, чтобы определить общий выход материала. Определили, что общий выход материала составил 3216,6 г (99% от 3248 г исходных порошковых реагентов).

[0097] Разделили королек и шлаковую фазу и проанализировали химический состав. Исходя из стехиометрии химических реакций, при допущении, что выход был полным, теоретический состав сплава королька в весовых процентах должен быть следующим: 1,2% алюминия, 6,8% железа, 1,8% вольфрама, остальное должен составлять тантал (90,2%). Шлаковая фаза содержит приблизительно 32% оксида бария и 68% оксида алюминия, в молярном исчислении, а также маленькие количества танталсодержащих и железосодержащих побочных продуктов. Выход тантала в королек составил 88% от исходного тантала, получившегося из реагента пентаоксида тантала (относительно веса металла).

[0098] Королек танталового сплава был монолитным, полностью консолидированным и не хрупким. Королек танталового сплава можно было непосредственно помещать в электронно-лучевую плавильную печь для очистки состава танталового сплава, включая снижение концентраций алюминия и железа до уровней случайных примесей, гомогенного растворения вольфрама в танталовой матрице и установления концентрации вольфрама в соответствии со спецификацией Ta-2,5W.

[0099] Способы и оборудование для производства танталовых сплавов, описанные в данном документе, обеспечивают эксплуатационные и экономические преимущества перед способами, в которых в качестве сырья используется металлический тантал. Способы, описанные в данном документе, исключают необходимость в: (1) сравнительно дорогом первичном восстановленном натрием металлическом тантале; (2) высокозатратном процессе HDH; и (3) стадиях прессования и спекания, необходимых для производства прессованного порошкового материала для плавления в электронно-лучевой печи. Как показано на Фигурах 1А и 1В, использование в качестве источника сырья менее дорогого пентаоксида тантала и исключение ряда отдельных операций открывает более короткий и менее дорогой способ производства слитков танталового сплава и катаной продукции. Способы, описанные в данном документе, обеспечивают прямое производство монолитных, полностью консолидированных и не хрупких корольков танталового сплава, которые можно легко отделить от шлаковой фазы и непосредственно помещать в электроннолучевую плавильную печь для очистки состава сплава. Корольки танталового сплава, полученные в соответствии со способом, описанным в данном документе, включают также легирующие элементы, полностью растворенные в танталовой матрице, что способствует электронно-лучевому плавлению и литью слитков танталового сплава, имеющих однородную микроструктуру, заданный состав сплава и легирующие элементы, полностью и однородно распределенные в танталовой матрице.

[00100] Данный документ был составлен со ссылками на различные неограничивающие и не исчерпывающие варианты реализации изобретения. Тем не менее, специалистам в данной отрасли известно, что различные замены, модификации или комбинации любых из раскрытых вариантов реализации изобретения (или их частей) могут быть произведены без выхода за пределы объема данного документа. Таким образом, следует понимать и учитывать, что данный документ охватывает дополнительные варианты реализации изобретения, неявно изложенные в настоящем документе. Такие варианты реализации изобретения можно получить, например, комбинацией, модификацией или реорганизацией любых из описанных стадий, компонентов, элементов, особенностей, аспектов, характеристик, ограничений и тому подобного, различных неограничивающих и неисчерпывающих вариантов реализации изобретения, описанных в данном документе. Таким образом, Заявитель оставляет за собой право изменять формулу изобретения в ходе рассмотрения заявки, чтобы добавить свойства, которые различным образом описаны в данном документе, и такие поправки соответствуют требованиям 35 U.S.С. §§112(a) и 132(a).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТАНТАЛОВЫХ СПЛАВОВ | 2019 |

|

RU2770845C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ТАНТАЛОВЫХ СПЛАВОВ И НИОБИЕВЫХ СПЛАВОВ | 2017 |

|

RU2697122C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2718497C1 |

| МЕТАЛЛОТЕРМИЧЕСКОЕ ВОССТАНОВЛЕНИЕ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2001 |

|

RU2302928C2 |

| СУБОКСИДЫ НИОБИЯ | 2006 |

|

RU2424982C2 |

| Способ переработки бедных тантал-ниобиевых концентратов | 2022 |

|

RU2797102C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЛИ ВОССТАНОВЛЕНИЯ МИШЕНЕЙ РАСПЫЛЕНИЯ И АНОДОВ РЕНТГЕНОВСКИХ ТРУБОК | 2006 |

|

RU2418886C2 |

| КОНДЕНСАТОР | 2006 |

|

RU2416837C9 |

| ПОРОШОК МОНООКСИДА НИОБИЯ, СПЕЧЕННЫЙ ПРОДУКТ НА ОСНОВЕ МОНООКСИДА НИОБИЯ И КОНДЕНСАТОР, ИЗГОТОВЛЕННЫЙ С ИСПОЛЬЗОВАНИЕМ СПЕЧЕННОГО ПРОДУКТА НА ОСНОВЕ МОНООКСИДА НИОБИЯ | 2002 |

|

RU2300156C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2012 |

|

RU2484156C1 |

Группа изобретений относится к производству танталовых сплавов. Формируют смесь реагентов, содержащую порошок пентаоксида тантала, порошок пероксида бария, порошок металлического алюминия, порошок металлического вольфрама и по меньшей мере один порошок, выбранный из группы, состоящей из порошка оксида железа (III) и порошка оксида меди (II). Помещают слой порошка оксида магния в графитовую реакционную емкость на, по меньшей мере, поверхность дна. Поверх слоя порошка оксида магния помещают смесь реагентов. Приводят запальный провод из тантала или танталового сплава в контакт со смесью реагентов. Герметизируют реакционную емкость внутри реакционной камеры, создают вакуум внутри реакционной камеры и запитывают запальный провод для обеспечения инициирования алюминотермических реакций между компонентами с получением продуктов реакции, содержащих монолитный и полностью консолидированный королек танталового сплава, содержащий вольфрам, и отдельную шлаковую фазу, содержащую оксид алюминия и оксид бария. Продукты реакции охлаждают до температуры окружающей среды и производят разделение шлака и королька. Обеспечивается получение монолитных, полностью консолидированных, нехрупких корольков танталового сплава с однородным распределением легирующих элементов в танталовой матрице. 4 н. и 24 з.п. ф-лы, 7 ил., 3 табл., 2 пр.

1. Способ алюминотермического производства танталового сплава, включающий:

формирование смеси реагентов, содержащей порошок пентаоксида тантала, порошок пероксида бария, порошок металлического алюминия, порошок металлического вольфрама и по меньшей мере один порошок, выбранный из группы, состоящей из порошка оксида железа (III) и порошка оксида меди (II);

помещение слоя порошка оксида магния в графитовую реакционную емкость на по меньшей мере поверхность дна;

помещение смеси реагентов в графитовую реакционную емкость поверх слоя порошка оксида магния;

приведение запального провода из тантала или танталового сплава в контакт со смесью реагентов;

герметизацию реакционной емкости внутри реакционной камеры;

создание вакуума внутри реакционной камеры;

запитывание запального провода для обеспечения инициирования алюминотермических реакций между компонентами смеси реагентов с получением продуктов реакции, содержащих монолитный и полностью консолидированный королек танталового сплава, содержащий вольфрам, и отдельную шлаковую фазу, содержащую оксид алюминия и оксид бария;

охлаждение продуктов реакции до температуры окружающей среды;

удаление продуктов реакции из реакционной емкости и разделение шлака и королька.