Изобретение относится к химико-технологическим процессам получения циклолинейных силоксановых блоксополимеров, предназначенных для использования в качестве основы герметизирующих связующих, антикоррозийных покрытий, заливочных безусадочных композиций.

Наиболее близким по химико-физической и технической сущности является способ получения циклолинейных силоксановых блоксополимеров гетерофункциональной конденсацией реакционной массы (SU 757555, 1980).

Существенными и очевидными недостатками этого способа являются: получение циклолинейных силоксановых блоксополимеров в виде смеси гомополимеров, - о чем свидетельствует молочно-белый цвет и наличие твердой фазы; низкие показатели качества по физико-механическим характеристикам полученного вещества; требование дополнительной обработки вещества перед его использованием.

Технический и химико-технологический результат данного изобретения заключается в существенном повышении химико-технологических и физико-механических характеристик получаемого вещества за счет улучшения его однородности по составу, предупреждения расслоения при хранении, за счет высокой адгезии с поверхностями любых материалов, повышения прочности на отрыв, разрыв, изгиб и сжатие; за счет сохранения характеристик при изменении условий эксплуатации.

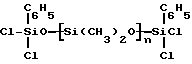

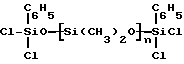

Указанный технологический результат в данном изобретении достигается за счет того, что способ получения циклолинейных силоксановых блоксополимеров гетерофункциональной конденсацией предусматривает проведение гетерофункциональной конденсации избытка фенилтрихлорсилана с α,ω-дигидроксиолигодиметилсилоксаном со степенью полимеризации 50 - 150 или 210 - 250 до получения соединения общей формулы

где

n = 50 - 150 или 210 - 250

с последующей гидролитической поликонденсацией полученного соединения и процесс проводят в присутствии насыщенного раствора K2CO3 при соотношении K2CO3/SiCl 1,15 - 1,25 и неионогенного поверхностно-активного соединения -α,ω-дигидроксиолигоорганосилоксана со степенью полимеризации 5 - 10 при давлении на 10 - 20% ниже атмосферного и температуре окончания процесса 110 - 125oC.

Описываемый способ получения циклолинейных силоксановых блоксополимеров осуществляют на следующем конкретном примере.

Берут раствор фенилтрихлорсилана - 211, 5 г (1 моль) в 250 мл толуола и при интенсивном перемешивании подают раствор - 370 г (2,5 • 10-2 моль) α,ω-дигидроксиолигодиметилсилоксаном со степенью полимеризации 50 - 150 или 210 - 250, причем, степень полимеризации - 50 - 150 выбирают при получении вещества для покрытия слабопрочных и аморфных материалов (керамика, дерево, камень и т. п.), а степень - 210 - 250 выбирают при получении вещества для покрытия поверхностей прочных и плотных материалов (металлы, пластмассы с микротрещиноватой структурой), работающих на растяжение, сжатие, изгиб и эксплуатируемых в условиях переменных термо-влажностных и физико-механических воздействий и нагрузок.

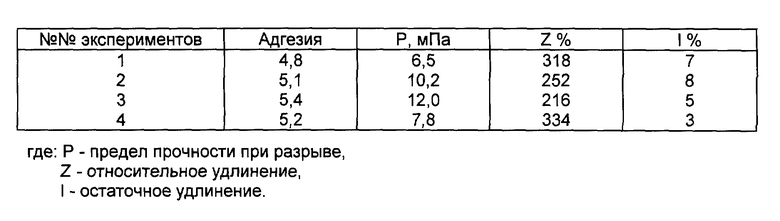

Данную смесь перемешивают в течение 1,5 часов при пониженном на 10-20% к атмосферному давлению, добавляют неионогенное поверхностно-активное вещество -α,ω-дигидроксиолигоорганосилоксан в количестве 26,1 (5% от массы) со степенью полимеризации 5-10; далее процесс ведут при интенсивном перемешивании смеси и при указанном пониженном давлении, а заканчивают процесс при температуре 110 - 125oC, что позволяет получить однородную, лишенную водных аэрозолей, массу. Для получения представительной массы циклолинейных силоксановых блоксополимеров и для репрезентативности процесса получения циклолинейных силоксановых блоксополимеров указанной выше общей формулы эксперименты по его получению повторяют до получения усредненных стабильных физико-механических показателей этого вещества. Для этого меняют соотношение K2CO3/SiCl в пределах от 1,15 до 1,25, исследуя и пределы 1,10 - 1,30. Экспериментами установлено, что при приделе 1,10 и 1,30 физико-механические свойства (указаны в таблице) получаемого вещества значительно понижаются и не соответствуют требованиям, кроме того, весь химико-технологический процесс получения данного вещества удлиняется по времени и требует больших энергетических затрат, что невыгодно и с экономической стороны процесса. В пределах же 1,18, 1,20, 1,23, предпочтительно - 1,21 получают вещество с более стабильными и высокими физико-механическими показателями, приведенными в таблице.

Свойства полученного вещества оценивались по принятой стандартной методике: на химико-технологические показатели - по ГОСТ 8420-74; на физико-механические характеристики - по ГОСТ 270-75.

Таким образом, полученный циклолинейный силоксановый блоксополимер отвечает современным требованиям к высокоэффективным материалам для покрытий различных поверхностей, для штамповки деталей, приготовления различных композиционных смесей на его основе.

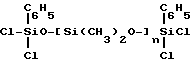

Изобретение относится к способу получения блоксополимеров, предназначенных для основы герметизирующих связующих, антикоррозионных покрытий, заливочных безусадочных композиций. Раствор фенилтрихлорсилана смешивают с α,ω- дигидроксиолигометилсилоксаном со степенью полимеризации 50-150 или 210-250 и перемешивают 1,5 часа при давлении на 10-20% ниже атмосферного, заканчивая процесс при 110-125oC. Процесс проводят в присутствии насыщенного раствора K2CO3 при соотношении K2CO3/SiCl 1,15-1,25 и неиногенного поверхностно-активного соединения α,ω-дигидроксиолигоорганосилоксана со степенью полимеризации 5-10, до образования вещества формулы

где n= 5 - 150 или 210-250. Свойства вещества: предел прочности при разрыве 6,5-12,0 МПа, относительное удлинение 216-334%, остаточное удлинение 3-8%. Технический эффект заключается в существенном повышении химико-технологических и физико-механических характеристик целевого продукта. 1 табл.

Способ получения циклолинейных силоксановых блоксополимеров гетерофункциональной конденсацией, отличающийся тем, что проводят гетерофункциональную конденсацию избытка фенилтрихлорсилана с α,ω-дигидроксиолигодиметилсилоксаном со степенью полимеризации 50 - 150 или 210 - 250 до получения соединения общей формулы

где n = 50 - 150 или 210 - 250

с последующей гидролитической поликонденсацией полученного соединения и процесс проводят в присутствии насыщенного раствора K2CO3 при соотношении K2CO3/SiCl 1,15 - 1,25 и неионогенного поверхностно-активного соединения -α,ω-дигидроксиолигоорганосилоксана со степенью полимеризации 5 - 10 при давлении на 10 - 20% ниже атмосферного и температуре окончания процесса 110 - 125oC.

| SU 757555 A, 1980 | |||

| Способ получения привитых сополимеров | 1975 |

|

SU516712A1 |

Авторы

Даты

1998-12-20—Публикация

1996-01-12—Подача