Заявляемое изобретение относится к химии и технологии полиорганосилоксанов, конкретно к способу получения циклолинейных силоксановых блоксополимеров, макромолекулы которых содержат чередующиеся линейные олигодиорганосилоксановые и полициклические олигоорганосилсесквиоксановые блоки. В присутствии агентов "холодного" отверждения, с участием влаги воздуха, сополимеры образуют эластичные вулканизаты, имеющие высокие показатели механической и диэлектрической прочности, термо- и морозостойкости, адгезии к различным материалам и другие ценные технические свойства. Получаемые блоксополимеры наиболее эффективно могут использоваться как основа полимерных композиционных материалов различного назначения, в том числе клеев, антикоррозионных покрытий, герметизирующих и заливочных композиций в авиационной, космической и медицинской технике, электронике, приборостроении, пищевой индустрии и в других отраслях.

Известны способы получения циклолинейных силоксановых блоксополимеров, основанные на сочетании линейных и полициклических силоксановых олигомеров различного состава, имеющих концевые группы ≡Si-Cl [Noshay A. and McGrath J.E. Block Copolymers: Overview and Critical Survey. N.-Y.: Academic Press, 1977].

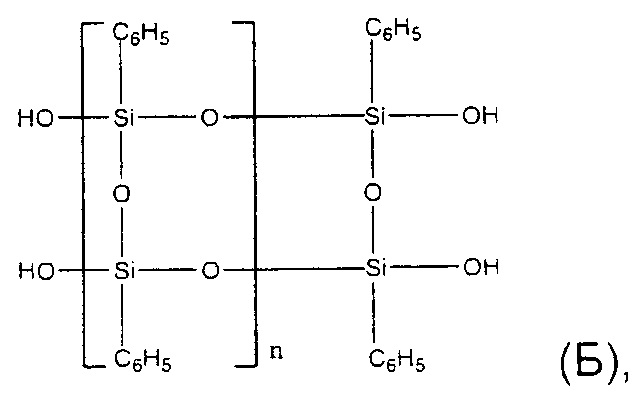

Известен способ получения силоксановых блоксополимеров циклолинейного строения, содержащих линейные диорганосилоксановые и лестничные фенилсилсесквиоксановые блоки [Пат. США №3294737 (1966)]. Способ заключается в гетерофункциональной соконденсации линейного олигодиорганосилоксана формулы (A): X[R2SiO]mSiR2X (X представляет собой галоген или группу ОН; R - алкил, галогеналкил или цианалкил; m=1-1000) с полициклическим олигофенилсилсесквиоксаном формулы (Б):

где n=25-500. Соконденсацию проводят при мольном соотношении лестничного и линейного олигомеров от 2:1 до 1:8 в течение 16-24 ч в присутствии акцепторов хлористого водорода - аминов или пиридина (если X = галоген) либо под действием катализаторов основного характера (если X=ОН).

Рассмотренный способ трудоемок, требует раздельных стадий получения исходных олигомеров А и Б, а блоксополимеры, полученные в результате, обладают недостаточной теплостойкостью и неудовлетворительными механическими свойствами.

Известен способ получения циклолинейных силоксановых блоксополимеров с диорганосилоксановыми и фенилсилсесквиоксановыми олигомерными блоками в цепях макромолекул, основанный на гетерофункциональной соконденсации α,ω-дихлоролигоорганосилоксана формулы (A): Cl[R2SiO]mR2SiCl (R=СН3, С6Н5, m=160-250) с олигофенилсилсесквиоксаном формулы (Б), где n=3-10 [Патент РФ №2135529, МКИ C08G 77/06 (1999)]. Соконденсацию проводят при мольном соотношении А/Б, равном 1:(2-6), в толуольном растворе в присутствии акцептора HCl. Данный способ также является трудоемким, многостадийным и недостаточно технологичным.

Общим недостатком вышеуказанных способов является использование несовместимых (плохо смешивающихся друг с другом) прекурсоров - линейных олигодиорганосилоксанов и полициклических олигофенилсилсесквиоксанов. Из-за этого синтез сополимеров необходимо проводить в разбавленных растворах и использовать большие объемы растворителя, что приводит к снижению производительности оборудования, увеличению потерь и ухудшению экологических показателей.

Известен альтернативный подход к получению циклолинейных блоксополимеров, который заключается в том, что полициклические блоки формируются по концам линейных олигомеров по мере роста макромолекул. Для получения циклолинейных силоксановых блоксополимеров такой подход был впервые реализован при гидролитической сополиконденсации олигодиорганосилоксанов формулы XO{[Si(CH3)2O]a[Si(CH3)(C6H5)O]1-a}nX (X=Н или катион щелочного металла; а=0-1; n=10-200) с фенилсиланом C6H5SiX3 (X=Cl, ОСН3, ОС2Н5) в мольном соотношении 1:(1-50) [Авт. свид. СССР №1137099, C08G 77/06 (1985)]. Недостатком способа является трудность отмывки сополимера от HCl и других побочных продуктов гидролиза, ухудшающих качество целевых продуктов.

Известен аналогичный способ получения силоксановых блоксополимеров [Патент РФ №2142478, МКИ C08G 77/06, C08G 77/42 (1999)] гидролитической сополиконденсацией α,ω-бис-(хлордиметилсилил)олигодиметилсилоксана с фенилтрихлорсиланом в органическом растворителе. Для полного удаления HCl продукт многократно промывают водой и затем обрабатывают органическими аминами. Недостатками способа являются многостадийность, применение аминов (инициирующих перегруппировки и деструкцию полисилоксанов) и больших объемов растворителя, а также трудоемкость выделения целевого продукта.

Известен способ получения циклолинейных силоксановых блоксополимеров [Патент РФ №2081128, МКИ C08G 77/385 (1997)], который заключается в том, что исходный линейный олигодиметилсилоксан формулы HO[Si(CH3)2O]nH вводят в реакцию с метилтрихлорсиланом, а затем образовавшийся при этом олигомер Cl2Si(CH3)O-[(CH3)2SiO]n-Si(CH3)Cl2, содержащий концевые реакционноспособные группы Cl2Si(CH3), подвергают гидролитической сополиконденсации с CH3SiCl3 в толуоле, используя насыщенный водный раствор щелочных карбонатов M2CO3 (М=Na, K) в качестве акцептора образующегося хлористого водорода.

Указанный способ по существенным признакам наиболее близок к заявляемому способу, поэтому был выбран в качестве прототипа.

Недостатками способа-прототипа являются многостадийность и образование большого количества неутилизируемых отходов в виде солевых растворов (MCl) и промывных вод. Так, при молярном соотношении олигомер : хлорсилан, равном 1:(100-200), в процессе получения циклолинейных блоксополимеров образуется не менее 300 моль соли MCl на 1 моль олигомера. В весовом пересчете это составляет не менее 22,35 кг соли KCl, или более 150% от массы олигомера с n=198 (молекулярной массой 14700 г). Кроме того, сточные воды на стадии промывки загрязняются низкомолекулярными кремнийорганическими соединениями, растворимыми в воде. Утилизация сточных вод требует значительных энергетических затрат и экономически нецелесообразна. Существенным недостатком прототипа является также неконтролируемый характер процесса, обусловленный проведением ключевых стадий в гетерогенных водно-органических средах, где условия образования макромолекул определяются диффузией и почти не поддаются регулированию, что ведет к нарушению структуры макромолекул, росту полидисперсности и ухудшению свойств сополимеров, а также к увеличению образования нерастворимых фракций.

Перечисленные факторы ухудшают технико-экономические показатели производства и создают дополнительные проблемы, связанные с экологической безопасностью, ограничивая возможность применения способа-прототипа.

Задачей заявляемого изобретения является создание технологичного способа получения циклолинейных силоксановых блоксополимеров, содержащих диорганосилоксановые и полициклические силсесквиоксановые блоки, который позволит упростить процесс, уменьшить количество отходов и повысить экологическую безопасность.

Задача решается заявляемым способом получения циклолинейных силоксановых блоксополимеров, содержащих диорганосилоксановые и пол и циклические силсесквиоксановые блоки, включающим гидролитическую поликонденсацию линейного олигодиорганосилоксана с хлорсиланом в растворе в присутствии акцептора хлористого водорода, причем гидролитическую поликонденсацию проводят в неводных средах при температуре 0-90°С; при этом в качестве линейного олигодиорганосилоксана используют олигомер формулы ClaR3-aSi-[OSi(CH3)2]n-OSiR3-aCla, где R=СН3, С6Н5, а=2-3, n=20-200, в качестве хлорсилана используют соединение формулы R'4-kSiClk, где R'=СН3, С6Н5, k=3-4, а в качестве акцептора хлористого водорода применяют смесь карбамида с алифатическим кетоном, таким как ацетон; мольное соотношение олигодиорганосилоксан : хлорсилан составляет 1:(3-50), мольное соотношение ≡Si-Cl : карбамид : ацетон составляет 1,0:(1,5-2,0):(2,0-3,0) соответственно.

Блоксополимеры по настоящему изобретению получают каскадной гидролитической сополиконденсацией реагентов, включающих гидролизуемые группы ≡Si-Cl, а именно - олигодиметилсилоксанов формулы ClaR3-aSi-[OSi(CH3)2]n-OSiR3-aCla (R=СН3, С6Н5, а=2-3, n=20-200), представляющих собой линейные блоки А, и хлорсиланов формулы R'4-kSiClk (R'=СН3, С6Н5, k=3-4), образующих полициклические блоки Б, причем соотношение реагентов составляет 3-50 моль хлорсилана на 1 моль олигодиметилсилоксана. При меньшем количестве хлорсилана (менее 3 моль на 1 моль олигосилоксана) возрастает дефектность полициклических блоков и ухудшаются свойства сополимеров, тогда как при большем количестве хлорсилана (более 50 моль на 1 моль олигосилоксана) образуются продукты раздельного гидролиза и возможно появление нерастворимых фракций.

Гидролитическую поликонденсацию проводят в неводных органических растворителях при 0-90°С, используя для генерирования воды и связывания образующейся соляной кислоты смесь карбамида и кетона (например, ацетона) в количестве соответственно 1,5-2,0 и 2,0-3,0 моль на 1,0 моль групп ≡Si-Cl. В качестве растворителей используют бензол, толуол или простые эфиры, например ТГФ, диоксан, диэтиловый, диизопропиловый или трет-бутилметиловый эфир (ТБМЭ), общая концентрация С всех реагентов в растворе составляет 0,30-0,60 г/1 мл.

Генерирование воды в неводных средах осуществляется благодаря взаимодействию компонентов акцептора хлористого водорода друг с другом с одновременным образованием кристаллической соли гидрохлорида азотистого основания, легко удаляемой из реакционной массы центрифугированием или фильтрованием.

При малых загрузках карбамида и ацетона гидролиз протекает не полностью, тогда как при избыточных количествах карбамида и ацетона затрудняется выделение и очистка целевых продуктов.

Изобретение иллюстрируется примерами 1-5.

Пример 1 (типовая методика). Синтез блоксополимера поли(диметилсилоксан-метилсилсесквиоксана) {[(CH3)2SiO]20[CH3SiO1,5]5}x

В сухой, продутый азотом реактор загружают 30 мл толуола, 6,8 г (113 ммоль) карбамида и 8,8 г (151 ммоль) ацетона. Затем в реактор при перемешивании медленно вводят раствор 10,0 г (5,8 ммоль) олигодиметилсилоксана с метилдихлорсилильными концевыми группами состава Cl2Si(CH3)O-[(CH3)2SiO-]20-Si(CH3)Cl2 и 2,6 г (17,4 ммоль) метилтрихлорсилана в 20 мл толуола (общая концентрация регентов составляет ~0,35 г/мл). Содержимое реактора перемешивают при 60-80°С в течение 4 ч, после чего охлаждают до 25°С. Продукт конденсации карбамида с ацетоном (в виде твердой соли с хлористым водородом) отделяют центрифугированием. Прозрачный маточный раствор блоксополимера в толуоле проверяют на отсутствие хлорид-иона (при его наличии промывают раствор водой), сушат над безводным сульфатом натрия и упаривают в вакууме до постоянного веса.

Выход блоксополимера {[(CH3)2SiO]20[CH3SiO1,5]5}x - 8,45 г (77%).

Найдено, %: С 39,09; Н 7,15; Si 33,34. Вычислено для C70H145Si25O27.5,%: С 39,49; Н 6,87; Si 32,98.

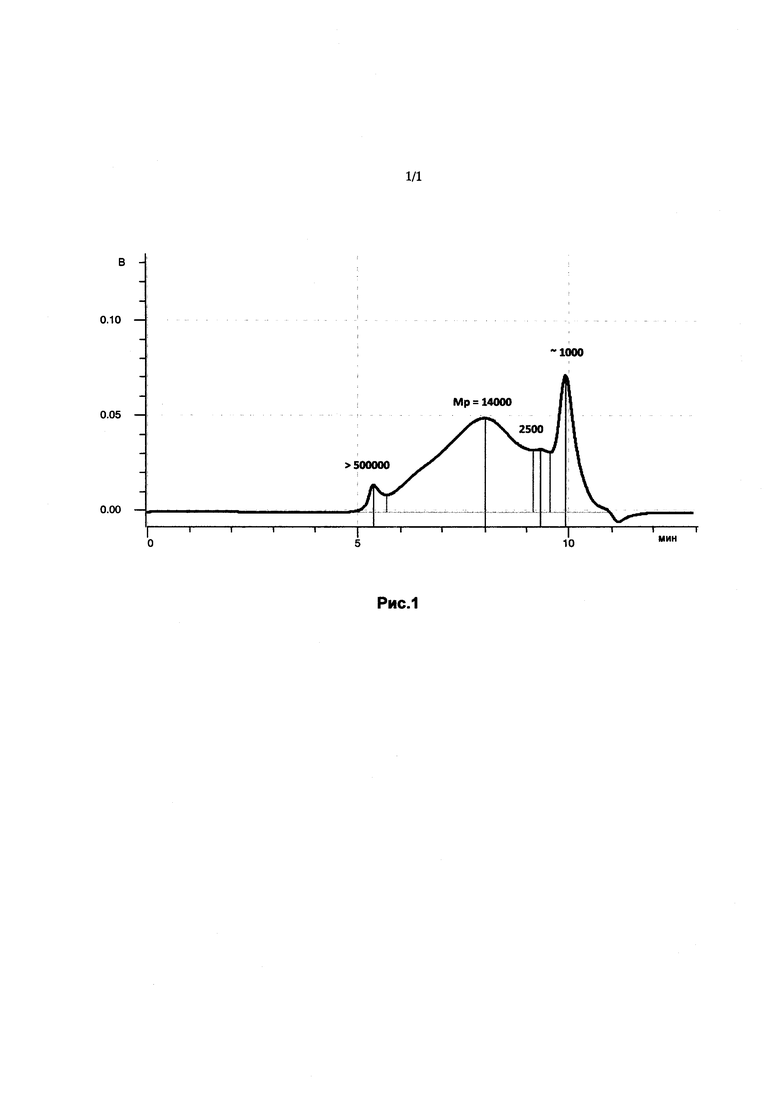

По данным гель-проникающей хроматографии, приведенным на рис. 1, основную долю сополимера составляют макромолекулы с молекулярной массой Mw=14000 Да; 6% массы сополимера составляют продукты с Mw=500000 Да.

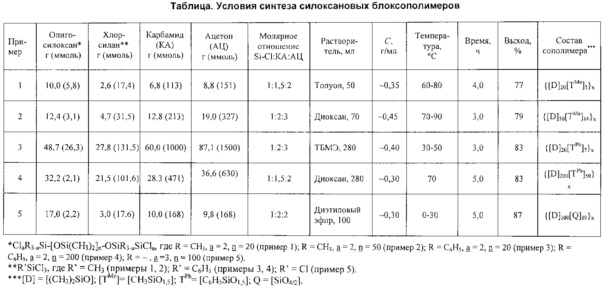

Условия получения и выходы силоксановых блоксополимеров различного состава и строения представлены в таблице (примеры 1-5).

Техническим результатом изобретения является существенное упрощение технологии, сокращение длительности процесса, значительное уменьшение количества сточных вод, снижение трудоемкости выделения сополимеров, повышение экологической безопасности производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГООРГАНОСИЛОКСАНОВ | 2014 |

|

RU2556639C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРЕОРЕГУЛЯРНЫХ ЦИКЛОЛИНЕЙНЫХ ОЛИГОСИЛОКСАНОВ α,ω-ДИГИДРОКСИПОЛИ(ОКСИ-2,8-ДИОРГАНО-4,4,6,6,10,10,12,12-ОКТАМЕТИЛЦИКЛОГЕКСАСИЛОКСАН-2,8-ДИИЛ)ОВ | 2010 |

|

RU2447094C2 |

| ФУНКЦИОНАЛЬНЫЕ ПОЛИМЕТАЛЛОСИЛОКСАНЫ | 2005 |

|

RU2293746C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНОПОЛИДИОРГАНИЛСИЛОКСАНОВЫХ БЛОКСОПОЛИМЕРОВ | 1997 |

|

RU2135529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНПОЛИДИОРГАНОСИЛОКСАНОВОГО БЛОКСОПОЛИМЕРА | 2010 |

|

RU2439092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОЛИНЕЙНЫХ СИЛОКСАНОВЫХ БЛОК-СОПОЛИМЕРОВ | 1995 |

|

RU2081128C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОФУНКЦИОНАЛЬНЫХ ОЛИГОДИОРГАНОСИЛОКСАНОВ | 1995 |

|

RU2095377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛФЕНИЛСИЛСЕСКВИОКСАНОВ | 2016 |

|

RU2628128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ПОЛИ(МЕТИЛ)(ГИДРИД)СИЛОКСАНОВ С ЗАДАННОЙ СРЕДНЕЙ ДЛИНОЙ СИЛОКСАНОВОЙ ЦЕПИ | 2019 |

|

RU2712931C1 |

| ТЕРМОСТОЙКАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СИЛОКСАНОВОГО БЛОКСОПОЛИМЕРА | 2000 |

|

RU2196154C2 |

Изобретение относится к способам получения циклолинейных силоксановых блоксополимеров, макромолекулы которых содержат чередующиеся линейные олигодиорганосилоксановые и полициклические олигоорганосилсесквиоксановые блоки. Предложен способ, включающий гидролитическую поликонденсацию линейного олигодиорганосилоксана с хлорсиланом в присутствии акцептора хлористого водорода, которую проводят в неводных средах, причем в качестве линейного олигодиорганосилоксана используют олигомер ClaR3-aSi-[OSi(CH3)2]n-OSiR3-aCla, где R=СН3, С6Н5, a=2-3, n=20-200, в качестве хлорсилана используют соединение R'4-kSiClk, где R'=СН3, С6Н5, k=3-4, а в качестве акцептора хлористого водорода применяют смесь карбамида с ацетоном в количестве соответственно 1,5-2,0 и 2,0-3,0 моль на 1,0 моль групп ≡Si-Cl. Мольное соотношение олигодиорганосилоксан : хлорсилан составляет 1:(3-50). Технический результат – предложенный способ более технологичен по сравнению с известными аналогами, позволяет уменьшить количество отходов и повысить экологическую безопасность. Получаемые блоксополимеры могут использоваться как основа полимерных композиционных материалов различного назначения, в том числе клеев, антикоррозионных покрытий, герметизирующих и заливочных композиций. 3 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

1. Способ получения циклолинейных силоксановых блоксополимеров, содержащих диорганосилоксановые и полициклические силсесквиоксановые блоки, включающий гидролитическую поликонденсацию линейного олигодиорганосилоксана с хлорсиланом в растворе в присутствии акцептора хлористого водорода, отличающийся тем, что гидролитическую поликонденсацию проводят в неводных средах, в качестве линейного олигодиорганосилоксана используют олигодиметилсилоксан формулы ClaR3-aSi-[OSi(CH3)2]n-OSiR3-aCla, где R = СН3, С6Н5, а = 2-3, n = 20-200, в качестве хлорсилана используют соединение формулы R'4-kSiClk, где R' = СН3, С6Н5, k = 3-4, причем мольное соотношение олигодиорганосилоксан : хлорсилан составляет 1 : (3-50), а в качестве акцептора хлористого водорода применяют смесь карбамида с алифатическим кетоном, таким как ацетон.

2. Способ по п. 1, отличающийся тем, что в исходной реакционной смеси мольное соотношение ≡ Si-Cl : карбамид : ацетон составляет 1,0:(1,5-2,0):(2,0-3,0) соответственно.

3. Способ по п. 1, отличающийся тем, что гидролитическую поликонденсацию проводят при температуре 0-90°С.

4. Способ по п. 1, отличающийся тем, что гидролитическую поликонденсацию проводят в органическом растворителе, таком как толуол, диоксан, диэтиловый или трет-бутилметиловый эфир, при общей концентрации реагентов в растворе 0,30-0,60 г/мл.

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОЛИНЕЙНЫХ СИЛОКСАНОВЫХ БЛОК-СОПОЛИМЕРОВ | 1995 |

|

RU2081128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНПОЛИДИОРГАНОСИЛОКСАНОВЫХ БЛОК- СОПОЛИМЕРОВ | 1998 |

|

RU2142478C1 |

| US 4233427 A, 11.11.1980 | |||

| Циклолинейные органосилоксановые сополимеры с повышенной теплостойкостью и способ их получения | 1978 |

|

SU791758A1 |

Авторы

Даты

2017-09-19—Публикация

2016-11-03—Подача