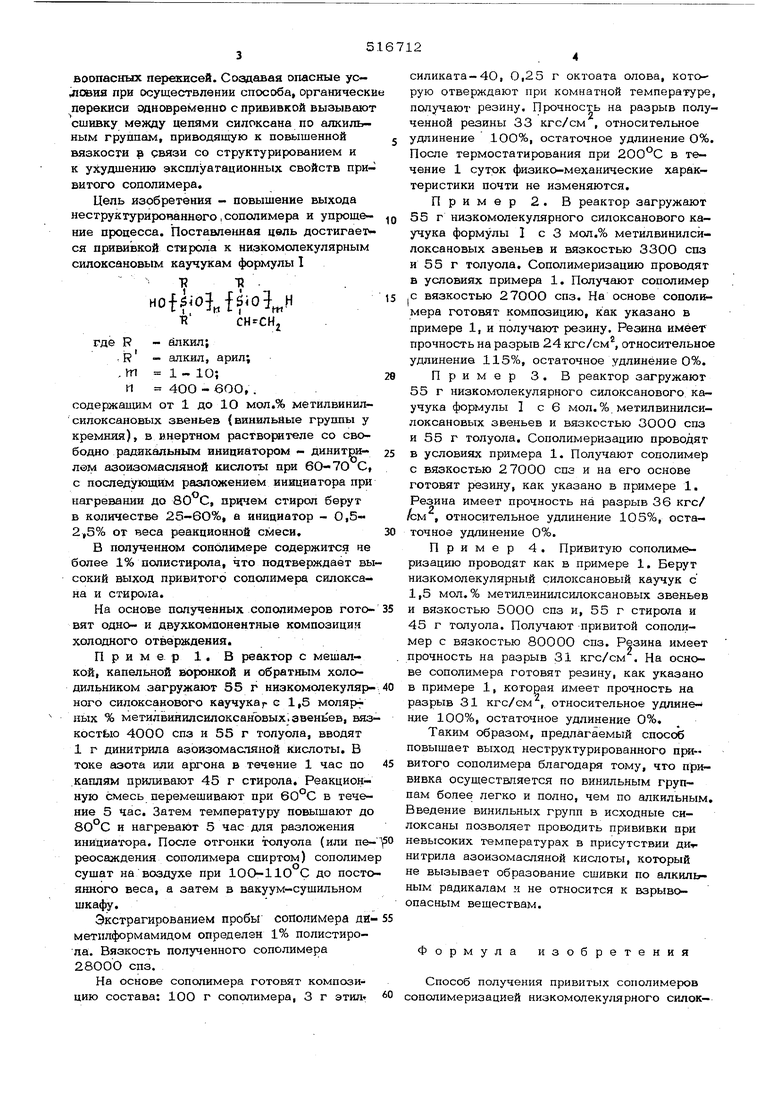

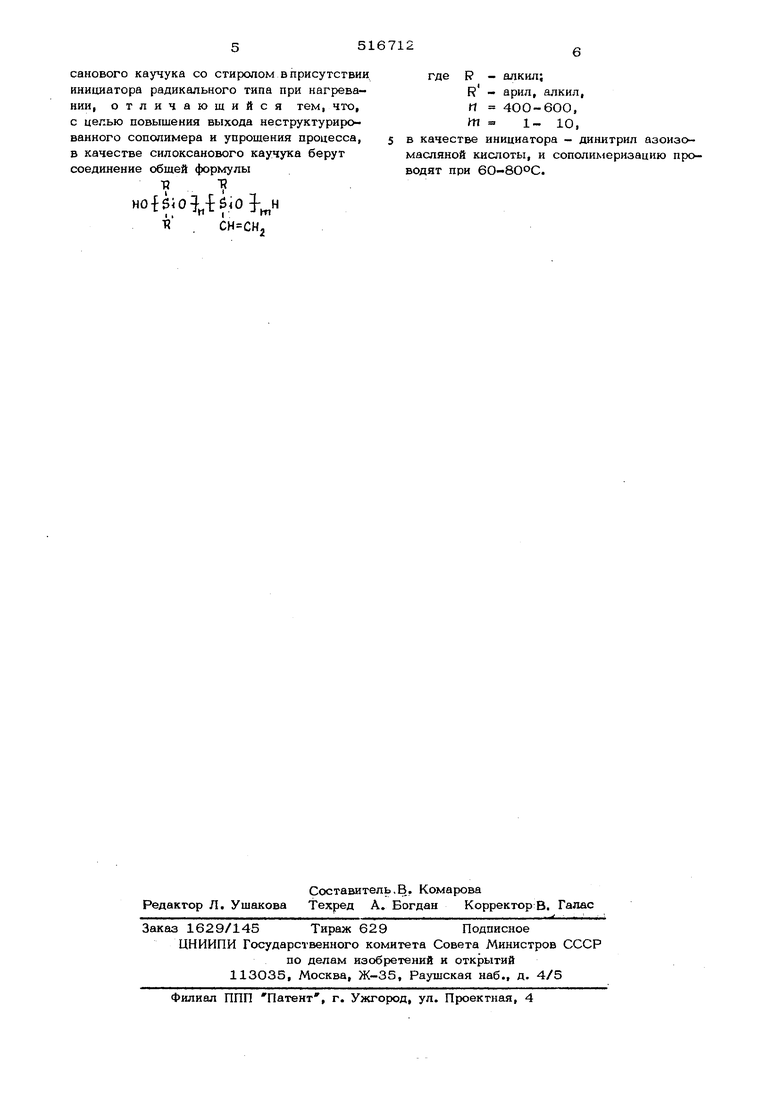

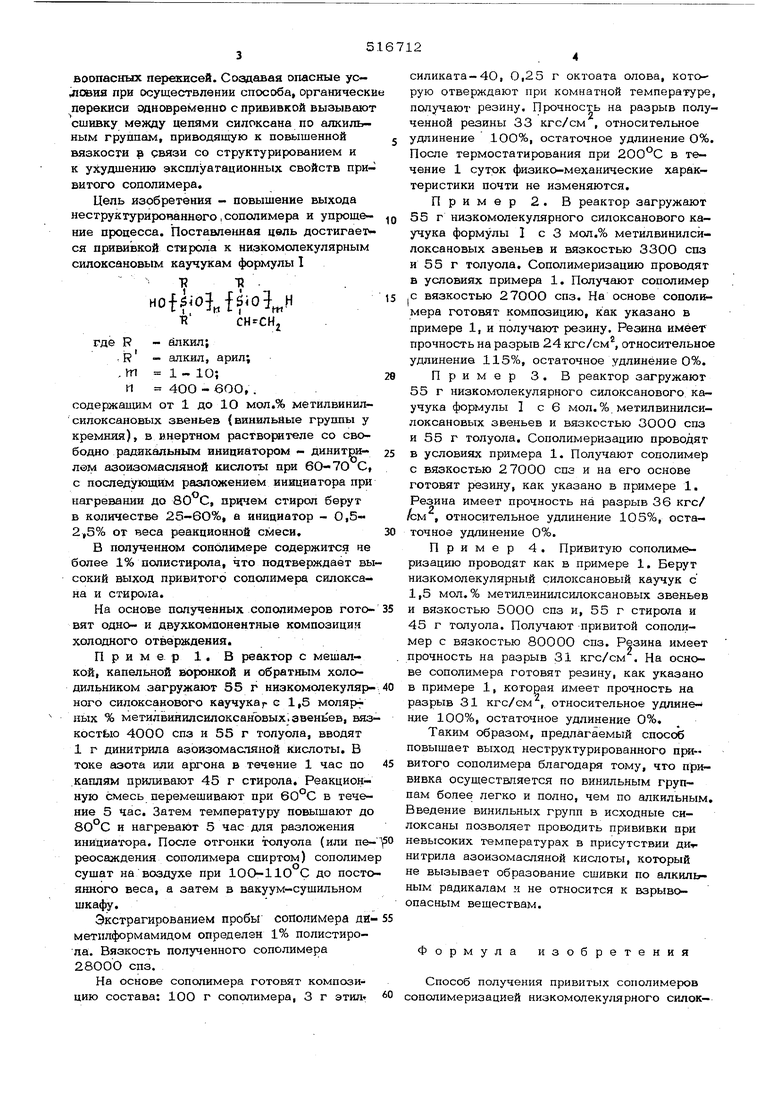

(54) СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ воопасных перекисей. Создавая опасные условяя при осуществлении способа, органическ перекиси одновременно с прививкой вызывают сшивку между цепями сипоксана по апкильным группам, приводящую к повышенной вязкости связи со структурированием и к ухудшению эксплуатационных свойств привитого сополимера. Цель изобретения - повышение выхода неструктуриропанного , сополимера и упрощение процесса. Поставленная цель достигаете ся прививкой стирола к низкомолекулярным силоксановым каучукам формулы I Hoff;o}Jg o H - алкил; R - алкил, арил; , W 1 - 10; и 4ОО - 6ОО, . содержащим от 1 до 1О мол.% метилвинилсилоксановых звеньев (винильНые группы у кремния), в инертном раство штеле со свободно радикальным инициатором - динигшЛ0М азоиаомасляной кислоты при 6О-7О С, с последующим разложением инициатора при нагревании до 80°С, причем стирол берут в количестве 25-6О%, а инициатор - 0,52,5% от веса реакционной смеси. В полученном сополимере содержится не более 1% полистирола, что подтверждает вы сокий выход привитого сополимера силоксана и стирола. На основе полученных сополимеров готовят одно- и двухкомпонентные композиции холодного отверждения. Пример 1 . В реактор с мещалкой, капельной воронкой и обратным холодильником загружают 55 г низкомолекулярного силоксанового каучука с 1,5 моляр ных % метилвинилсилоксанЪвых.звеньев, вяз костЬю 4ООО спз и 55 г толуола, вводят 1 г динитрила азоизомасляной кислоты. В токе азота или аргона в течение 1 час по .каплям приливают 45 г стирола. Реакционную смесь перемешивают при 60°С в течение 5 Час. Затем температуру повыщают до 8О°С и нагревают 5 час для разложения инициатора. После отгонки толуола (или переосаждения сополимера спиртом) сополиме сущат на воздухе при 10О-110 С до посто янного веса, а затем в вакуум-сушильном щкафу. Экстрагированием пробы сополимера дя метплформамидом определен 1% полистирола. Вязкость полученного сополимера 28ООО спз. На основе сополимера готовят композицию состава: 100 г сополимера, 3 г этил силиката-40, 0,25 г октоата олова, которую отверждают при комнатной температуре, получают резину. Прочность на разрыв полученной резины 33 кгс/см , относительное удлинение 1ОО%, остаточное удлинение О%. После термостатирования при 200°С в течение 1 суток физико-механические характеристики почти не изменяются. Пример 2. В реактор загружают 55 г низкомолекулярного силоксанового каучука формулы I с 3 мол.% метилвинилсйлоксановых звеньев и вязкостью ЗЗОО спз и 55 г толуола. Сополимеризацию проводят в условиях примера 1. Получают сополимер с вязкостью 27ООО спз. На основе сополимера готовят композицию, как указано в примере 1, и получают резину. Резина имеет прочность на разрыв 24 кгc/cм относительное удлинение 115%, остаточное удлинение 0%. Пример 3. В реактор загружают 55 г низкомолекулярного силоксанового каучука формулы 1 с 6 мол. %. метилвинилсилоксановых звеньев и вязкостью ЗООО спз и 55 г толуола. Сополимеризацию проводят в условиях примера 1. Получают сополимер с вязкостью 27000 спа и на его основе готовят резину, как указано в примере 1. Резина имеет прочность на разрыв 36 кгс/ /см , относительное удлинение 105%, остаточное удлинение 0%. Пример 4. Привитую Сополимеризацию проводят как в примере 1. Берут низкомолекулярный силоксановый каучук с 1,5 мол.% метилвинилсилоксановых звеньев и вязкостью 5000 спз и, 55 г стирола и 45 г толуола. Получают привитой сополимер с вязкостью 80000 спз. Резина имеет прочность на разрыв 31 кгс/см . На основе сополимера готовят резину, как указано в примере 1, которая имеет прочность на разрыв 31 кгс/см , относительное удлине- ние 100%, остаточное удлинение 0%. Таким образом, предлагаемый способ повышает выход неструктурированного привитого сополимера благодаря тому, что прививка осуществляется по винильным группам более легко и полно, чем по алкильным. Введение винильных групп в исходные силоксаны позволяет проводить прививки при невысоких температурах в присутствии дитнитрила азоизомасляной кислоты, который не вызывает образование сшивки по алкильным радикалам н не относится к взрывоопасным веществам. Формула изобретения Способ получения привитых сополимеров сополимеризацией низкомолекулярного силок- 551671 санового каучука со стиролом в присутствии инициатора радикального типа при нагреваНИИ, отличающийся тем, что, с целью повышения выхода неструктурированного сополимера и упрощения процесса, 5 в качестве силоксанового каучука берут соединение общей формулы . 2Q где R - алкил; - арил, алкил, п 400-6ОО, Ж 1- Ю, в качестве инициатора - динитрил азоизомасляной кислоты, и сополимеризацию проводят при 6О-8ООС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения привитых сополимеров | 1982 |

|

SU1085986A1 |

| Способ получения привитых кремний-органических сополимеров | 1979 |

|

SU891695A1 |

| Способ получения ударопрочного атмосферо- и морозостойкого сополимера стирола | 1979 |

|

SU803413A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНЙЧЕСКИХ ПОЛИМЕРОВ | 1969 |

|

SU239559A1 |

| КРЕМНИЙОРГАНИЧЕСКИЙ МОРОЗОСТОЙКИЙ КАУЧУК, СПОСОБ ЕГО ПОЛУЧЕНИЯ И РЕЗИНА НА ЕГО ОСНОВЕ | 2022 |

|

RU2788765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНОВЫХ ПРИВИТЫХ СОПОЛИМЕРОВ, СОДЕРЖАЩИХ АНГИДРИДНЫЕ ГРУППЫ | 1998 |

|

RU2211844C2 |

| Способ получения каучукоподобных сополимеров | 1978 |

|

SU767140A1 |

| Способ получения привитых сополимеров | 1973 |

|

SU443890A1 |

| ЛЯ ПЛТ-. •'•-'• -ЧьПЧЗСМЗбиблиотека f'vl&A | 1971 |

|

SU309936A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2229485C1 |

Авторы

Даты

1976-06-05—Публикация

1975-01-13—Подача