Изобретение относится к станкостроению и может быть использовано для изготовления сборных кулачков при механической обработке радиусных рабочих поверхностей кулачков поводковых патронов металлорежущих станков, а также при мехообработке простых и смещенных радиусных поверхностей различных деталей машин.

Известно приспособление для протачивания наружной кольцевой выемки в обойме (1), содержащее плиту, связанную неподвижно с оправкой для закрепления в шпинделе станка, в котором обрабатываемую деталь (обойму) устанавливают на плиту, фиксируют четырьмя установочными дисками и крепят на ней плоскими прихватами. Однако такое приспособление не обеспечивает обработку кулачка, имеющего эксцентричное смещение радиусной поверхности.

Наиболее близким решением из известных к предложенному является приспособление для обработки радиусной рабочей поверхности (2), содержащее корпус с хвостовиком, предназначенным для закрепления в патроне станка, и элементы для закрепления обрабатываемых деталей, а также содержит шаблон, предназначенный для выставления обрабатываемых деталей.

Недостатками такого приспособления является то, что в нем можно обработать за один постанов только один кулачок и только с одним заранее заданным эксцентриситетом радиуса кулачка, что снижает производительность и повышает дороговизну их изготовления. Это затрудняет метрологический контроль радиусной поверхности и приводит к значительным погрешностям изготовления кулачков, что после установки их в патроне создает биение относительно оси вращения последнего, требуя при этом совместной доработки и подгонки кулачков в сборе с патроном. Кроме повышения трудоемкости изготовления патрона в целом, создаются неудобства как при наладке станков, так и ремонте патронов и самих кулачков.

Цель изобретения - повышение производительности изготовления кулачков и эффективности их эксплуатации за счет сборной конструкции кулачков, состоящей из корпуса и вставки, позволяющей обработать вставку отдельно от корпуса, а также возможности многоместной за один постанов обработки радиусной эксцентричной поверхности этой вставки, что улучшает качество изготовления, наладку и ремонтоспособность кулачков с патроном. Кроме того, предложенная конструкция сборного кулачка обеспечивает взаимозаменяемость вставок на корпусе, т. е. применение одного и того же корпуса для кулачков различных размеров, включая различные радиусы и их эксцентричное смещение на вставке, что расширяет технологические возможности кулачка, уменьшает время и повышает точность наладки поводкового патрона, экономит дорогостоящий металл.

Указанная цель достигается тем, что в приспособлении для обработки радиусной поверхности, содержащем корпус с хвостовиком, предназначенным для закрепления в патроне станка, элементы для закрепления обрабатываемых деталей и шаблон для выставления последних, согласно изобретению приспособление снабжено ползунами с фиксирующими элементами, при этом корпус в поперечном сечении выполнен многогранным, имеющим на указанных гранях пазы типа "ласточкин хвост", предназначенные для размещения упомянутых ползунов с фиксирующими элементами, при этом ползуны имеют установочные базовые элементы, предназначенные для сопряжения с обрабатываемыми деталями, и резьбовые отверстия для закрепления последних.

Корпус предпочтительно выполнен по ширине не более ширины обрабатываемых вставок и содержит стягиваемые между собой через его тело посредством винтового соединения два охватывающих упомянутые вставки диска. В другом варианте приспособление включает в себя шаблон для выстановки ползунов на гранях корпуса, выполненный с возможностью прилегания к установочным базовым элементам ползуна и смежной грани корпуса.

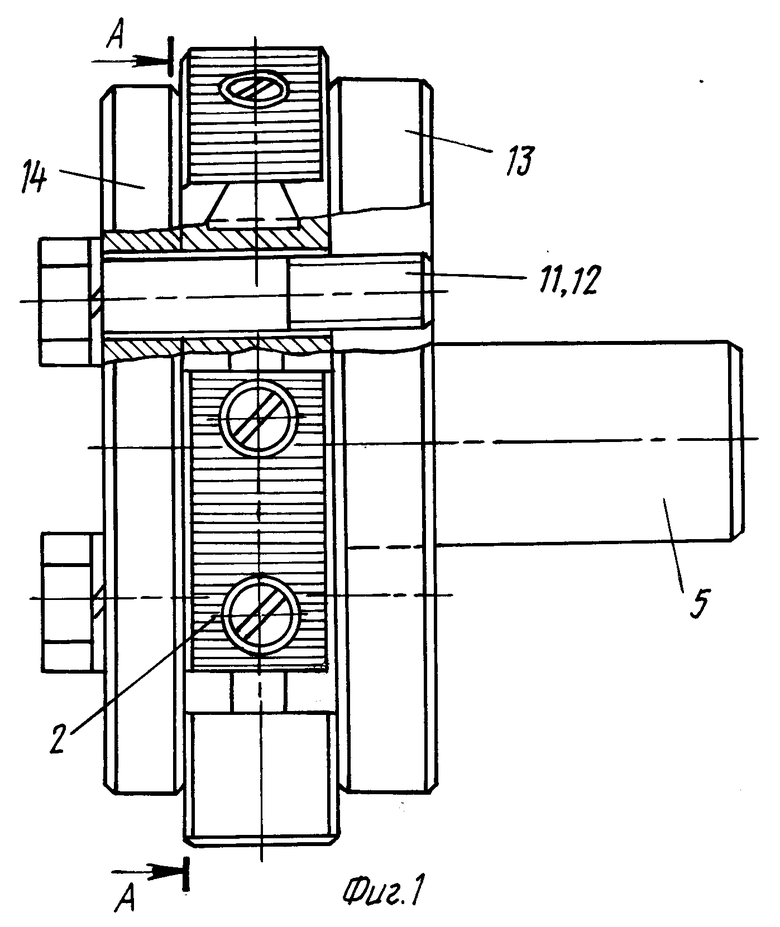

На фиг. 1 показано приспособление для обработки радиусной поверхности вставок сборного кулачка;

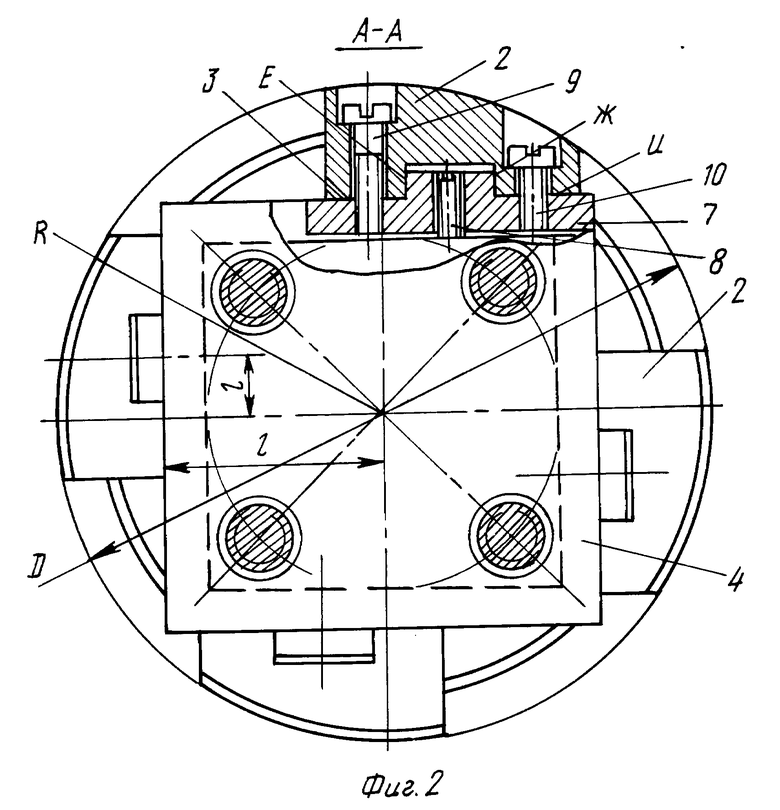

на фиг. 2 - разрез А-А на фиг. 1;

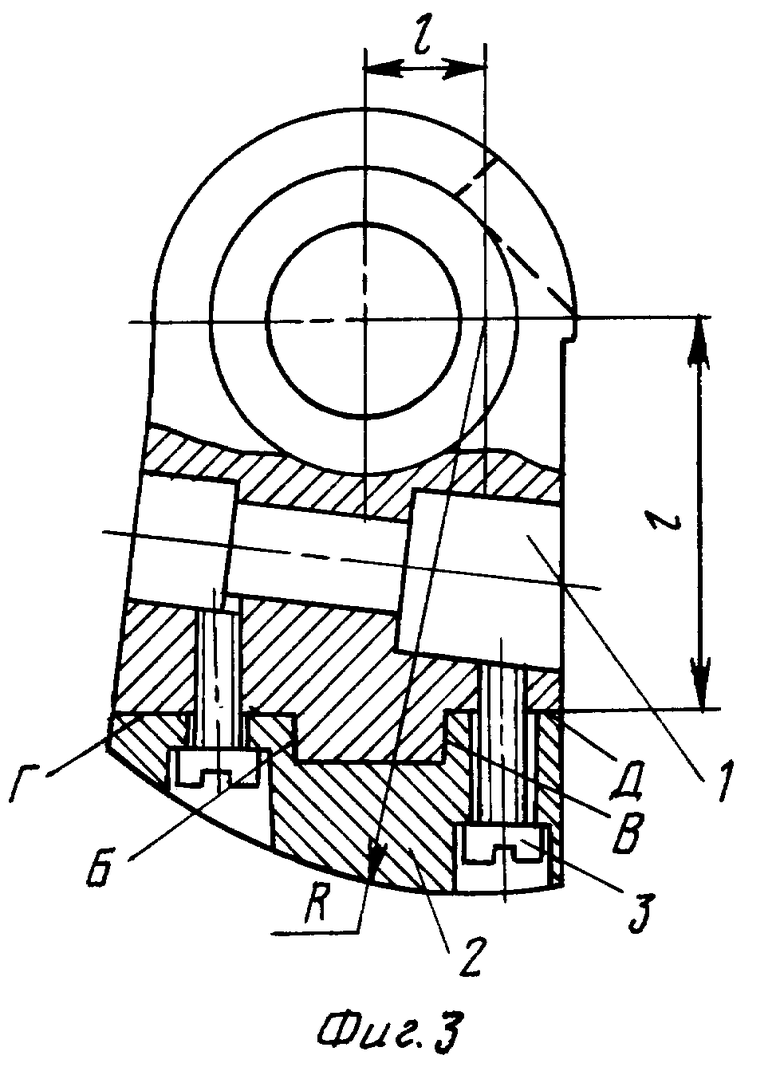

на фиг. 3 показан общий вид сборного кулачка с частичным разрезом;

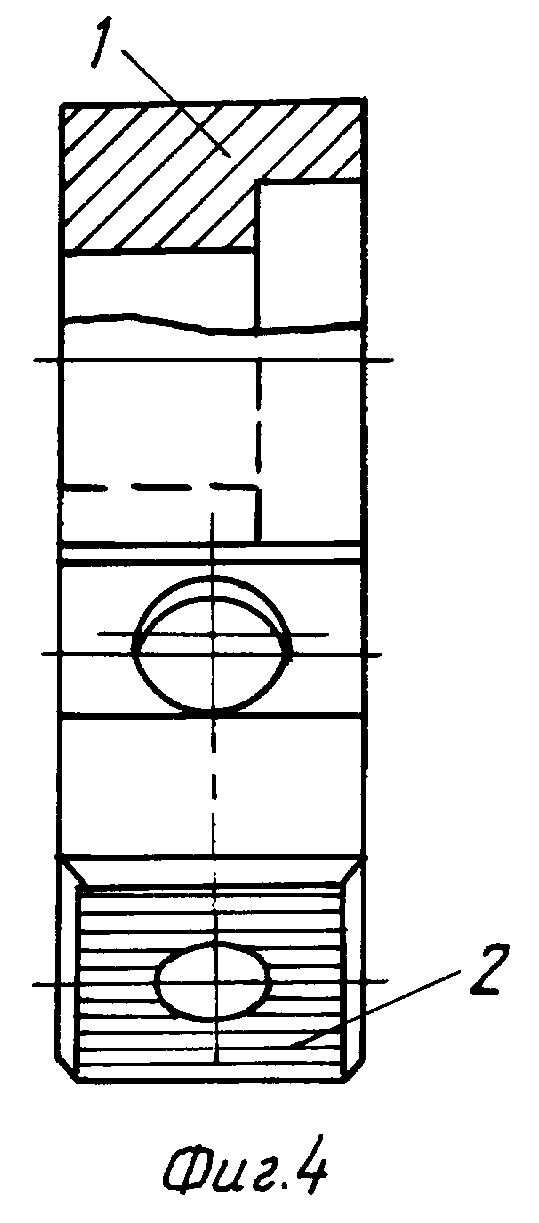

на фиг. 4 - то же, вид сбоку;

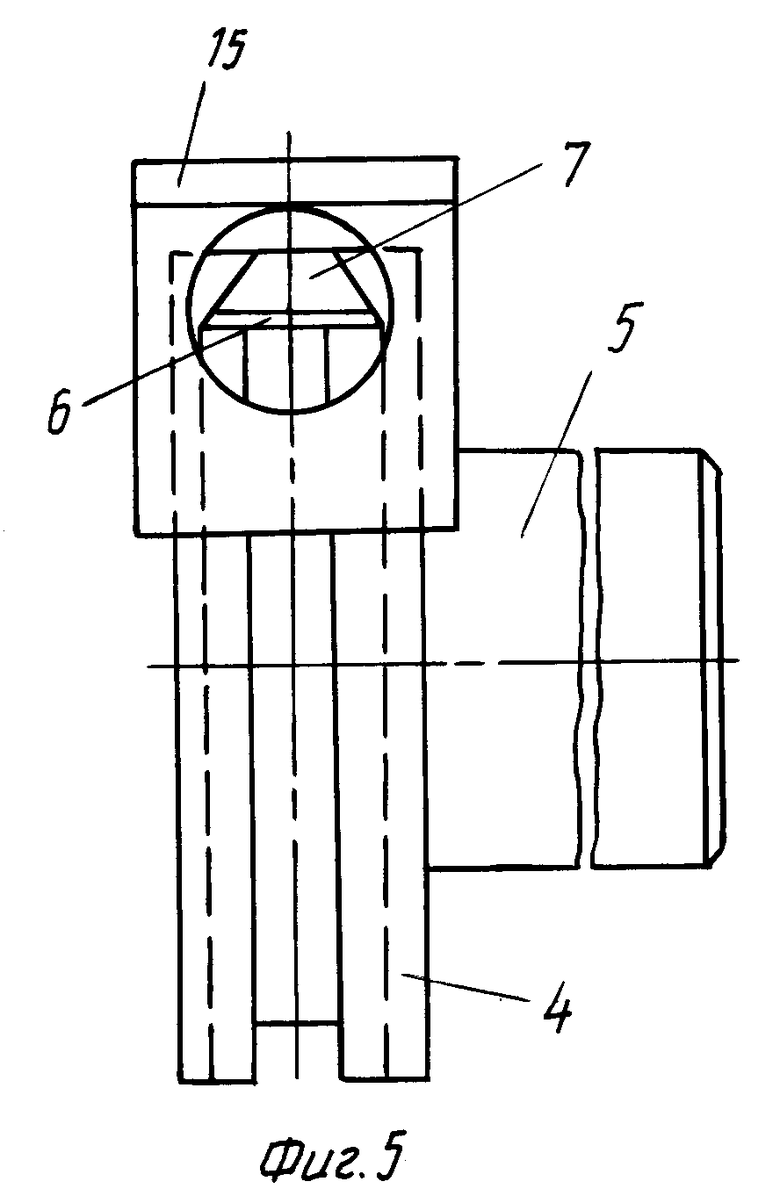

на фиг. 5 показан многогранный корпус приспособления с установкой в нем ползуна с помощью шаблона;

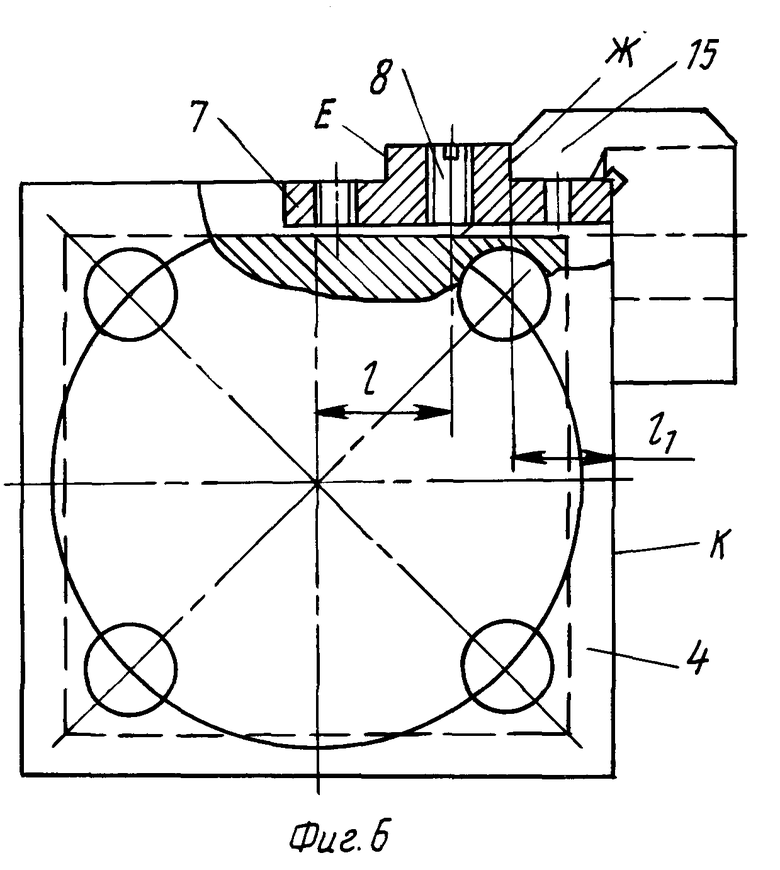

на фиг. 6 - то же, вид сбоку;

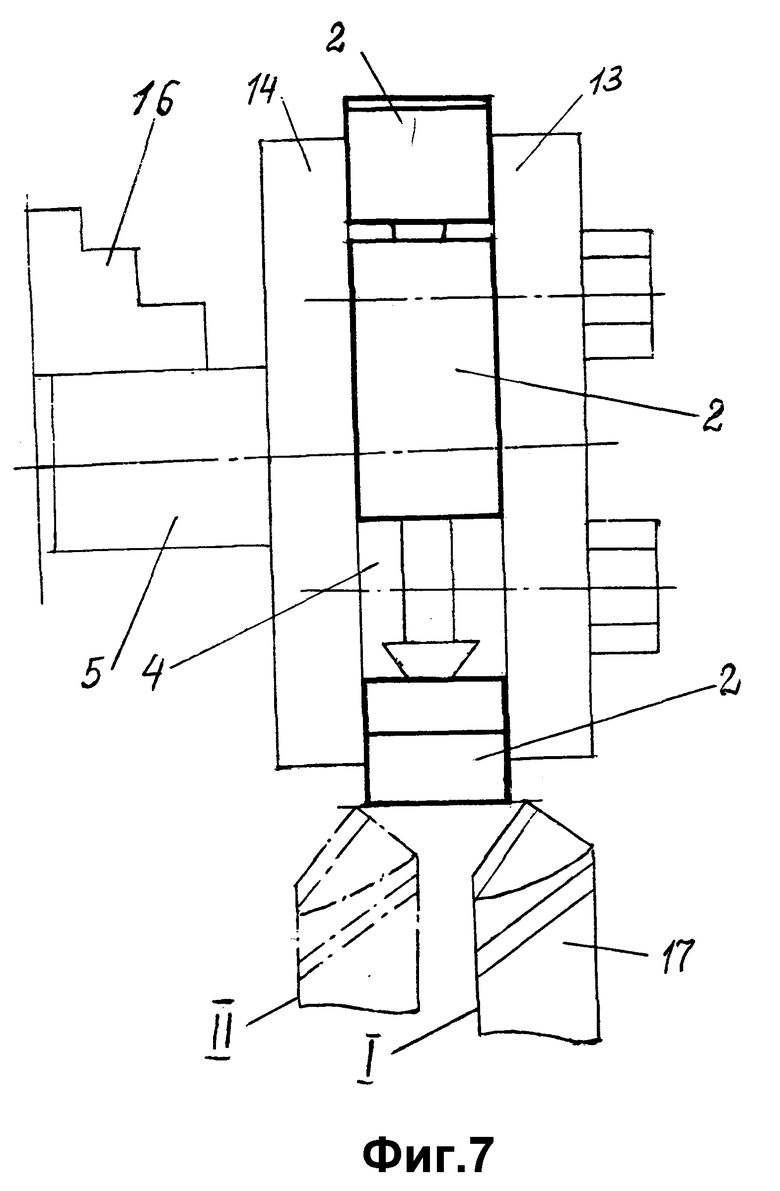

на фиг. 7 показана схема установки приспособления на станке во взаимодействии с инструментом.

Сборный кулачок (фиг. 3 и 4) содержит корпус 1 с неподвижно установленной на нем вставкой 2, закрепленной на корпусе винтами 3.

Приспособление для обработки радиусной рабочей поверхности вставки 2 сборного кулачка (фиг. 3 и 4) поводкового патрона (не показан) содержит многогранный в поперечном сечении корпус 4 с хвостовиком 5 для закрепления в патроне стенка. На гранях корпуса 4 по всему периметру выполнен паз 6 типа "ласточкин хвост", в который на каждой из четырех граней установлен ползун 7 (фиг. 2, 5 и 6), имеющий фиксирующий элемент в виде винта 8. На ползуне 7 выполнены установочные базовые поверхности Е и Ж (фиг. 2) в виде выступа и привалочные поверхности З и И для сопряжения с обрабатываемой вставкой 2 и резьбовые отверстия для крепления в них вставки 2 через имеющиеся во вставке монтажные отверстия посредством винтов 9 и 10. Корпус 4 выполнен по ширине не более ширины обрабатываемых вставок 2 (4 шт.) и содержит стягиваемые между собой через его тело посредством винтов 11 с пружинами шайбами 12 два охватывающих вставки 2 диска 13 и 14. Приспособление включает в себя шаблон 15.

Приспособление работает следующим образом. Ползун 7 устанавливается с эксцентриситетом "е" (фиг. 6) на гранях корпуса 4 в пазу 6 посредством шаблона 15. При этом ползун и шаблон выполнены с возможностью прилегания к установочной базовой поверхности Ж или Е и привалочной поверхности З или И и смежной грани К корпуса 4 (фиг. 6). После выстановки ползуна и при удержании его шаблоном 15 сам ползун фиксируется в пазу 6 корпуса посредством винта 8. Аналогично выстанавливаются ползуны на всех гранях корпуса 4 при помощи шаблона 15, после чего на ползунах устанавливаются на фиксирующих элементах (они соответствуют фиксирующим элементам корпуса 1 сборного кулачка) обрабатываемые вставки 2 (фиг. 1 и 2), которые закрепляются на ползунах винтами 9 и 10.

При этом вставки 2 предварительно обрабатывают, кроме радиусной поверхности R, в приспособление их устанавливают, например 4 штуки (фиг. 1, 2 и 7), базируют и закрепляют на ползунах 7 и дополнительно обжимают дисками 13 и 14 (фиг. 1), стягивая между собой винтами 11. Далее приспособление хвостовиком 5 устанавливают и зажимают кулачками 16 (фиг. 7) на токарном станке для обработки криволинейных поверхностей кулачков резцом 17, который перемещается из положения I в положение II, обрабатывая радиусную поверхность R вставки 2 сборного кулачка. При этом резец работает на прерывистой цилиндрической поверхности, образуемой вставками 2, т.е. их криволинейными рабочими поверхностями (фиг. 7 показаны жирными линиями).

На этом же приспособлении, не снимая вставки 2 после обработки криволинейных поверхностей R, можно выполнять рифления на этих радиусных поверхностях на фрезерном станке путем установки приспособления хвостовиком 5 в патрон делительной головки (не показано) и поперечного прохода дисковой фрезой рифлений на криволинейной поверхности. Это повышает производительность мехобработки, сокращает номенклатуру технологической оснастки.

Способ изготовления сборного кулачка заключается в выполнении корпуса 1 и вставки 2 с последующим их неподвижным соединением посредством винтов 3. При этом на корпусе и вставке выполняют сопрягаемые между собой по скользящей или переходной посадке установочные базовые элементы Б и В (фиг. 3) в виде выступа и привалочные поверхности Г и Д, а обработку и корпуса 1 и вставки 2 ведут отдельно до полной готовности, обеспечивая взаимозаменяемую сменность вставок 2 на одном и том же корпусе 1 кулачка.

Предложенный способ изготовления сборного кулачка в приспособлении для обработки эксцентрично смещенный радиусной поверхности R вставки 2 для корпуса 1 кулачка позволяет с допустимой погрешностью изготовить отдельно и корпус 1 и вставку 2, обеспечив их взаимозаменяемую собираемость, а также установку на одном и том же корпусе 1 вставок 2 с различным эксцентричным смещением рабочей радиусной поверхности R. Это расширяет технологические возможности кулачков, удешевляет наладку поводковых патронов, в которых применяются такие кулачки. Кроме того, улучшается точность и удобства метрологического контроля эксцентрично смещенной радиусной поверхности кулачка по диаметру D (фиг. 2), причем контроль производится самим рабочим-станочником с необходимой точностью.

Предложенное приспособление позволяет производить многоместную токарную обработку эксцентрично смещенной радиусной поверхности кулачков, включая выполнение рифлений на этой поверхности на том же приспособлении без переустановки вставок. Это значительно повышает производительность изготовления сборных кулачков, их качество, наладку и ремонтоспособность.

Источники информации

1. В.С. Кузнецов и В.А. Пономарев. Альбом "Универсально-сборные приспособления", М.: Машиностроение, 1974 г., с. 8 и 12.

2. Авторское свидетельство СССР N 33789, B 23 B 31/00, 1933.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЖИМНОЙ ПАТРОН | 1992 |

|

RU2030973C1 |

| ТОРЦЕВАЯ ПОВОДКОВАЯ ГОЛОВКА ДЛЯ ВАЛОВ | 1992 |

|

RU2011479C1 |

| СПОСОБ ИНТЕГРАЦИИ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145918C1 |

| ИНСТРУМЕНТАЛЬНАЯ ОПРАВКА | 1992 |

|

RU2068751C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ДЕТАЛИ | 1996 |

|

RU2111089C1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ КОНДУКТОР ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В МНОГОГРАННИКАХ | 1992 |

|

RU2071872C1 |

| ПЕРЕНОСНОЙ РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 1995 |

|

RU2092648C1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1995 |

|

RU2102201C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ | 1992 |

|

RU2053051C1 |

| СТОЛ ДЛЯ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ | 1993 |

|

RU2091201C1 |

Использование: станкостроение, механическая обработка простых и смещенных радиусных поверхностей различных деталей машин. Сущность изобретения: приспособление содержит корпус с хвостовиком, предназначенным для закрепления в патроне станка, и элементами для закрепления обрабатываемых деталей. Приспособление содержит также шаблон, предназначенный для выставления обрабатываемых деталей. Приспособление снабжено ползунами с фиксирующими элементами. Корпус в поперечном сечении выполнен многогранным, имеющим на указанных гранях пазы типа "ласточкин хвост", предназначенные для размещения упомянутых ползунов с фиксирующими элементами. Ползуны имеют установочные базовые элементы, предназначенные для сопряжения с обрабатываемыми деталями, и резьбовые отверстия для закрепления последних. Приспособление позволяет производить многоместную токарную обработку эксцентрично смещенной радиусной поверхности кулачков. 2 з.п.ф-лы, 7 ил.

| SU, авторское свидетельство, 33789, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-12-27—Публикация

1993-06-22—Подача