Изобретение относится к области металлообработки и может быть использовано при обработке деталей сложной формы, например турбинных лопаток, на станках электроэрозионной резки.

Известен способ пооперационной обработки элементов турбинных лопаток с базированием их в приспособлениях и перезакреплением на каждой операции (Бауман Н. Я. и др. "Технология производства паровых и газовых турбин", М., Машиностроение, 1973, гл. VIII, раздел 7, стр. 8; раздел 10, стр. 109.)

Известен также способ закрепления деталей сложной формы путем перемещения детали в оптимальное положение на позиции ориентирования и заливки ее рабочей средой, образующей брикет, передаваемый вместе с деталью на обработку, используя грани брикета в качестве установочных баз, а также устройство для осуществления способа, содержащее установку для ориентирования с рычагами, толкателями и механизмами перемещений (А.С. СССР N 895609, МКИ B 23 Q 3/00, "Закрепление деталей сложной формы и устройство для его осуществления", А.А. Силявский).

Недостатки известных способов заключаются в необходимости специальных приспособлений для базирования и закрепления детали на каждой операции, кроме того, снижается точность изготовления детали в результате ее многократного базирования на промежуточные технологические базы приспособлений в процессе обработки и высокая трудоемкость изготовления брикета с залитой в него деталью.

Предлагаемый способ состоит в следующем. Деталь (лопатка) размещается в устройстве, наружные грани которого поочередно используются для ориентации находящихся вне устройства поверхностей лопатки, подлежащих обработке, при этом расстояния от наружных граней устройства до осей, поверхностей или точек, назначенных в чертеже лопатки базовыми, известны, а деталь, для выполнения очередного технологического перехода, в устройстве не перезакрепляется, она поворачивается вместе с ним на очередную грань устройства.

Устройство снабжено механизмом закрепления детали, шаблонами-ложементами, ориентирующими продольную ось лопатки параллельно наружным граням устройства, а также базовым упором в осевом направлении.

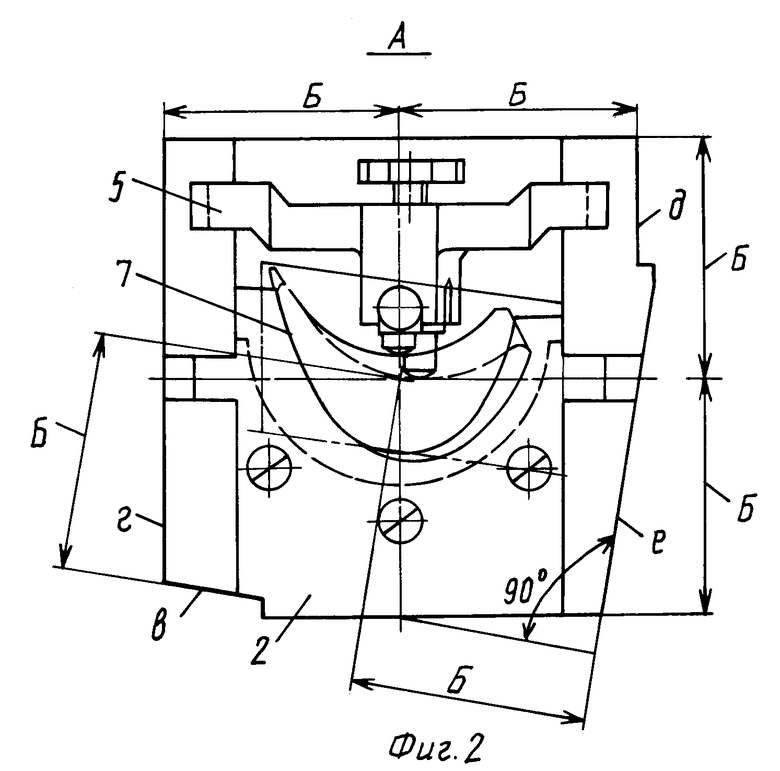

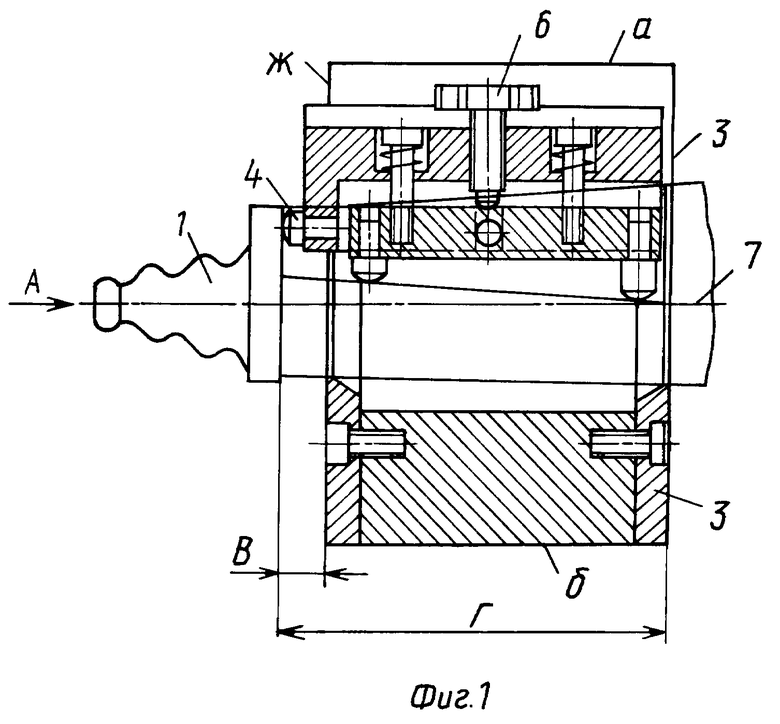

На фиг.1 представлен в разрезе вариант устройства для реализации способа. На фиг.2 - вид А на фиг.1.

Лопатка 1, изображенная сплошными тонкими линиями, имеющая окончательно обработанный профиль рабочей части, устанавливается в устройство, базируясь выпуклой стороной профиля (спинкой) на встроенные в устройство два плоских шаблона-ложемента 2, 3, имеющих профиль, обратный теоретическому профилю спинки в выбранных для базирования сечениях, кроме того, в осевом направлении лопатка базируется на упор 4. Фиксация лопатки в установленном положении осуществляется при помощи механизма закрепления 5, при вращении винта 6.

Шаблоны-ложементы 2, 3 встроены в устройство так, что теоретическая продольная ось 7 идеальной лопатки параллельна граням "а", "б", "в", "г", "д", "е", расположенным в осевом направлении, а остальные грани устройства перпендикулярны оси 7. Расстояние Б от граней устройства до продольной оси 7 идеальной лопатки, а также расстояния В, Г от граней "ж", "з", перпендикулярных оси 7 до базового упора 4, известны, причем ряд граней, в зависимости от варианта устройства, могут быть равноудаленными.

Используя технические и измерительно-вычислительные возможности системы ЧПУ станков электроэрозионной резки, а также чертежные данные устройства, в память системы ЧПУ станка вводят информацию о расположении в устройстве теоретических осей, поверхностей или точек, назначенных в чертеже лопатки базовыми, от которых ведется отсчет исполнительных размеров в процессе обработки лопаток, а грани устройства используются в качестве опорных, установочных и выверочных. Для обработки поверхностей лопатки, находящихся в различных плоскостях, лопатка в устройстве не переустанавливается и не перезакрепляется, а переворачивается вместе с ним на соответствующую грань устройства.

Таким образом, предложенные способ и устройство позволяют:

- интегрировать ряд технологических операций в одну, заменив операции переходами с соответствующим сокращением необходимой оснастки;

- снизить трудоемкость изготовления за счет отказа от перезакрепления лопаток на операциях, а также от заливки лопаток в брикеты;

- повысить точность изготовления за счет прямого отсчета исполнительных размеров от теоретических конструкторских баз как в процессе изготовления лопаток, так и при разработке управляющих программ для системы ЧПУ станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| ШПИНДЕЛЬНАЯ ГОЛОВКА | 1992 |

|

RU2053044C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ДЕТАЛИ | 1996 |

|

RU2111089C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ РАДИУСНОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ВСТАВКИ СБОРНОГО КУЛАЧКА ПОВОДКОВОГО ПАТРОНА | 1993 |

|

RU2123913C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261782C1 |

| СПОСОБ ШЛИФОВАНИЯ ЛОПАТОК | 1989 |

|

SU1725506A1 |

| СОЕДИНЕНИЕ ДЕТАЛЕЙ ТУРБОМАШИНЫ | 1992 |

|

RU2057949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАКЕТА ПЕЧАТНОЙ ШКАЛЫ ДЛЯ МАГНИТОЭЛЕКТРИЧЕСКИХ ПРИБОРОВ | 1992 |

|

RU2036436C1 |

Изобретение относится к области металлообработки и может быть использовано при обработке деталей сложной формы, например турбинных лопаток, на станках электроэрозионной резки. Деталь размещают в устройстве, наружные грани которого поочередно используют для ориентации находящихся вне устройства поверхностей детали. Для выполнения очередного технологического перехода деталь в устройстве не перезакрепляют, ее поворачивают вместе с ним на очередную грань устройства. Деталь базируют с помощью осевого базового упора и двух аблонов-ложементов. Последние устанавливают в устройстве из условия расположения теоретической продольной оси детали параллельно граням устройства, расположенным в осевом направлении, и перпендикулярно остальным граням. 2 с.п. ф-лы, 2 ил.

| Способ для закрепления деталей сложной формы и устройство для его осуществления | 1979 |

|

SU895609A1 |

| УСТРОЙСТВО для КРЕПЛЕНИЯ ЗАГОТОВКИ — ИЗДЕЛИЯ | 0 |

|

SU242633A1 |

| Устройство для электрохимической обработки лопаток турбин | 1983 |

|

SU1110592A1 |

| Способ двухсторонней электрохимической обработки | 1984 |

|

SU1211008A1 |

| Способ закрепления детали сложной формы и устройство для его осуществления | 1980 |

|

SU931357A1 |

| Устройство для ориентирования заготовок лопаток | 1981 |

|

SU971608A1 |

| Устройство для закрепления детали | 1987 |

|

SU1481024A1 |

Даты

2000-02-27—Публикация

1998-02-10—Подача