Изобретение относится к материалам для электродуговой сварки и может быть использовано как покрытие электродов для сварки конструкций из углеродистой стали.

Наиболее близким составом к предложенному является состав электродного покрытия для сварки углеродистых сталей, содержащий следующие компоненты, мас.%:

Карбонат щелочноземельного металла - 5 - 15

Ферромарганец - 12 - 18

Тальк - 27 - 50

Целлюлоза - 1 - 3

Ильменитовый концентрат - Остальное

/авторское свидетельство СССР N 889354, B 23 K 35/365, 1981/.

Задачей изобретения является улучшение сварочно-технологических свойств ильментовых электродов и механических характеристик наплавленного металла, расширение сырьевой базы электродов.

Поставленная задача решается тем, что состав электродного покрытия дополнительно содержит мрамор, каолин, полевой шпат и ферросилиций при следующем соотношении компонентов, мас.%:

Ильменит - 35 - 36

Мрамор - 8 - 12

Каолин - 9 - 10

Полевой шпат - 21 - 24

Ферромарганец - 14 - 15

Ферросилиций - 1 - 2

Целлюлоза - 1,5 - 2

Кроме того, состав также может содержать до 8 мас.% слюды.

Пример реализации изобретения.

Для изготовления электродов с заявляемым покрытием использовались следующие компоненты:

1/ ильменитовые концентраты производства Верхнеднепровского ГМК /ТУ 48-4-267-73/ и Златоустовского рудоуправления /ТУ 14-187-46-82/, содержащие, мас.%:

Верхнеднепровский

Двуокись титана - 62,0

Двуокись кремния - 2,0

Сульфид железа - -

Златоустовский

Двуокись титана - 37,0

Двуокись кремния - 9,0

Сульфид железа - 1,2

2/ мрамор - ГОСТ 4416-73

3/ слюда мусковит - ГОСТ 14327-82

4/ каолин - ГОСТ 19608-84

5/ шпат полевой - ГОСТ 4422-73

6/ ферромарганец ФMn88 - ГОСТ 4755-91

7/ ферросилиций ФC45 - ГОСТ 1415-78

8/ целлюлоза - ТУ 13-7308001-393-83

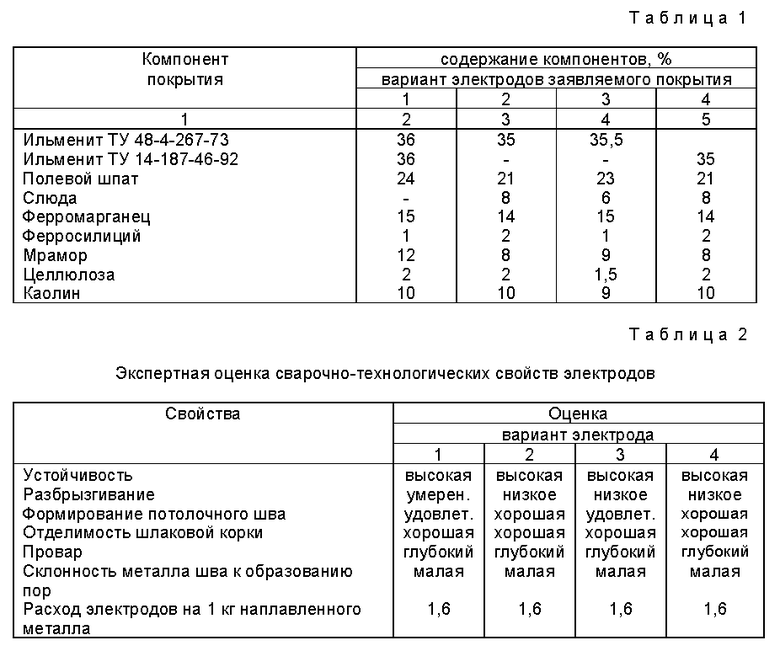

Для проведения контрольных испытаний были изготовлены электроды с составами покрытия, представленными в табл. 1.

Количество стекла жидкого для всех вариантов было одинаково 25-27%. Модуль стекла 2,6...2,8; плотность 1,43...1,45; вязкость 600...900 сП.

Покрытие диаметром 6,0 мм наносилось на металлические стержни диаметром 4 мм из проволоки Св 08 способом опрессовки.

В процессе изготовления электродов установили, что электроды легко поддаются опрессовке, что объясняется наличием в покрытии большого количества полевого шпата и каолина, являющихся хорошим пластификатором.

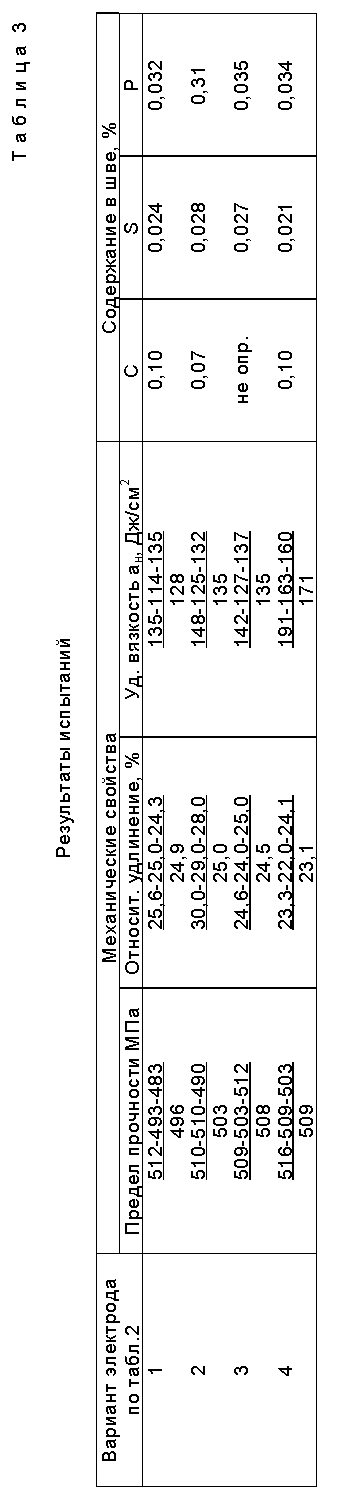

Испытания электродов проводили на постоянном и переменном токах. Данные экспертной оценки сварочно-технологических свойств и результаты испытаний сварных швов представлены соответственно в табл. 2 и 3.

Данные технологических испытаний показали, что предложенные электроды ⊘ 4 мм в отличие от известных обеспечивают качественное выполнение потолочных швов, меньшее разбрызгивание и расход электродов на 1 кг направленного металла, т.е. обладают в этой части лучшими сварочно-технологическими свойствами.

Результаты механических испытаний указывают, что предложенные электроды обеспечивают более высокие значения относительного удлинения при большем пределе прочности наплавленного металла и отвечают требованиям по типу 346 согласно ГОСТ 9467-75.

К существенным преимуществам предложенных электродов относится и возможность использования для них более низкосортного по содержанию двуокиси титана и серы ильменитового концентрата.

Изменение композиций предложенного покрытия в сторону уменьшения или увеличения содержания любого из входящих в него компонентов приводит к ухудшению свойств электродов.

Так, уменьшение содержания ильменита приводило к ухудшению кроющей способности шлака, а его увеличение - к недопустимому возрастанию содержания серы в направленном металле при использовании концентрата по ТУ 14-187-46-92 и требовало нерационального увеличения содержания дефицитного ферромарганца для устранения пористости в шве.

Уменьшение содержания мрамора приводило ухудшение газовой защиты и, как следствие, повышало склонность к образованию пор в наплавленном металле, а его увеличение приводило к повышению разбрызгивания и вызывало необходимость нерационального повышения ферромарганца в покрытии.

Уменьшение содержания каолина ухудшало опрессовываемость покрытия, а его увеличением приводило к чрезмерному укорачиванию шлака и ухудшению его отделимости.

Уменьшение содержания полевого шпата ухудшало кроющую способность шлака, а его увеличение чрезмерно закорачивало шлак и ухудшало формирование швов, особенно в потолочном положении.

Изменение содержания ферромарганца в сторону его уменьшения вызывало пористость в шве, а его увеличение приводило к ненужному повышению прочности шва и снижало его относительное удлинение.

Уменьшение содержания ферросилиция приводило к ухудшению формирования потолочных швов, а его увеличение - к резкому снижению относительного удлинения наплавленного металла.

Используемое количество целлюлозы в шве вполне обеспечивало "неслипаемость" электродов, особенно важное в технологическом плане при промышленном изготовлении электродов и поддерживало на должном уровне газовую защиту в процессе сварки, необходимую для предотвращения пористости.

Данные механических свойств испытаний /см. табл. 3/ показывают, что электроды с заявляемым покрытием обеспечивают более высокие и стабильные показатели относительного удлинения и ударной вязкости металла шва при более высокой его прочности.

Отмеченные преимущества сварочно-технологических свойств электродов с предложенным покрытием и механических характеристик наплавленного ими металла, хорошая технологичность опрессовки, экономия дорогостоящего ферромарганца, ильменита, слюды и возможность применения для изготовления электродов более низкосортного ильменитового концентрата обеспечивает им массовое производство и широкое применение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124427C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| Состав электродного покрытия | 1990 |

|

SU1731552A1 |

| ПОКРЫТИЕ ЭЛЕКТРОДА ДЛЯ СВАРКИ | 2003 |

|

RU2254973C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2010 |

|

RU2546944C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2000 |

|

RU2199424C2 |

| ПОКРЫТЫЙ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2020 |

|

RU2739306C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2229368C2 |

Изобретение относится к области сварки углеродистых сталей, в частности к покрытиям электородов, применяемых при сварке. Состав электродного покрытия для сварки углеродистых сталей содержит следующие компоненты, мас.%: ильменит 35-36; мрамор 8-12; каолин 9-10; полевой шпат 21-24; ферромарганец 14-15; ферросилиций 1-2; целлюлоза 1,5-2,0. Состав также может содержать до 8 мас. % слюды. Задачей изобретения является улучшение сварочно-технологических свойств ильменитовых электродов. 1 з.п. ф-лы, 3 табл.

Ильменит - 35 - 36

Мрамор - 8 - 12

Каолин - 9 - 10

Полевой шпат - 21 - 24

Ферромарганец - 14 - 15

Ферросилиций - 1 - 2

Целлюлоза - 1,5 - 2,0

2. Состав по п.1, отличающийся тем, что дополнительно содержит до 8 мас. % слюды.

| SU, N 889354, B 23 K 35/365, 1981. |

Авторы

Даты

1999-01-10—Публикация

1996-04-02—Подача