Изобретение относится к материалам для электродуговой сварки и может быть использовано как покрытие электродов для сварки конструкций из углеродистой стали.

Известно электродное покрытие (а.с. №933336, кл. В 23 К 35/365, 1982), содержащее следующие компоненты, мас.%:

Ильменитовый концентрат 40-50

Мрамор 6-14

Каолин 2-6

Железная руда 4-12

Тальк 4-12

Ферромарганец 12-20

Ферротитан 4-10

Целлюлоза 1-3

Недостатком электрода является недостаточная стабильность горения дуги в различных пространственных положениях, что не позволяет качественно формировать сварной шов в вертикальном и потолочном положениях. Кроме того, при сварке в монтажных и ремонтных условиях, где не всегда возможно произвести зачистку свариваемых поверхностей, применение таких электродов не обеспечивает качественного шва.

Известно электродное покрытие (патент №2124426, кл. В 23 К 35/365, 1999), включающее следующие компоненты, мас.%:

Ильменит 35-36

Ферромарганец 14-15

Мрамор 8-12

Каолин 9-10

Ферросилиций 1-2

Целлюлоза 1,5-2,0

Полевой шпат 21-24

Кроме того, состав может содержать до 8 мас.% слюды.

Наиболее близким к заявляемому составу является электродное покрытие (патент №2124427, кл. В 23 К 35/365, 1999), включающее следующие компоненты, мас.%:

Ильменит 34-36

Мрамор 10-12

Слюда 6-7

Каолин 4-5

Полевой шпаг 14-16

Силикомарганец 12-13

Железный порошок 12-15

Целлюлоза 1,5-2,0

Задачей изобретения является получение качественных сварочных электродов, обладающих низкой себестоимостью за счет использования доступных сырьевых ресурсов, а также повышение стабильности горения дуги.

Поставленная задача решается тем, что состав электродного покрытия для сварки углеродистых сталей, содержащий каолин, мрамор, слюду, силикомарганец и целлюлозу, дополнительно содержит рутиловый концентрат, тальк, а также ильменитовый концентрат или железный порошок при следующем соотношении компонентов, мас.%:

Рутиловый концентрат 20-24

Каолин 5-8

Слюда мусковит 4-9

Силикомарганец 16-18

Тальк 14-20

Мрамор 13-16

Ильменитовый концентрат 9-12

или

Железный порошок 14-16

Целлюлоза 1,5-2,0

Указанное количество компонентов позволило получить качественный сварной шов во всех пространственных положениях, в том числе по незачищенным поверхностям.

Для проведения контрольных испытаний методом опрессовки были изготовлены электроды из проволоки Св 08 диаметром 4 мм. Испытания электродов проводились в различных пространственных положениях на переменном токе. Результаты испытаний показали, что данные электроды обладают высокими сварочно-технологическими свойствами.

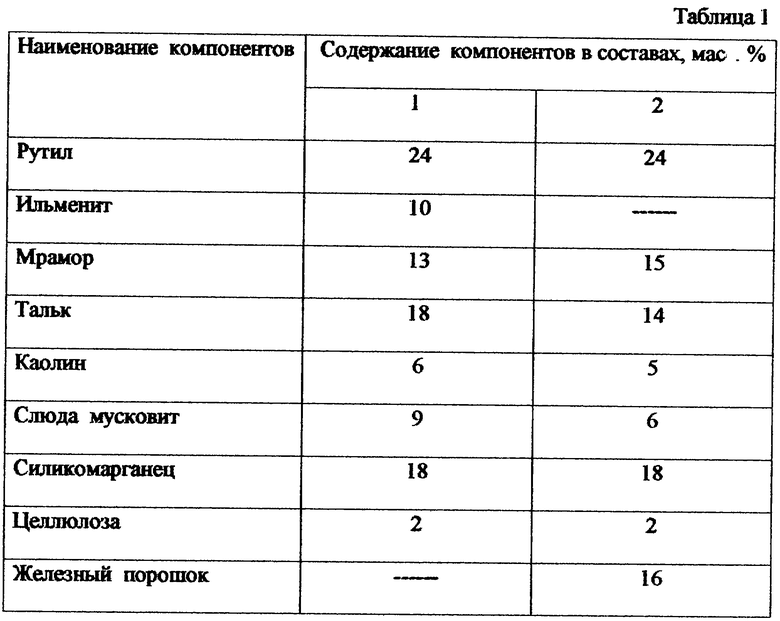

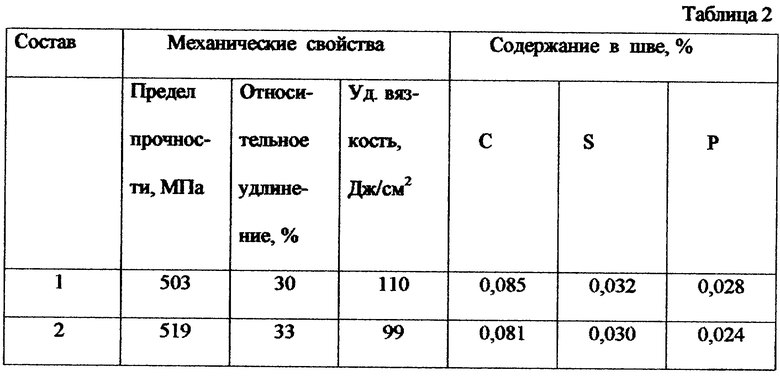

Электроды с заявленным составом покрытия использовали при сварке изделий из низкоуглеродистой конструкционной стали и наплавленный металл шва подвергали механическим испытаниям согласно ГОСТ 9466-75, результаты которых представлены в табл.1 и 2. По механическим свойствам наплавленный металл с предложенным составом покрытия электродов относится к типу Э-46 (ГОСТ 9467-75) и обеспечивает требуемые значения по механическим свойствам.

Изменение композиций предложенного покрытия в сторону уменьшения или увеличения содержания любого из входящих в него компонентов приводит к ухудшению свойств электродов.

Так, уменьшение содержания рутила менее 20% и ильменита менее 9% приводило к ухудшению кроющей способности шлака и формированию сварного шва, а их увеличение соответственно более 24% и 12% приводило к значительному росту кремния в наплавленном металле.

Уменьшение содержания мрамора менее 13% приводило к ухудшению газовой зашиты и, как следствие, повышало склонность к образованию пор в наплавленном металле, а его увеличение более 16% приводило к повышенному разбрызгиванию.

Уменьшение содержания каолина менее 5% ухудшало опрессовываемость покрытия, а его увеличение более 8% приводило к чрезмерному укорачиванию шлака и ухудшению его отделимости.

Уменьшение слюды мусковит менее 4% ухудшало стабильность горения дуги, а ее увеличение более 9% ухудшало формирование швов. Используемое количество целлюлозы поддерживало на должном уровне газовую защиту, необходимую для предотвращения пористости.

Снижение содержания талька менее 14% не обеспечивало образование шлаковой корки, равномерно покрывающей металл, а его увеличение более 20% приводило к повышенному разбрызгиванию.

Уменьшение содержания силикомарганца менее 16% не обеспечивало необходимых прочностных свойств сварного шва, а его увеличение более 18% приводило к ненужному повышению прочности шва.

Введение в состав шихты железного порошка вместо ильменита повышало пластические свойства сварного шва и улучшало формирование шва в нижнем положении.

Использование данного состава электродного покрытия по сравнению с прототипом позволит использовать более дешевое и доступное сырье взамен дефицитного дорогостоящего материала при сохранении высоких механических свойств сварочного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124427C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124426C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2010 |

|

RU2546944C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2000 |

|

RU2199424C2 |

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ | 1999 |

|

RU2155657C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2070497C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2117563C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217286C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

Изобретение может быть использовано при сварке конструкций из углеродистых сталей. Электродное покрытие содержит, мас.%: рутиловый концентрат 20-24, каолин 5-8, слюда мусковит 4-9, силикомарганец 16-18, тальк 14-20, мрамор 13-16, ильменитовый концентрат 9-12 или железный порошок 14-16, целлюлоза 1,5-2,0. Состав обеспечивает получение качественных электродов, обладающих низкой себестоимостью за счет использования доступного сырья, а также повышение стабильности горения дуги. 2 табл.

Состав электродного покрытия для сварки углеродистых сталей, содержащий каолин, мрамор, слюду, силикомарганец и целлюлозу, отличающийся тем, что он дополнительно содержит рутиловый концентрат, тальк, а также ильменитовый концентрат или железный порошок при следующем соотношении компонентов, мас.%:

Рутиловый концентрат 20-24

Каолин 5-8

Слюда мусковит 4-9

Силикомарганец 16-18

Тальк 14-20

Мрамор 13-16

Ильменитовый концентрат 9-12

или

Железный порошок 14-16

Целлюлоза 1,5-2,0

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124427C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124426C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| Состав электродного покрытия | 1980 |

|

SU933336A1 |

Авторы

Даты

2004-05-27—Публикация

2002-07-31—Подача