Изобретение относится к станкостроению и может быть использовано в конструкциях абразивно-отделочных станков и оснастки для финишной обработки отверстий из труднообрабатываемых, склонных к прижогам материалов.

Известна шпиндельная шлифовальная головка, содержащая установленный в держателе шлифовальный круг, ось вращения которого перпендикулярна центральной оси держателя /1/.

Однако данная головка практически не может быть использована для обработки отверстий, из-за малого, точечного контакта абразивного инструмента с обрабатываемой поверхностью.

В качестве прототипа и наиболее близкой к предлагаемой взята конструкция головки для обработки отверстий, состоящая из корпуса, разжимного штока и колодок, в отверстиях которых перпендикулярно оси головки свободно установлены цилиндрические державки с хонинговальными брусками со сферической рабочей поверхностью с возможностью возвратно-вращательного движения, причем оси хонинговальных брусков смещены относительно оси головки /2/.

Однако известная головка требует повышенных удельных давлений на абразивные бруски, которые не выдерживает связка. Кроме того, большие энергозатраты, связанные с повышенными удельными давлениями, ограничивают применение данной головки и являются существенными недостатками.

Задачей изобретения является расширение технологических возможностей инструмента, повышение качества обработки и снижение энергозатрат путем обеспечения знакопеременных деформаций сдвига в поверхностной слое.

Поставленная задача решается с помощью разработанной роторной абразивной головки, предназначенной для обработки отверстий, содержащей предназначенный для закрепления на шпинделе станка корпус, в котором расположены абразивные бруски со сферической рабочей поверхностью, установленные с возможностью радиального перемещения, а также - с возможностью вращения относительно оси обрабатываемого отверстия и оси, перпендикулярной ей, при этом головка снабжена размещенным в корпусе механизмом для осуществления указанных перемещений брусков. При этом механизм перемещения брусков выполнен в виде двух кинематически связанных валов, один из которых расположен из условия нахождения его оси вдоль оси обрабатываемого отверстия, а другой - перпендикулярно ему, при этом бруски выполнены в виде шаровых сегментов, установлены на втором валу симметрично первому и связаны с ним посредством винтового соединения, обеспечивающего их радиальное перемещение.

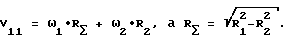

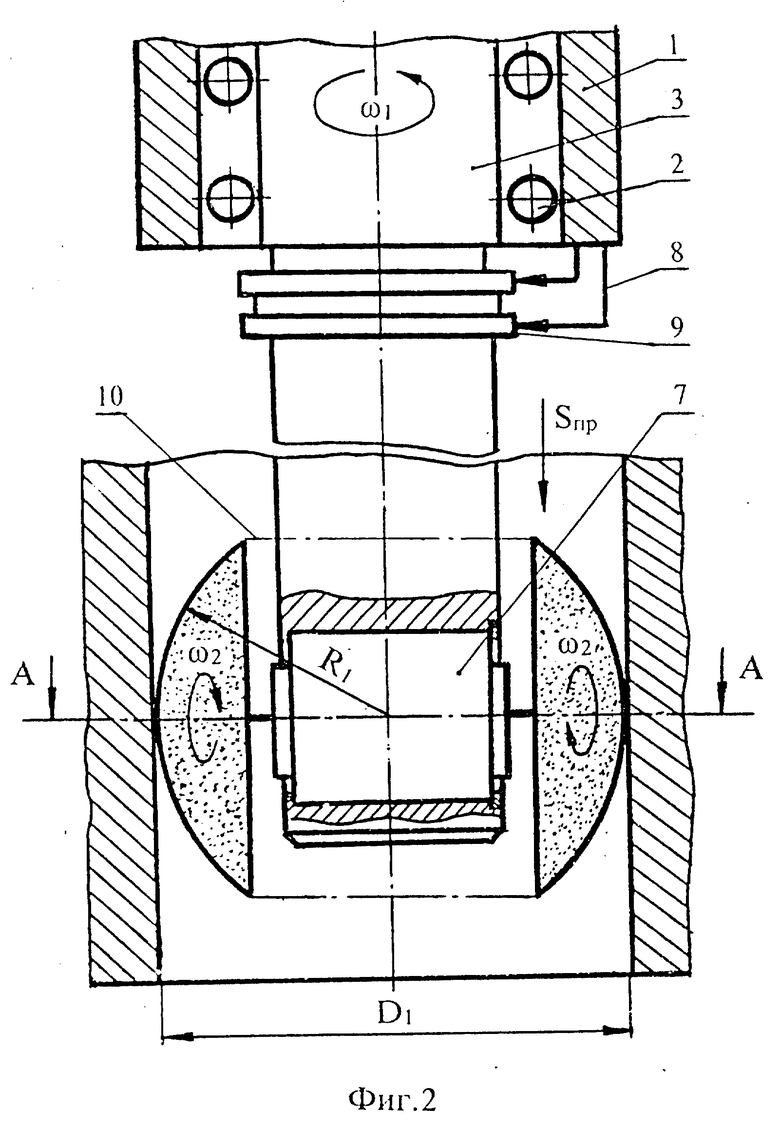

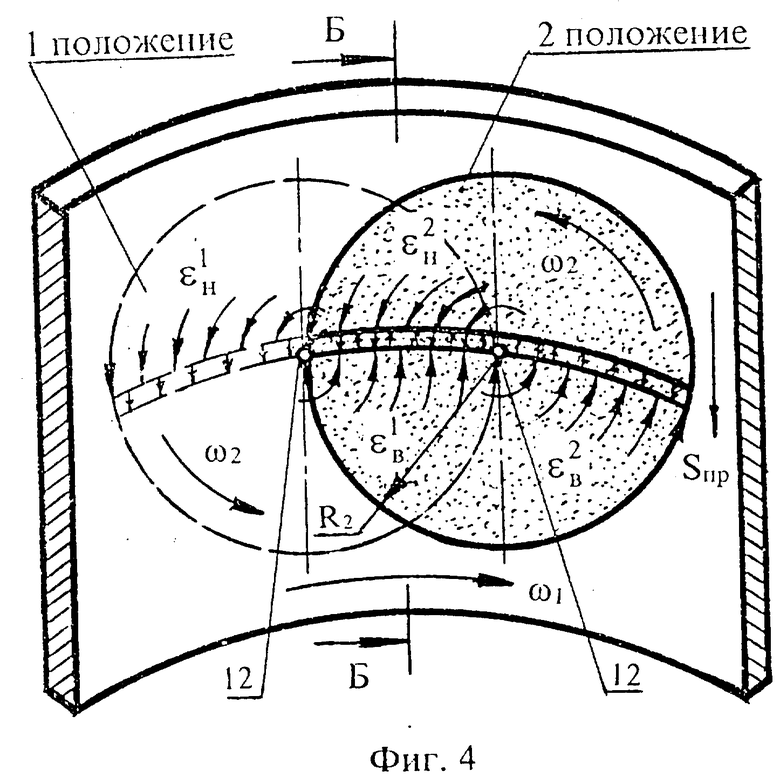

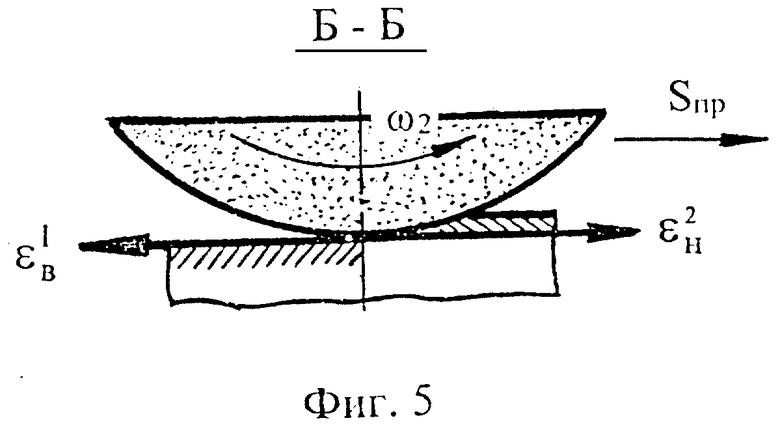

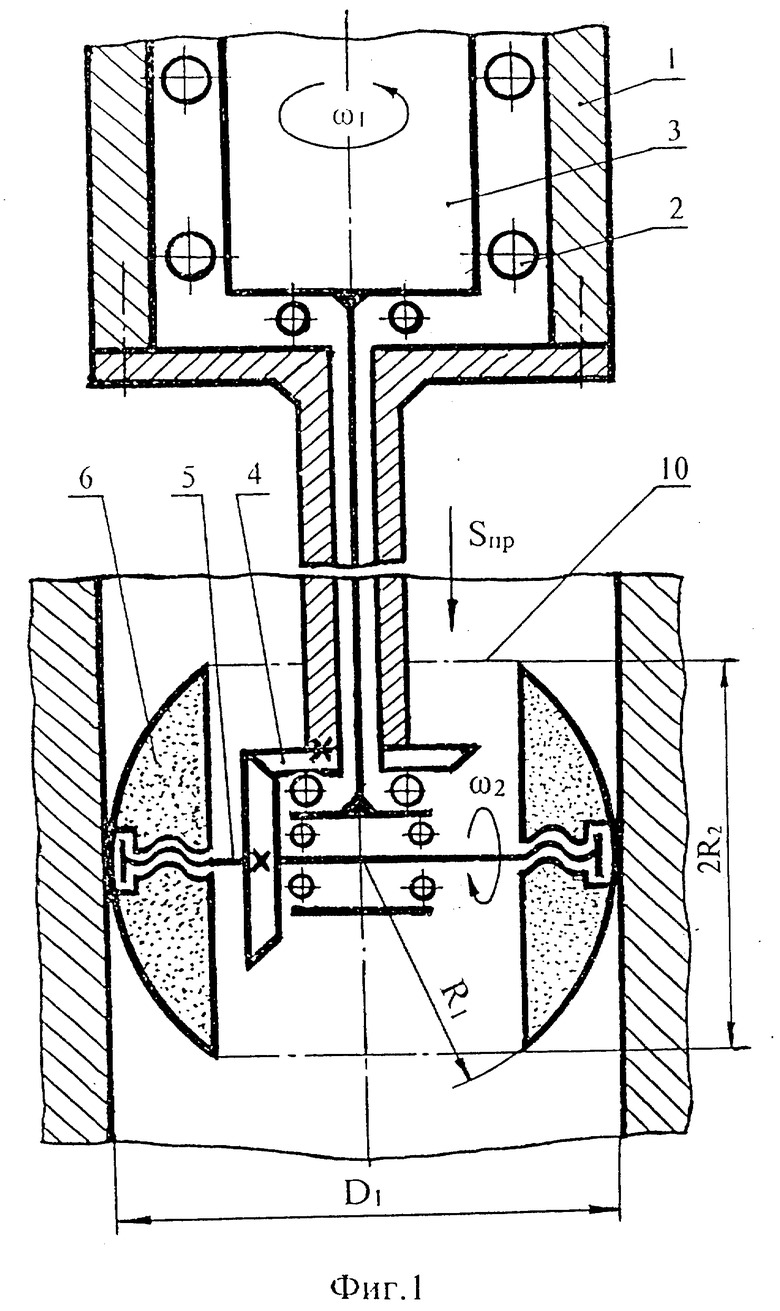

На фиг. 1 представлена предлагаемая роторная абразивная головка, общий вид; на фиг. 2 - то же, второй вариант конструкции с дополнительным электродвигателем; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - векторная диаграмма знакопеременных деформаций сдвига; на фиг. 5 - разрез Б-Б на фиг. 4.

Роторная абразивная головка для обработки отверстий содержит предназначенные для закрепления на шпинделе станка корпус 1, в котором на опорах 2 смонтирован первый вал 3, расположенный вдоль оси обрабатываемого отверстия и несущий механизм 4 в виде конической пары зубчатых колес (фиг. 1). Механизм 4 состоит из неподвижной конической шестерни, закрепленной на корпусе 1 и подвижной, закрепленной на второму валу 5, который расположен перпендикулярно оси обрабатываемого отверстия.

Последний несет два абразивных бруска 6 со сферической рабочей поверхностью радиусом R1, которые выполнены в виде шаровых сегментов. Первый вал 3 при своем вращении с частотой ω1 передает движение брускам 6 с частотой вращения ω2.

Бруски 6 установлены на втором валу 5 симметрично первому и связаны с ним посредством винтового соединения, обеспечивающего их радиальное перемещение.

Помимо чисто механического привода, рассмотренного выше, на фиг. 2 представлена винтовая головка с дополнительным индивидуальным электродвигателем 7. Питание электропривода подведено через щетки 8 и контактные кольца 9.

Головка работает следующим образом. При вращении первого вала 3 с угловой скоростью ω1, а брусков 6 - с угловой скоростью ω2, периферия брусков описывает шаровый слой 10 высотой 2R2 радиусом R1.

При этом в точке 11 на поверхности 10 линейная скорость

так как

В точке 12 линейная скорость

V12 = ω1•R1

Благодаря такому распределению скоростей любая точка шарового пояса 10 имеет скорость, отличную от нуля, что позволяет производительно вести обработку.

Кроме того, повышается эффективность процесса шлифования за счет создания в срезаемом слое заготовки знакопеременных деформаций сдвига.

Рассмотрим схему абразивной обработки отверстия предлагаемой роторной головкой (фиг. 4, 5).

Шаровый брусок, вращаясь с частотой ω2 срезает очередной слой (положение 1) припуска и формирует текстуру с вектором ε

Роторная головка позволяет увеличить глубину резания в два и более раз при этом на обработанной поверхности не появляются микротрещины, прижоги и сколы.

Применение головки существенно снижает энергозатраты на единицу объема металла, в несколько раз повышает производительность обработки при сохранении качества изделия по шероховатости и остаточным напряжениям. Характерной особенностью работы головки является прерывистый контур траектории вследствие чередования находящихся в контакте с заготовкой зерен. Благодаря локальной зоне контакта и смене режущих зерен шаровых брусков улучшается тепловой баланс инструмента, повышается его стойкость и уменьшается засаливаемость. Свободный подвод смазывающе-охлаждающей жидкости в зону обработки также повышает производительность обработки.

Предлагаемая роторная абразивная головка для обработки отверстий расширяет технологические возможности инструмента, обеспечивает производительность обработки при сохранении качества изделия, снижает энергозатраты на единицу объема металла благодаря обеспечению знакопеременных деформаций сдвига в поверхностном слое и осуществлению резания против направления текстуры срезаемого слоя.

Роторная головка является перспективным абразивным инструментом для обработки отверстий, т.к. позволяет в несколько раз увеличить скорость резания и производительность обработки по сравнению с традиционным инструментом.

Источники информации:

1. А.с. СССР N 1286398, кл. B 24 B 41/04, 1987, БИ N 4.

2. А.с. СССР N 573328, кл. B 24 B 33/08, 1977, прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ | 1998 |

|

RU2121422C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ, ОБЕСПЕЧИВАЮЩИЙ ЗНАКОПЕРЕМЕННЫЕ ДЕФОРМАЦИИ В СРЕЗАЕМОМ СЛОЕ | 1999 |

|

RU2151690C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182071C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182070C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182069C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182067C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182068C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2163186C2 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

Изобретение относится к станкостроению и может быть использовано в конструкциях абразивно-отделочных станков и оснастки для финишной обработки отверстий. Абразивная головка содержит предназначенный для закрепления на шпинделе станка корпус, в котором расположены абразивные бруски со сферической рабочей поверхностью, установленные с возможностью радиального перемещения, а также - с возможностью вращения относительно оси обрабатываемого отверстия и оси, перпендикулярной ей. Также головка снабжена размещенным в корпусе механизмом для осуществления указанных перемещений брусков, который выполнен в виде двух кинематически связанных валов, один из которых расположен из условия нахождения его оси вдоль оси обрабатываемого отверстия, а другой - перпендикулярно ему. Абразивные бруски выполнены в виде шаровых сегментов, установленных на втором валу симметрично первому и связанных с ним посредством винтового соединения, обеспечивающего их радиальное перемещение. В результате достигаются расширение технологических возможностей инструмента и повышение производительности обработки при сохранении качества изделия. 5 ил.

Роторная абразивная головка для обработки отверстий, содержащая предназначенный для размещения на шпинделе станка корпус, в котором расположены абразивные бруски со сферической рабочей поверхностью, установленные с возможностью радиального перемещения, а также с возможностью вращения относительно оси обрабатываемого отверстия и оси, перпендикулярной ей, при этом головка снабжена размещенным в корпусе механизмом для осуществления указанных перемещений брусков, отличающаяся тем, что механизм перемещения брусков выполнен в виде двух кинематически связанных валов, один из которых расположен из условия нахождения его оси вдоль оси обрабатываемого отверстия, а другой - перпендикулярно ему, при этом бруски выполнены в виде шаровых сегментов, установлены на втором валу симметрично первому и связаны с ним посредством винтового соединения, обеспечивающего их радиальное перемещение.

| Головка для обработки внутренней цилиндрической поверхности | 1974 |

|

SU573328A1 |

| 1972 |

|

SU418311A1 | |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОЛИМЕРНОГО ОПТИЧЕСКОГО ВОЛОКНА | 1999 |

|

RU2160798C1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ ДИСТИЛЛЯТОР МЕЛЬНИКОВА | 2003 |

|

RU2264247C2 |

Авторы

Даты

1999-01-10—Публикация

1998-02-16—Подача