Изобретение относится к металлообработке и может быть использовано при шлифовании труднообрабатываемых материалов, в частности, на плоско-, круглошлифовальных станках, станках с ЧПУ, гибких производственных модулях для финишных операций.

Известен способ многопроходного шлифования на плоско-, круглошлифовальных и специальных станках с круглым столом и горизонтальным шпинделем, на двухшпиндельных станках [1]. В случае плоского шлифования соосно с первым кругом и на расстоянии, равном диаметру стола, на котором закрепляются обрабатываемые заготовки, устанавливают второй абразивный круг с идентичными характеристиками и размерами. Для круглого наружного и внутреннего шлифования абразивными кругами на двухшпиндельных станках благодаря тому, что круги вращаются в разных направлениях, автоматически обеспечиваются знакопеременные деформации сдвига в срезаемом слое. В результате снижается сила резания и повышается эффективность процесса шлифования.

Недостатками известного способа являются сложность реализации его и дороговизна изготовления специализированных плоско- и круглошлифовальных станков, которые должны иметь возможность регулировки расстояния между кругами, сидящих на одном или двух шпинделях. Кроме того, способ не эффективен и не обеспечивает возможность повышения интенсивности обработки и повышенного качества при шлифовании высокопрочных материалов и металлов с напыленными износостойкими покрытиями на основе оксидов, карбидов, нитридов и боридов.

Наиболее близким по технической сущности и достигаемому результату является способ шлифования, при котором шлифовальному кругу сообщают вращение и движение подачи, а заготовке - возвратно-поступательное перемещение относительно круга, при этом берут второй шлифовальный круг, устанавливают его соосно первому со смещением вдоль оси и сообщают вращение в направлении, противоположном вращению первого [2].

Недостатками известного способа являются высокий температурный режим работы кругов при повышении интенсивности обработки, при этом способ малоэффективен и не обеспечивает возможность повышенного качества при шлифовании высокопрочных материалов и металлов, например, с напыленными износостойкими покрытиями на основе оксидов, карбидов, нитридов и боридов, из-за появления прижогов и микротрещин на обрабатываемой поверхности и затрудненного попадания СОЖ в зону обработки, а также повышенный расход абразива. Кроме того, способ затрудняет применение высокоэффективных кругов с аксиально-смещенным режущим слоем.

Задачей изобретения является повышение производительности обработки высокопрочных материалов при сохранении качества изделия и бесприжоговости обработки, а также снижение энергозатрат на единицу объема снимаемого металла.

Поставленная задача решается предлагаемым способом шлифования, который включает сообщение двум шлифовальным кругам с одинаковыми диаметрами, расположенным на коаксиальных соосных валах, вращения в противоположных направлениях и движения подачи, а заготовке - возвратно- поступательного перемещения относительно кругов, при этом первый круг устанавливают жестко на полом валу под углом α к плоскости, перпендикулярной оси вращения, а второму кругу сообщают осцилляцию, для чего его подвижно устанавливают на сферической шейке центрального вала с помощью сопряженных с последней планшайбы, торец которой предназначен для контакта с торцовым кулачковым механизмом осцилляции, являющимся планшайбой первого круга, кроме того, второй круг располагают симметрично относительно центра сферы шейки, а его наружную периферийную поверхность заправляют по сфере.

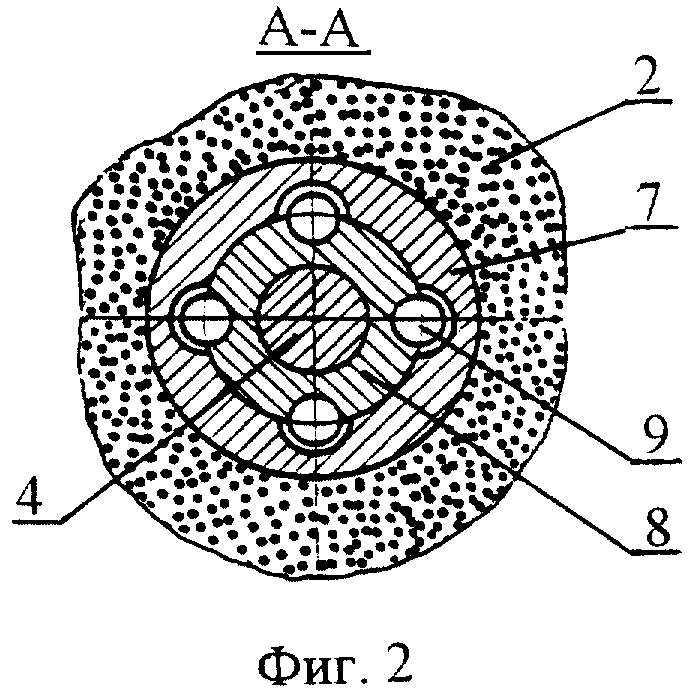

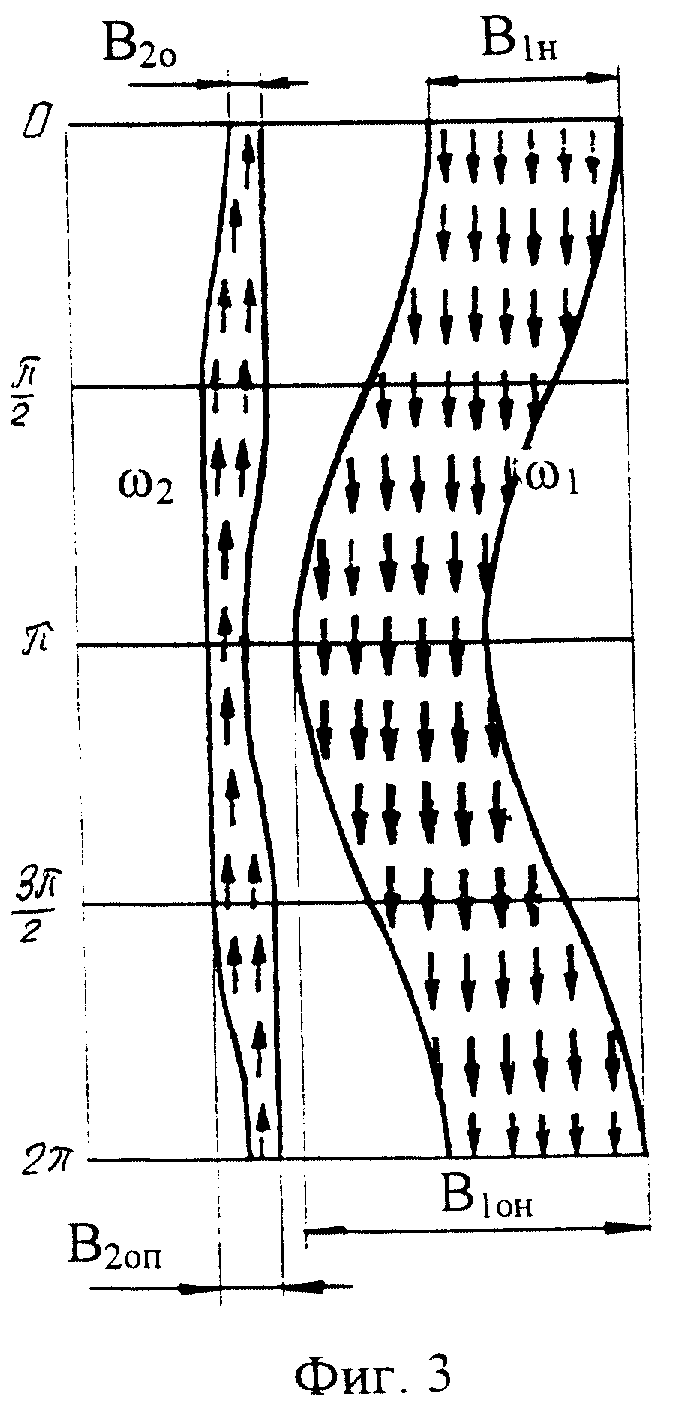

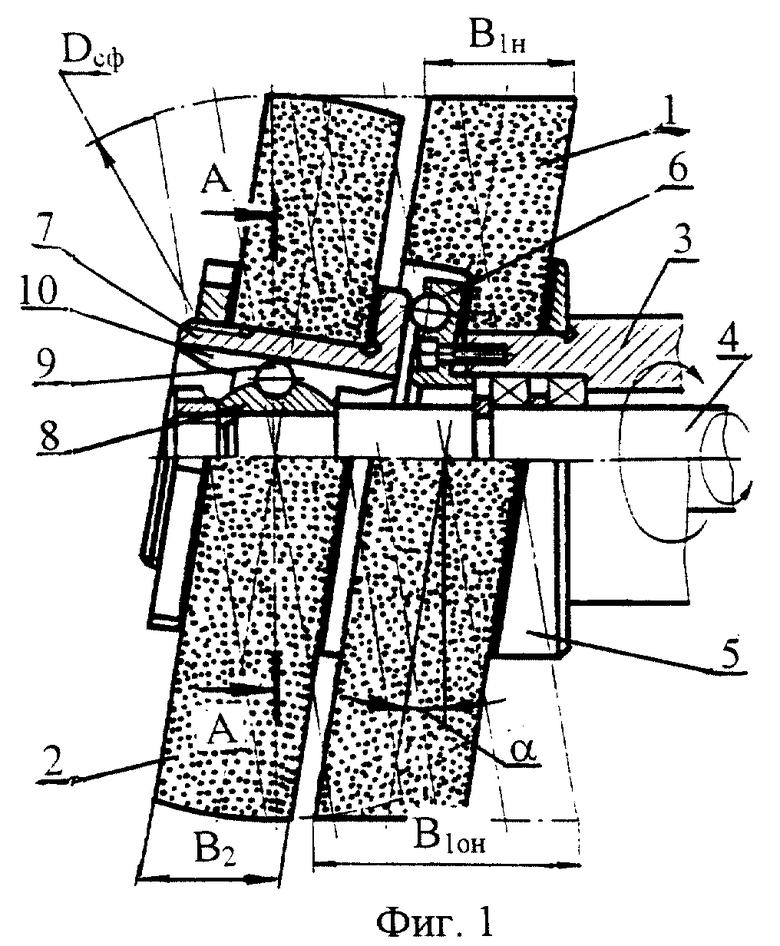

На фиг. 1 показана конструкция устройства крепления двух шлифовальных кругов для реализации предложенного способа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - развертка следа кругов на обрабатываемой поверхности.

Предложенный способ шлифования реализован с помощью устройства для крепления двух шлифовальных кругов (фиг. 1, 2), которое устанавливают на модернизированных плоско- и круглошлифовальных станках.

Первый шлифовальный круг 1 и второй - 2 расположены соответственно на полом 3 и центральном 4 коаксиальных соосных валах в шпиндельном узле шлифовальной бабки (не показана). Валам сообщают вращения в противоположных направлениях.

Особенности конструкции устройства, работающего по предложенному способу шлифования, следующее. Шлифовальный круг 1 берут прямого профиля с выточкой типа ПВ (ГОСТ 2424-83) и устанавливают на полом валу 3 под острым углом α к плоскости, перпендикулярной оси вращения с помощью косого фланца 5, а крепление производят планшайбой 6, представляющей собой торцовый кулачковый механизм осцилляции для круга 2.

Шлифовальный круг 2 прямого профиля типа ПП (ГОСТ 2424-83) подвижно установлен на центральном валу 4 на планшайбе 7 со сферическим отверстием и сопряженной с ней сферической шейкой 8 через шарики 9, контактирующие с пазами 10 в планшайбе 7, при этом круг расположен симметрично относительно центра сферы шейки 8 и наружная периферийная поверхность заправлена по сфере. Кроме того, планшайба 7 своей опорной поверхностью, расположенной на торце, контактирует с торцовым кулачковым механизмом осцилляции планшайбы 6.

Предложенный способ шлифования осуществляют следующим образом. Шлифовальному кругу 1 сообщают вращение с частотой, допускаемой режущими свойствами инструмента, в одном направлении, второму кругу 2 - противоположном направлении с той же частотой. Обрабатываемой заготовке, если, например, рассматривать традиционное плоское шлифование, закрепленной на магнитной плите (не показана), сообщают прямолинейное возвратно-поступательное движение в продольном направлении. При этом столу обеспечивают также периодическую подачу после каждого или двойного хода стола. После каждого прохода шлифовальной бабке сообщают вертикальную подачу до полного снятия всего припуска. Для использования предлагаемого способа на плоскошлифовальном станке модернизируют узел главного движения - вращение шлифовальных кругов. Модернизация заключается в установлении в шпиндельном узле полого и центрального соосных валов. Полый вал размещен в шпиндельном узле на гидростатических опорах, во внутренних опорах которого находится центральный вал, при этом каждый вал имеет свой механизм привода.

Шлифовальные круги располагают со смещением вдоль оси и неподвижно закрепленный на полом валу 3 круг 1 под острым углом α к плоскости, перпендикулярной оси вращения. Тогда неподвижно закрепленный на полом валу 3 круг 1 высотой B1н при каждом проходе будет обрабатывать поверхность шириной B1он (см. фиг. 1, 3), благодаря осцилляции аксиально-смещенного режущего слоя. Ширина поверхности B2оп, захватываемая кругом 2 при каждом проходе, зависит от глубины резания t2 и Dсф - диаметра сферы, по которой заправлен круг 2, и определяется по формуле

B2оп= 2(t2 · Dсф-t22)1/2.

Для угла α наклона шлифовального круга 2, равного

αmax= arctq(B2/Dсф),

ширина поверхности будет изменяться от максимального значения B2оп до

B2о = B2оп/2,

как показано на развертке следа инструмента на обрабатываемой поверхности на фиг. 3. Для углов наклона круга 2 менее αmax - ширина шлифования будет постоянной и максимальной B2оп. Для углов наклона круга 2 более αmax - ширина B2о будет уменьшаться и доходить до нуля, т.е. контакт круга с заготовкой будет прерываться, что не производительно.

Круг 1, срезая слой металла, формирует текстуру поверхностного слоя с вектором ω1 и деформацию сдвига в одном направлении (на фиг. 3 стрелками показано вниз). Круг 2, осциллирующий синхронно относительно первого круга, вращается в противоположном направлении и, срезая слой металла, формирует текстуру поверхностного слоя с вектором ω2 и деформацию сдвига в другом направлении (на фиг. 3 - вверх). Таким образом, автоматически создаются знакопеременные деформации сдвига в поверхностном слое заготовок и постоянно осуществляется резание против направления векторов ω1 и ω2, а следовательно, и текстуры срезаемого слоя. В результате снижается сила резания и повышается эффективность процесса шлифования.

Глубины резания каждым кругом могут быть выбраны в различных соотношениях, исходя из потребностей обработки (например, равны друг другу t1=t2= 0,03 мм или отличаться по величине t1= 0,03 мм, t2= 0,01 мм). Различие в глубине резания обеспечивается условиями правки шлифовальных кругов, то есть величинами их наружных диаметров перед началом обработки. При равенстве наружных диаметров кругов теоретически t1= 0, однако, за счет более интенсивного износа второго круга, первым кругом будет осуществляться процесс тонкого шлифования в пределах t1= 0,001...0,005 мм и более, в зависимости от величины t2.

Центральный 4 и пустотелый 3 валы получают независимое вращение с одинаковой или разной частотой. Благодаря этому планшайба 7 совершает осцилляцию, поворачиваясь по сферической шейке 8 под действием кулачкового механизма 6.

Благодаря вращению шлифовального круга 2 с непрерывной осцилляцией, синхронной осцилляции 1 круга, на сферической шейке 8 изменяется угол положения зерен относительно обрабатываемой поверхности (зерна круга 2 становятся под разными углами к поверхности при различном угловом положении шлифовального круга 2). Это способствует повышению качества обработки вследствие лучшего самозатачивания зерен.

За счет предотвращения снижения шероховатости поверхности и исключения теплового воздействия при обработке заготовок брак сокращается до 60%.

В результате осцилляции зоны резания и противоположной направленности вращения кругов гарантируется бесприжоговость обработки, улучшение качества обрабатываемой поверхности, что позволяет интенсифицировать процесс шлифования.

Пример 1. На модернизированном плоскошлифовальном станке с прямоугольным столом мод. 3Б722 шлифуется плоская поверхность планки шириной В=105 мм и длиной 1= 265 мм; высота планки h1= 21-0,03 мм. Шероховатость поверхности Ra= 0,63 мкм. Припуск на сторону h= 0,3 мм. Материал заготовки - сталь 45, закаленная, твердостью HRC 45. На магнитном столе станка установлено шесть заготовок (в два ряда, по три заготовки в каждом). Способ реализуется на модернизированном плоскошлифовальном станке с дополнительным приводом и измененным шпиндельным узлом.

1. Выбираем шлифовальный круг - ПП 24А16ПСМ27К1А 35 м/с. У станка мод. 3Б722 Dк= 450 мм; ширину (высоту) принимаем Вк= 20 мм. Угол наклона шлифовальных кругов принимаем максимальный из расчета

Круг 1 устанавливаем под углом α=2,545o к плоскости, перпендикулярной оси вращения, при этом круг 2 установится параллельно торцам первого со смещением вдоль оси.

2. Скорость шлифовального круга при nк= 1450 об/мин - vк= 34,3 м/с.

3. Скорость движения детали (скорость продольного перемещения стола) vд= 20 м/мин (0,33 м/с).

4. Глубина шлифования (вертикальная подача круга) - t= 0,03 мм (на реверс шлифовальной бабки).

5. Поперечная подача принималась в долях ширины круга sд=0,25. Тогда s= 0,25·20=5 мм/ход стола.

6. Машинное время

Тм = HLhK/(1000vдstm)= 220·810·0,3·1,4/(1000·20·5·0,03·6)= 4,16 мин, где H = 2·105 +5 +5= 220 мм; L= 3·265+15=810 мм; m= 6 заг., К= 1,4 (выхаживание).

Хотя обработка проводилась при повышенной производительности (при традиционном шлифовании кругом высотой 63 мм требуется Тм= 8,43 мин), съема металла, появления прижогов на обработанных поверхностях зафиксировано не было.

Пример 2. Исследования, проведенные на этом модернизированном плоскошлифовальном станке (см. пример 1) при шлифовании алмазным кругом заготовок из стали 45 с различными износостойкими покрытиями (например, на основе оксидов, карбидов, нитридов и боридов), показали, что по сравнению с обычным шлифованием одним кругом, при котором на покрытии не появляются микротрещины и сколы, можно увеличить до 0,02 мм (т.е. в 2 раза). Кроме того, существенно снижаются энергозатраты на единицу объема металла, снимаемого за 1 мин, и в 3-4 раза повышается производительность обработки при сохранении заданных характеристик качества изделия по шероховатости, остаточным напряжениям и др.

Таким образом, особенностью предлагаемого способа шлифования является совмещение осцилляции зоны шлифования, улучшающей тепловой баланс инструмента, повышающей его стойкость и уменьшающей засаливаемость, с обеспечением знакопеременных деформаций сдвига в поверхностном слое и осуществление резания против направления текстуры срезаемого слоя, которые расширяют технологические возможности, обеспечивают повышение производительности обработки при сохранении качества изделия, снижают энергозатраты на единицу объема снимаемого металла. Способ обеспечивает свободный подвод смазывающе-охлаждающей жидкости в зону обработки, что также повышает производительность шлифования.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЙ ИНСТРУМЕНТ, ОБЕСПЕЧИВАЮЩИЙ ЗНАКОПЕРЕМЕННЫЕ ДЕФОРМАЦИИ В СРЕЗАЕМОМ СЛОЕ | 1999 |

|

RU2151690C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОХОНИНГОВАНИЯ | 2003 |

|

RU2236933C1 |

| СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2003 |

|

RU2235012C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ШЛИФОВАНИЯ С СООБЩЕНИЕМ КРУГУ УГЛОВЫХ КОЛЕБАНИЙ | 1999 |

|

RU2163185C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182070C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2163186C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182071C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182068C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182069C2 |

Изобретение относится к металлообработке. Используется при шлифовании труднообрабатываемых материалов на плоско-, круглошлифовальных станках, станках с ЧПУ, гибких производственных модулях для финишных операций. Способ осуществляют двумя шлифовальными кругами с одинаковыми диаметрами. Последние располагают на коаксиальных соосных валах и сообщают им вращение в противоположных направлениях и движение подачи. Заготовке сообщают возвратно-поступательное перемещение относительно кругов. Первый круг устанавливают жестко на полом валу под углом α к плоскости, перпендикулярной оси вращения. Второму кругу сообщают осцилляцию, для чего его устанавливают на сферической шейке центрального вала с помощью сопряженной с последней планшайбы. Торец упомянутой планшайбы предназначен для контакта с торцовым кулачковым механизмом осцилляции, который является планшайбой первого круга. Наружную периферийную поверхность второго круга заправляют по сфере и располагают симметрично относительно центра сферы шейки. Способ обеспечивает повышение производительности обработки при сохранении качества изделия, бесприжоговость обработки и снижение энергозатрат на единицу объема снимаемого металла. 3 ил.

Способ шлифования, включающий сообщение двум шлифовальным кругам с одинаковыми диаметрами, расположенным на коаксиальных соосных валах, вращения в противоположных направлениях и движения подачи, а заготовке - возвратно-поступательного перемещения относительно кругов, отличающийся тем, что первый круг устанавливают жестко на полом валу под кругом α к плоскости, перпендикулярной оси вращения, а второму кругу сообщают осцилляцию, для чего его подвижно устанавливают на сферической шейке центрального вала с помощью сопряженной с последней планшайбы, торец которой предназначен для контакта с торцовым кулачковым механизмом осцилляции, являющимся планшайбой первого круга, при этом второй круг располагают симметрично относительно центра сферы шейки, а его наружную периферийную поверхность запирают по сфере.

| Способ плоского шлифования | 1991 |

|

SU1796414A1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2100177C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 1996 |

|

RU2103153C1 |

| Устройство для крепления шлифовального круга | 1988 |

|

SU1611714A1 |

| Сборный шлифовальный круг | 1984 |

|

SU1194662A2 |

| US 1976233, 28.10.1929. | |||

Авторы

Даты

2001-01-27—Публикация

1999-04-21—Подача