Изобретение относится к машиностроению, в частности к способам совмещенной лезвийно-абразивной обработки наружных цилиндрических поверхностей деталей типа валов.

Известен способ токарно-абразивной обработки цилиндрических поверхностей, при котором осуществляют вращение детали, установленной одним концом в шпинделе станка, и ее обработку токарной и радиально перемещаемой абразивной частями, которые одновременно перемещают вдоль оси вращения детали.

Недостатком является то, что способ не обеспечивает высокого качества, которое проявляется в повышенной волнистости и кривизне обрабатываемых нежестких валов, возникающих из-за отсутствия, например, поддерживающего люнета и направляющей втулки заднего центра. Это увеличивает брак и снижает производительность.

Задачей изобретения является расширение технологических возможностей, повышение производительности и улучшение качества обработки, снижение волнистости и кривизны обрабатываемой поверхности за счет применения совмещенной обработки резанием лезвийным и осциллирующим абразивным инструментами.

Поставленная задача решается с помощью предлагаемого способа лезвийно-абразивной обработки цилиндрических поверхностей, включающего установку детали одним концом в шпинделе станка, ее вращение и обработку токарной и радиально перемещаемой абразивной частями обрабатывающей головки, которые одновременно перемещают в продольном направлении, причем другим концом деталь устанавливают в направляющей втулке, а в качестве абразивной части используют абразивные бруски, которые устанавливают с возможностью продольной осцилляции от механизма осциллирующего движения в виде барабана с косым торцом, при этом упомянутый механизм приводят в действие от вращения детали посредством контактирующих с деталью и упруго соединенных с барабаном колес. Кроме того, осуществляют постоянный прижим абразивных брусков к косому торцу барабана посредством пружин, а радиальное перемещение брусков осуществляют вращением диска с отверстием криволинейной формы, при этом бруски располагают в упомянутом отверстии диска с возможностью их контакта с поверхностью отверстия через шарики.

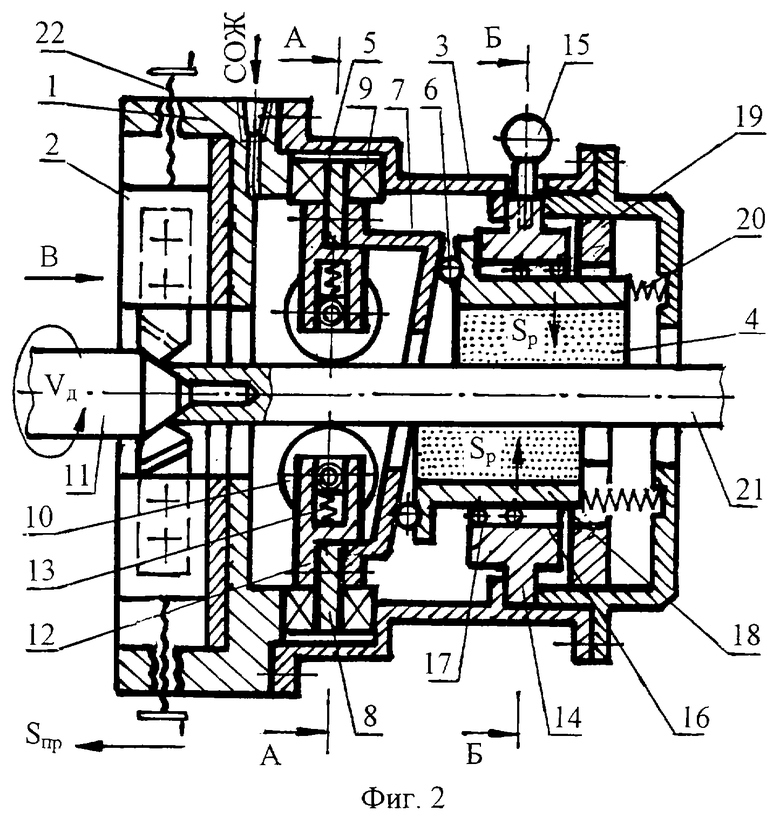

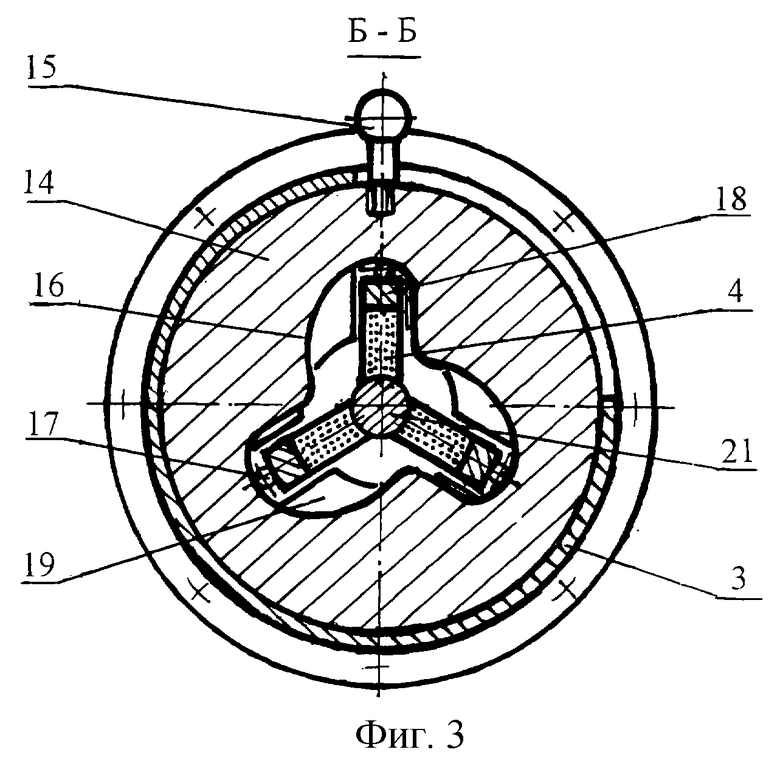

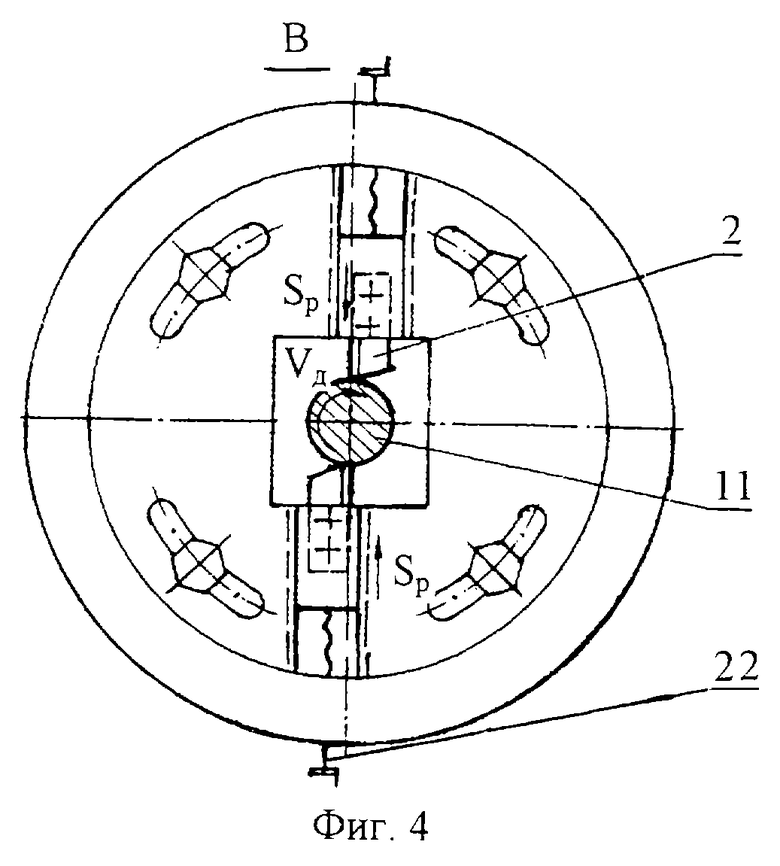

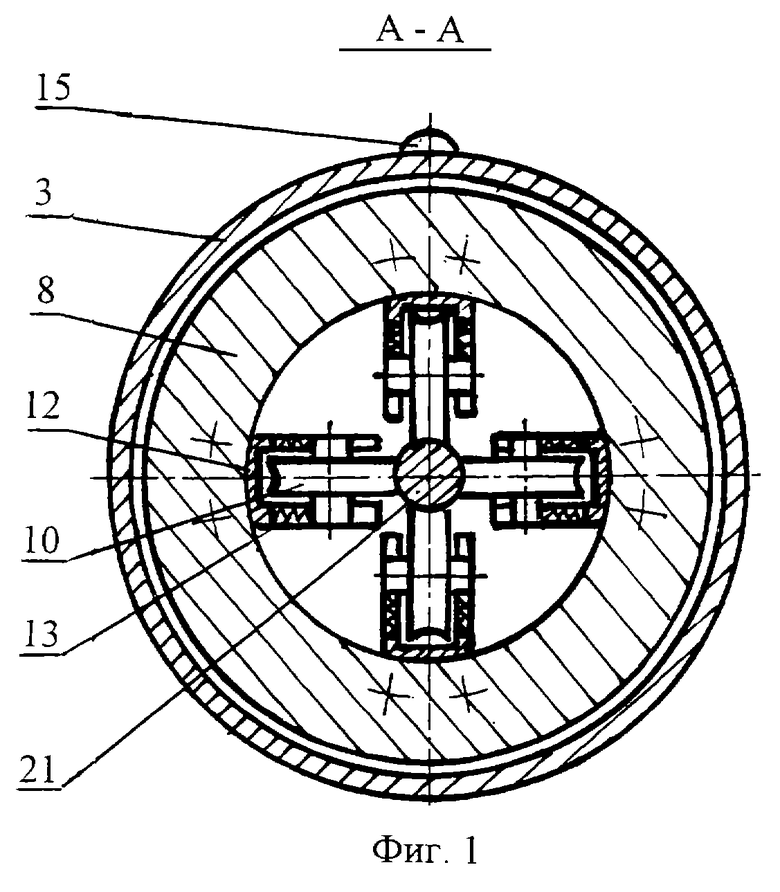

На фиг.1 представлено устройство для реализации способа, общий вид, продольный разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1; фиг.4 - вид В на фиг.1.

Способ лезвийно-абразивной обработки осуществляют следующим образом.

Устройство устанавливается на суппорт токарно-винторезного станка и включает в себя обрабатывающую головку (корпус) 1, установленную в ней лезвийную токарную режущую часть (блок) 2 с резцами, абразивную часть 3 с осциллирующими абразивными брусками 4 и механизм осциллирующего движения 5.

Абразивные бруски 4, имеющие возможность продольной осцилляции, одним торцом (например, левым согласно фиг.1) контактируют через шарик 6 с косым торцом барабана 7. Барабан 7 смонтирован на диске 8, который установлен на упорных подшипниках 9 и приводится во вращение с помощью колес 10, упруго закрепленных на диске 8. Крепление контактирующих с деталью 11 колес 10 на вращающемся диске 8 осуществляется с помощью кронштейнов 12, в радиальных пазах которых установлены оси колес 10 с пружинами 13. Эта конструкция механизма привода осциллирующего движения брусков 4 позволяет передавать вращательное движение от детали 11 к барабану 7 за счет беззазорного обката колес 10 по обработанной поверхности детали.

Радиальную подачу Sp абразивных брусков 4 осуществляют путем вращения диска 14 с помощью рукоятки 15, который имеет отверстие криволинейного профиля. Диск 14 охватывает абразивные бруски 4, которые контактируют с криволинейной формой 16 отверстия диска через шарики 17, завальцованные в планке 18 брусков 4. Кроме того, радиальную подачу осуществляют по причине износа абразивных брусков 4. Благодаря криволинейной форме 16 отверстия диск 14 постоянно оказывает силовое воздействие и обеспечивает равномерную радиальную подачу всех абразивных брусков 4 с учетом осцилляции последних.

Радиальное направление перемещения брусков 4 обеспечивается пазами диска 19, в которых свободно располагаются и перемещаются бруски 4. Постоянный прижим брусков 4 в продольном направлении к косому торцу барабана осуществляется упругими элементами - пружинами 20.

Развод в радиальном направлении брусков при окончании обработки и при смене обрабатываемой детали может производиться с помощью пружин (не показаны), соединяющих каждый брусок с дисками 14 и 19.

Деталь (вал) 11 устанавливается одним концом в шпинделе станка, а другим - в направляющей втулке 21. Диаметр втулки 21 не превышает диаметр обрабатываемой детали 11 после токарной обработки лезвийным инструментом.

Резцы в режущей части (блоке) 2 предварительно настраиваются на размер обработки с учетом последующей абразивной обработки с помощью винтов 22. Абразивные бруски 4 упругой абразивной части 3 также предварительно устанавливаются на заданный размер обработки с помощью диска 14.

Настройка брусков 4 на размер обработки производится вручную рукояткой 15 путем вращения диска 14, позволяющего осуществить самоцентрирование брусков и использовать их в качестве подвижной опоры - люнета, повышающего точность обработки.

До начала обработки резцы режущей части (блока) 2 охватывают деталь 11, а колеса 10 и абразивные бруски 4 - направляющую втулку 21.

Включается СОЖ, вращение детали и продольная подача устройства. Резцы режущей части (блока) 2 начинают обрабатывать деталь 11. Колеса 10 привода механизма осцилляции и абразивные бруски 4 перемещаются по направляющей втулке 21. Функция колес 10 и абразивных брусков 4 в данный момент заключается в удержании детали 11 через втулку 21 от смещения вследствие действия сил резания токарной обработки, т. е. - роль подвижного люнета.

По прошествии определенного промежутка времени резцы режущей части (блока) 2 создают участок поверхности определенной длины с заданной точностью и за счет предварительно выставленного размера обработки продолжают процесс резания с заданной точностью. Колеса 10 наезжают на вращающуюся деталь и приводят во вращение относительно продольной оси барабан 7 механизма осцилляции. Косой торец барабана 7, набегая на планку 18, заставляет продольно осциллировать абразивные бруски 4 с помощью пружины возврата 20, которая постоянно прижимает брусок к барабану. Абразивная часть 3 с брусками 4, находящаяся в одной головке 1 с токарной частью 2, начинает абразивную обработку детали 11. При этом переход брусков 4 на деталь 11 происходит плавно, так как минимальный диаметр направляющей втулки 21 не превышает по величине диаметр детали 11 после токарной обработки.

По мере абразивной обработки бруски изнашиваются и за счет поворота рукоятки 15 с диском 17 будет осуществляться самоцентрирующая радиальная подача брусков 4 при их продольной осцилляции. Амплитуда осцилляции зависит от расстояния от точки контакта шаровой опоры 6 планки 18 с барабаном 7 и угла наклона косого торца барабана 7.

В результате наложения вращательного движения детали и осевого колебательного движения абразивных брусков создается перекрестное движение абразивных зерен брусков относительно вектора скорости подачи головки и периодически изменяется скорость резания и сила трения.

Благодаря этому облегчается съем металла и стружкообразование, улучшается самозатачивание зерен, а переменные силы активно перераспределяются в плоскости резания, вследствие чего полностью подавляются автоколебания и сила трения уменьшается до 4 раз.

Совмещенная токарная и вибрационная абразивная обработка позволяет увеличить число активно работающих абразивных зерен и интенсифицировать срезание выступов неровностей поверхности.

При этом на обработанной поверхности формируется износостойкий регулярный микрорельеф с перекрестным направлением рисок и неровностями малой и однородной высоты.

Полное подавление автоколебаний и уменьшение силы трения при использовании предлагаемого способа обработки позволяет повысить режимы и производительность обработки в 2...4 раза без ухудшения качества обработанной поверхности. Кроме того, в таких условиях стойкость абразивного инструмента возрастает в 2 раза по сравнению со стойкостью при традиционной абразивной обработке без наложения колебаний.

Пример. Проводилась лезвийно-абразивная обработка на токарно-винторезном станке мод. 16К20 с помощью разработанной головки с наложением продольных вибраций. Обрабатывали участок ходового валика ⊘ 40 h 7 мм и длиной l=1210 мм; длина валика 1260 мм. Шероховатость обработанной поверхности Ra = 1,25 мкм. Припуск на сторону 2...3 мм. Материал заготовки - сталь 40Х. Способ крепления заготовки - одним концом в шпинделе станка, а другим - в направляющей втулке. Диаметр втулки не превышает диаметр обрабатываемой детали после токарной обработки. В качестве абразивных брусков взяты шлифовальные выпукло-вогнутые сегменты типа 1С 60х85х60х75 14А С1-33Б ГОСТ 2464-82; режимы резания: скорость и частота вращения детали Vд=125,6 м/мин (≅ 2,1 м/с); nд= 1000 об/мин; продольная подача Sпр=0,195 мм/об; поперечная подача - ручная.

Необходимые точность и шероховатость были достигнуты за два прохода, на которые потребовалось основного машинного времени

Тм=1220•2/(1000•0,195)=12,51 мин.

Это в четыре раза быстрее, чем при традиционном раздельном способе точения и круглого шлифования, при этом прижогов и микротрещин не обнаружено.

Совмещенная токарная и вибрационная обработка абразивными брусками обеспечивает улучшение качества обработанной поверхности, при этом снижение силы трения позволяет уменьшить мощность привода, металлоемкость и размеры оборудования. Это указывает на эффективный путь энергосбережения при комбинированной обработке.

Возбуждение колебаний с помощью предлагаемой головки позволяет отказаться от дорогостоящих магнитострикционных и электромагнитных вибраторов, уменьшить расход энергии на возбуждение колебаний, уменьшить динамические нагрузки на подшипники опор шпинделя и повысить долговечность оборудования.

Предлагаемый способ лезвийно-абразивной обработки с наложением вибраций на абразивные бруски позволяет расширить технологические возможности, повысить производительность и качество обработки, снизить волнистость и кривизну обрабатываемой поверхности за счет применения совмещенной обработки резанием лезвийным и абразивным инструментами, а также увеличить режимы обработки и повысить стойкость абразивного инструмента благодаря самоцентрированию абразивных брусков и работы их в качестве подвижного люнета и путем обеспечения лучшего охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196662C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| СПОСОБ ТОКАРНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2201315C2 |

| УСТРОЙСТВО ДЛЯ ТОКАРНО-АБРАЗИВНОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2201314C2 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2004 |

|

RU2261788C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2207240C2 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ МНОГОНИТОЧНЫМ КРУГОМ | 1999 |

|

RU2165340C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2261793C1 |

| СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2003 |

|

RU2235012C1 |

Изобретение относится к машиностроению, в частности к способам совмещенной лезвийно-абразивной обработки наружных цилиндрических поверхностей деталей типа валов. Способ включает установку детали одним концом в шпинделе станка, ее вращение и обработку токарной и радиально перемещаемой абразивной частями обрабатывающей головки, которые одновременно перемещают в продольном направлении. Другим концом деталь устанавливают в направляющей втулке, а в качестве абразивной части используют абразивные бруски, которые устанавливают с возможностью продольной осцилляции от механизма осциллирующего движения в виде барабана с косым торцом. Упомянутый механизм приводят в действие от вращения детали посредством контактирующих с деталью и упруго соединенных с барабаном колес. Использование способа ведет к повышению производительности и улучшению качества обработки, снижению волнистости и кривизны обрабатываемой поверхности. 1 з.п. ф-лы, 4 ил.

| Устройство для обработки сортового проката и труб | 1976 |

|

SU631311A1 |

| SU 1669693 A1, 28.02.1989 | |||

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| DE 3318865 A1, 29.02.1984. | |||

Авторы

Даты

2003-02-27—Публикация

2001-05-15—Подача