Изобретение относится к машиностроению, и может быть использовано при абразивно-алмазной обработке внутренних цилиндрических поверхностей заготовок особенно из высокопрочных материалов.

Известен способ круглого внутреннего шлифования абразивными и алмазными кругами на двухшпиндельных станках, при котором круги вращаются в разных направлениях, автоматически обеспечивая знакопеременные деформации сдвига в срезаемом слое заготовок /1/.

Недостатком известного способа является сложность реализации его, т.е. проектирование кинематики и изготовление специального двухшпиндельного с планетарным вращением шлифовальной бабки внутришлифовального станка с возможностью регулировки межцентрового расстояния между шпинделями, продольной подачи и других параметров процесса внутреннего шлифования.

Известен способ финишной обработки, при котором на вращательное движение введенных в обрабатываемое отверстие и разжатых брусков накладывают в противофазе осевые и окружные синусоидальные колебания /2/.

Недостатком известного способа обработки является ограничение величины скорости накладываемых колебаний вследствие больших инерционных сил, кроме того с повышением скорости вращения и возвратно-поступательного движения хонинговальной головки съем металла возрастает, однако при этом возникает интенсивное тепловыделение и резко снижается точность хонингования и стойкость брусков. Это ограничение скорости из-за температуры в зоне резания обусловлено большой поверхностью контакта брусков хона с заготовкой, многократно превышающей площадь обновляющегося контакта, например, при шлифовании.

Задачей изобретения является расширение технологических возможностей и обеспечение производительности обработки при сохранении качества изделия по шероховатости, остаточным напряжениям и снижение энергозатрат на единицу объема металла путем обеспечения знакопеременных деформаций сдвига в поверхностном слое и благодаря осуществлению резания против направления текстуры срезаемого слоя.

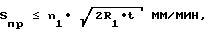

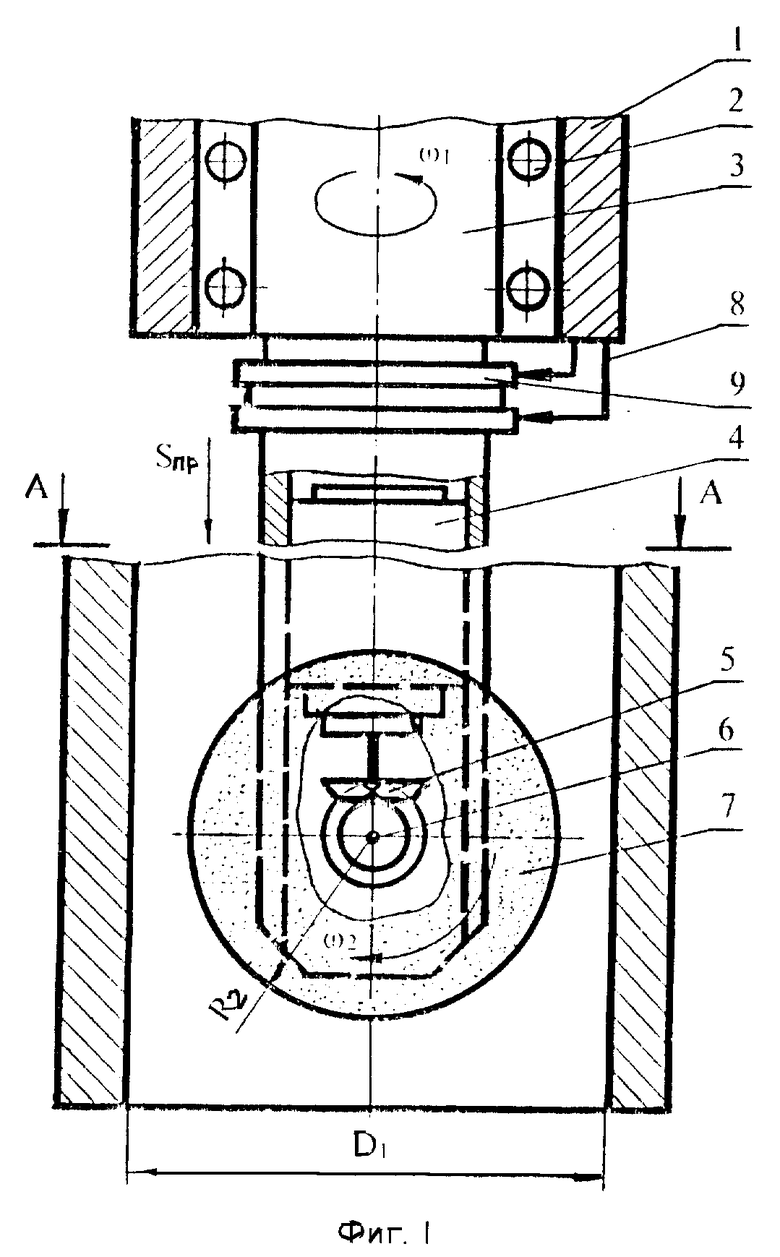

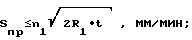

Поставленная задача достигается предлагаемым способом обработки отверстий, заключающимся в том, что обработку ведут абразивно-алмазной головкой с разжатыми брусками, которым придают форму шаровых сегментов и сообщают вращательное движение относительно оси перпендикулярной продольной оси головки, причем располагают их симметрично относительно продольной оси, кроме того величину продольной подачи головки назначают не более

где

n1 - частота вращения головки, об/мин;

R1 - радиус обрабатываемого отверстия, мм;

t - припуск на обработку, мм.

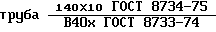

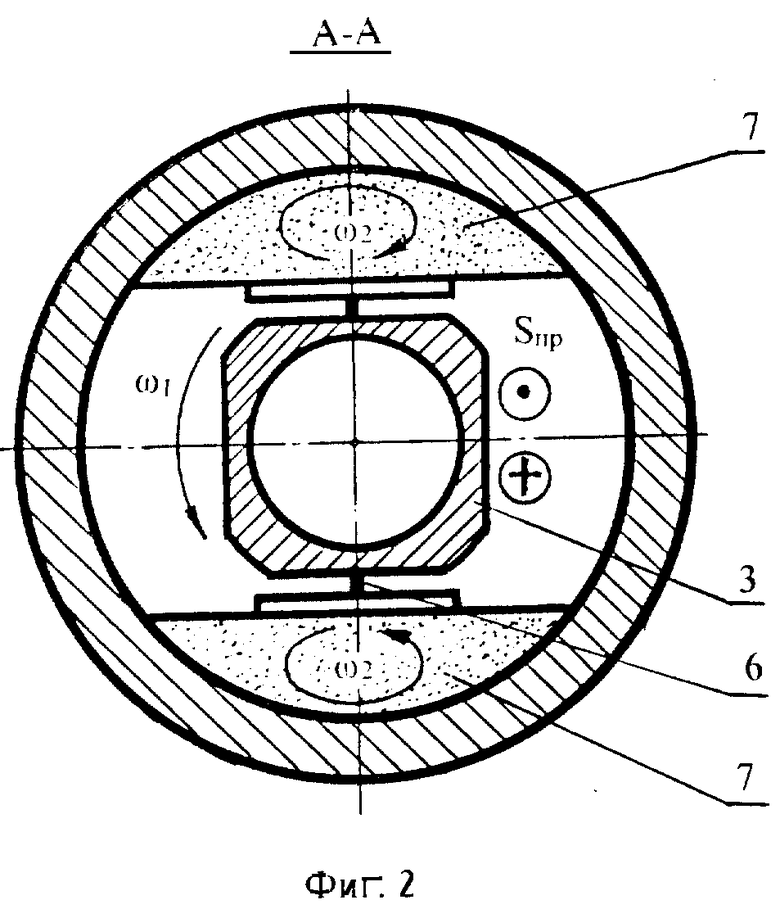

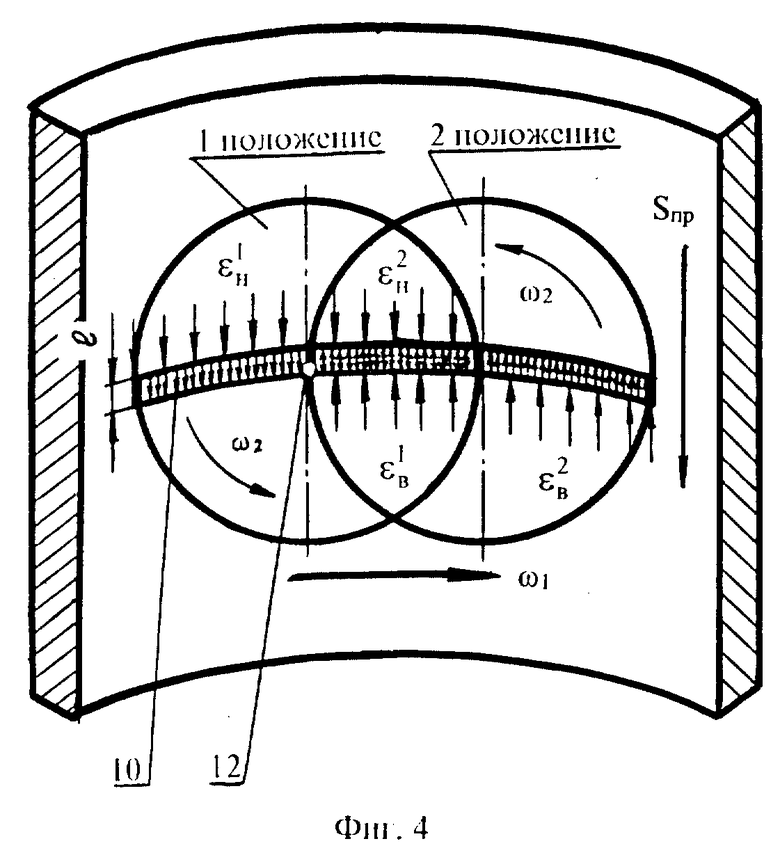

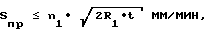

На фиг. 1 представлена абразивно-алмазная головка для осуществления предлагаемого способа обработки отверстий; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - кинематическая схема головки и векторная диаграмма скоростей; на фиг. 4 - векторная диаграмма знакопеременных деформаций сдвига и текстуры срезаемого слоя.

Для обработки предлагаемым способом используют абразивно-алмазную головку, в корпусе 1 которой на опорах 2 смонтирован шпиндель 3. Шпиндель 3 несет электропривод 4, соединенный передачей 5 с валом 6 несущим разжатые абразивно-алмазные бруски в виде шаровых сегментов 7 радиусом R1, равным радиусу обрабатываемого отверстия.

Вал 6 перпендикулярен оси шпинделя 3. Питание электропривода подведено через щитки 8 и контактные кольца 9.

Обработку предлагаемым способом осуществляют следующим образом.

Абразивно-алмазную головку настраивают на необходимый диаметр D1 готовой детали и вводят в обрабатываемое отверстие. Так как шаровые сегменты 7 на валу 6 имеют осевое перемещение и разжаты, то давая вращательные движения с частотой ω1 шпинделю 3, валу 6 с частотой ω2 и возвратно-поступательное Sпр вдоль оси шпинделя головки производят обработку отверстия.

При вращении шпинделя 3 с угловой скоростью ω1, а шаровых сегментов 7 - с угловой скоростью ω2, периферия шаровых сегментов контактирует с обрабатываемой заготовкой узкой цилиндрической поверхность 10 радиусом R1, причем вся периферия шаровых сегментов будет участвовать в резании.

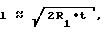

Длина дуги поверхности 10 контакта заготовки с абразивно-алмазным шаровым сегментом определяется как при плоском шлифовании периферией круга следующим образом:

где

R1 - радиус обрабатываемого отверстия;

t - припуск на обработку.

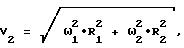

При этом в точке 11 на поверхности 10 линейная скорость

где

R2 - радиус основания шаровых сегментов. В точке 12 линейная скорость

V1 = ω1•R1.

Благодаря такому распределению скоростей любая точка шаровых поверхностей сегментов имеет скорость отличную от нуля, что позволяет интенсифицировать процесс обработки. Кроме того, повышается эффективность абразивной обработки благодаря знакопеременным деформациям срезаемого слоя заготовки за счет автоматического изменения направления вращения абразивно-алмазных зерен шаровых сегментов.

Шаровый сегмент, вращаясь с частотой ω2 срезает очередной слой (положение 1, согласно фиг.4) припуска и формирует текстуру с вектором ε

При вращении головки с частотой ω1 и осевым движением Sпр шаровый сегмент, занимая положение 2 (фиг.4), срезает слой припуска и формирует текстуру ε

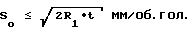

Величина продольной подачи So на каждый оборот головки должна не превышать l дуги контакта, т.е.

Тогда минутная продольная подача головки

где

n1 - частота вращения головки, об/мин.

Таким образом, шаровые сегменты автоматически создают знакопеременные деформации сдвига в поверхностном слое заготовки и постоянно осуществляют резание против направления векторов εн и εв текстуры срезаемого слоя. В результате уменьшается сила резания и повышается производительность абразивно-алмазной обработки.

В качестве примера проводилась обработка отверстия гильзы на внутришлифовальном станке мод. 3К227В, оснащенным специальной абразивной головкой с двумя шаровыми сегментами по предлагаемому способу. Материал обрабатываемой заготовки:

НВ 280, диаметр обрабатываемого отверстия 125 мм, режущий инструмент - абразивные шаровые сегменты (R2 = 49 мм и стрелой сегмента 25 мм) - 24А25ПС25К8А.

Правку новых абразивных шаровых сегментов производили методом обтачивания алмазным карандашом с использованием специального приспособления, позволяющее получить сферическую поверхность. Режим обработки: скорость шпинделя V1 = 29,5 м/с, (n1 = 4500 об/мин), скорость резания периферийными абразивными зернами V2 = 30 м/с; продольная подача Sпр = 7200 мм/мин, припуск на обработку - 0,2 мм; Snon = 0,02 мм/ход головки. Обработку осуществляли за 10 проходов. Охлаждающая жидкость - эмульсия.

Абразивная обработка отверстия по предлагаемому способу позволила в 2 раза (до 0,02 мм) увеличить глубину резания, при которой на обработанной поверхности не появляются микротрещины, прижоги и сколы. Кроме того, существенно снизились энергозатраты на единицу объема металла, в 3-4 раза повысилась производительность обработки при сохранении качества изделия по шероховатости, остаточным напряжениям и др.

При сравнении предлагаемого способа с хонингованием можно отметить следующее. С повышением скоростей вращения и возвратно-поступательного движения хонинговальной головки съем металла возрастает, однако при этом наблюдается интенсивное тепловыделение и резко снижается точность хонингования и стойкость брусков. Поэтому повышать окружную скорость при хонинговании выше 40 м/мин не рекомендуется. Это ограничение скорости из-за температуры в зоне резания обусловлено большой поверхностью контакта брусков хона с заготовкой, многократно превышающей площадь обновляющегося контакта при шлифовании. Указанные недостатки устраняются, если вместо неподвижных брусков применить вращающийся шаровой сегмент или несколько сегментов, работающих по планетарной схеме, которые используются в предлагаемом способе обработке отверстий.

Особенностью предлагаемого способа, кроме того, является прерывистый контур траектории вследствие чередования находящихся в контакте с заготовкой зерен. Благодаря локальной зоне контакта и смене режущих зерен шаровых сегментов улучшается тепловой баланс инструмента, повышается его стойкость и уменьшается засаливаемость, а большая протяженность поверхности шарового сегмента, в несколько раз превышающая длину хонинговальных брусков, позволяет во столько раз увеличить его стойкость. Свободный подвод смазывающе-охлаждающей жидкости в зону обработки также повышает производительность обработки.

Способ расширяет технологические возможности и обеспечивает повышение производительности обработки при сохранении качества изделия, снижает энергозатраты на единицу объема металла благодаря обеспечению знакопеременных деформаций сдвига в поверхностном слое и осуществлению резания против направления текстуры срезаемого слоя.

Предлагаемый способ является перспективным процессом обработки отверстий, т.к. позволяет в несколько раз увеличивать скорость резания по сравнению со скоростью традиционных способов абразивно-алмазной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ АБРАЗИВНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 1998 |

|

RU2124429C1 |

| СПОСОБ ХОНИНГОВАНИЯ | 1999 |

|

RU2155123C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ, ОБЕСПЕЧИВАЮЩИЙ ЗНАКОПЕРЕМЕННЫЕ ДЕФОРМАЦИИ В СРЕЗАЕМОМ СЛОЕ | 1999 |

|

RU2151690C1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182071C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182070C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182068C2 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 2004 |

|

RU2252856C1 |

| СПОСОБ ПНЕВМОХОНИНГОВАНИЯ | 2004 |

|

RU2252126C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196662C1 |

Способ предназначен для абразивно-алмазной обработки внутренних цилиндрических поверхностей заготовок, особенно из высокопрочных материалов. Абразивно-алмазной головке с разжатыми брусками сообщают вращательное относительно продольной оси и возвратно-поступательное движения. Брускам придают форму шаровых сегментов и располагают их симметрично относительно продольной оси. Дополнительно сообщают бруском вращательное движение относительно собственной оси, перпендикулярной продольной оси головки. Величину продольной подачи головки назначают не более  где n1 - частота вращения головки, об/мин, R1 -радиус обрабатываемого отверстия, мм; t - глубина резания, мм. Способ позволяет в несколько раз увеличивать скорость резания, стойкость инструмента при сохранении качества изделия. 4 ил.

где n1 - частота вращения головки, об/мин, R1 -радиус обрабатываемого отверстия, мм; t - глубина резания, мм. Способ позволяет в несколько раз увеличивать скорость резания, стойкость инструмента при сохранении качества изделия. 4 ил.

Способ обработки отверстий, при котором абразивно-алмазной головке с разжатыми брусками сообщают вращательное относительно продольной оси и возвратно-поступательное движение, отличающийся тем, что брускам придают форму шаровых сегментов и сообщают вращательное движение относительно оси, перпендикулярной продольной оси головки, причем располагают их симметрично относительно продольной оси, кроме того, величину продольной подачи головки назначают не более

где n1 - частота вращения головки, об/мин;

R1 - радиус обрабатываемого отверстия, мм;

t - глубина резания при обработке, мм.

| Способ хонингования | 1989 |

|

SU1685692A1 |

| 1972 |

|

SU418311A1 | |

| Головка для обработки внутренней цилиндрической поверхности | 1974 |

|

SU573328A1 |

| DE 3738074 A1, 18.05.89. | |||

Авторы

Даты

1998-11-10—Публикация

1998-01-26—Подача