Изобретение относится к нанесенному катализатору /гетерогенному/, который можно с успехом использовать в процессе полимеризации олефинов.

Известны способы получения полиолефинов с использованием гомогенных каталитических систем, содержащих компонент переходного металла типа металлоцена и компонент сокатализатора, олигомерное соединение алюминия типа алюмоксана, обычно метилалюмоксана "МАО", который обладает высокой активностью и дает полимеры и сополимеры с узким молекулярно-весовым распределением (см. EP-A-69951).

Основным недостатком этих растворимых каталитических систем металлоцен/метилалюмоксан в способах, где полимер образуется в виде твердого продукта, является образование толстых отложений на стенках реактора и мешалках. Эти отложения всегда образуются за счет аггломерации (Polymer Commun. 32. (1991) 58) полимерных частиц, и если металлоцен или алюмоксан или оба используют в виде раствора в суспензионной среде. Отложения такого типа из аппаратуры следует регулярно удалять, так как они быстро достигают значительной толщины, обладают высокой прочностью и препятствуют теплообмену с охлаждающей средой.

Были предприняты попытки создать катализатор на носителе, смешивая МАО и металлоцен с неорганическими носителями (EP 206794). С целью усовершенствования носителя была предложена (WO 88/01626) специальная обработка материалов носителя промотерами адгезии. Кроме того, известно (EP 295312), что растворимость используемого метилалюмоксана можно понизить в сложном способе за счет неполярных растворителей, таких как н-декан. Однако эти вспомогательные способы недостаточно эффективны и приводят, например, к отделению алюминия или компонентов переходного металла в типичной среде суспензионной полимеризации или полимеризации в растворе.

В качестве альтернативы было предложено получать метилалюмоксан за счет взаимодействия содержащего воду SiO2 с триметилалюминием и использования полученной суспензии в качестве носителя для металлоцена (EP 323716) или переносить всю реакционную среду триметилалюминия, содержащего воду SiO2 и металлоцен, в реактор полимеризации, где затем и ведут полимеризацию (EP 170059). Однако все эти способы вначале приводят к получению метилалюмоксанов, растворенных в реакционной среде, что исключает преимущества носителя, и, во-вторых, алюмосилоксаны на носителе имеют значительно более низкую полимеризационную активность, так как ее определяет только полная стехиометрия, а локальный контроль стехиометрии реакции воды и триметилалюминия неадекватен.

Поэтому целью было найти общеприменимый способ фиксации металлоценовых катализаторов полимеризации на носителе, который был бы прост и недорог в осуществлении, и который можно было бы универсально использовать без существенного снижения активности катализатора.

Удобный и простой способ нанесения на носитель, который универсален в применении во всех процессах полимеризации, существует в том случае, если алюминийорганический компонент A катализатора на носителе взаимодействует с растворимым металлоорганическим компонентом катализатора B. Использование алюминийорганического компонента A на носителе предотвращает любые отщепления любых соединений алюминия или переходных металлов в условиях процессов полимеризации.

Полученная по способу настоящего изобретения каталитическая система не требует каких-либо дополнительных сокатализаторов для активации и полностью предотвращает образование отложений в реакторе.

Дополнительным преимуществом каталитической системы по способу настоящего изобретения является то, что можно полностью обойтись без ароматических растворителей, и соответственно в полученном примере не будет следовых примесей ароматических углеводородов. Такие продукты обладают преимуществом при применении в области медицины и пищевой индустрии.

Для получения алюминийорганического соединения на носителе /компонент катализатора A/, носитель суспендируют в растворе по крайней мере одного соединения алкилалюминия в инертных условиях, и эту суспензию гидролизуют за счет добавления воды.

Для получения алюмоорганического соединения на носителе /каталитический компонент A/ носитель суспендируют в растворе по крайней мере одного соединения алкилалюминия в инертных условиях, и эту суспензию гидролизуют водой.

В качестве носителя используют оксиды кремния или алюминия, которые могут дополнительно содержать один или более из оксидов Al, K, Mg, Na, Si, Ti или Zr, поверхности которых могут быть дополнительно обработаны для придания гидрофобности за счет реакции с алкилсиланами, алкилгалоидсиланами, алкоксисиланами, силазанами или другими алкильными соединениями. Перед использованием носитель может быть освобожден от адсорбированной воды и кислорода в вакууме, в термостате, в нагреваемом псевдоожиженном слое или другими способами. Обработанный предварительно таким образом носитель имеет остаточное содержание воды, которую можно удалить прокаливанием при 1000oC в течение 2 часов, до содержания менее 3 вес.%.

Неорганическими носителями, которые можно использовать, являются оксиды, получаемые пламенным пиролизом при сжигании элементарных галоидов, например хлорсиланов H2SiCl4-н, в водородно-кислородном пламени, или такие, которые можно получить в виде силикагелей с определенным распределением по размерам частиц и по их формам.

Для получения каталитического компонента A описанный носитель дозируют в раствор по крайней мере одного соединения алкилалюминия формулы AIRR1R2, где радикалы R, R1 и R2 могут быть одинаковы или различны, и являются группой C1-C6 алкила, группой C1-C6 -фторалкила, группой C6-C18 - арила, группой C6-C18-фтораила или водородом, предпочтительно метилом, этилом, изопропилом, изобутилом или н-бутилом, в инертных условиях, и суспендируют перемешиванием, закачиванием или какими-либо другими способами. Носитель используют в количестве менее чем 0,1 кг, предпочтительно менее чем 0,05 кг на моль алкилалюминия, а количество растворителя выбирают таким образом, чтобы было суспендировано максимум 20 вес.%, предпочтительно максимум 10 вес.% носителя. Помимо известных ароматических растворителей, таких как толуол, можно также использовать такие алифатические растворители, как пентан, гексан, гептан, н-декан или дизельные масла /с интервалом кипения 60-300oC/.

К подготовленной таким образом суспензии носителя осторожно добавляют воду или растворы, смеси или эмульсии воды с другими растворителями при температурах от около -20 до +60oC, при охлаждении и тщательном перемешивании, либо в системе с принудительной циркуляцией при значительной турбулентности, либо каким-либо другим способом. Воду можно подавать непрерывно или небольшими порциями, а полное количество воды находится между 50 мол.% и 100 мол. %, предпочтительно между 50 мол.% и 80 мол.% в расчете на число молей алюминия в исходном алкилалюминиевого соединения.

Каталитический компонент A, полученный таким образом можно промыть и приготовить в виде суспензии, или повторно декантировать, или выделить фильтрованием, промыть, а затем снова суспендировать или высушить.

Однако каталитический компонент A можно получить аналогично другим способам получения МАО, если воду вводят в твердой или жидкой форме, а чистый раствор соединения алкилалюминия заменяют суспензией носителя в растворе соединения алкилалюминия. Способы такого типа описаны, например, в ДЕ 3731665 и ДЕ 4004477.

Каталитическая компонента B является металлоценом, или смесью более чем одного металлоцена.

Катализаторы, полученные с применением более чем одного металлоцена, наиболее применимы для получения так называемых реакторных смесей с би- или мульти-модальным молекулярно-весовыми распределениями.

В принципе могут быть использованы любые металлоцены, независимо от структуры и состава. Металлоцены могут быть с мостиками или без них и могут содержать идентичные или различные лиганды. Металлоцены представляют собой соединения металлов групп IVb, Vb или VIb Периодической таблицы, например соединения титана, циркония, гафния, ванадия, ниодия, тантала, хрома, молибдена или вольфрама, предпочтительно циркония, гафния или титана, и особенно циркония.

Металлоцены такого типа известны и описаны, например, в следующих работах: EP-A-336127, EP-A-336128, EP-A-387690, EP-A-387691, EP-A-302424, EP-A-129368, EP-A-320762, EP-A-284707, EP-A-316155, EP-A-351392, US-5017714 и Organomet Chem.342/1988/21.

Особый интерес представляют металлоцены, особенно цирконоцены, которые содержат одинаковые производные в качестве лигандов.

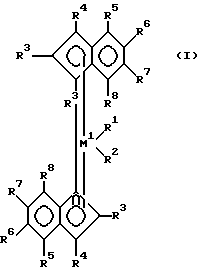

Предпочтительно они являются соединениями формулы I:

где

M1 является металлом группы IVb, Vb, или VIb Периодической системы;

R1 и R2 одинаковы или различны, и являются атомом водорода, C1-C10 алкильной группой, C1-C10-алкоксигруппой, C6-C10-арильной группой, C6-C10-арилоксигруппой C2-C10-алкенильной группой, C7-C40-арилалкильной группой, C7-C40-алкиларильной группой, C8-C40-арилалкенильной группой, OH группой или атомом галоида;

R3 одинаковы или различны и представляют атом водорода, атом галоида, C1-C10-алкильную группу, которая может быть галоидирована, C6-C10-арильную группу, -NR2, -SR, - OSiR3, -SiR3 или PR2, где R является атомом галоида, C1-C10-алкильной группой или C6-C10-арильной группой;

R4-R8 имеют значения, указанные для R3, или соседние радикалы R3, R4, R5, R6, R7, R8 могут образовывать ароматическое или алифатическое кольцо вместе с соединенными с ними атомами;

R9 является:

= BR10, = AIR10, -Ce-, -Sn-, -O-, -S-, = SO, =SO2, = NR10, =CO, =PR10, = P(O)R10 или водородом,

где

R10 и R11 одинаковы или различны и являются атомом водорода, атомом галоида, C1-C10-алкильной группой, C1-C10-фторалкильной группой, C6-C10-арильной группой, C6-C10 - фторарильной группой, C1-C10-алкоксигруппой, C2-C10-алкенильной группой, C7-C40 - арилалкильной группой, C8-C40 - арилалкенильной группой или C7-C40 - алкиларильной группой или R10 и R11 в каждом случае вместе с присоединенными к ним атомами образуют кольцо, а M2 является кремнием, германием или оловом.

Представляют также интерес 4,5,6,7 - тетрагидроинденильные аналоги соединений I.

В формуле I предпочтительно

M1 представляет цирконий;

R1 и R2 одинаковы и представляют метил или хлор, особенно хлор;

R3-R8 представляют водород или C1-C4-алкил;

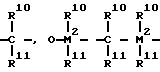

R9 имеет значения

или

где

R10 и R11 одинаковы или различны и являются C1-C4-алкилом или C6-C10-арилом. В частности, R10 и R11 одинаковы или различны и являются метилом или фенилом.

Инденильные или тетраинденильные лиганды формулы I предпочтительно замещены в положениях 2-,2,4-,4,7-, 2,6-,2,4,6-, 2,5,6-, 2,4,5,6 или 2,4,6,7-, особенно в 2,4,6- положении, предпочтительно C1-C4-алкильной группой, такой как, например, метил, этил или изопропил. 2- положение предпочтительно замещено метилом.

Кроме того, особенный интерес представляют соединения I, в которых заместители в 4- и 5- положениях инденильных радикалов /R5 и R6/ вместе с присоединенными с ним атомами образуют бензольное кольцо. Такие системы с конденсированными циклами могут также быть замещены радикалами указанными для R3-R8. Примером соединения I такого типа может служить диметилсиландиилбис /2-метил-4,5 бензоинденил/цирконийдихлорид.

Металлоцены формулы I особенно пригодны для получения высокомолекулярных полиолефинов с высокой стереорегулярностью и высоким молекулярным весом.

Металлоцены формулы I и металлоцены, описанные в приведенных ранее ссылках, можно получить, например, в соответствии со следующей схемой реакции:

X= Cl, Br, 1 или 0-тозил, H2Rc и H2Rd являются лигандами, например/замещенным/инденом.

* дополнительная стадия гидрирования, если, например, инденильные лиганды нужно превратить в лиганды тетрагидроинденила.

Способы получения в принципе известны из литературы: см. Journal of Organometallic Chem 288/1985/ 63-67, EP-A-320762 и цитированные ссылки относительно описанных в них металлоценов.

Соединения формулы I получают, используя различные замещенные индены в качестве исходных материалов /H2Rc и H2Rd, см. представленную схему реакции/. Некоторые из этих производных инденов известны и коммерчески доступны. Индены со специальным замещением можно получить указанными далее способами:

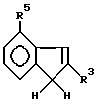

a/ H2Rc и H2Rd =

Синтез ведут в соответствии со ссылками /или аналогично/:

J. Org. Chem 49/1984/ 4226-4237. J/Chem.Soc.Perkins II 1981, 403-408. J. Am. Chem. Soc. 106/1984/6702. J. Am. Soc. 65/1943/567, J.Med.Chem 3P/1987/ 1303-1308 и Chem. Вег.85/1952/ 78-85.

в/ H2Rc и H2Rd

2,4-замещенные индены H2Rc и H2Rd, используемые в качестве исходных соединений, можно получить двумя различными путями: в 1/ В качестве исходного соединения используют кетоальдегид формулы, представленной в схеме реакции далее, получение которого известно /Synthesis 1985, 1058/.

Реакцию кетоальдегида с циклопентадиеном ведут в инертном растворителе в присутствии основания. Такие спирты, как метанол, этанол или трет-бутанол, особенно метанол, являются предпочтительными.

В качестве оснований возможно использование широкого круга соединений. Примерами, которые можно указать, являются гидроокиси щелочных и щелочноземельных металлов, алкоксиды щелочных и щелочноземельных металлов, такие как метоксид натрия, этоксид натрия и трет-бутилат калия, амиды, такие как диизопропиламид лития или амины. Предпочтение отдают этоксиду натрия, трет-бутоксиду калия и гидроксиду калия.

Молярное отношение между исходными соединениями, включая используемые основания, может меняться в широких пределах. Предпочтительно отношение кетоальдегид : циклопентадиен : основание = 1 : 1-1,5 : 2-3, особенно 1 : 1,1 : 2,5

Температура реакции составляет предпочтительно от -40 до 100oC, особенно от 0 до 25oC.

Продолжительность реакции обычно варьируется от 10 минут до 1000 часов, предпочтительно от 1 до 30 часов.

Заместитель в положение 2- можно вводить в реакции Гриньяра после превращения 4- монозамещенного индена в 4- монозамещенный 2- инданон общим способом /Organic Synthesis, CoII. Vo1, V, 1973, 647/. Последующее удаление воды приводит к получению, 2,4- замещенных инденов.

2,4- замещенные индены получают как изомеры по двойной связи, которые можно использовать непосредственно для получения соответствующих металлоценовых комплексов.

в/ Другая возможная и выгодная стратегия включает следующую схему: 2- замещенный бензилгалоид подвергают взаимодействию с соответствующим образом замещенным малоновым диэфиром аналогично способу, известному из литературы /J.Org.Chem 1958, 23, 1437/ до получения дизамещенного малонового диэфира.

Гидролиз диэфира и декарбоксилирование обычными способами приводят к получению дизамещенных производных пропионовой кислоты.

Реакцию замыкания кольца для получения 2,4 - дизамещенного 1- инданона ведут обычными способами /реакция Фриделя-Крафтса/ после превращения карбоновой кислоты в хлорид карбоновой кислоты.

Восстановление кетона известными способами и последующее исключение воды дает 2,4- дизамещенные индены.

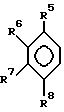

с/ H2Rc и H2Rd=

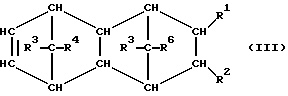

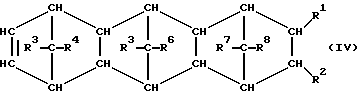

Соединения с H2Rc и H2R0 получают при взаимодействии соединения II с соединением III

с соединением III

или его ангидридом в присутствии катализатора Фриделя-Крафтса. В этой формуле X1 и X2 являются нуклеофильными отщепляемыми группами, таким как, например, галоид, гидроксильные группы или тозильные группы, особенно бром или хлор.

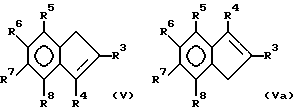

Получают инданоны IV или IVa:

В зависимости от места заместителя у ароматического кольца инданоны получают в виде двух изомерных структур формул IV и IVa. Их можно восстановить в индивидуальном виде или в виде смеси известными из литературы способами такими восстанавливающими агентами, как NaBH4 или Zi AlH4 в соответствующие инданолы, а затем дегидратировать с помощью таких кислот, как серная, щавелевая или пара-толуолсульфокислота, или в другом варианте обработкой дегидратирующим веществом, например сульфатом магния, сульфатом натрия, алюминийоксидом, силикагелем или молекулярными ситами до получения инденов формул V и Va соответственно /H2Rс/H2Rd// Bu11. Soc. Chim.Fr.11 /1973/, 3092. Organomet 9/1990/3098/

Примерами подходящих катализаторов Фриделя-Крафтса могут служить AlCl3, AlBr3, FeCl3, SbCl5, SnCl4, BF3, TiCl4, ZnCl2, H2SO4, полифосфорная кислота, H3PO4 или AlCl3/NaCl расплав, особенно AlCl3.

Исходные соединения формул II и II известны и коммерчески доступны, или их можно получить способами, известными из литературы.

Реакцию ведут в инертном растворителе, предпочтительно метиленхлориде или CS2. Если исходные компоненты являются жидкостью, нет необходимости использовать растворитель.

Молярные отношения между исходными соединениями, включая катализатор Фриделя-Крафтса, могут меняться в широких пределах. Молярное отношение соединения II : III : катализатор предпочтительно, составляет 1 : 0,5-1,5 : 5, в частности 1 : 1 : 2,5-3.

Температура реакции предпочтительно составляет от 0 до 130oC, особенно от 25 до 80oC.

Время реакции обычно меняется от 30 минут до 100 часов, и предпочтительно от 2 до 30 часов.

Предпочтительно вначале вводить смесь соединений II и III, и затем вводить катализатор Фриделя-Крафтса. Возможна также обратная последовательность добавления.

Инданоны формул IV и IVa можно очистить перегонкой, на хроматографической колонке или кристаллизацией.

Замещенные индены можно получить как изомеры по двойной связи /V/Va/. Их можно очистить от побочных продуктов перегонкой, на хроматографической колонке или кристаллизацией.

Исходя из инденов формул V и Va, которые можно использовать в виде смеси изомеров, получение металлоценов протекает способами, известными из литературы /см. AU-A-31-478/89, J. Organomet Chem 342/1988/21 и EP-A-284707/ в соответствии с представленной схемой реакции.

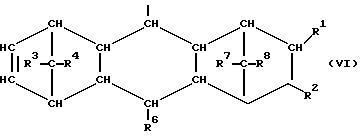

d/ H2Rc и H2Rd =

R12 и R13 имеют значения, указанные для R4-R8.

Получение этих бензо-конденсированных инденов и их дальнейшее превращение в металлоцен 1 ведут в соответствии со схемой реакции, представленной далее:

Производные нафталина формулы A являются коммерчески доступными или их можно получить известными из литературы способами "Реакции Фриделя-Крафтса и родственные им" Уили, Нью-Йорк, 1964, т.11, стр. 659-766, Bull.Soc.Chim Belges, 58 (1949), 87, J. Amer. Chem. Soc. 89 (1967)2411).

Превращения соединений формулы C ведут способами, известными из литературы, при взаимодействии с замещенными малоновыми эфирами формулы B в основной среде, например, в этанольных растворах этоксида натрия (J. Org. Chem 23(1958) 1441, и J. Am. Chem. Soc. 70(1948)3569).

Соединения формулы C гидролизуют способами, известными в литературе, используя гидроокиси щелочного металла, такие как гидроокись калия или гидроокись натрия, и декарбоксилируют способами, известными из литературы, термолизом полученной дикарбоновой кислоты до получения соединений формулы D (J. Org. Chem. 23(1958)1441 и J. Am. Chem. Soc. 70(1948)3569).

Замыкание кольца для получения замещенных бензоинданонов формулы E ведут способами, известными из литературы, за счет взаимодействия с такими хлорирующими реагентами, как, например, SOCl2 до получения соответствующих хлорангидридов, с последующей циклизацией с помощью катализатора Фриделя-Крафтса в таком инертном растворителе, как например AlCl3 или полифосфорная кислота в метиленхлориде или CS2/ Organometallics 9(1990) 3098, BuII. Soc. Chem. Fr. 3(1967) и J. Org. Chem. 49(1984)4226).

Превращение в производные бензоиндена формулы C ведут способами, известными из литературы, восстанавливая с использованием боргидрида натрия или литийалюминийгидрида в инертном растворителе, таком как, например, диэтиловый эфир или ТГФ или алкилированием, используя алкилирующие агенты формулы F, или используя соединения алкиллития до получения соответствующих спиртов, и дегидрируя спирты в кислотных условиях, таких как, например, используя пара-толуолсульфокислоту или щавелевую кислоту, или при взаимодействии с дегидратирующим веществом, например сульфатом магния или молекулярными ситами (Organometallics 9(1990)3098, Acta. Chem. Scand B. 30(1976)527 и J.Amer. Chem. Soc 65(1943)567).

Производные бензоиндена формулы G можно также синтезировать в 4 стадии другим способом синтеза, не описанным далее более подробно, исходя из замещенных нафталинов (Bull. Soc. Chim 3(1967)988).

Получение систем лигандов формулы J и превращение в мостиковые хиральные металлоцены формулы K, и выделение целевых рацемических форм в принципе известны (AU-A-31478/89, J. Organomet. Chem 342(1988)21, EP 0 284707 и EP 0-320762). И наконец, производные бензоиндена формулы G депротонируют с помощью сильного основания, такого как, например бутиллитий, в инертном растворителе, и подвергают взаимодействию с реагентом формулы H до получения системы лиганда формулы J. Его затем депротонируют с помощью двух эквивалентов сильного основания, например, такого как бутиллитий, в инертном растворителе, и подвергают взаимодействию с соответствующим тетрагалоидом металла, например тетрахлоридом циркония, в подходящем растворителе. Подходящие растворители являются алифатическими и ароматическими растворителя, такими как, например, гексан или толуол, такими эфирными растворителями, как, например, тетрагидрофуран или диэтиловый эфир, или галоидированными углеводородами, такими как, например, метиленхлорид. Рацемические и мезоформы разделяют экстракцией или рециклизацией, используя подходящие растворители.

Получать производные металлоценов формулы I можно известными из литературы способами, например при взаимодействии с такими алкилирующими агентами, как, например, метиллитий (Organometallics 9(1990)1539, J. Amer. Chem. Soc. 95(1973 6283 и EP 0 277004).

Нижеследующие соединения можно указать в качестве примеров металлоценов, которые можно использовать по способу настоящего изобретения:

бис(циклопентадиенил)цирконийдихлорид, бисциклопентадиенилдиметилцирконий, бисциклопентадиенилфенилцирконий, бис(циклопентадиенил)бензилцирконий, бис)(циклопентадиенил)бис- (триметилсилил)цирконий, бис(метилциклопентадиенил)цирконийдихлорид, бис(1,2-диметилциклопентадиенил)цирконийдихлорид,

бис(1,3-диметилциклопентадиенил)цирконийдихлорид,

бис(1,2,4-триметилциклопентадиенил)цирконийдихлорид,

бис(1,2,3-триметилциклопентадиенил)цирконийдихлорид,

бис(пентаметилциклопентадиенил)цирконийдихлорид

бис(пентаметилпентадиенил)цирконийдихлорид,

бис(инденил)цирконийдихлорид,

дифенилметилен(9-фторенил)(циклопентадиенил)цирконийдихлорид

изопропилиден(9-фторенил)(циклопентадиенил)цирконийдихлорид,

диметилсилилбис-1-тетрагидроинденилцирконийдихлорид

диметилсилилбис-1-(2-метилтетрагидроинденил)цирконийдихлорид,

диметилсилилбис-1- (2,3,5,-триметилциклопентадиенил)цирконийдихлорид,

диметилсилилбис-1-(2,4- диметилциклопентадиенил)цирконийдихлорид,

диметилсилилбис-1-инденилцирконийдихлорид,

диметилсилилбис-1-инденилдиметилцирконий,

диметилгермилбис-1-инденилцирконийдихлорид,

диметилсилилбис-1-(2- метилинденил)цирконийдихлорид,

диметилсилилбис-1-(2-метил-4- изопропилинденил)цирконийдихлорид,

фенилметилсилилбис-1-(2-метилинденил)цирконийдихлорид, диметилсилилбис-1-(2-метил-4-этилинденил)цирконийдихлорид, этиленбис-1-(4,7-диметилинденил)цирконийдихлорид,

фенил(метил)силилбис-1-инденилцирконийдихлорид,

фенил(винил)силилбис-1-инденилцирконийдихлорид,

дифенилсилилбис-1-инденилцирконийдихлорид,

диметилсилилбис[1-(2-метил-4- трет.-бутилинденил)]цирконийдихлорид,

метилфенилсилилбис[1-(2- метил-4-изопропилинденил)] цирконийдихлорид,

диметилсилилбис[1-(2-этил-4-метилинденил)] цирконийдихлорид,

диметилсилилбис[1-(2,4-диметилинденил)] цирконийдихлорид,

диметилсилилбис[1-(2-метил-4-этилинденил)] цирконийдихлорид

диметилсилилбис[1-(2-метил-4,6- диизопропилиденил)]цирконийдихлорид диметилсилилбис [1-(2,4,6-триметилинденил)] цирконийдихлорид, метилфенилсилилбис (2-метил-4,6- диизопропилинденил)цирконийдихлорид, 1,2-этандиилбис /2-метил-4,6- диизопропилинденил/ цирконий- дихлорид и диметилсилилбис /2- метил-4,5-бензоинденил/цирконийдихлорид.

Хиральные металлоцены предпочтительно использовать в виде рацемата при получении катализатора по изобретению. Однако возможно использовать чистые R- или S формы. Оптически активный полимер можно получить, используя эти чистые стереоизомерные формы. Однако мезо-форму металлоцена следует выделить, так как активный в полимеризации центр (атом металла) в этих соединениях больше не является хиральным из-за зеркальной симметрии по центральному атому металла, и она не может давать какой-либо тактический полимер. Если не отделить мезо-форму, атактический полимер будет образовываться наряду с изотактическим и синдиотактическим полимером. Для некоторых применений это может оказаться желательными, например, для мягкой формовки или получения сортов полиэтилена.

Катализатор на носителе получают при температуре между -20 и +120oC, предпочтительно от 15 до 40oC, при взаимодействии каталитического компонента A с каталитическим компонентом B таким образом, что нерастворимый каталитический компонент A контактирует в виде 1-40 вес.%, предпочтительно 5-20 вес. % суспензии в алифатической инертной суспензионной среде, например, н-декане, гексане, гептане или дизельном масле, с раствором каталитического компонента B, в инертном растворителе, таком как толуол гексан, гептан или дихлорметан, или с тонкоизмельченным твердым каталитическим компонентом В. И наоборот, возможно осуществлять реакцию раствора каталитического компонента B с твердым каталитическим компонентом A.

Реакцию ведут при интенсивном перемешивании, например, при перемешивании при молярном отношении Al/Zr между 100/1 и 1000/1, предпочтительно, между 100/1 и 2000/1, и при времени реакции между 5 и 120 минутами, предпочтительно между 10 и 30 минутами, в инертных условиях.

За время реакции для получения катализатора изменяется цвет реакционной смеси, в частности, если используют металлоцен с максимумом поглощения в видимой области, за ходом реакции можно следить по таким изменениям цвета.

Когда время реакции исчерпано, надосадочную жидкость отделяют, например, фильтрованием или декантированием, и твердую часть, которая остается, промывают один -пять раз инертной суспензионной средой, например толуолом, н-деканом, гексаном, дизельным маслом или дихлорметаном. Такая операция промывки/экстракции/ служит для удаления растворимых составляющих в образовавшемся катализаторе, в частности, для удаления непрореагировавшего и поэтому растворимого металлоцена. Выгодно, но не обязательно, вести всю реакцию на фильтре под давлением. Возможно также использовать различные инертные растворители для промывки инертной твердой части. Фильтрат и промывочные жидкости являются бесцветными, независимо от использованного ранее металлоцена.

Полученный таким образом катализатор можно высушить в вакууме до порошка или повторно суспендировать в виде суспензии, в инертной суспендирующей среде, например, в гептане, гексане, дизельном масле или дихлорметане, отмеряемом в полимеризационную систему.

Далее настоящее изобретение относится к способу получения полиолефина за счет полимеризации или сополимеризации олефина формулы Ra-CH = CH-Rb, где Ra и Rb одинаковы или различны, и являются атомом водорода или углеводородным радикалом, содержащим от 1 до 14 атомов углерода, или Ra и Rb вместе с соединяющими их атомами могут образовать кольцо при температуре от -60o до 200oC при давлении от 0,5 до 100 бар, в растворе, в суспензии или в газовой фазе, в присутствии катализатора, если используемый катализатор является продуктом реакции по способу настоящего изобретения.

Полимеризацию или сополимеризацию ведут известным способом в растворе, в суспензии или в газовой фазе, непрерывно или периодически, в одну или несколько стадий, при температуре от около -60 до 200oC, предпочтительно от 30 до 80oC. Олефины формулы Ra-CH=CH-Rb можно полимеризовать или сополимеризовать. В этой формуле Ra и Rb одинаковы или различны и являются атомом водорода или алкильным радикалом, содержащим от 1 до 14 атомов углерода. Однако Ra и Rb могут также вместе с соединенными с ними атомами образовывать кольцо. Примерами таких олефинов являются этилен, пропилен, I-бутен, I-гексен, 4-метил-I-пентен, I-октен, норборнен или такие диолефины, как норборнадиен, этилиден-нирборнен винилнорборнен, дициклопентадиен и 1,4,5,8- диметано- 1,2,3,4,4a, 5,8,8a- октагидронафталин /DMON/. B частности, пропилен и этилен полимеризуют или сополимеризуют, или получают циклоолефиновый полимер; если от 0,1 до 100 вес.% по отношению к полному количеству используемого мономера, по крайней мере одного мономера формул I, II, III, IV, V или VI.

где

R1, R2, R3, R4, R5, R6, R7, и R8 одинаковы или различны, и являются атомом водорода, или C1-C8 алкильным радикалом, причем возможно для тех же радикалов в различных формулах иметь различные значения, от 0 до 99 вес.% по отношению к полному количеству используемых мономеров, циклоолефина формулы VII:

где

n является целым числом от 2 до 10,

от 0 до 99 вес.% по отношению к полному количеству используемых мономеров, по крайне мере одного ациклического олефина формулы VIII

где R9, R10, R11 и R12 одинаковы или различны и являются атомом водорода или C1-C8 -алкильным радикалом подвергают полимеризации.

Если необходимо, добавляют водород в качестве регулятора молекулярного веса и/или повышения активности. Полное давление в системе полимеризации составляет от 0,5 до 100 бар. Полимеризацию, предпочтительно, ведут в наиболее удобном для промышленности интервале значений от 5 до 64 бар.

Катализатор по способу настоящего изобретения предпочтительно используют в концентрации, в расчете на переходный металл, от около 10-3 до 10-8 моля, предпочтительно от 10-4 до 10-7 моля, переходного металла на дм3 растворителя или дм3объема реактора.

Если полимеризацию ведут как полимеризацию в суспензии или в растворе, обычно используют инертный растворитель, который обычно используют для процессов Циглера низкого давления. Так, например, способ ведут в алифатическом или циклоалифатическом углеводороде, конкретными примерами их являются бутан, пентан, гексан, гептан, изооктан, циклогексан и метилциклогексан.

Возможно далее использовать газолин или гидрированные фракции дизельного масла. Можно также использовать толуол.

Если используют инертный растворитель, мономеры вводят в газообразный или жидкой форме.

Полимеризация может длиться столь долго, сколько желательно, так как система катализатора, которую используют в способе настоящего изобретения, демонстрирует только незначительную зависимость снижения активности полимеризации во времени.

Перед тем, как катализатор вводят в реактор, другое соединение алкилалюминия, например триметилалюминий, триэтилалюминий, триизобутилалюминий или триизопропилалюминий можно дополнительно добавить в полимеризационную систему в концентрации от 2 до 0,001 ммоля A1 на кг содержимого реактора для придания полимеризационной системе инертности /например, для удаления ядов катализатора, присутствующих в олефине/.

Однако совсем не обязательно использовать дополнительные вещества для катализа реакции полимеризации, то есть катализатор по способу настоящего изобретения и это предпочтительно, можно использовать как единственный катализатор полимеризации олефина.

Молекулярный вес получающегося полимера может также зависеть от изменения температуру полимеризации, периодических изменений или многостадийности способа, или использования более чем одного металлоцена, что также позволяет получать полимеры с широким молекулярно-весовым распределением.

Кроме того, достигаемый молекулярный вес полимера с твердым катализатором по способу настоящего изобретения определяется типом использованного металлоцена, соединением алюминия и молекулярным отношением алюминия и металлоцена.

Способ настоящего изобретения/катализатор настоящего изобретения/ главным образом отличается тем, что в процессе полимеризации предотвращается образование нежелательных отложений в реакторе. Другим преимуществом способа является полное отсутствие ароматических растворителей и простота способа получения катализатора.

По способу настоящего изобретения можно получить полимеры, которые имеют очень узкое молекулярно-весовое распределение /Мв/Мч/ от около 2 до 10, особенно от 2 до 4.

Примеры.

Все стеклянное оборудование прогревают в вакууме и продувают аргоном. Все операции ведут в колбе Шленка с исключением влаги и кислорода. Растворители, которые используют в каждом случае являются свежеперегнанными над Na /K - сплавом в атмосфере азота и хранятся в колбах Шленка.

Указанные точки плавления для полимеров определяют измерениями на ДСК для второго плавления /скорость нагрева: 10oС/мин/.

Для получения каталитического компонента A конструируют стальной взрывобезопасный реактор с системой накачки 60 бар инертного газоносителя, системой регулирования температуры за счет охлаждаемой рубашки и второго охлаждающего контура через теплообменник на систему накачки. Система насосов откачивает содержимое реактора с помощью насоса через линию от низа реактора, подает его в смеситель и обратно в реактор через линию подъема через теплообменник. Смеситель сконструирован таким образом, что за счет сужающегося поперечного сечения трубки создается повышенная скорость потока сырья в зоне турбулентности, где предусмотрена тонкая сырьевая линия в направлении аксиально и противоположно направлению потока, через которую определенное количество воды в каждом случае можно подавать в циклы с помощью аргона под давлением 40 бар. За реакцией следят с помощью пробоотборника, установленного в цепи накачки.

Однако, в принципе, возможно использование других реакторов, которые описаны, например, в DE 3731665 и DE 4004477. Рацемический диметилсилилбис-1/2-метилиден/-цирконийдихлорид синтезируют по способам DE-A-4035883 и DEIA 4035886. Металлоцен дифенилметилен-9- фторенилциклопентадиенилцирконийдихлорид синтезируют по способу, описанному в EP 387690. Металлоцен изопропилиден-9/-фторенилциклопентадиенил-цикрониийдихлорид синтезируют как описано в J. Am. Chem. Soc, 110/1988/ 6255. Рацемический металлоцен диметилсилилбис-1-/2-метил-4,5-бензоинденил/ цирконийдихлорид синтезируют, как было указано ранее /см. формулу K/.

Алюминий определяют после гидролиза, используя воду и серную кислоту с помощью комплексометрического титрования по способу Шварценбаха. Триметилалюминий поставляет в виде чистого соединения S CHERING AG. Растворимый в толуоле метилалюмоксан получают для сравнительных примеров в виде 10% по весу раствора в толуоле от S CHERIN'G AG и, соответственно, для определения алюминия, содержит 36 мг A1 /мл раствора. Средняя степень олигомеризации, определенная по снижению точки замерзания в бензоле составляет h = 20.

Пример 1

Получение каталитического компонента A

5 дм3 не содержащего ароматики дизельного масла /т. кипения 100-120oC/ вводят в реактор с перемешиванием объемом 16 дм3 в инертных условиях. Добавляют 0,5 дм3 триметилалюминия /5,2 моля/ и температуру выдерживают 25oC. В реактор подают 200 г Aerosi1 /R/ 812 /Dedussa AG/, который предварительно сушат при 120oC в псевдоожиженном слое с аргоном, через мерный бункер для твердого продукта, и гомогенизируют в виде суспензии с помощью мешалки и системы накачки. Всего отмеряют 76,5 г воды порциями по 0,1 мл с интервалами 15 секунд в смеситель в течение 3,25 часа. Повышенное давление за счет подачи аргона и газов реакции поддерживают 10 бар за счет клапана выпуска. После добавления всего количества воды систему накачки отключают, а перемешивание продолжают еще 5 часов при 25oC.

Твердый компонент катализатора A, полученный таким способом, используют в виде 12%-ной по весу суспензии в дизельном масле /т. кипения 100-120oC/. Содержание алюминия составляет 1,06 ммоля A1 на мл суспензии. Выделенная твердая часть содержит 31 вес.% A1. Эта суспензионная среда содержит менее чем 0,1 вес.% алюминия.

Пример 2

5 мл суспензии каталитического компонента A из примера 1 вводят в G3 фритт Шленка в атмосфере аргона и фильтруют. Твердую часть, которая остается, повторно суспендируют в 20 мл не содержащего ароматики инертного дизельного масла /т.кипения 100-120oC/, 0,5 моля 1/500 молярного раствора бисциклопентадиенилцирконийдихлорида в абсолютированном толуоле дозируют в эту суспензию, и полученную смесь перемешивают в течение 15 минут при 30oC. Полученную смесь последовательно фильтруют, а твердый остаток промывают 20 мл дизельного масла и снова суспендируют в 20 мл дизельного масла для полимеризации.

Полимеризация

Сухой трубчатый реактор продувают азотом для удаления кислорода, и заполняют 0,9 дм3 инертного дизельного масла /температура кипения 100-120oC/. После того, как реактор продувают этиленом, температуру выдерживают 70oC, и суспензию катализатора дозируют в реактор при давлении этилена 7 бар без введения дополнительного активатора. Спустя 2 часа давление в реакторе сбрасывают, а полученный полимер отфильтровывают из суспензии, и сушат в течение 12 часов в вакуумной сушилке. Получают 23 г полиэтиленового порошка с объемной плотностью 0,175 кг/дм3 и вязкостью 392 см3/г. В реакторе не видно отложений на стенках и мешалке. Молекулярно-весовое распределение /по данным ГПХ/ составляет Мв/Мч = 2,6.

Сравнительный пример 1

Повторяют полимеризацию примера 2 с той разницей, что используют в качестве катализатора 0,029 мг бисциклопентадиенилцирконийдихлорида, растворенного в 10% по весу в растворе метилалюмоксана в толуоле /12 ммолей A1/. В остальном в идентичных условиях получают 40 г полиэтилена с вязкостью 380 см3/г объемной плотностью 0,060 кг/дм3. Когда реактор открывают, обнаруживается, сплошной осадок толщиной 1 мм на стенке и мешалке.

Сравнительный пример 2

Повторяют полимеризацию примера 2, с той разницей, что используют смесь 20 мл суспензии каталитической компоненты A из примера 1 с 0,5 мл 1/500 молярного раствора бисциклопентадиенилцирконийдихлорида в толуоле без фильтрации и промывок. В остальном в идентичных условиях получают 37,3 г полиэтилена с вязкостью 407 см3/г и объемной плотностью 0,067 кг/дм3. Когда открывают реактор, на стенке и мешалке обнаруживают сплошной осадок толщиной 0,2 мм.

Пример 3

Получение катализатора примера 2 повторяют, с той разницей, что используют 800 мл суспензии каталитической компоненты A из примера 1 и 11,7 мг бисциклопентадиенилцирконийдихлорида, растворенного в толуоле. В 160 дм3 реактор, который предварительно делают инертным, подают 80 л дизельного масла /точка кипения 100-120oC/ и нагревают до 50oC, и вводят этилен под давлением 3 бара. Катализатор вводят через трубу переноса, и давление этилена повышают до 7 бар, а температуру сохраняют постоянной при 70oC при охлаждении. После 3 часов полимеризации давление в реакторе сбрасывают, суспензию отфильтровывают на фильтре под давлением. После сушки в вакуумной сушилке получают 4,3 кг полиэтилена, соответствующего пониженному времени контактирования с выходом 5,1 кг/ммоль. час бар/ с объемной плотностью 140 г/дм3. В реакторе не видно отложений на стенке или мешалке. Полученный продукт имеет плотность 0,953 г/см3, вязкость 463 см3/г молекулярно-весовое распределение /по данным ГПХ/ Мв/Мч=2,5.

Пример 4

Повторяют получение катализатора по способу примера 2, с той разницей, что промывку выполняют безводным гексаном вместо дизельного масла /с т.кипения 100 - 120oC/. Затем катализатор сушат в течение 2 часов при давлении 10-3 мбар и температуре 30oC до получения свободно пересыпающегося порошка. Анализ показывает 27 вес.% Al и 40 млн долей.

1250 мг сухого катализатора смешивают с 80 г полистирольного порошка, который предварительно делают инертным, в качестве перемешивающего средства, и полимеризацию ведут в реакторе объемом 1,5 дм3 с пропеллерной мешалкой в течение 1 часа при 70oC и давлении этилена 4 бар. Давление в реакторе сбрасывают, а порошок удаляют и экстрагируют кипящим толуолом. После сушки в вакууме остается 29 г полиэтилена с вязкостью 420 см3/г.

Пример 5

30 мг дифенилметилен-9-фторенилциклопентадиенилцирконийдихлорида растворяют в небольшом количестве толуола, и смешивают с 60 мл суспензии каталитической компоненты A из примера 1 во фритте Шленка. Спустя 15 минут раствор фильтруют, а фильтровальную лепешку промывают дизельным маслом, а затем снова суспендируют в 20 мл дизельного масла.

Полимеризация

Реактор продувают сухим азотом /объем реактора 16 дм3/ и заполняют 10 дм3 пропилена и нагревают до 30oC. Спустя 15 минут суспензию катализатора отмеряют в реактор через затвор без добавления активатора. После инициирования полимеризации внутреннюю температуру в реакторе повышают до температуры полимеризации 50oC со скоростью 10oС/мин за счет подачи дополнительного тепла, и затем поддерживают эту температуру охлаждением. После 1 часа полимеризации ее заканчивают, добавляя изопропанол, давление в реакторе сбрасывают, реактор открывают. Стенки реактора и мешалка совершенно свободны от осадков. После вакуумной сушки продукта получают 0,56 кг свободно пересыпающегося порошка с вязкостью 3450 см3/г и т.плавления /ДСК/ 11,2oC. Средний диаметр частиц d50 по данным просеивания составляет 600 мкм.

Сравнительный пример 3

Для получения катализатора 9,4 мг дифенилметилен-9 -фторенилциклопентадиенилцирконийдихлорида растворяют 20 см3 толуольного раствора метилалюмоксана /соответствует 27 ммолям Al/, и подвергают взаимодействию с метилалюмоксаном при выстаивании в течение 15 минут. Параллельно, сухой реактор объемом 16 дм3 продувают азотом и заполняют 10 дм3 жидкого пропена. 30 см3 раствора толуольного метилалюмоксана добавляют в этот реактор, и полученную смесь перемешивают при 30oC в течение 15 минут. Раствор катализатора последовательно вводят в реактор, и полимеризационную систему нагревают до температуры полимеризации 50oC/10oC/мин, подводя тепло, и выдерживают при этой температуре в течение 1 часа, охлаждая. Затем полимеризацию прекращают, добавляя 5 мл изопропанола, давление в реакторе сбрасывают, и реактор открывают. Виден непрерывный осадок толщиной 2 мм. После вакуумной сушки получают 0,2 кг продукта - синдиотактического полипропилена с вязкостью 502 см3/г, Мв= 4,97•106 г/моль, Мв/Мч= 2,2 и температура плавления /ДСК/ составляет 134,1oC. Средний диаметр частиц d50 по данным анализа просеивания составляет 2500 мкм.

Пример 6

Полимеризацию ведут по способу примера 5, с той разницей, что 4,9 мг рацемического диметилбис-2-метил-1-инденилцирконийдихлорида подвергают взаимодействию с 60 мл суспензии каталитической компоненты A примера 1, и полимеризацию ведут при 70oC. После открытия реактора осадков не обнаружено. Вакуумная сушка продукта дает 0,35 кг полимера с вязкостью 170 см3/г, и т. кипения /ДСК/ 142,8oC. Средний диаметр частиц d50 свободно пересевающегося порошка по данным анализа просеивания составляет 1000 мкм, а содержание мелочи /менее 100 мкм/ составляет 0,8 вес.%.

Сравнительный пример 4

По способу сравнительного примера 3, с той разницей, что используют 5,2 мг рацемического диметилсилилбис-1-/2-метилинденил/цирконийдихлорида, полимеризацию ведут при 70oC.

После полимеризации обнаруживают непрерывный осадок толщиной 3 мм. В результате вакуумной сушки продукта получают 1,3 кг полипропилена с вязкостью 151 см3/г и температурой плавления /ДСК/ 145oC. Средний диаметр частиц d50 по данным анализа просеивания составляет 350 мкм.

Пример 7

1 мг изопропилиден-9-фторенилциклопентадиенилцирконийдихлорида, растворенного в толуоле, добавляют в/к 40 мл суспензии твердого компонента катализатора A из примера 1, и полученную смесь перемешивают в течение 30 минут. Параллельно, 1,5 л реактор продувают этиленом и заполняют 600 см3 85% по весу раствора норборнена в толуоле и 20 мл суспензией твердого каталитического компонента A примера 1, полученную смесь последовательно перемешивают при 70oC в течение 30 минут и насыщают этиленом под давлением 6 бар. После добавления катализатора, полученную смесь полимеризуют в течение 1 часа при 70oC, причем давление поддерживают постоянным при 6 бар за счет последовательной подачи этилена. Давление в реакторе сбрасывают, раствор перемешивают в течение 30 минут и с 10 см3 воды и фильтруют. Прикапывают прозрачный раствор к 5 дм3 ацетона, полученную смесь перемешивают в течение 10 минут, и выпавший в осадок полимер отфильтровывают и промывают ацетоном. После сушки при 80oC в вакуумной сушилке получают 32 г сополимера с вязкостью 230 см3/г и температурой стеклования Tg 156oC.

Сравнительный пример 5

Повторяют полимеризацию по способу примера 7, с той разницей, что 40 см3 суспензии твердого каталитического компонента A примера 1 заменяет 20 см3 10% по весу раствора МАО в толуоле. Получают 15,7 г сополимера с вязкостью 86 см3/г и температурой стеклования Tg 156oC.

Пример 8

Повторяют полимеризацию примера 7, с той разницей, что вместо 1 мг изопропилиден-9-фторенилциклопентадиенилцирконийдихлорида используют 5 мг дифенилметилен-9-фторенилциклопентадиенилцирконийдихлорида, который перемешивают с каталитическим компонентом A примера 1, и полимеризацию ведут при давлении 3 бар этилена и 40oC. Получают 24 г сополимера с вязкостью 367 см3/г и температурой стеклования Tg 176oC.

Сравнительный пример 6

Повторяют полимеризацию примера 8, с той разницей, что 40 см3 суспензии твердого каталитического компонента A примера 1 заменяют на 20 см3 10% по весу раствора МАО в толуоле. Получают 8,9 г сополимера с вязкостью 187 см3/г.

Пример 9

Получение каталитической компоненты A:

Повторяют реакцию примера 1, с той разницей, что дизельное масло заменяют на 6 дм3 н-декана и 200 г Aerosi R 812 /Degussa AG/ заменяют на 200 г силикагеля CD 3216-30 /GRACE AG/. Силикагель предварительно сушат в течение 10 часов при 140oC в нагреваемом псевдоожиженном слое. Поверхность по БЭТ этого носителя составляет 310 м2/г. Таким же образом дозируют 72 г воды в полученную суспензию.

Полученный таким образом твердый каталитический компонент A используют в виде 10% по весу суспензии в н-декане. Содержимое алюминия составляет 0,96 ммоля Al моль суспензии. Выделенная твердая часть содержит 28 вес.% Al. Суспензионная среда содержит 0,1 вес.% алюминия.

Пример 10

40 мл суспензии твердого каталитического компонента A примера 3 отфильтровывают с подсосом во фритте Шленка и повторно суспендируют в дизельном масле /т. кипения 100 - 120oC/ 1,9 мг рацемического диметилсилилбис-/2-метил-4,5-бензоинденил/цирконийдихлорида растворяют в 5 мл толуола, полученный раствор смешивают с суспензией, и полученную смесь фильтруют спустя 15 минут. Фильтровальную лепешку последовательно промывают небольшим количеством дизельного масла и повторно суспендируют в 5 мл дизельного масла.

Полимеризация

Полимеризацию ведут по способу примера 5. Однако добавление суспензии катализатора предваряют добавлением в реактор 15 мл 20% по весу раствора триизобутилалюминия в дизельном масле. Вакуумная сушка продукта дает 0,27 кг свободно пересыпающегося полипропиленового порошка с вязкостью 380 см3/г. Средний диаметр части d50 по данным анализа просеивания составляет 550 мкм.

Пример 11

40 мл суспензии твердой каталитической компоненты A примера 9 фильтруют с подсосом во фритте Шленка, и повторно суспендируют в дизельном масле /т. кипения 100 - 120oC/ 20,3 мг рацемического диметилсилилбис-2-метилинденил/цирконийдихлорида растворяют в 10 мл толуола, полученный раствор смешивают с суспензией, и полученную смесь фильтруют спустя 15 минут. Фильтровальную лепешку промывают небольшим количеством дизельного масла, и повторно суспендируют в 10 мл дизельного масла.

Полимеризация

В 70 дм3 реактор, продутый сухим азотом, заполняют 40 дм3 пропилена и нагревают до 30oC, затем добавляют 60 мл 20% по весу раствора триизобутилалюминия в дизельном масле. Спустя 15 минут суспензию катализатора вводят через клапан. Внутреннюю температуру реактора повышают до 70oC со скоростью 2oС/мин, и затем выдерживают при этой температуре в течение 2 часов за счет охлаждения. Реакцию оканчивают, добавляя изопропанол. Полученный продукт сушат в вакууме до получения 8,2 кг свободно пересыпающегося полипропиленового порошка с вязкостью 160 см3/г. Средний диаметр частиц d50 составляет 550 мкм, а содержание мелочи /менее 100 мкм/ по данным анализа просеивания составляет 1,5 вес.%.

Пример 12

6,2 мл суспензии каталитического компонента A примера 9 вводят в G3 фритт Шленка в атмосфере азота и фильтруют. Оставшуюся твердую часть повторно суспендируют в 20 мл не содержащего ароматика дизельного масла /100 - 120oC. т. кипения/ 0,25 мл 1/500 молярного раствора бисциклопентадиенилцирконийдихлорида в абсолютированном толуоле отмеряют в эту суспензию, и полученную смесь перемешивают при 30oC в течение 1/4 часа. Полученную смесь последовательно фильтруют, и твердую часть, которая остается, промывают 2 мл дизельного масла, и повторно суспендируют в 20 мл дизельного масла для полимеризации.

Полимеризация

Полимеризацию ведут по способу примера 2. 19 г полиэтиленового порошка с объемной плотностью 0,160 кг/дм3 и вязкостью 265 см3/г получают. В реакторе не видно отложений на стенках и мешалке. Молекулярно-весовое распределение /GPC/ Мв/Мч=2,6

Пример 13

Получение каталитической компоненты A:3

5 дм3 н-декана вводят в 16 дм3 реактор с перемешиванием в инертных условиях, 0,50 дм3 триметилалюминия /5,2 моля/ добавляют, и температуру выдерживают при 25oC. В этот реактор вводят 200 г силикагеля CD 3216-20 /GRACE AG/, который предварительно сушат при 130oC в вакууме /10-2 мбар/ в течение 24 часов и отмеряют в этот реактор через бункер для твердых веществ, и гомогенно суспендируют с помощью мешалки и системы накачки. Летучую часть силикагеля, определенную с помощью термогравиметрического анализа, снижают с более 5 вес.% в сыром материале до менее 1 вес.% во время процедуры сушки. BET поверхность этого носителя составляет 310 м2/г. Средний размер частиц составляет 25 Мм, а объем пор /H2O/ составляет 1,6 см2/г. Всего 78 г воды порциями по 0,1 мл с интервалами 15 секунд дозируют в эту смесь в течение 3,25 часа. Давление повышенное за счет вводимого аргона и газов реакции, поддерживают постоянным при 10 бар с помощью клапана, повышающего давление. После добавления всего количества воды, систему накачки отключают, в перемешивание продолжают еще 5 часов при 25oC.

Твердую каталитическую компоненту A, полученную таким образом, используют в виде 13,2% по весу суспензии в н-декане. Содержание алюминия составляет 1,46 ммоля Al моль суспензии. Выделенный твердый продукт содержит 30 вес.% Al. Суспензионная среда содержит менее 0,1 вес.% алюминия.

Пример 14

13 см3 суспензии твердой каталитической компоненты A примера 13 отфильтровывают с подсосом во фритте Шланка, и повторно суспендируют в дизельном масле /т. кипения 100 - 120oC/ 3,3 г рацемического диметилсилилбис-/2-метил-4,6-диизопропилинденил/цирконийдихлорида растворяют в 5 см3 толуола, полученный раствор смешивают с суспензией, и полученную смесь фильтруют спустя 15 минут. Фильтровальную лепешку последовательно промывают небольшим количеством дизельного масла и повторно суспендируют в 10 см3 дизельного масла.

Полимеризация

В 16 дм3 реактор, продутый сухим азотом, вводят 10 дм3 пропилена и нагревают до 30oC. В реактор вводят 3 мл чистого триизобутилалюминия. Спустя 15 минут суспензию катализатора вводят в реактор через затвор. После начала полимеризации температуру внутри реактора повышают до температуры полимеризации 70oC со скоростью 10oC/мин, подводя дополнительное тепло, а затем поддерживая эту температуру охлаждением. После 1 час полимеризации ее останавливают, добавляя изопропанол - давление в реакторе сбрасывают, и реактор открывают.

На стенках реактора и мешалке совершенно нет осадка. В результате вакуумной сушки продукта получают 0,4 кг свободно пересыпающегося полипропиленового порошка с вязкостью 324 см3/г, температурой плавления /ДСК/ 143oC и средневесовым молекулярным весом Мв=431000. Молекулярно-весовое распределение /по данным ГПХ/ составляет Мв/Мч=2,6. Скорость потока расплава /230oC/ /5 кг/ составляет MFP=3,4 дг/мин. Средний диаметр частиц d50 свободно пересыпающегося порошка по данным анализа просеивания составляет 200 мкм.

Сравнительный пример 7

Повторяют полимеризацию примера 14, с той разницей, что 13 см3 суспензии твердой каталитической компоненты A примера 13 заменяют на 20 см3 10% по весу раствора МАО в толуоле /30 ммолей Al/, а 3 см3 триизобутилалюминия в реакторе заменяют на 8 см3 того же раствора МАО. В остальном идентичных условиях получают 0,9 кг пропилена с вязкостью 260 см3/г и т.плавления /ДСК/ 143oC и молекулярным весом /средневесовым/ Мв=297000. Молекулярно-весовое распределение /по данным ГПХ /Мв/Мч=2,3. Когда реактор открывают, становится видным непрерывный осадок толщиной 3 мм на стенках и мешалке.

Пример 15

15 см3 суспензии твердой каталитической компонент A примера 13 отфильтровывают с подсосом во фритте Шленка, и повторно суспендируют в дизельном масле /т.кипения 100 - 120oC/ 3 мг рацемического диметилсилилбис-/2-метил-4,5-бензоинденил/цирконийдихлорида растворяют в 5 см3 толуола, полученный раствор смешивают с суспензией, и полученную смесь фильтруют спустя 15 минут. Фильтровальную лепешку последовательно промывают небольшим количеством дизельного масла и повторно суспендируют в 10 см3 дизельного масла.

Полимеризация

Полимеризацию ведут по способу примера 14. После вакуумной сушки продукта получают 1,3 кг свободно пересыпающегося полипропиленового порошка с объемной плотностью 0,13 кг/дм3, вязкостью 267 см3/г, т.плавления /ДСК/ 148oCo и средневесовым молекулярным весом Мв=347000. Молекулярно-весовое распределение /по данным ГПХ/ составляет Мв/Мч=2,5о

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВОГО ПОЛИМЕРА | 1993 |

|

RU2111219C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 1994 |

|

RU2145613C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1992 |

|

RU2078771C1 |

| МЕТАЛЛОЦЕНЫ С АРИЛ-ЗАМЕЩЕННЫМИ ПРОИЗВОДНЫМИ ИНДЕНИЛА, СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ОЛЕФИНА И КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2118961C1 |

| МЕТАЛЛОЦЕНЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ, КАТАЛИТИЧЕСКАЯ СИСТЕМА, СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ И ПОЛИМЕРНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ | 1994 |

|

RU2147587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ВОСКОВ | 1993 |

|

RU2117674C1 |

| АМФОТЕРНЫЕ СОЕДИНЕНИЯ ПЕРЕХОДНЫХ МЕТАЛЛОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ЭТОГО СПОСОБА | 1995 |

|

RU2140922C1 |

| МОСТИКОВЫЕ ХИРАЛЬНЫЕ МЕТАЛЛОЦЕНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1992 |

|

RU2081876C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО ПОЛИОЛЕФИНА | 1992 |

|

RU2101296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1992 |

|

RU2111211C1 |

Изобретение относится к катализатору полимеризации олефинов на носителе, содержащем продукт взаимодействия металлоценового компонента (В) и алюминийорганического соединения на носителе (А), полученного путем взаимодействия по крайней мере одного алюминийорганического соединения с сухим носителем в инертных условиях с последующим гидролизом полученной суспензии путем добавления воды. Описан также способ получения катализатора и способ получения полиолефина с использованием указанного катализатора. Полученный катализатор отличается высокой активностью, полностью предотвращает образование отложений в реакторе. Способ прост и удобен при использовании. 3 с. и 8 з.п. ф-лы.

8 Катализатор полимеризации по п.1, отличающийся тем, что металлоценовый компонент является цирконоценом.

| DE, 3726067, 1989 | |||

| EP, 323716, 1989. |

Авторы

Даты

1999-01-10—Публикация

1993-04-28—Подача