Настоящее изобретение относится к способу получения полиэтилена при высоких температурах.

Известны способы получения полиолефинов с помощью гомогенных каталитических систем, состоящих из компонента переходного металла типа металлоцена и компонента сокатализатора, например, олигомерного алюминиевого соединения типа алюмоксана, которые при высокой активности дают полимеры и сополимеры с узким молекулярно-весовым распределением [EP-A-69 951 и EP-A-485 822].

Полимеризация этилена при высоком давлении и высокой температуре с помощью растворимых металлоценов ранее была описана в патенте ФРГ 31 50 270 при давлениях свыше 100 бар и позднее описана в EP 260 999 при давлениях свыше 500 бар этилена. При полимеризации в течение нескольких минут образуются полиэтилены низкой плотности. До сих пор описанные катализаторы, однако, при полимеризации этилена при низком давлении при температурах выше 100oC дают полимеры с низкими молекулярными весами.

Этот недостаток попытались устранить, согласно EP 303 519, путем добавки кремниевых соединений, однако, при этом сильно снижается активность полимеризации.

Согласно EP 416 815, металлоцены со специальными лигандами использовали в области более высоких температур. Однако выше 100oC образуются полимеры или сополимеры с широким молекулярно-массовым распределением с Mw/Mn более 3.

Известно, что с увеличением парциального давления, т.е. с увеличением концентрации мономера, увеличивается молекулярный вес образующихся полимеров. С помощью этого метода, правда, за счет повышения давления мономера вплоть до 2000 бар можно увеличивать молекулярный вес, однако высокое давление процесса требует высоких финансовых затрат.

Кроме того, например, из патента ФРГ 3 808 267 известно, что благодаря применению гафноценов можно достигать высоких молекулярных весов. Однако при этом наблюдается пониженная по сравнению с цирконоценами активность процесса полимеризации, недостатком является и высокая стоимость гафноценов.

Известен также способ получения полиолефинов путем полимеризации или сополимеризации олефинов при температуре от -60oC до 200oC и давлении 0,5-100 бар, в присутствии катализатора, состоящего, по меньшей мере, из одного металлоцена и, по меньшей мере, одного сокатализатора (EP 0 545 303 AI, 09.06.93). Однако в известном способе также не достигается высокой молекулярной массы получаемых полимеров.

Задачей настоящего изобретения является разработка способа, который осуществляется при температурах выше 100oC и в котором отсутствуют недостатки уровня техники. Неожиданно показано, что эта задача решается благодаря использованию определенных металлоценовых каталитических систем.

Изобретение относится к способу получения полиэтилена путем полимеризации этилена при повышенных температуре и давлении в присутствии катализатора, состоящего из цирконоцена и сокатализатора - метилалюмоксана, при этом полимеризацию этилена осуществляют при температуре 100-150oC, давлении 4-8 бар в присутствии катализатора, содержащего в качестве цирконоцена соединение, выбранное из группы, включающей рац-диметилсиландиил- бис-1-(2-метил-4-фенилинденил)цирконийдихлорид, рац- диметилсиландиил-бис-1-(2-метилаценафтил)цирконийдихлорид, рац- диметилсиландиил-бис-1-(2-метил-4,5-бензоинденил)цирконийдихлорид.

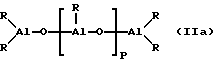

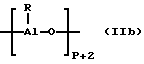

Сокатализатором используемого согласно изобретению катализатора предпочтительно является алюмоксан или другое алюминийорганическое соединение. Алюмоксаном предпочтительно является соединение формулы (IIa) линейного и/или формулы (IIb) циклического типа:

R обозначает C1-C6 алкильную группу, предпочтительно метил, этил, н-бутил или изобутил, в особенности метил или бутил; и "p" обозначает целое число 4-30, предпочтительно 10-25, причем остатки R могут быть различными. Особенно предпочтительны метилалюмоксан и метилбутилалюмоксан с соотношением метил: бутил= 100:1 - 1:1, причем бутил может представлять н-бутил, изобутил или смеси н-бутил/изобутил, и остатки имеют любое, предпочтительно статистическое распределение.

Алюмоксан также может иметь трехмерную структуру [J. Am. Chem. Soc. 1993, 115, 4971-4984].

Алюмоксан можно получать различным образом.

Одной возможностью является постепенное добавление воды к разбавленному раствору триалкилалюминия или смеси различных триалкилалюминиевых соединений, при этом раствор триалкилалюминия, предпочтительно триметилалюминия, вводят во взаимодействие с небольшими порциями воды. Это осуществляют предпочтительно при охлаждении и интенсивном перемешивании, например, с помощью высокоскоростной мешалки. Образующиеся при взаимодействии нерастворимые алюмоксаны могут применяться в качестве сокатализатора.

Другая возможность получения алюмоксанов на носителе состоит в том, что носитель в инертных условиях суспендируют в растворе, по меньшей мере, одного алкилалюминия и эту суспензию гидролизуют с помощью воды.

В другом способе порошкообразный пентагидрат сульфата меди суспендируют в толуоле и в стеклянной колбе в атмосфере инертного газа примерно при -20oC смешивают с таким количеством триалкилалюминия, чтобы на каждые 4 атома алюминия приходился примерно 1 моль CuSO4•5H2O. После медленного гидролиза с отщеплением алкана реакционную смесь выдерживают на 24-48 ч при комнатной температуре, причем в случае необходимости смесь охлаждают, чтобы температура не поднималась выше 30oC. Затем растворенный в толуоле алюмоксан отфильтровывают от сульфата меди и толуол отгоняют в вакууме.

Далее алюмоксаны получают путем взаимодействия при температуре от -10oC до 100oC растворенного в инертном алифатическом или ароматическом растворителе триалкилалюминия с содержащими кристаллизационную воду солями алюминия. Предпочтительно используют гептан и толуол, а также сульфат алюминия. При этом объемное соотношение между растворителем и используемым алкилалюминиевым соединением составляет 1:1 - 50:1, предпочтительно 5:1, и время реакции, которое можно контролировать за счет отщепления алкана, составляет 1-200 ч, предпочтительно 10-40 ч.

Из солей алюминия используют в особенности соли с высоким содержанием кристаллизационной воды. Особенно предпочтителен гидрат сульфата алюминия, прежде всего Al2(SO4)318H2O и Al2(SO4)3•16H2O с особенно высоким содержанием кристаллизационной воды 16 или 18 моль H2O/моль Al2(SO4)3.

Ниже приводится пример получения метилалюмоксана:

37,1 г Al2(SO4)3•18 H2O [0,056 моль, соответственно 1 моль H2O] суспендируют в 250 см3 толуола, смешивают с 50 см3 триметилалюминия (0,52 моль) и при 20oC вводят во взаимодействие. Спустя 30 ч выделяется примерно 1 моль метана. Затем раствор твердого сульфата алюминия отфильтровывают. Путем удаления толуола получают 19,7 г метилалюмоксана. Выход составляет 63% от теории. Определенная криоскопически в бензоле средняя молекулярная масса составляет 1170. Число [Al(R')-O]-звеньев согласно расчету составлять вплоть до 20,2. Средняя степень олигомеризации, следовательно, составляет примерно 20.

Другой вариант получения алюмоксанов состоит во взаимодействии, осуществляемом непосредственно в находящемся в реакторе суспендирующем агенте или в жидком мономере.

Независимо от способа получения все растворы алюмоксана имеют переменное содержание непрореагировавшего триалкилалюминия, Al(R)3, который находится в свободной форме или в виде аддукта.

Алюмоксан применяется либо в виде раствора, либо в виде суспензии из вышеописанного способа получения.

Далее пригодными алюминийорганическими соединениями являются соединения формул AlR2 1H, AlR2 1Cl, Al2R3 1Cl и AlR1Cl2, где R1 обозначает C1-C6 алкильную группу, C1-C6 фторалкильную группу, C6-C18 арильную группу, C6-C18 фторарильную группу или атом водорода. Примерами R1 являются метил, этил, изопропил, н-бутил, изобутил или н-октил.

Получение используемого согласно изобретению катализатора можно осуществлять путем взаимодействия металлоцена с алюминийорганическим соединением различным образом:

1. Алюминийорганическое соединение в пригодном растворителе, как, например, пентан, гексан, гептан, толуол или дихлорметан, объединяют вместе с металлоценом при температуре от -20oC до +120oC, предпочтительно при 15-40oC, путем интенсивного смешения. Молярное соотношение Al:M1 при этом составляет 1: 1 - 10 000:1, предпочтительно 10:1 - 2000:1, и время реакции составляет 5-120 мин, предпочтительно 10-30 мин, при концентрации алюминия более 0,01 моль/дм3, предпочтительно выше 0,1 моль/дм3, в атмосфере инертного газа.

2. Нерастворимый или нанесенный на носитель алюмоксан в виде суспензии с содержанием 1-40 вес. %, предпочтительно 5-20 вес.% алюмоксана, в алифатическом, инертном суспендирующем агенте, как н-декан, гексан, гептан или дизельное масло, вводят во взаимодействие с раствором металлоцена в инертном растворителе, как толуол, гексан, гептан, дизельное масло или дихлорметан, в молярном соотношении Al:M1=1:1 - 10 000:1, предпочтительно 1:1 - 2000:1, при температуре -20oC - +120oC, предпочтительно 15-40oC, в течение 5-120 мин, предпочтительно, 10-30 мин, при интенсивном смешении.

Полученный по п.2 катализатор используется либо в виде суспензии непосредственно для полимеризации, либо его отделяют путем фильтрации или декантации и промывают инертным суспендирующим агентом, как толуол, н-декан, гексан, гептан, дизельное масло, дихлорметан. Катализатор можно высушивать в вакууме и использовать в виде порошка или еще добавлять в систему полимеризации, вместе с растворителем, снова ресуспендированным в виде суспензии в инертном суспендирующем агенте, как, например, толуол, гексан, гептан или дизельное масло.

В качестве дизельного масла можно применять продукты с областью кипения 100-200oC, предпочтительно с пределами кипения 140-170oC.

Катализатор также можно использовать в нанесенной на носитель форме. Нанесение можно осуществлять по п.2 путем введения во взаимодействие нанесенного на носитель сокатализатора [например, алюмоксана] с ненанесенным на носитель металлоценом.

3. Путем введения во взаимодействие нанесенного на носитель металлоцена с ненанесенным на носитель сокатализатором [например, алюмоксаном].

4. Путем введения во взаимодействие реакционной смеси из металлоцена и сокатализатора (например, алюмоксана) с носителем; или

5. Путем введения во взаимодействие ненанесенного на носитель металлоцена с ненанесенным на носитель сокатализатором (например, алюмоксаном) в присутствии носителя. В качестве носителя можно использовать неорганические оксиды, предпочтительно силикагели, или полимерные материалы.

Приготовленный согласно п.п.1, 2, 3, 4 или 5 катализатор можно применять также форполимеризованным. Для форполимеризации предпочтительно используют полимеризующиеся олефины.

Полимеризацию осуществляют периодически или непрерывно, в одну или несколько стадий. Температура полимеризации составляет 100-150oC, предпочтительно 120-150oC.

В качестве регулятора молекулярной массы можно добавлять водород, причем парциальное давление водорода находится в пределах 0,05-50 бар, предпочтительно 0,1-25 бар, в особенности 0,2-10 бар. Далее температура полимеризации может изменяться. Полимеры с широким молекулярно-массовым распределением получаются путем многостадийного процесса или благодаря применению смесей нескольких металлоценов. Сверх того, достигаемая в предлагаемом согласно изобретению способе молекулярная масса полимера определяется видом используемого металлоцена формулы (I) и соотношением алюминий/центральный атом металлоцена.

Общее давление в полимеризационной системе составляет 4-8 бар.

В зависимости от температуры плавления и растворимости образующегося полимера полимеризацию можно осуществлять в растворе или суспензии, а также в мономере или смеси мономеров или в газовой фазе, предпочтительно в растворе.

Перед добавкой катализатора, в процесс полимеризации дополнительно можно добавлять другое алкилалюминиевое соединение, как, например, триметилалюминий, триэтилалюминий, триизобутилалюминий или изопренилалюминий, для инертизации полимеризационной системы, в концентрации 1-0,001 ммоль алюминия на кг содержимого реактора. Сверх того эти соединения также можно использовать дополнительно для регулирования молекулярной массы.

Преимущество предлагаемого согласно изобретению способа состоит в том, что при температурах выше 100oC можно получать полимеры с узким молекулярно-массовым распределением со сравнительно высоким молекулярным весом.

Кроме того, в этом способе получают высокую производительность процесса полимеризации при температурах выше 100oC, что делает возможным осуществление гомогенной полимеризации в растворе, которая по сравнению с традиционными нанесенными на носитель титановыми катализаторами при получении этиленовых сополимеров приводит к более однородным продуктам. Предлагаемые согласно изобретению катализаторы поэтому предпочтительно пригодны для получения ЛПЭНП (линейный полиэтилен низкой плотности).

Сверх того, при сополимеризации статистическое встраивание сомономера за счет мостичных металлоценовых катализаторов позволяет осуществлять эффективное регулирование плотности в сополимере, благодаря чему снижается расход дорогостоящего сомономера. Образовавшиеся продукты при фракционировании не показывают никакого обогащения сомономерами в низкомолекулярных фракциях, а показывают единообразное распределение боковых цепей по всей области молекулярной массы сополимера. Таким образом, также при низких плотностях наблюдают уменьшенные экстрагируемые количества.

Нижеследующие примеры должны подробнее пояснить изобретение.

Вводятся обозначения:

КВ = коэффициент вязкости, см3/г; Mw = средневесовая молекулярная масса, Mn = среднечисловая молекулярная масса (определяются методом гель-проникающей хроматографии [цифровые данные в г/моль]), Mw/Mn = полидисперсность, ИТР 190/5 = индекс текучести расплава при 190o и нагрузке 5 кг согласно ДИН 53 735, SD = кажущаяся плотность полимерного порошка, г/дм3.

Температуры плавления, точки кристаллизации, их полуширина, энтальпии плавления и кристаллизации, а также температуры стеклования (Tg) определяются путем ДСК-измерения [10oC/мин скорость нагрева/охлаждения].

ПРИМЕРЫ

Все стеклянные аппараты прогревают в вакууме и продувают аргоном. Все операции осуществляют при исключении влаги и кислорода в сосудах Шленка. Используемые растворители каждый раз подвергают свежей перегонке в атмосфере аргона над сплавом Na/K и хранят в сосудах Шленка в атмосфере инертного газа.

Синтез металлоцена - рац.-диметилсиландиил-бис-1-(2-метил- 4-фенилинденил)-цирконийдихлорида - осуществляют согласно патенту P 42 21 244.8. Синтез металлоцена - рац.-даметилсиландиил-бис-1- (2-метилаценафтил)-цирконийдихлорида - осуществляют согласно европейскому патенту 92 120 287.5. Синтез металлоцена - рац.- дметилсиландиил-бис-1-(2-метил-4,5-бензоинденил)-цирконийдихлорида - осуществляют согласно патенту ФРГ 41 39 595.

Метилалюмоксан выпускается в виде примерно 10 вес.%-ного раствора в толуоле фирмой Witco GmbH и содержит, согласно определению алюминия, 36 мг Al/мл раствора. Средняя степень олигомеризации, согласно снижению температуры замерзания в бензоле, составляет n = 20.

Пример 1

Высушенный реактор с мешалкой емкостью 1.5 дм3 для удаления кислорода продувают азотом и заполняют 0.9 дм3 инертного дизельного масла (т.кип. 140 - 170oC). После продувки этиленом нагревают до 120oC. Параллельно этому 0.3 мг рац. - диметилсиландиил-бис-1,1'-(2-метил-4-фенил-инденил)-цирконийдихлорида растворяют в 10 мл раствора метилалюмоксана в толуоле (12 ммоль алюминия) и предварительно активируют в течение 15 мин. Полимеризация начинается за счет дозирования раствора катализатора и давление этилена повышается до 4 бар. Спустя 1 ч времени полимеризации в реакторе снижают давление, охлаждают и суспензию выпускают. После фильтрации и высушивания в течение 12 ч в вакуумном сушильном шкафу получают 23 г полиэтилена, что соответствует расчетному выходу при контактировании во времени 12 кг/(ммоль Zr•ч• бар), с кажущейся плотностью 0.205 кг/дм3 и КВ = 170 см3/г. Молекулярно-массовое распределение [согласно ГПХ] составляет Mw/Mn = 2.4.

Пример 2

Повторяют пример 1, причем для приготовления раствора катализатора применяют 0.5 мг диметилсиландиил-бис-1-(2-метил- аценафтил)-цирконийдихлорид. Получают 16 г полиэтилена, что соответствует расчетному выходу 4.7 кг/(ммоль Zr•ч•бар), с кажущейся плотностью 0.190 кг/дм3 и КВ = 211 см3/г. Молекулярно-массовое распределение (согласно ГПХ) составляет Mw/Mn = 2.5.

Пример 3

Повторяют пример 1, причем для приготовления раствора катализатора используют 0.4 мг рац.-диметилсиландиил-бис-1-(2- метил-4,5-бензоинденил)цирконийдихлорида. Получают 19 г полиэтилена, что соответствует расчетному выходу 6.9 кг/ (ммоль Zr•ч•бар), с кажущейся плотностью = 0.210 кг/дм3 и КВ = 221 см3/г. Молекулярно-массовое распределение (согласно ГПХ) составляет Mw/Mn= 2.4.

Пример 4

Повторяют пример 1 при 140oC и давлении 7 бар этилена. После охлаждения получают полиэтилен, что соответствует выходу 2.0 кг/(толь Zr•ч•бар), с КВ = 167 см3/г. Молекулярно-массовое распределение (согласно ГПХ) составляет Mw/Mn= 2.3.

Пример 5

Высушенный реактор с мешалкой емкостью 16 дм3 для удаления кислорода продувают азотом и заполняют 8 дм3 инертного дизельного масла (т.кип. = 140 - 170oC, а также 300 мл I-гексена. Затем нагревают до 120oC и повышают давление этилена до 8 бар.

Параллельно этому 4 мг рац.-диметилсилил-бис-1,1'-(2-метил- 4-фенилинденил)-цирконийдихлорида растворяют в 10 мл раствора метилалюмоксана в толуоле (12 ммоль A1) и предварительно активируют в течение 15 мин.

Полимеризация начинается за счет дозирования раствора катализатора через шлюзовое устройство и общее давление поддерживается постоянным за счет дополнительного введения этилена. Спустя 0.5 ч времени полимеризации реакцию останавливают с помощью метанола, в реакторе снижают давление, охлаждают до 20oC и суспензию выпускают. Посла фильтрации и высушивания в течение 12 ч в вакуумном сушильном шкафу получают 408 г полимера, что соответствует выходу 16 кг/(ммоль Zr•ч•бap) и КВ=180 см3/г. ИТР 190/5 составляет 4,26 г/10 мин при плотности 0,934 г/см3.

Сравнительный пример 1

Повторяют пример 1, причем для приготовления раствора катализатора используют 0,4 мг бис-(н-бутилциклопентадиенил) цирконийдихлорида. После удаления всего суспендирующего агента получают 4 г полиэтиленового воска соответственно выходу 0,98 кг/(ммоль Zr•ч•бар) с КВ=40 см3/г.

Сравнительный пример 2

Повторяют сравнительный пример 1 с 0,4 мг бис-инденил- цирконийдихлорида. Получают 3 г полиэтиленового воска соответственно выходу 0,74 кг/(ммоль Zr•ч•бар) с КВ=46 см3/г.

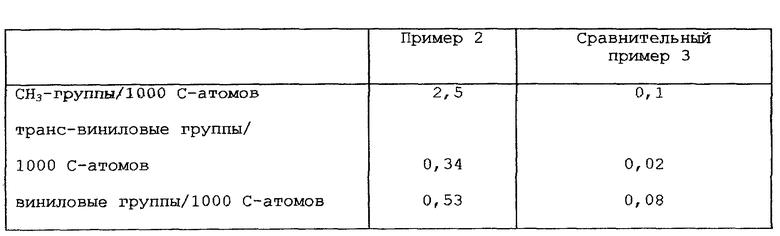

Сравнительный пример 3

Повторяют пример 2, описанный в EP 0 646 604 A1, при температуре 70oC. Полученный согласно сравнительному примеру полиэтилен, как и полиэтилен примера 2 по изобретению анализировали с помощью ИК-спектроскопии. Полученные результаты приведены в нижеследующей таблице.

Описывается способ получения полиэтилена путем полимеризации этилена при повышенных температуре и давлении в присутствии катализатора, состоящего из цирконоцена и сокатализатора - метилалюмоксана. Полимеризацию этилена осуществляют при температуре 120 - 140oC, давлении 4 - 8 бар в присутствии катализатора, содержащего в качестве цирконоцена соединение, выбранное из группы, включающей рац-диметилсиландиил-бис-1-(2-метил-4-фенилинденил)-цирконийдихлорид, рац-диметилсиландиил-бис-1-(2-метилаценафтил)цирконийдихлорид, рац-диметилсиландиил-бис-1-(2-метил-4,5-бензоинденил)цирконийдихлорид. Технический результат - получение полиэтилена при высокой температуре с высокой молекулярной массой. 1 табл.

Способ получения полиэтилена путем полимеризации этилена при повышенных температуре и давлении в присутствии катализатора, состоящего из цирконоцена и сокатализатора - метилалюмоксана, отличающийся тем, что полимеризацию этилена осуществляют при температуре 100 - 150oC, давлении 4 - 8 бар в присутствии катализатора, содержащего в качестве цирконоцена соединение, выбранное из группы, включающей рац-диметилсиландиил-бис-1-(2-метил-4-фенилинденил)-цирконийдихлорид, рац-диметилсиландиил-бис-1-(2-метилаценафтил)-цирконийдихлорид, рац-диметилсиландиил-бис-1-(2-метил-4,5-бензоинденил)-цирконийдихлорид.

| Устройство для кольцевания деревьев | 1975 |

|

SU545303A1 |

| EP 0537686 A1, 21.04.93 | |||

| Катализатор высокотемпературной полимеризации этилена и сополимеризации этилена с @ -олефинами | 1987 |

|

SU1641193A3 |

| 1972 |

|

SU416815A1 | |

| УСТРОЙСТВО ДЛЯ ОТМЫВАНИЯ КЛЕЙКОВИНЫ | 1970 |

|

SU421209A3 |

| Установка для разруба туш | 1973 |

|

SU480390A1 |

| DE 4332009 A1, 30.03.95. | |||

Авторы

Даты

2000-02-20—Публикация

1994-09-30—Подача