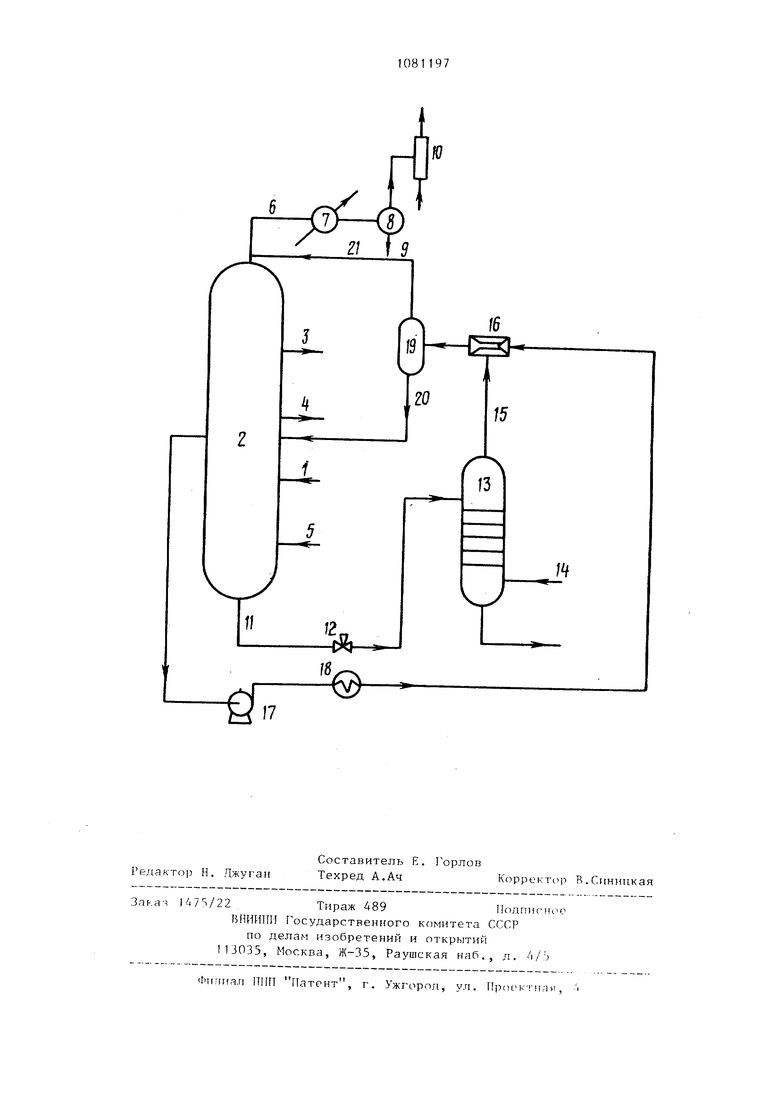

QD 1 Изобретение относится к способам получения нефтяных остатков при вакуумной перегонке нефтяного сырья и может быть использовано в нефтеперерабатывающей промышленности. Известен способ ректификации с в дяным паром путем перегонки нагрето го сьфья, которое разделяют на жидкостную и паровую фазы, последнюю направляют в ректификационную колонну, а первую дополнительно испаряют при давлении более низком чем давление на стадии разделения сырья при подаче предварительно перегретого водяного,пара. Образующийся при этом утяжеленный остаток после испарения выводят как самостоятельный продукт, а испаренные пары в смеси с водяным паром конденсируют Наиболее близким к изобретению я ляется способ вакуумной перегонки нефтяного сырья в ректификационной колонне с получением дистиллатов широкой масляной фракции, и остатка рециркуляции части дистиллата в вид циркуляционного орошения, подачи остатка на отпарку fe дополнительную колонну, работающую при давлении более низком, чем давление сложной колонны с введением в низ колонны в дяного пара, конденсации полученных паров, сбора их в сепараторе в виде конденсата и отвода гудрона из сепа ратора и низа дополнительной колонны 2. Недостатками известного способа являются повышенные энергетические затраты, обусловленные применением водяного пара и конденсацией продук тов отпарки и водяного пара в повер ностном конденсатор)е, а также недостаточно полная глубина отбора легк компонентов от остатка. Целью изобретения является сниже ние энергетических затрат с одновременным улучшением глубины отбора дистиллатов. Поставленная цель достигается те что согласно способу вакуумной пере гонки нефтяного в ректификационной колонне с получением дистил латов и остатка, подачи остатка на отпарку в дополнительную колонну, работающую при остаточном давлении 20-30 мм рт.ст. с введением 1,53,0 мас.% водяного пара от сырья в низ колонны, конденсации полученных паров смешением с частью дистиллата 71 отводимого в виде циркуляционного орошения ректификационной колонны в эжекторе, сбора их в сепараторе, подачи смеси из сепаратора в виде циркуляционного орошения в ректификационную колонну и отвода с низа дополнительной колонки гудрона. Причем в сепараторе поддерживают остаточное давление 40-50 мм рт.ст, В случае возврата циркуляционного орошения из эжектора непосредственно в ректификационную вакуумную колонну давление на выходе из эжектора состав1ляет не менее 120 мм рт.ст. По указанной причине, с целью снижения давления в отпарной секции до требуемого, циркуляционное орошение перед возвратом в колонну предварительно направляют в сепаратор, давление в котором должно быть 40-50 мм рт.ст. На чертеже приведена схема осуществления предлагаемого способа. Нагретое сырье по линии 1 в парожидком виде подают в ректификационную вакуумную колонну 2. Боковыми погонами по линии 3 и 4 отбирают вакуумные дистилляты. Вниз ректифика- ционной колонны 2 для предварительной отпарки остатка подают пар по линии 5. Водяной пар и неконденсированные газы эжектируют по линии 6, охлаждают в конденсаторе-холодильнике 7, где водяной пар конденсируют и через рефлюксную емкость 8 конденсат по линии 9 выводят из системы, а неконденсированные газы направляют к эжектору 10. Остаток колонны по линии 11 через дроссель 12 выводят в отпарную секцию 13. Отпарку легких фракций от остатка ведут путем подачи водяного пара по линии 14 и снижения давления за счет эжекти1ования продуктов отпарки и водяного пара, поступающих из линии 15 в эжектор 16, в который в качестве рабочего по тока подают циркуляционное орошение колонны 2, Предварительно орошение насосом 17 направляют для охлаждения в теплообменник 18. В эжекторе 16 продукты отпарки после смешения их с рабочим потоком конденсируют и смесь направляют в сепаратор 19, откуда циркуляционное орошение совместно с конденсатом продуктов отцарки по линии 20 возвращают в концентра щонную часть колонны ниже отбора нижнего бокового погона 4. Водяной пар по ли3НИИ 21 из сепаратора 19 эжектируют систему эжекции. Пример .Мазут фракции с температу рой кипения выше 350 С нагревают и ректифицируют в вакуумной колонне, получая при этом боковыми погонами ва куумные дистиллятные фракции, выкип ющие до 500 С и остаток - гудрон с т.кип. вьш1е 500 С, имеющий загрязняющие компоненты, выкипаюп1ие до в количестве до 12,1%. Остаток вакуумной колонны через дроссель направляют в отпарную секцию, где за счет снижения давления до 20 мм рт. ст. и подачи водяного пара в количестве 1,5% на сырье отпарнои секции производят отпарку фракций, выкипающих до 500 С. Смесь паров продуктов отпарки и водяного пара поступает в эжектор, куда в ка стве рабочего потока направляют ниж нее циркуляционное орошение ректифи 74 кационной колонны с температурой . В эжекторе продукты отпарки при смещении с рабочим потоком конденсируют, после чего смесь с температурой 200 С поступает в сепаратор, где при давлении 50 мм рт.ст. ее сепарируют. Жидкую фазу - циркуляционное орошение с конденсатом продуктов отпарки, возвращают в колонну, а водяной пар э}ректируют вакуумсоздающим устройством. Данные расчета по известному и предлагаемому способам в разных режимах; режимы 1-3 по известному способу, режимы 4-6 по предлагаемому, приведены в таблице. Таким образом, изобретение обеспечивает снижение расходов по сравнению с известным способом, по водяному пару в 1,66+3,3 раза, по воде в 2+4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ НА ФРАКЦИИ НЕФТЯНЫХ МАСЕЛ, МАЗУТА ИЛИ ГУДРОНА, СПОСОБЫ СОЗДАНИЯ ВАКУУМА И КОНДЕНСАЦИИ ПАРОВ ДИСТИЛЛЯТА С ВЕРХА ВАКУУМНОЙ КОЛОННЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2086603C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МАСЛЯНЫХ ДИСТИЛЛЯТОВ ИЗ ТЯЖЕЛЫХ ОСТАТКОВ УГЛЕВОДОРОДНОГО СЫРЬЯ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ ДИСТИЛЛЯТОВ ИЗ ТЯЖЕЛЫХ ОСТАТКОВ УГЛЕВОДОРОДНОГО СЫРЬЯ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ НА ЭТОЙ УСТАНОВКЕ (ВАРИАНТЫ) | 2005 |

|

RU2275954C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МАСЛЯНЫХ ДИСТИЛЛЯТОВ ИЗ МАЗУТА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНЫХ ДИСТИЛЛЯТОВ ИЗ МАЗУТА НА ЭТОЙ УСТАНОВКЕ (ВАРИАНТЫ) | 2005 |

|

RU2282478C1 |

| Способ получения дизельной фракции для депарафинизации | 1983 |

|

SU1105496A1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| Способ создания вакуума в аппаратах при перегонке нефтяного сырья | 2022 |

|

RU2807186C1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| Способ получения масляных фракций | 1983 |

|

SU1142497A1 |

1. СПОСОБ ВАКУ1ТЧНОЙ ПЕРЕГОНКИ НЕФТЯНОГО СЫРЬЯ в ректификационной колонне с получением дистиллатов и остатка рециркуляции части дистиллата в виде циркуляционного орошения, подачи остатка на отпарку в дополнительную колонку, работающую при давлении более низком, чем давление ректификационной колонны, с введением в низ дополнительной колонны водяного пара, конденсации полученных паров, сбора их в сепараторе в виде конденсата и отвод гудрона с низа дополнительной колонны, о тличающийся тем, что, с целью снижения энергетических затрат и повышения глубины отбора дистиллатов, процесс отпарки в дополнительной колонне ведут при остаточном давлении 20-30 мм рт.ст. с подачей 1,53 мае. %; водяного пара от сьфья, пары из колонны подают в эжектор на смешение и конденсацию с циркуляционным орошением, а из сепаратора часть смеси в виде циркуляционного орошеG S ния подают в ректификационную колонну. (Л 2. Способ по п. 1, отличающийся тем, что в сепараторе поддерживают остаточное давление 4050 мм рт.ст. о оо

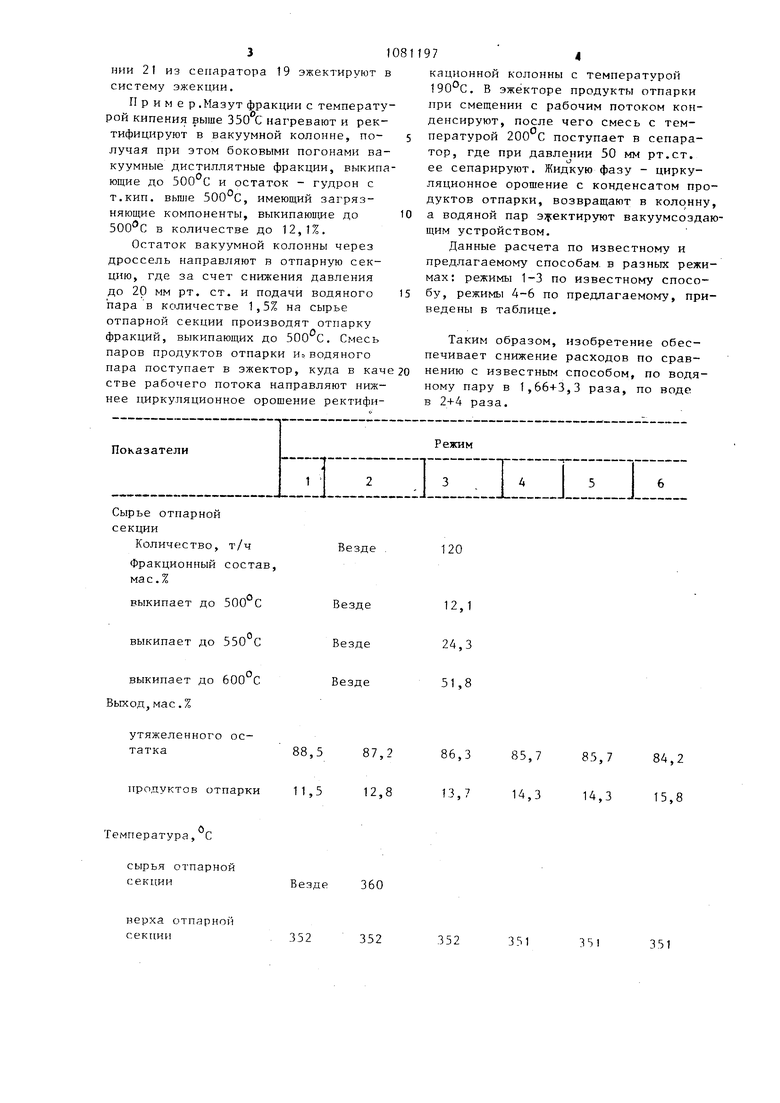

Сырье отпарнои секции

Количество, т/ч

Фракционный состав мае. %

выкипает до 500 С выкипает до 550 С

выкипает до 600 С Выход,мае.%

утяжеленного ос88,5 87,2 татка

продуктов отпарки 11,5 12,)

Температура, С

сырья отпарнои

Везде 360 секции

верха отпарнои

352 секции

120

12,1 24,3 51,8

86,3

85,7 85,7 84,2

14,3 14,3 15,8

352

351

351

351

Давление, мм рт.ст.

внизу ректификаВезде 160 ционной колонны

верха отпарной

50

50 секции

ого пара екцию:

3,6 4,8

сырье секции

состав,

до 500°С

4,5

5,2 14,1 13,1

до 550 С

Продуктов отпарки

выкипает фракции 500°С

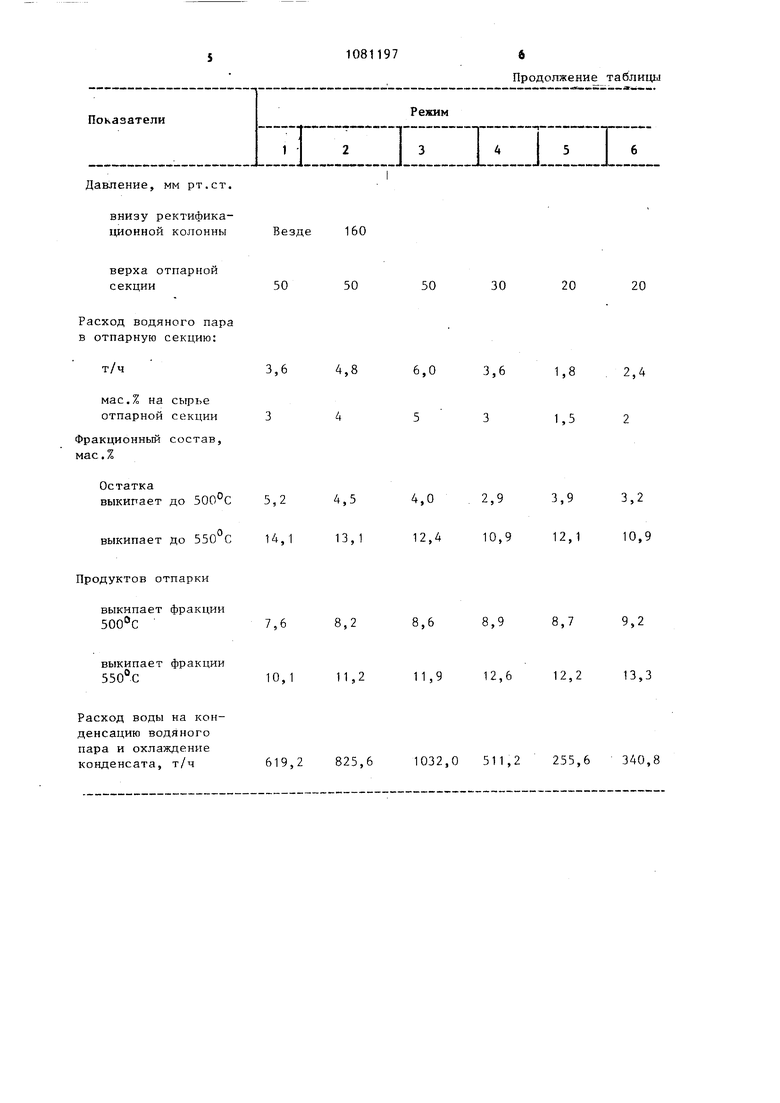

7,6 8,2 выкипает фракции 5 50° С 10,1 11,2 11,9 Расход воды на конденсацию водяного пара и охлаждение 619,2825,6 конденсата, т/ч

Продолжение таблицы

30

20

50

20

6,0 3,6 1,8 2,4

1,5

4,0 2,9 3,9 3,2

12,4 10,9 12,1 10,9

9,2

8,9 8,7

8,6 12,6 12,2 13,3 1032,0 511,2255,6340,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ректификации с водяным паром | 1972 |

|

SU487494A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ вакуумной перегонки нефтяного сырья | 1973 |

|

SU517620A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-03-23—Публикация

1982-10-18—Подача