Изобретение относится к способам диффузионной сварки и может быть использовано для изготовления обечаек, корпусов сосудов, аппаратов и других биметаллических изделий, в различных отраслях машиностроения.

Известен способ изготовления биметаллических сосудов, плакированных изнутри металлом путем вакуумно-диффузионной сварки сосудов с заготовкой из материала покрытия, при котором перед сваркой внутрь сосуда помещают стальную предварительно отожженную в окислительной атмосфере рубашку, после чего уплотняют кромки рубашки и сосуда и создают между ними вакуум. Сварку проводят при избыточном давлении инертного газа в сосуде, с помощью которого осуществляется сжатие свариваемых деталей между собой (см., например, авторское свидетельство СССР N 428904, кл. B 23 K 20/00).

Недостатком такого способа является невозможность многократного использования технологической рубашки для проведения плакирования внутренней поверхности однотипных сосудов методом диффузионной сварки.

Известен также способ изготовления биметаллических сосудов диффузионной сваркой, при котором внутрь обечайки устанавливают плакирующий слой, затем размещают технологическую рубашку, герметизируют их кромки, создают между свариваемыми поверхностями обечайки и плакирующего слоя вакуум, сборку размещают в компрессионной печи и осуществляют в течение заданного времени изотермическую выдержку, причем перед нагревом сборку предварительно сдавливают усилием, большим давления сварки (см. , например, авторское свидетельство СССР N 1799705, кл. B 23 K 20/00).

Недостатками такого способа являются необходимость сложного оборудования - компрессионной печи для сварки и невозможность многократного использования технологической рубашки для проведения плакирования однотипных сосудов методом диффузионной сварки. Такой способ неэффективен также при изготовлении сосудов с каналами на внутренней поверхности, перекрываемыми плакирующим слоем при диффузионной сварке.

По совокупности общих признаков в качестве прототипа выбран способ, реализованный в авторском свидетельстве СССР N 1799705.

Задачей изобретения является снижение трудоемкости изготовления биметаллических сосудов.

Поставленная задача достигается тем, что способ изготовления биметаллических сосудов, плакированных изнутри металлом путем вакуумно-диффузионной сварки сосуда с заготовкой из материала покрытия, при котором перед сваркой внутрь сосуда помещают технологическую рубашку, после чего уплотняют кромки рубашки и сосуда и создают между ними вакуум, включают нагрев и сварку производят при избыточном давлении восстановительной среды, технологическую рубашку выполняют из отдельных сегментов, соединенных между собой стрежнями, и усилие прижима создают посредством нагрева сосуда, сегменты соединяют со стержнями посредством шарниров, стержни соединяют между собой посредством поворотного центрального вала, сборку и разборку технологической рубашки осуществляют поворотом центрального вала, шарнир выполняют на одном из концов каждого сегмента, сегменты по длине выполняют больше развернутой длины плакирующего слоя.

Выполнение технологической рубашки из отдельных сегментов, соединенных между собой стержнями, и создание усилия прижима посредством нагрева сосуда обеспечивают снижение материалоемкости за счет многократного использования одной и той же технологической рубашки, при этом достигается снижение трудоемкости изготовления путем использования для разборки и сборки сил, возникающих в стержнях при их нагреве и охлаждении, - при нагреве за счет термического удлинения стержней создается необходимое для сварки усилие прижима рубашки к плакирующему слою, а при охлаждении - усилие отрыва технологической рубашки от плакирующего слоя.

Соединение сегментов со стержнями посредством шарниров обеспечивает снижение трудоемкости изготовления биметаллических изделий, так как упрощаются операции сборки и разборки. Технологическая рубашка в собранном состоянии достаточно компактна и может устанавливаться в сосудах с горловиной меньшей, чем диаметр плакируемой обечайки. Материал стержней может быть выбран с таким коэффициентом линейного расширения, который при заданной длине стержней обеспечивает необходимое усилие прижима технологической рубашки, а следовательно, и плакирующего слоя к корпусу по поверхности сварки.

Соединение стержней между собой посредством центрального вала и осуществление сборки и разборки технологической рубашки его поворотом обеспечивают упрощение эксплуатации, так как позволяют обеспечить отрыв сегментов технологической рубашки от плакирующего слоя, исключая смещение ее к одной из сторон сосуда, при котором один из сегментов может не отделиться от плакирующего слоя. При повернутом положении центрального вала сегменты технологической рубашки стягиваются к центру, что упрощает установку технологической рубашки в сосуд и установку ее в рабочее положение.

Выполнение шарнира на одном из концов каждого сегмента обеспечивает отрыв технологической рубашки от плакирующего слоя за счет первоначального отрыва сегмента в зоне шарнира, это препятствует разрушению плакирующего слоя. Фронт отрыва плавно перемещается по длине каждого сегмента от участка в зоне шарнира к противоположному его концу, это снижает нагрузки на стержни, и за счет механизации процесс отделения технологической рубашки от плакирующего слоя обеспечивает снижение трудоемкости изготовления биметаллических сосудов.

Выполнение сегментов по длине большими развернутой длины плакирующего слоя обеспечивает равномерный прижим технологической рубашки к плакирующему слою за счет того, что с одного конца сегмент прижимается стержнем через установленный на нем шарнир, а с другого его конца - соседним стержнем. Это обеспечивает возможность проведения диффузионной сварки при пониженном давлении инертного газа, что уменьшает трудозатраты на изготовление.

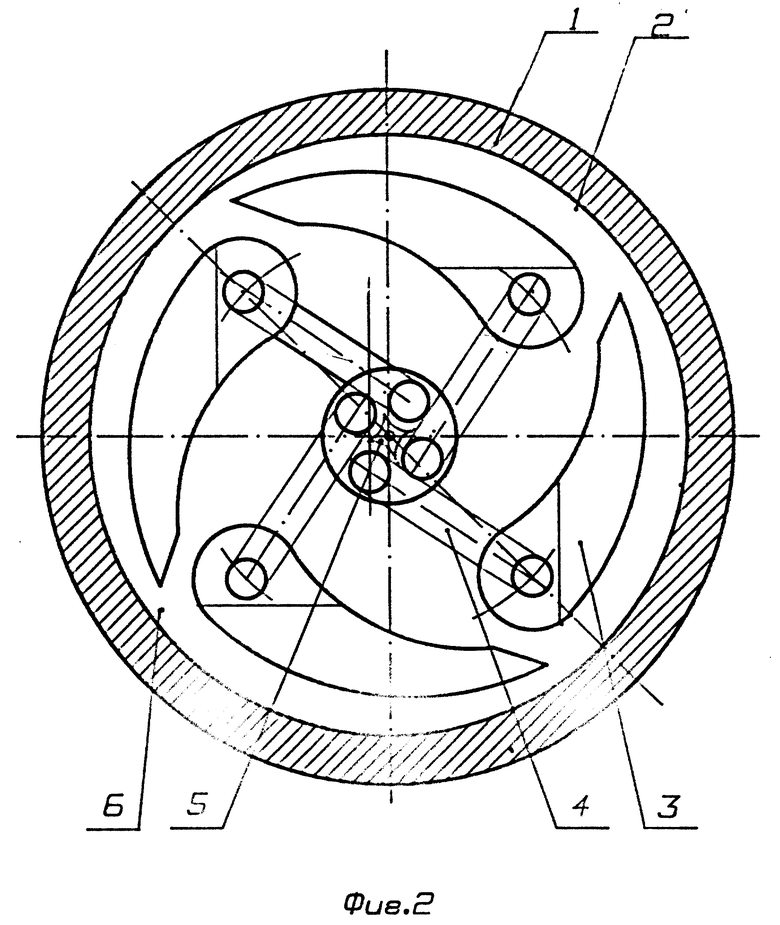

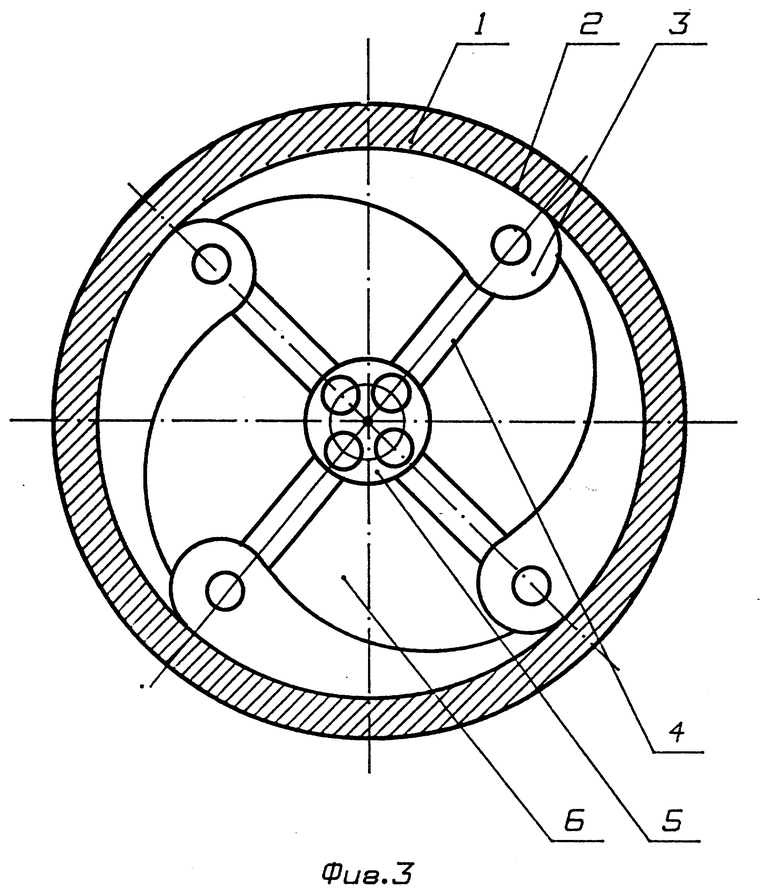

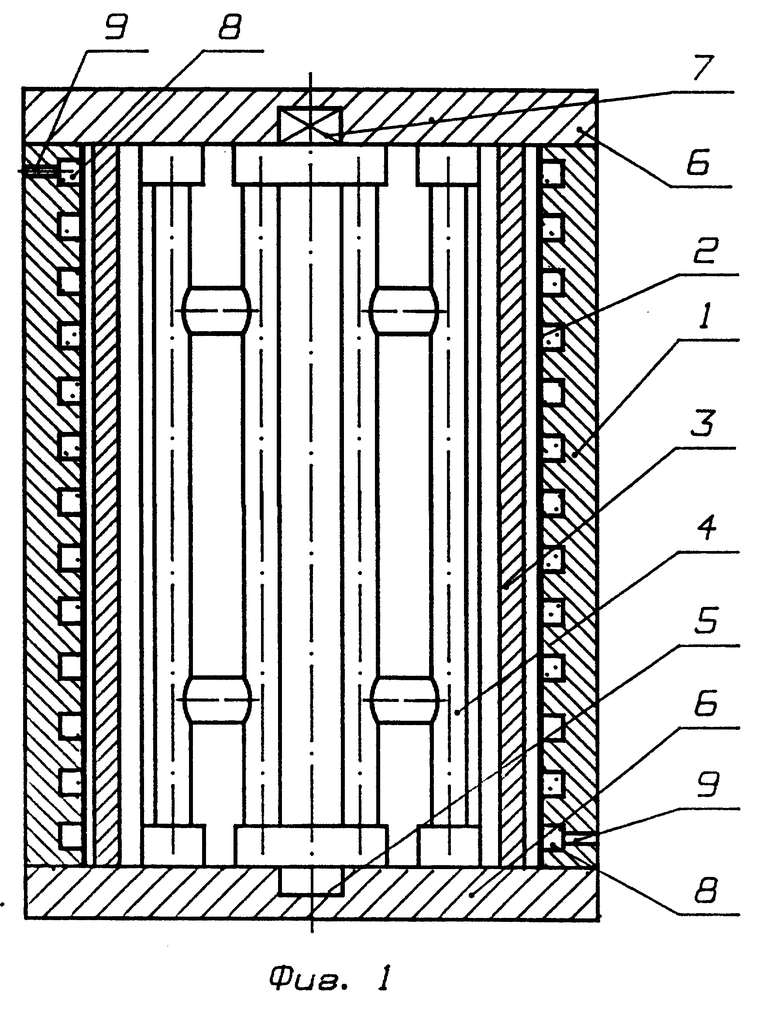

Сущность заявленного решения поясняется чертежами, на которых изображены: на фиг. 1 показан внешний вид устройства для реализации предлагаемого способа, на фиг. 2 - поперечное сечение устройства для реализации способа в момент установки технологической рубашки в сосуд, на фиг. 3 - то же, рабочее положение при сварке.

Предлагаемый способ реализуется с помощью устройства, содержащего сосуд 1, внутри которого установлена заготовка плакирующего слоя 2, технологическая рубашка, выполненная из отдельных сегментов 3, соединенных посредством стержневых элементов 4 с центральным валом 5, установленным в крышках 6, вал 5 снабжен хвостовиком 7. На внутренней поверхности корпуса 1 выполнены пазы 8.

Предлагаемый способ реализуется следующим образом.

На внутренней поверхности корпуса 1 сосуда выполняют пазы 8, после чего тщательно очищают внутреннюю поверхность сосуда от окислов и загрязнений и устанавливают заготовку плакирующего слоя 2, например, из меди или серебра, предварительно наружную поверхность заготовки также зачищают до металлического блеска. После этого внутрь заготовки плакирующего слоя 2 устанавливают технологическую рубашку в сборе, предварительно развернув центральный вал 5 относительно сегментов 3 в положение, при котором диаметр технологической рубашки был минимальным, как показано на фиг. 2. Затем на корпус 1 герметично устанавливают крышки 6 (узлы герметизации на крышках 6 и валу 5 условно не показаны) и поворотом хвостовика 7 переводят технологическую рубашку в положение, соответствующее показанному на фиг. 3, при котором противоположные стержневые блоки находятся на одной оси. Возможен и другой порядок проведения этой операции по сборке: вначале устанавливают нижнюю крышку 6, затем технологическую рубашку, переводят ее в положение, показанное на фиг. 3, и устанавливают верхнюю крышку 6. В этом случае в крышке 6 центральные отверстия не выполняют, что упрощает процесс герметизации. После сборки устройства к каналам 9 подключают линию вакуумирования и устройство помещают в печь и включают нагрев до заданной температуры, при которой за счет теплового расширения стержни создают необходимое усилие прижима сегментов 3 к поверхности плакирующего слоя 2. После достижения заданной температуры вакуумирование сосуда прекращают, в полость устройства подают инертный газ, производят разогрев устройства до температуры диффузионной сварки и производят выдержку изделия при заданной температуре и давлении, после чего нагрев отключают. В процессе охлаждения происходит уменьшение длины стержней, что обеспечивает плавный отрыв сегментов от плакирующего слоя. По окончании охлаждения устройства разборку его осуществляют в обратной сборке последовательности.

Предлагаемый способ обеспечивает многократное использование технологической рубашки, снижение материалоемкости и трудоемкости устройства для реализации способа и повышение производительности.

Способ может быть использован для изготовления обечаек корпусов сосудов, аппаратов и других биметаллических изделий в различных отраслях машиностроения. На внутренней поверхности корпуса 1 сосуда выполняют пазы, очищают внутреннюю поверхность сосуда и наружную поверхность заготовки от окислов и загрязнений, устанавливают заготовку плакирующего слоя 2, внутрь заготовки плакирующего слоя устанавливают технологическую рубашку в сборе, переводят ее в рабочее состояние. На корпус 1 герметично устанавливают крышки, после достижения заданной температуры прекращают вакуумирование сосуда. В полость устройства подают инертный газ, производят разогрев устройства до температуры диффузионной сварки, производят выдержку изделия при заданной температуре и давлении, отключают нагрев. 4 з.п. ф-лы, 3 ил.

| SU, авторское свидетельство N 428904, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| SU, авторское свидетельство N 799705, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-12-27—Публикация

1997-06-24—Подача