Изобретение относится к гранулированию материалов и может быть использовано 6 химической, пищевой и микробиологической промышленности.

Цель изобретения -. повышение производительности за счет увеличения содержания товарной фракции в готовом продукте.

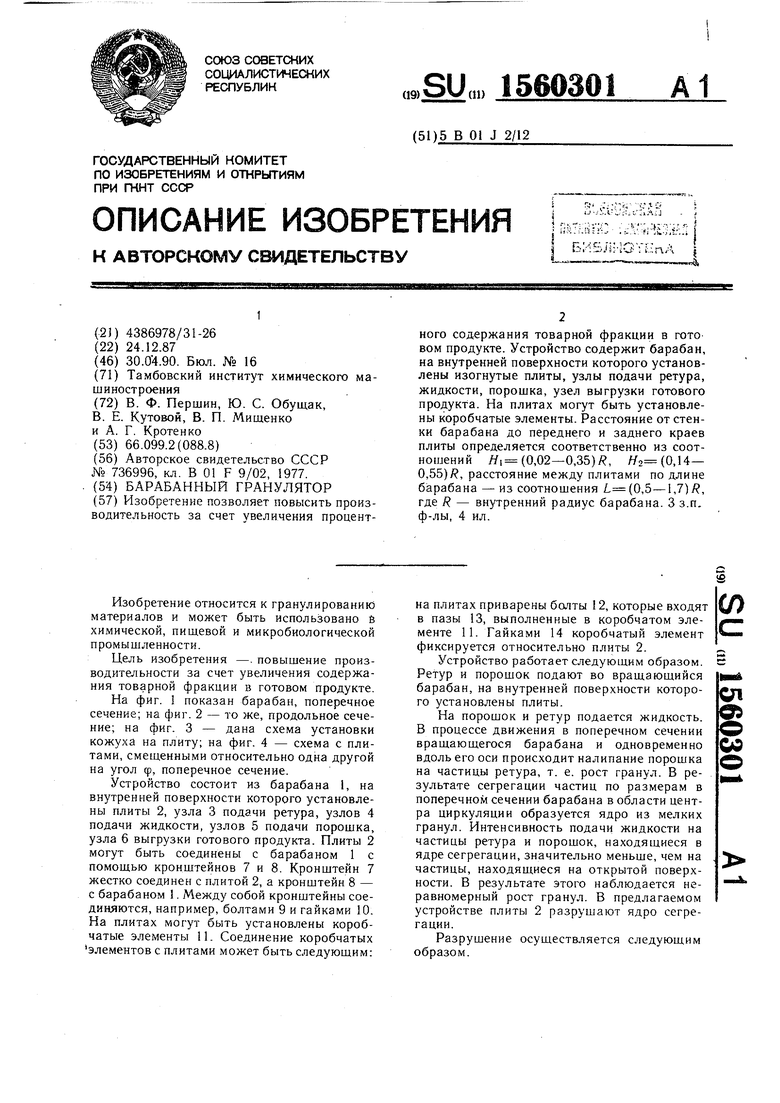

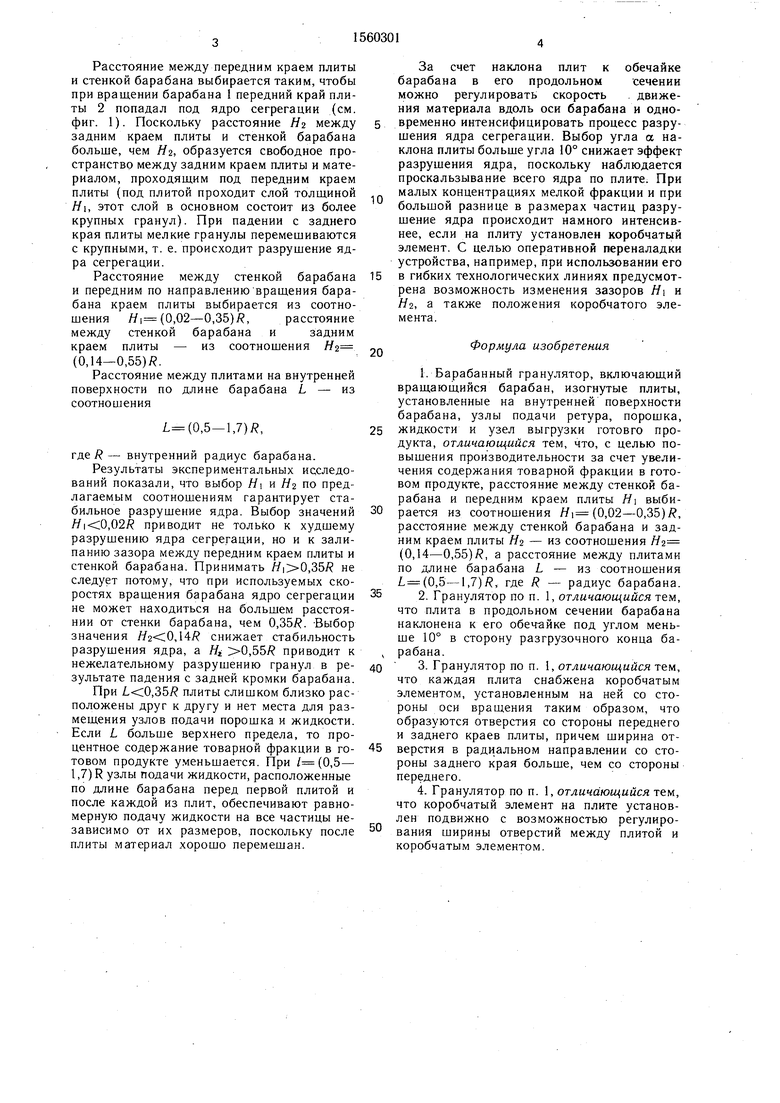

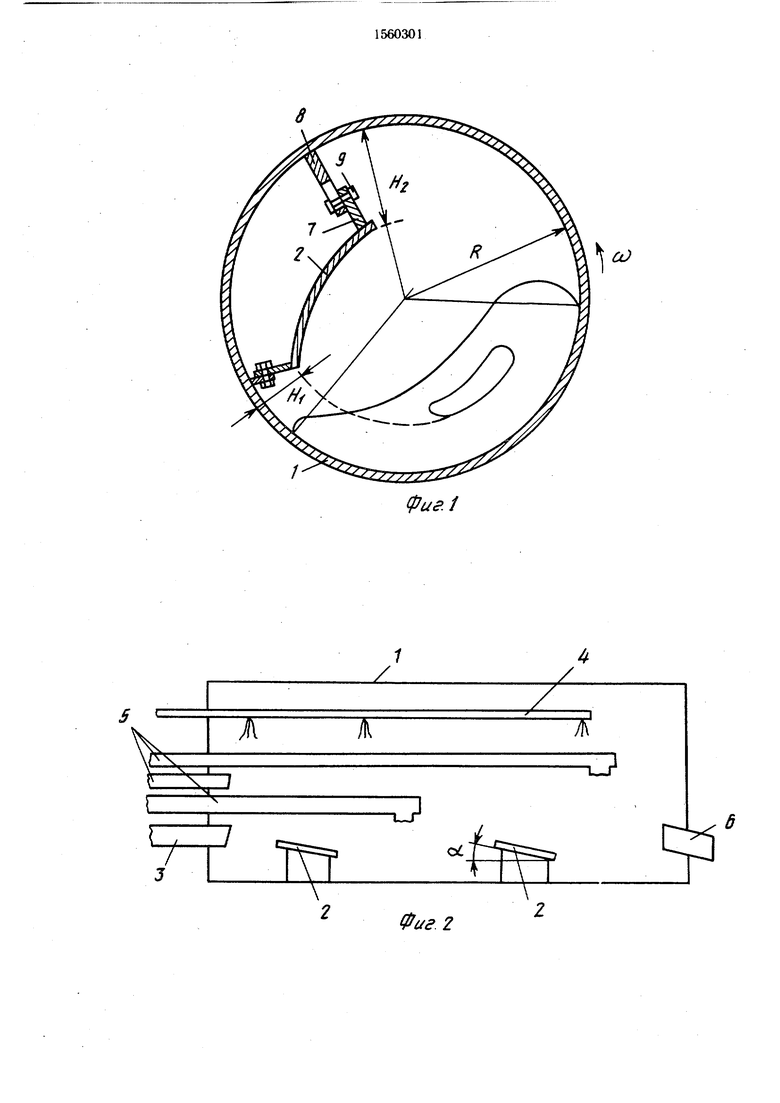

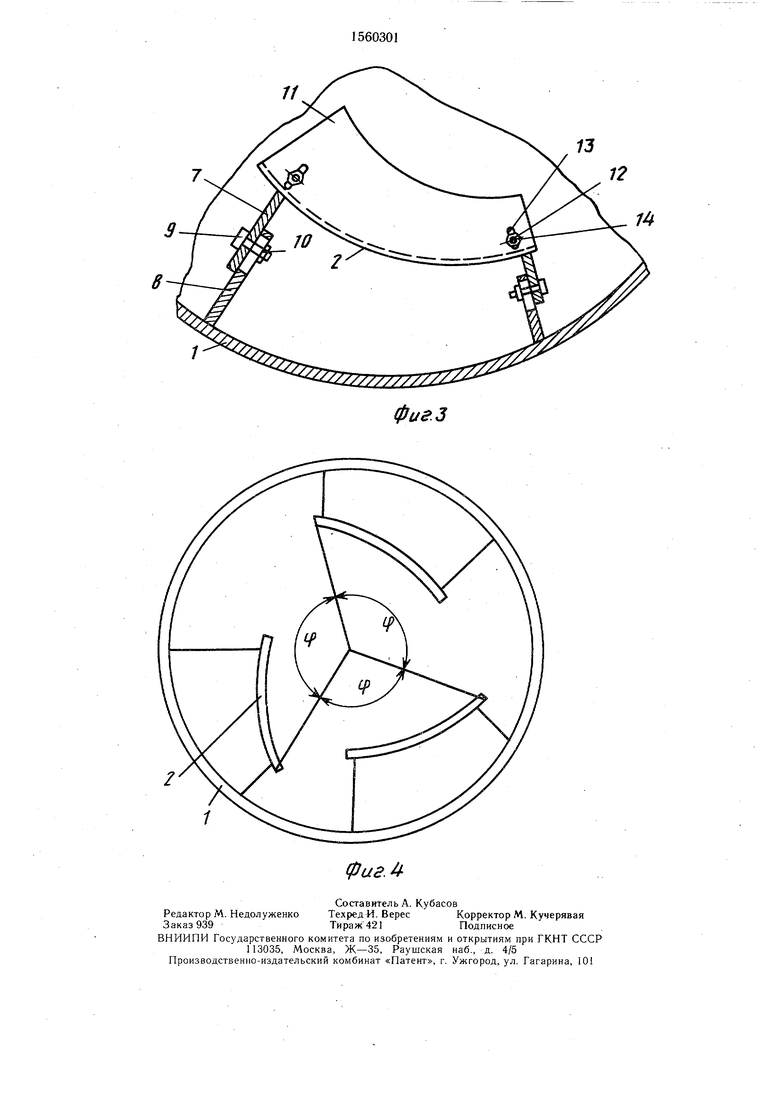

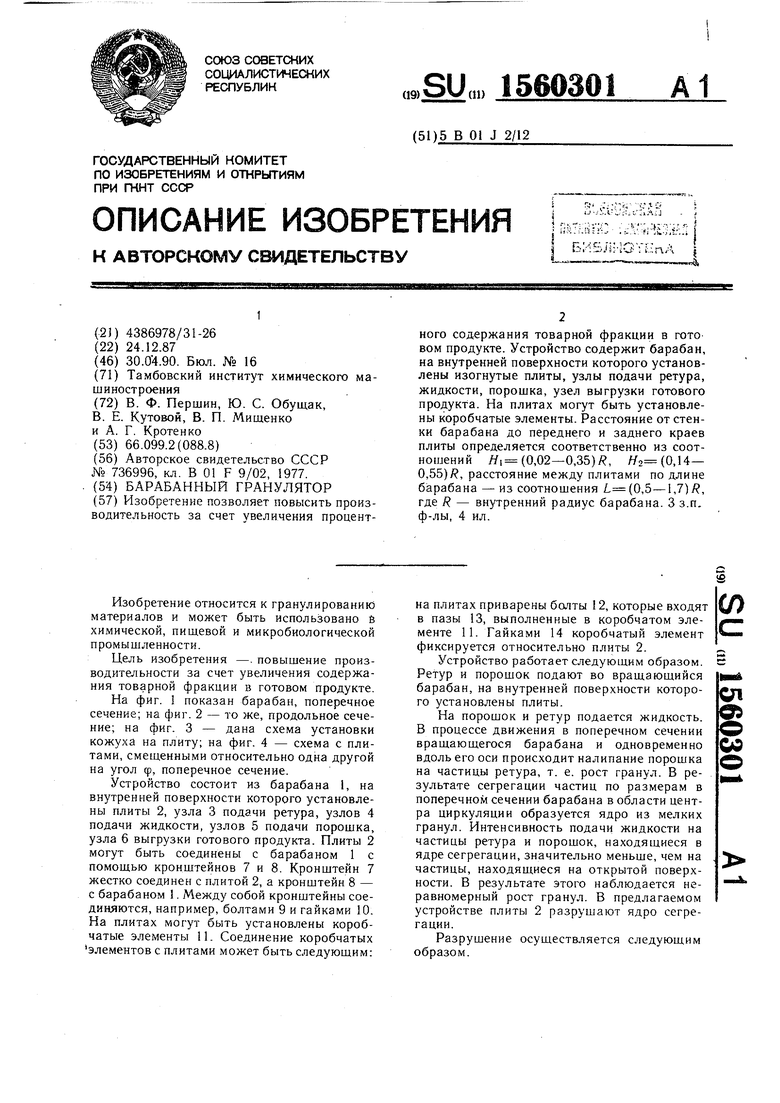

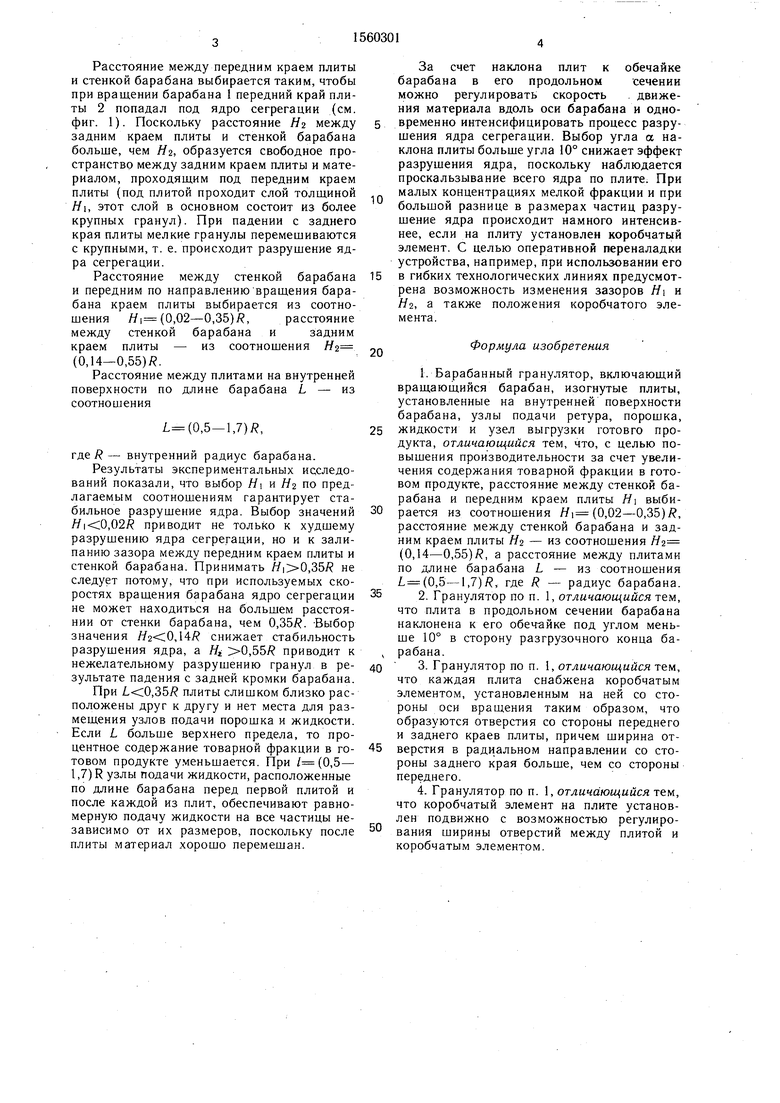

На фиг. 1 показан барабан, поперечное сечение; на фиг. 2 - то же, продольное сечение; на фиг. 3 - дана схема установки кожуха на плиту; на фиг. 4 - схема с плитами, смещенными относительно одна другой на угол ф, поперечное сечение.

Устройство состоит из барабана 1, на внутренней поверхности которого установлены плиты 2, узла 3 подачи ретура, узлов 4 подачи жидкости, узлов 5 подачи порошка, узла 6 выгрузки готового продукта. Плиты 2 могут быть соединены с барабаном 1 с помощью кронштейнов 7 и 8. Кронштейн 7 жестко соединен с плитой 2, а кронштейн 8 - с барабаном 1. Между собой кронштейны соединяются, например, болтами 9 и гайками 10. На плитах могут быть установлены коробчатые элементы 11. Соединение коробчатых элементов с плитами может быть следующим:

на плитах приварены болты 12, которые входят в пазы 13, выполненные в коробчатом элементе 11. Гайками 14 коробчатый элемент фиксируется относительно плиты 2.

Устройство работает следующим образом. Ретур и порошок подают во вращающийся барабан, на внутренней поверхности которого установлены плиты.

На порошок и ретур подается жидкость. В процессе движения в поперечном сечении вращающегося барабана и одновременно вдоль его оси происходит налипание порошка на частицы ретура, т. е. рост гранул. В результате сегрегации частиц по размерам в поперечном сечении барабана в области центра циркуляции образуется ядро из мелких гранул. Интенсивность подачи жидкости на частицы ретура и порошок, находящиеся в ядре сегрегации, значительно меньше, чем на частицы, находящиеся на открытой поверхности. В результате этого наблюдается неравномерный рост гранул. В предлагаемом устройстве плиты 2 разрушают ядро сегрегации.

Разрушение осуществляется следующим образом.

(Л

Расстояние между передним краем плиты и стенкой барабана выбирается таким, чтобы при вращении барабана 1 передний край плиты 2 попадал под ядро сегрегации (см. фиг. 1). Поскольку расстояние Hz между задним краем плиты и стенкой барабана больше, чем Hz, образуется свободное пространство между задним краем плиты и материалом, проходящим под передним краем плиты (под плитой проходит слой толщиной HI, этот слой в основном состоит из более крупных гранул). При падении с заднего края плиты мелкие гранулы перемешиваются с крупными, т. е. происходит разрушение ядра сегрегации.

Расстояние между стенкой барабана и передним по направлению вращения барабана краем плиты выбирается из соотношения //| (0,02-0,35)7,расстояние между стенкой барабана и задним краем плиты - из соотношения Hz (0,14-0,55)7.

Расстояние между плитами на внутренней поверхности по длине барабана L - из соотношения

L (0,5-1,7)7,

где внутренний радиус барабана.

Результаты экспериментальных исследований показали, что выбор Н и Hz по предлагаемым соотношениям гарантирует стабильное разрушение ядра. Выбор значений ,027 приводит не только к худшему разрушению ядра сегрегации, но и к зали- панию зазора между передним краем плиты и стенкой барабана. Принимать ,357 не следует потому, что при используемых скоростях вращения барабана ядро сегрегации не может находиться на большем расстоянии от стенки барабана, чем 0,357. Выбор значения ,147 снижает стабильность разрушения ядра, а Нг 0,557 приводит к нежелательному разрушению гранул в результате падения с задней кромки барабана.

При ,357 плиты слишком близко расположены друг к другу и нет места для размещения узлов подачи порошка и жидкости. Если L больше верхнего предела, то процентное содержание товарной фракции в готовом продукте уменьшается. При /(0,5- 1,7)R узлы подачи жидкости, расположенные по длине барабана перед первой плитой и после каждой из плит, обеспечивают равномерную подачу жидкости на все частицы независимо от их размеров, поскольку после плиты материал хорошо перемешан.

За счет наклона плит к обечайке барабана в его продольном сечении можно регулировать скорость движения материала вдоль оси барабана и одновременно интенсифицировать процесс разрушения ядра сегрегации. Выбор угла а наклона плиты больше угла 10° снижает эффект разрушения ядра, поскольку наблюдается проскальзывание всего ядра по плите. При малых концентрациях мелкой фракции и при большой разнице в размерах частиц разрушение ядра происходит намного интенсивнее, если на плиту установлен коробчатый элемент. С целью оперативной переналадки устройства, например, при использовании его

в гибких технологических линиях предусмотрена возможность изменения зазоров Н и Hz, а также положения коробчатого элемента.

20

Формула изобретения

1. Барабанный гранулятор, включающий вращающийся барабан, изогнутые плиты, установленные на внутренней поверхности барабана, узлы подачи ретура, порошка,

5 жидкости и узел выгрузки готовго продукта, отличающийся тем, что, с целью повышения производительности за счет увеличения содержания товарной фракции в готовом продукте, расстояние между стенкой барабана и передним краем плиты Н выби0 рается из соотношения Н(0,02-0,35)7, расстояние между стенкой барабана и задним краем плиты HZ - из соотношения Нч (0,14-0,55)7, а расстояние между плитами по длине барабана L - из соотношения L(0,5-l,7)/, где 7 - радиус барабана.

52. Гранулятор по п. 1, отличающийся тем,

что плита в продольном сечении барабана наклонена к его обечайке под углом меньше 10° в сторону разгрузочного конца ба- v рабана.

03. Гранулятор по п. 1, отличающийся тем,

что каждая плита снабжена коробчатым элементом, установленным на ней со стороны оси вращения таким образом, что образуются отверстия со стороны переднего и заднего краев плиты, причем ширина от5 верстия в радиальном направлении со стороны заднего края больше, чем со стороны переднего.

4. Гранулятор по п. 1, отличающийся тем, что коробчатый элемент на плите установлен подвижно с возможностью регулиро0 вания ширины отверстий между плитой и коробчатым элементом.

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124934C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АММОФОСА | 2008 |

|

RU2370477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2005 |

|

RU2281274C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| Способ гранулирования суперфосфата | 1988 |

|

SU1650646A1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2275234C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ СРЕД НА ТАРЕЛЬЧАТОМ ГРАНУЛЯТОРЕ | 2009 |

|

RU2410152C1 |

Изобретение позволяет повысить производительность за счет увеличения процентного содержания товарной фракции в готовом продукте. Устройство содержит барабан, на внутренней поверхности которого установлены изогнутые плиты, узлы подачи ретура, жидкости, порошка, узел выгрузки готового продукта. На плитах могут быть установлены коробчатые элементы. Расстояние от стенки барабана до переднего и заднего краев плиты определяется соответственно из соотношений H1=(0,02-0,35)R

H2=(0,14-0,55)R

расстояние между плитами по длине барабана - из соотношения L = (0,5-1,7) R, где R - внутренний радиус барабана. 3 з.п. ф-лы, 4 ил.

А

р V. /

CI

/

ТТТ

т

фие.1

/

/

А

Ж

J

iJ

oi

Фиг 2

//

2

13

12

фиг.З

| Барабанный окомкователь | 1977 |

|

SU736996A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-30—Публикация

1987-12-24—Подача