Изобретение относится к производству древесно-полимерных материалов /ДПМ/ из измельченной древесины и полимерного связующего для нужд мебельной промышленности, строительства, отделочных работ и т. д.

Известна композиция, состоящая из измельченной древесины и карбамидоформальдегидной смолы /Шварцман Г. М., Щедро Д.А. Производство древесно-стружечных плит, М.: Лесная промышленность, 1987, с.320/.

Недостатком данной композиции является ее токсичность, а также высокие значения водопоглощения и разбухания по толщине.

Известна композиция, состоящая из вторичного измельченного полиэтилена /ПЭ/ и древесной стружки следующего состава, мас.ч.: вторичный измельченный ПЭ- от 25 до 80, древесная стружка - остальное /Свойства древесно-полимерных материалов на основе вторичного полиэтилена и измельченной древесины, И.П. Мельник, Е.В.Лебедев, В.Ф.Анненков, Е.П.Мамуня, Пластические массы, 1987, N 6, с.54/.

К недостаткам данной композиции относится невысокое значение прочности при изгибе при недостаточно высоком содержании связующего. Композиция является хорошо горючей.

Известна композиция, содержащая первичный порошкообразный ПЭ в количестве от 10 до 30 мас. ч. и древесные опилки - остальное /Патент РФ N 2016022, кл. C 08 L 97/02,1994/.

Недостатком композиции является хорошая горючесть.

Наиболее близкой является композиция, содержащая /в мас.%/ полиэтилен - 10-65, древесный наполнитель, например древесные опилки - 5-60, и минеральный наполнитель в качестве антипирена, например Al(OH)3, Mg(OH)2 - 30-85 /Патент FR N 2253784, кл. C 08 L 97/02, 1975/.

Снижение горючести композиции происходит в результате снижения горючести полиэтилена и разбавления композиции минеральным, негорючим наполнителем, так как размер частиц, используемых гидроксидов металлов, не позволяет им проникать в структуру древесины. Снижение горючести древесного наполнителя не происходит. Это не позволяет достичь требуемого уровня огнезащиты при небольшом содержании минерального наполнителя. Для достижения требуемого уровня огнезащитных свойств, предъявляемых к ДПМ, требуется введение предложенных минеральных наполнителей в пределах, указанных в прототипе. Однако это приводит к ухудшению физико-механических свойств.

Задачей предлагаемого изобретения является получение нетоксичного древесно-полимерного материала пониженной горючести.

Техническим результатом является снижение горючести ДПМ при сохранении физико-механических свойств.

Поставленный технический результат достигается тем, что композиция для изготовления ДПМ, содержащая древесные опилки и полиэтелен, по первому варианту содержит раствор природного бишофита, при следующем содержании компонентов, мас.ч.:

Древесные опилки - 100

Полиэтилен - 30-100

Раствор бишофита - 10-30

По второму варианту композиция содержит раствор природного бишофита и отходы асбестотехнического производства в виде асбестовой пыли при следующем содержании компонентов, мас.ч.:

Древесные опилки - 100

Полиэтилен - 30 - 100

Раствор бишофита - 10 - 30

Асбестовая пыль - 5 - 20

Достигаемый по первому варианту технический результат можно объяснить следующим образом. Бишофит, представляющий собой раствор солей, проникает внутрь микропористой структуры древесного наполнителя. Далее, в процессе переработке композиции часть солей бишофита попадает в полимерную матрицу и снижает ее горючесть, то есть осуществляется огнезащита композиции по всему объему. Вместе с тем происходит активизация функциональных групп компонентов, входящих в состав древесного наполнителя. В полиэтилене также имеются реакционноспобные группы, образующиеся на разных стадиях переработки в результате окислительных процессов. В результате между макромолекулами полиэтилена и компонентами древесного наполнителя образуются дополнительные химические связи. Это позволяет получать ДПМ с достаточно высоким уровнем физико-механических свойств. Однако большинство солей бишофита остается в композиции в гидратированном состоянии. Это приводит к повышению влажности композиции, поэтому нежелательно использование бишофита в количествах больше чем 30 мас. ч. Введение небольшого количества бишофита, меньше чем 10 мас.ч. , не приводит к сколь-либо заметному снижению горючести. Кислородный индекс (КИ) повышается незначительно. Затруднено равномерное распределение бишофита в массе опилок. При введении в композицию по второму варианту дополнительно асбестовой пыли происходит дальнейшее снижение горючести без изменения влажности. Это связано с тем, что в составе товарного асбеста присутствует большое количество примесей в виде оксидов металлов. В результате взаимодействия хлорида магния, входящего в состав бишофита, и оксидов металлов образуется негорючий неорганический комплекс, обеспечивающий дополнительную огнезащиту композиции. Кроме этого асбестовая пыль выступает в качестве негорючего наполнителя композиции. Причем, если кристаллогидраты, входящие в состав бишофита, теряют основную массу воды до 200oC, то дегидратация асбеста происходит в области температур 400-800oC. Однако введение асбестовой пыли в количестве менее 5 мас.ч. не приводит к заметному снижению горючести, что связано с недостаточным ее количеством. Введение более 20 мас.ч. асбестовой пыли приводит к некоторому снижению прочностных показателей. Снижение горючести при совместном введении раствора бишофита и асбестовой пыли подтверждается значительным увеличением кислородного индекса. При использовании каждого компонента в отдельности для достижения технического результата в тех же дозировках получаемый суммарный эффект ниже эффекта их совместного использования. Также не происходит ухудшения уровня физико-механических показателей в отличие от прототипа.

Изобретение иллюстрируется следующими примерами.

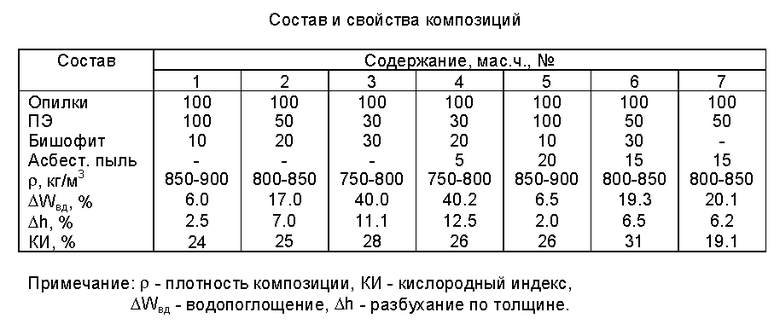

Пример 1. Раствором бишофита обрабатывают опилки, отходы распила древесины. Массу высушивают при температуре 80-100 oC. Композицию готовят путем смешения всех компонентов в соотношениях, приведенных в таблице /состав 1-3/ в смесителе для порошкообразных ингредиентов. Из композиции по известной технологии /Вигдорович А. И., Сагалаев А.В., Поздняков В.А. Древесные композиционные материалы в машиностроении, М.: Машиностроение, 1991, с. 240/, получают древесно-полимерные плиты размером, обеспечивающим вырезку образцов согласно требованиям ГОСТа 10633-78 и ГОСТов на соответствующие испытания. Плотность, водопоглощение, разбухание по толщине определяют согласно ГОСТ 10634-88, предел прочности при статическом изгибе - согласно ГОСТ 10635-88, кислородный индекс - согласно ГОСТ 21793-76.

Примеры 4-6. Раствором бишофита обрабатывают опилки, отходы распила древесины. Для более равномерного распределения бишофита в объеме древесного наполнителя, он может быть разведен равным по массе количеством воды. Массу высушивают при температуре 80-100oC и загружают в смеситель для порошкообразных ингредиентов. Затем загружают асбестовую пыль и перемешивают. После этого вводят полиэтилен и проводят окончательное смешение. Образцы для испытаний получают аналогично примеру 1. Состав и свойства композиций приведены в таблице (состав 4-6).

Пример 7. Композицию готовят путем смешения всех компонентов в соотношении, приведенном в таблице, в смесителе для порошкообразных ингредиентов. Образцы для испытаний получают аналогично примеру 1. Состав и свойства композиции приведены в таблице (состав 7).

Древесно-полимерные композиты представляют собой твердые материалы цветом от соломенно-золотистого до светло-коричневого, с гладкой поверхностью. Не фрагментируются при ударе, хорошо обрабатываются на оборудовании деревообрабатывающей промышленности.

Из приведенных в таблице данных видно, что использование бишофита в композициях для изготовления ДПМ позволяет снизить их горючесть. Введение асбестовой пыли приводит к дальнейшему снижению горючести, снижается скорость горения. Прочностные показатели, а именно предел прочности при статическом изгибе, составляют 18.5 - 30.0 МПа, что удовлетворяет требованиям ГОСТа 10632-89 для древесно-стружечных плит.

| название | год | авторы | номер документа |

|---|---|---|---|

| Древесно-полимерные композиты пониженной горючести и способ их получения | 2018 |

|

RU2731268C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2002 |

|

RU2206585C1 |

| Древесно-полимерная композиция | 2020 |

|

RU2753628C1 |

| ДРЕВЕСНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2484110C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2221824C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ХЛОРСУЛЬФИРОВАННОГО ПОЛИЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ЕЕ ОСНОВЕ | 1999 |

|

RU2171269C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2501761C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2478546C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| Способ получения древесно-полимерного композиционного материала | 2024 |

|

RU2835017C1 |

Использование: изобретение относится к производству древесно-полимерных материалов (ДПМ) из измельченной древесины и полимерного связующего для нужд мебельной промышленности, строительства, отделочных работ и т.д. Техническим результатом является снижение горючести ДПМ. Сущность изобретения заключается в том, что композиция для изготовления древесно-полимерных материалов, содержащая древесные опилки и полиэтилен, по первому варианту дополнительно содержит раствор природного бишофита при следующем содержании компонентов, мас.ч.: древесные опилки-100, полиэтилен-30-100, раствор бишофита - 10/30, а по второму варианту композиции для изготовления древесно-полимерных материалов, содержащая древесные опилки и полиэтилен, дополнительно содержит раствор природного бишофита и отходы асбестотехнического производства в виде асбестовой пыли при следующем содержании компонентов, мас.ч.: древесные опилки - 100, полиэтилен - 30-100, раствор бишофита - 10 - 30, асбестовая пыль - 5 - 20. 2 с.п.ф-лы, 1 табл.

Древесные опилки - 100

Полиэтилен - 30 - 100

Раствор бишофита - 10 - 30

2. Композиция для изготовления древесно-полимерных материалов, содержащая полиэтилен, древесные опилки и антипирен, отличающаяся тем, что она в качестве антипирена содержит раствор природного бишофита и отходы асбестотехнического производства в виде асбестовой пыли при следующем содержании компонентов, мас.ч.:

Древесные опилки - 100

Полиэтилен - 30 - 100

Раствор бишофита - 10 - 30

Асбестовая пыль - 5 - 20а

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2003 |

|

RU2253784C2 |

| КОМПОЗИЦИЯ | 1992 |

|

RU2016022C1 |

| Виноградович А.И., Сагалаев А.В., Поздняков А.А | |||

| Древесные композиционные материалы в машиностроении | |||

| - М.: Машиностроение, 1991, 240 с | |||

| Шварцман Г.М., Щедро Д.А | |||

| Производство древесно-стручечных плит | |||

| - М.: Лесная промышленность, 1987, 320 с | |||

| Мельник И.П., Лебедев Е.В., Анненков В.Ф., Мамуня Е.П | |||

| Свойства древесно-полимерных материалов на основе вторичного полиэтилена и измельченной древесины | |||

| Пластические массы | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1999-01-20—Публикация

1997-01-22—Подача