Изобретение относится к области высоконаполненных композиционных материалов с использованием термопластичного связующего из измельченных древесных отходов, которые могут быть использованы при производстве материалов, применяющихся для нужд строительства, в мебельной промышленности и т.п.

Известна композиция для древесно-стружечных плит, содержащая карбамидоформальдегидную смолу от 12 до 13 мас.%, алюмохромфосфатное связующее (50% концентрации) от 8 до 9,6 мас.%, этилсиликат 12-22 мас.% и измельченную древесину (А.с. 1595860, МКИ C 08 L 97/02, С 08 К 5/54, 1990 г.).

Эта композиция обладает токсичностью и достаточно высоким водопоглощением.

Известна пресс-композиция для древесно-стружечных плит, содержащая карбамидоформальдегидную смолу от 8 до 11%, высокомодульный криолит, хлористый аммоний и до 90% древесной стружки (А.с. 1578160, МКИ C 08 L 97/02, 1990 г. ). К причинам, препятствующим достижению требуемого технического результата, относится то, что токсичность такой композиции довольно высока, предел прочности при изгибе составляет 22-22,9 МПа, водопоглощение достаточно высокое - разбухание составляет от 20 до 16%.

Известна древесная пресс-композиция, содержащая измельченную древесину 70-77 мас.%, натриевую соль карбоксиметилцеллюлозы 3,0-5,0 мас.% и технические лигносульфонаты 7-8 мас.%, вода - остальное (А.с. 1622372, МКИ C 08 L 97/02, 1991 г.).

К причинам, препятствующим достижению требуемого технического результата, относится то, что водопоглощение снижено от 6,0 до 4,2%. Кроме того, Na - соль карбоксиметилцеллюлозы достаточно дорогой реагент.

Также известна пресс-масса для изготовления древесно-стружечных плит, содержащая измельченную древесину 34-40%, окись магния 0,7-8%, хлорид или сульфат магния 3-8% и серпентинит 24-32 мас.% (А.с. 1371964, МКИ C 08 L 97/02, 1988 г.).

К причинам, препятствующим достижению требуемого технического результата, относится то, что водопоглощение снижено только от 26 до 19%, а предел прочности при изгибе составляет от 11,0 до 17,0 МПа. Причем требуются оксид магния, а также хлорид или сульфат магния в количестве до 8 мас.% каждого реагента и минеральное вяжущее серпентинит.

Наиболее близким к заявляемой композиции является композиция, содержащая древесные опилки, а в качестве связующего порошкообразный первичный полиэтилен (сверхвысокомолекулярный полиэтилен либо полиэтилен низкого давления) (Патент РФ 2016022, МКИ C 08 L 97/02//B 27 N 3/04, 1994 г.).

К причинам, препятствующим достижению требуемого технического результата, относится то, что данная композиция имеет большое водопоглощение, при использовании в качестве связующего полиэтилена низкого давления водопоглощение составляет 35,0-40,0%.

Задачей предлагаемого изобретения является разработка экологически чистой композиции с улучшенной водостойкостью и хорошими физико-механическими характеристиками.

Техническим результатом, полученным при использовании данного изобретения, является снижение водопоглощения.

Поставленный технический результат достигается в композиции для изготовления древесно-стружечных плит, содержащей древесные опилки, порошкообразный первичный полиэтилен низкого давления и дополнительно раствор окисленных воздухом обработанных в камере электроимпульсного разряда отходов подсолнечного масла, представляющий собой смесь 0,2-0,5 мас.% алкилсульфоната натрия, 5-6 мас.% вышеуказанных отходов и воды - остальное до 100 мас.%, при следующем соотношении компонентов, мас.%:

Порошкообразный первичный полиэтилен низкого давления - 10-30

Раствор окисленных воздухом отходов подсолнечного масла - 2-7

Древесные опилки - Остальное

причем раствор окисленных воздухом отходов подсолнечного масла содержит, мас.%:

Алкилсульфонат натрия - 0,2-0,5

Указанные отходы - 5-6

Вода - Остальное

Достигаемый технический результат можно объяснить следующим образом. Раствор окисленных воздухом отходов подсолнечного масла проникает внутрь микропористой структуры древесного наполнителя. Затем в процессе переработки композиции часть окисленных воздухом отходов подсолнечного масла попадает в полимерную матрицу и повышает ее гидрофобные свойства. Также происходит активизация функциональных групп компонентов, входящих в состав древесных опилок. В полиэтилене имеются реакционноспособные группы, которые образуются на разных стадиях переработки в результате окислительных процессов.

В результате между макромолекулами полиэтилена и окисленных отходов подсолнечного масла и компонетами древесных опилок образуются дополнительные химические связи. Это позволяет получать древесно-стружечные плиты с достаточно высоким уровнем физико-механических свойств и значительно снизить водопоглощение.

Окисленные воздухом отходы подсолнечного масла получают предварительной обработкой их воздухом, прошедшим камеру электроимпульсного разряда. Обработка отходов подсолнечного масла выполняется по способу, описанному в патенте РФ (Патент РФ 2126024, МКИ 6 C 08 L 9/02, C 08 J 11/02, С 08 К 11/0, 1999 г.).

Окисленные отходы подсолнечного масла имеют эпоксидное число 2% и кислотное число 16 мг NaOH/г.

Для более равномерного распределения между древесными опилками молекул окисленных воздухом отходов подсолнечного масла вначале приготавливают водный раствор, состоящий из 0,2-0,5 мас.% алкилсульфоната натрия и 5-6 мас.% окисленных воздухом отходов подсолнечного масла, остальное вода. Большее количество алкилсульфоната натрия чем 0,5 мас.% не увеличивает распределения молекул окисленных воздухом отходов подсолнечного масла между древесными опилками и может только повысить пенообразование. Менее 5% и более 6 мас.% отходов подсолнечного масла также не улучшают композицию, так как прочность образцов уменьшается из-за перенасыщения композиции. Введение окисленных отходов подсолнечного масла менее 2% дает несколько повышенное водопоглощение, а более 7% приводит к некоторому снижению прочностных характеристик. Изобретение иллюстрируется следующим образом.

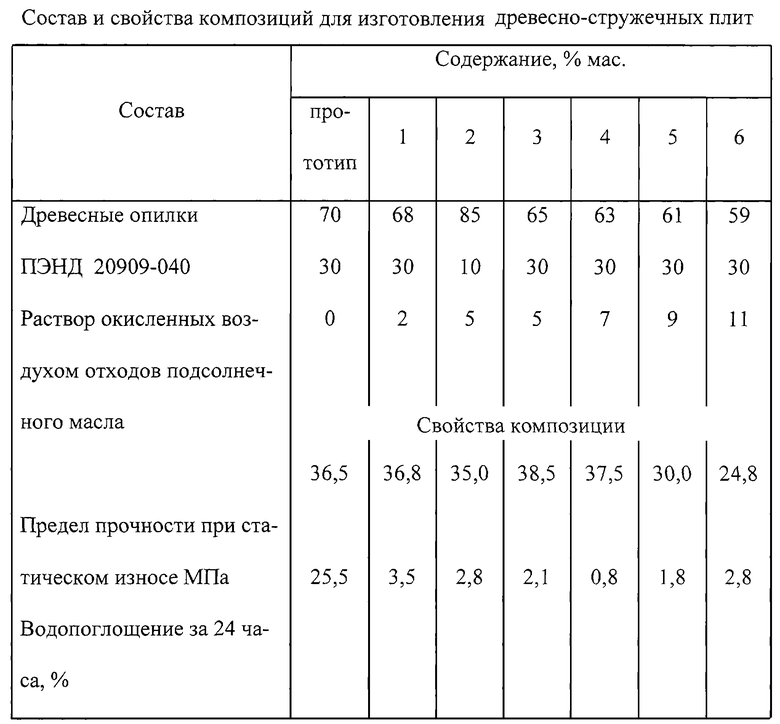

Раствором окисленных отходов подсолнечного масла обрабатывают древесные опилки, отходы распила древесины. Массу высушивают при температуре 80-100oС. Композицию готовят путем смешения всех компонентов в соотношениях, приведенных в таблице в смесителе для порошкообразных ингредиентов. Из композиции по известной технологии (Вигдорович А.И., Сагалаев А.В., Поздняков В.А. Древесные композиционные материалы в машиностроении. М.: Машиностроение, 1991, с. 240), получают древесно-полимерные плиты размером, обеспечивающим вырезку образцов согласно требованиям ГОСТа 10633-78 и ГОСТов на соответствующие испытания.

Водопоглощение определяют согласно ГОСТ 10634-88, предел прочности при статическом изгибе - согласно ГОСТ 10635-88.

Пример 1. Раствором окисленных отходов подсолнечного масла обрабатывают опилки, отходы распила древесины. Для более равномерного распределения окисленных отходов подсолнечного масла в объеме древесного наполнителя предварительно смешивают 0,2 мас. % алкилсульфоната натрия с 5 мас.% окисленных отходов масла и водой 94,8 мас.% в лопастном лабораторном смесителе, а затем туда же помещают древесные опилки и проводят смешение. Так на 80 г водного раствора берут 0,16 г алкилсульфоната натрия, 4 г окисленных воздухом отходов подсолнечного масла и 75,84 г дистиллированной воды и смешивают, затем в полученный раствор добавляют 68 г древесных опилок перемешивают и полученную массу высушивают при температуре 80-100oС и загружают в смеситель для порошкообразных ингредиентов. Затем вводят 30 г порошкообразного первичного полиэтилена марки ПЭНД 20908-040 и проводят окончательное смешение. Из полученной композиции прессованием получали плитку толщиной 5 мм. Оптимальной температурой получения данной древесно-стружечной плиты является температура, близкая к температуре деструкции древесины. В данном случае прессование проводим при температуре 165oС, давлении 20 МПа и времени 3 минуты на 1 мм толщины композита.

Состав и свойства композиции приведены в таблице (состав 1). Композиции по примерам 2-6 получают аналогично примеру 1. Состав и свойства композиции приведены в таблице (состав 2-6).

Древесно-полимерные композиты представляют собой твердые материалы от соломенно-золотистого до светло-коричневого цвета с гладкой поверхностью. Не фрагментируются при ударе, хорошо обрабатываются на оборудовании деревообрабатывающей промышленности.

Из приведенных в таблице данных следует, что использование окисленных отходов подсолнечного масла в композициях для изготовления древесно-полимерных материалов, позволяет значительно снизить их водопоглощение до 0,8%. Предел прочности при статическом изгибе составляет 36,8-38,5 МПа, что удовлетворяет требованиям ГОСТа 10632-89 для древесно-стружечных плит.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ПОЛИМЕРНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1997 |

|

RU2125070C1 |

| Конструкционный материал | 2016 |

|

RU2634013C2 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ПОЛЯРНОГО КАРБОЦЕПНОГО КАУЧУКА | 2004 |

|

RU2266931C2 |

| СРЕДСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 1999 |

|

RU2148025C1 |

| ДРЕВЕСНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2484110C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2221824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2161172C1 |

| ПЛИТНЫЙ МАТЕРИАЛ | 1994 |

|

RU2103165C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ДЕРЕВООБРАБАТЫВАЮЩЕЙ И СТРОИТЕЛЬНОЙ ПРОМЫШЛЕННОСТИ | 2007 |

|

RU2378287C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2213753C2 |

Изобретение относится к области высоконаполненных композиционных материалов с использованием термопластичного связующего из измельченных древесных отходов, которые могут быть использованы при производстве материалов, применяющихся для нужд строительства, в мебельной промышленности и т.п. Композиция содержит древесные опилки, порошкообразный первичный полиэтилен низкого давления, раствор окисленных воздухом, обработанных в камере электроимпульсного разряда отходов подсолнечного масла, представляющий собой смесь алкилсульфоната натрия, отходов и воды. Определенное соотношение компонентов композиции и раствора отходов обеспечивает снижение водопоглощения. 1 табл.

Композиция для изготовления древесно-стружечных плит, содержащая древесные опилки, порошкообразный первичный полиэтилен низкого давления, отличающаяся тем, что она дополнительно содержит раствор окисленных воздухом, обработанных в камере электроимпульсного разряда отходов подсолнечного масла, представляющий собой смесь 0,2-0,5 мас.% алкилсульфоната натрия, 5-6 мас. % вышеуказанных отходов и воды - остальное до 100 мас.% при следующем соотношении компонентов, мас.%:

Порошкообразный первичный полиэтилен низкого давления - 10-30

Раствор окисленных воздухом отходов подсолнечного масла - 2-7

Древесные опилки - Остальноес

| КОМПОЗИЦИЯ | 1992 |

|

RU2016022C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ПОЛЯРНОГО КАРБОЦЕПНОГО НЕНАСЫЩЕННОГО КАУЧУКА | 1996 |

|

RU2126024C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ПОЛИМЕРНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1997 |

|

RU2125070C1 |

Авторы

Даты

2003-06-20—Публикация

2002-01-08—Подача