Изобретение относится к горелкам, в корпусе которых размещается топочная камера с впускным отверстием для подачи газовоздушной смеси, служащей в качестве горючего, и выпускным отверстием для отвода отработавших газов.

Горелки этого типа работают обычно на свободно горящем в топочном пространстве пламени, которое сжигает газовоздушную смесь, причем горячий отработавший газ используется в качестве источника тепла. В частности, для осуществления теплообмена горячий отработавший газ направляется к трубам, по которым течет вода, для получения в них горячей воды или пара.

В таких горелках образуются вредные вещества, как NOх или CO. Эти ядовитые и вредные для здоровья газы образуются либо при высокой температуре пламени, либо при неполном сгорании в нестабильном пламени, либо при низкой температуре пламени, которая хотя и могла бы быть уменьшена, однако это привело бы к нестабильному пламени. Кроме того, можно также ожидать неполного сгорания газовоздушной смеси, которое приводит к снижению КПД.

Для устранения этих недостатков были разработаны различные типы горелок. Их обзор представлен в "Lean-Burn Premixed Combustion in Gas Turbine Combusters", A. Saul и D.Altemark, Vulkan-Verlag, Эссен, т.40 (1991), N 7-8, стр. 336-342). Существенной особенностью описанных в данном источнике разработок, направленных на уменьшение количества вредных веществ, является, прежде всего, низкая температура пламени, причем использовались самые разные способы, направленные на достижение максимально полного сгорания топлива. Самыми важными мерами, направленными на достижение эффективного сгорания, являются сверхстехиометрия и катализ. Например, в названной публикации описана находящаяся в стадии разработки топочная камера "жирный-гасящий-тощий" "LM 2500" фирмы General Electric, в которой смесь, содержащая большое количество топлива, сжигается на первой стадии. В промежуточной зоне в газ, частично сгоревший на первой стадии, подается воздух и на второй стадии возникшая при этом тощая смесь сгорает. Для этой горелки авторы указывают содержание NOx < 190 мг/м3 газа.

В вышеназванной публикации описан также процесс сгорания, осуществляемый с помощью катализаторов, при использовании которых может быть достигнуто полное сгорание при низкой температуре. В этой публикации для процесса каталитического горения содержание NOx составляет < 20 мг/м3. Каталитическое горение находится в стадии разработки во многих научно-исследовательских центрах, но до сих пор не удалось выйти за рамки стадии разработок. По мнению авторов не следует ожидать, что этот тип горелок сможет найти свое коммерческое применение в течение ближайших пяти лет.

В названной публикации проблемы стабильности более подробно не обсуждаются. Однако их значение возрастает по мере уменьшения выбранной температуры пламени.

Возможность стабильного горения при низких температурах приводится в "Neue Gasbrenner-und-geraetetechnik", ein Beitrag der Gaswirtschaft zum Umweltschutz, Otto Menzel, gwf Gas/Erdgas 130, 1989, N 7, стр. 355-364 и в "Entwicklung eines schadstoffarmen Vormischbrenners fur den Einsatz in Haushalts-Gasheizkesseln mit zylndrischer Brennkammer", H.Berg и Th. Jannemann, Gas Warme International, т. 38 (1989), N 1, стр. 28-34, Vulkan-Verlag, Эссен. Описанная в этой публикации горелка "Thermomax" имеет лишь незначительный выброс NOx. Стабильность пламени достигается в этой горелке за счет установленной в ней теплоотводящей пластины, которая в основном состоит из металлического листа с круглыми отверстиями, через которые проходит сжигаемый газ. Вследствие отвода тепла через перфорированный лист пламя практически удерживается в зоне пластины горелки, в результате чего оно становится стабильным.

Однако этой пластины оказывается недостаточно для обеспечения стабильности пламени при любых параметрах эксплуатации. Так, например, указывается, что при высоких воздушных коэффициентах должен быть предусмотрен предварительный нагрев смеси приблизительно до 300oC, так как в результате этого повышается скорость горения и тем самым уменьшится склонность пламени к отклонению.

Наиболее близким аналогом заявленного изобретения по количеству общих существенных признаков является известная горелка (FR 2628511A, F 23 D 14/16, 1989), содержащая корпус, в котором расположена топочная камера с впускным отверстием для подачи газовоздушной смеси, служащей топливом, и с выпускным отверстием для отработавших газов, причем в корпусе размещен пористый материал с граничной поверхностью и со взаимосвязанными пустотами, пористость которого изменяется по направлению вдоль топочного пространства.

Данное выполнение конструкции горелки также не обеспечивает стабильность пламени при любых параметрах эксплуатации.

Из приведенного уровня техники становится ясно, что возможно снизить количество вредных веществ за счет низкой температуры пламени, однако стабильность пламени остается все той же существенной, нерешенной проблемой.

Поэтому задача, решаемая изобретением, состоит в создании горелки, в которой пламя могло бы гореть стабильно в условиях низкой температуры и малого выброса вредных веществ.

Исходя из уровня техники эта задача решается за счет того, что в горелке, содержащей корпус, который содержит топочную камеру с впускным отверстием для отработавших газов, и размещенный в корпусе пористый материал со взаимосвязанными пустотами, пористость которого изменяется по направлению вдоль топочного пространства, согласно настоящему изобретению, пористость материала изменяется по направлению вдоль топочного пространства таким образом, что величина пор в направлении течения газовоздушной смеси увеличивается по направлению от впускного отверстия к выпускному отверстию, причем в зоне или на граничной поверхности пористого материала в топочной камере для величины пор создается критический коэффициент Пекле для распространения пламени, при значениях которого, превышающих это значение, может образовываться пламя и при значениях, которые ниже этого значения, распространение пламени подавляется.

В соответствии с изобретением в отличие от известного уровня техники корпус наполняется пористым материалом, обладающим свойством оказывать течению газовоздушной смеси такое сопротивление, в результате которого будет дросселироваться количество газа, подаваемое на сгорание. Кроме того, теплоемкость пористого материала в топочной камере способствует улучшению поглощения теплоты сгорания, которая более благоприятным образом, чем это известно из уровня техники, будет переноситься для дальнейшего использования. Кроме того, пористый материал создает дополнительное охлаждение, которое уменьшает температуру пламени.

При определенной величине пор химическая реакция пламени и термическая релаксация уравниваются по величине, так что если размер пор ниже этой величины, то пламя не может возникнуть, а если выше, то может происходить свободное воспламенение. Это условие описывается соответственно с помощью коэффициента Пекле, который показывает соотношение теплового потока, возникающего вследствие движения, к тепловому потоку, возникающему вследствие проводимости. В соответствии с пористостью, при которой можно использовать воспламенение, имеется сверхкритический коэффициент Пекле для создания пламени. Так как пламя может возникнуть только в зоне с критическим коэффициентом Пекле, то в пористом материале создается самостабилизирующийся фронт пламени.

Применение пористого материала в топочной камере обусловливает также высокую теплоемкость, в результате чего предпочтительно можно получить значительную тепловую энергию, локально накапливающуюся в пористом материале, и высокую эффективность. Далее, преимущество этой высокой теплоемкости состоит в том, что имеется возможность размещения в топочной камере теплообменника, например, для нагрева воды, для получения горячей воды или пара, в результате чего достигается существенное улучшение теплопередачи, необходимое для осуществления теплообмена, по сравнению с известным уровнем техники. Высокая плотность мощности приводит к высокой скорости горения в пористой среде и к значительно большей поверхности фронта пламени, возникающей вследствие пористости.

Преимущество пористого материала состоит также в том, что в потоке газовоздушной смеси возникает сильное завихрение, в результате чего можно достичь скорости горения, которая превышает нормальную скорость горения более, чем в 50 раз. С этим связана прежде всего лучшая степень сгорания и также достигается более высокая плотность мощности. В одном из описанных ниже примеров исполнения были проведены измерения, которые показали, что эффективность использования тепла может достигнуть более 95%.

Так как сам по себе пористый материал охлаждает пламя, то можно получить соответствующие низкие температуры пламени в сочетании с низкими значениями выброса. Поэтому нет необходимости в охлаждении, которое в уровне техники, например, осуществляется за счет сверхстехиометрии или с помощью рециркуляции отработавших газов.

Так как пористый материал сам оказывает сопротивление течению газа, то горелка согласно изобретению работает в основном в широком диапазоне давления. В результате этого имеется возможность ее эксплуатации при самых различных давлениях и даже при высоком давлении. Таким образом, горелка по изобретению имеет широкую область применения.

В соответствии с предпочтительным вариантом исполнения изобретения критический коэффициент Пекле составляет 65±25 и, в частности для смесей природного газа и воздуха - 65. Этот коэффициент был получен опытным путем для различных газовоздушных смесей. Однако имеет место большой разброс значений в зависимости от вида газа, но при этом, однако, было установлено, что критический коэффициент Пекле для смесей природного газа и воздуха составляет 65, независимо от соотношения компонентов смеси и от состава природного газа. Эти результаты показывают, что коэффициент Пекле является пригодным параметром для определения пористости выбираемого материала для горелки согласно изобретению. Данная теория позволяет специалисту определить метод эксплуатации горелки согласно изобретению без проведения больших предварительных испытаний путем определения параметров пористости пористого материала для критического коэффициента Пекле, равного 65.

Горелка согласно идее настоящего изобретения может иметь непрерывный переход от незначительной пористости к высокой степени пористости в топочной камере, причем в этом случае образование пламени начинается при пористости с критическим коэффициентом Пекле. Однако, как уже говорилось выше, критический коэффициент Пекле у различных газовоздушных смесей может иметь также разные значения. Но при непрерывном характере пористости пористого материала этот факт имел бы своим недостатком то, что пламя при различных условиях могло бы смещаться.

Чтобы создать определенную позицию для образования пламени, в следующем предпочтительном варианте исполнения изобретения в кожухе предусмотрены две зоны (A, C) с различной величиной пор, расположенные друг за другом в направлении течения газовоздушной смеси, причем первая зона (A), расположенная за впускным отверстием, имеет коэффициент Пекле для образования пламени меньшее критического коэффициента Пекле, а вторая зона (C), расположенная на большем расстоянии от впускного отверстия, имеет значение коэффициента Пекле большее, чем значение критического коэффициента Пекле. На основании этих условий определяется место возникновения пламени на площади или соответственно в области между обеими зонами, а именно, в основном независимо от параметров эксплуатации, которые могли бы привести к изменению критического коэффициента Пекле.

Упомянутые меры, направленные на определение места возникновения пламени, таким образом, еще больше повышают стабильность и позволяют создать горелку, которая имела бы широкую область применения.

Согласно предпочтительному усовершенствованному варианту исполнения предусматривается, что первая зона (A) имеет величину пор, дающий коэффициент Пекле ≤ 40, а вторая зона (C) имеет величину пор, дающую коэффициент Пекле ≥ 90.

Таким образом, на основе этого признака перекрывается весь известный диапазон изменений критических коэффициентов Пекле, которые могут составлять, как уже упоминалось 65±25. Указанные значения могут быть легко реализованы при определении параметров зон для коэффициентов Пекле, имеющих значение <40 или соответственно >90, как показано ниже на примере исполнения, и позволяют создать горелку, имеющую широкий диапазон использования различных газовоздушных смесей.

Согласно следующему предпочтительному варианту исполнения пористым материалом являются жаростойкий губчатый искусственный материал, керамика или металл, соответственно сплав металлов. Подобные пористые материалы могут изготавливаться способами, известными из уровня техники.

Однако жаростойкость для обычных горелок, используемых в домашнем хозяйстве, не должна быть очень высокой, так как пламя охлаждается самим пористым материалом. Опыты показали, что у горелок согласно изобретению, имеющих мощность 9 кВт, температура должна быть ниже 1400oC. Поэтому в предпочтительном варианте исполнения изобретения предусмотрено, что пористый материал имеет жаростойкость до температуры 1500oC. На основании этого признака для горелки согласно изобретению можно использовать множество материалов, так что выбор материала можно осуществить руководствуясь не только технической точкой зрения, но и оптимизировать горелку в отношении стоимости конструкции и малых технологических затрат.

Согласно предпочтительному варианту исполнения изобретения пористым материалом является заполнитель, например, в форме сыпучего материала, который при необходимости может быть упрочнен, например, спеканием. Данный тип материалов позволяет без проблем получать необходимую пористость. Пористый материал может состоять из зерен, уложенных рыхлыми слоями, но он может быть и упрочнен до получения взаимосвязанной пористой массы.

Преимущество насыпного материала состоит прежде всего в том, что им можно легко наполнить корпус, и работа с этим материалом не представляет технологических трудностей. Также и при проведении работ по техническому обслуживанию горелки, например, при ее чистке, насыпной материал можно очень просто удалить из корпуса.

Согласно предпочтительному усовершенствованному варианту исполнения изобретения насыпной материал содержит металл, соответственно металлический сплав, или керамику, в частности, стемалокс или Al2O3. Эти материалы соответствуют техническим требованиям, предъявляемым к горелке согласно изобретению, в любом отношении. Упомянутый насыпной материал коммерчески доступен и по невысокой цене. При использовании этого варианта исполнения можно получить недорогую и в технологическом отношении простую конструкцию горелки согласно изобретению.

Согласно другому предпочтительному варианту исполнения изобретения насыпной материал, расположенный вблизи выпускного отверстия, состоит из зерен шарообразной формы со средним диаметром, равным 5 мм, а средний диаметр шариков в более отдаленной зоне составляет >11 мм, в то время как при атмосферном давлении для достижения критического коэффициента Пекле значение диаметра должно лежать в диапазоне между 5 и 11 мм и, в частности, составлять 9 мм.

Так как зерна насыпного материала имеют шарообразную форму, то при изготовлении легко проконтролировать равномерность распределения насыпного материала. В частности, это касается также и получения необходимой пористости, которая определяется только диаметром шарообразных зерен и их расположением в насыпном слое. При использовании стали, стеатита, стемалокса и Al2O3, а также смеси природного газа и воздуха оказалось, что коэффициент Пекле, равный 65, имеет место при использовании шариков с диаметром 9 мм, а коэффициенты Пекле, равные 40 и соответственно 90, при диаметрах приблизительно 11 и соответственно 5 мм. Таким образом, в данном варианте исполнения необходимую пористость получают простыми средствами, прежде всего потому, что насыпной материал названного вида и с соответствующим размером зерен можно очень легко получить. Так что пористость, необходимая для горелки согласно изобретению, может быть получена без больших затрат.

Как было уже упомянуто в описании уровня техники, за счет использования материалов-катализаторов можно, прежде всего, уменьшить выброс NOx и CO. Вследствие этого в соответствии с предпочтительным вариантом исполнения изобретения предусмотрено покрытие внутренних поверхностей полостей пористого материала или соответственно поверхности зерен насыпного материала материалом-катализатором.

Горелка по изобретению вследствие наличия пористости имеет большую поверхность взаимодействия с газом. Поэтому следует ожидать, что катализатор действует значительно эффективнее, чем у конфигураций, известных из уровня техники. Кроме того, горелку согласно изобретению в соответствии с данным вариантом исполнения значительно проще оснастить катализаторами, в результате чего становится возможным очень быстрое, технологичное, серийное изготовление катализаторной горелки.

Согласно следующему предпочтительному варианту исполнения изобретения корпус имеет по меньшей мере частично охлаждающее устройство. В принципе можно было бы изолировать передаваемое в корпус тепло от окружающей среды с помощью изоляционного материала, однако охлаждение имеет преимущество, состоящее в том, что тепло поглощается охлаждающим агентом и может найти свое дальнейшее применение. Поэтому имеется возможность дальнейшего повышения эффективности горелки по изобретению.

В соответствии с другим предпочтительным вариантом исполнения охлаждающее устройство выполнено в виде окружающего, соответственно образующего, корпус охлаждающего змеевика, по которому протекает хладагент, в частности вода. Далее, можно предусмотреть устройство контроля, которое будет блокировать подачу горючего в топочную камеру в случае прекращения подачи хладагента. На основании этих признаков тепло, поглощаемое в системе охлаждения, может использоваться в дальнейшем, так как текучий хладагент переносит тепло, которое можно забирать в другом месте. Однако, что касается потока хладагента, то не исключено, что поток вследствие прорыва трубопровода или же закупорки змеевика будет прерван, в результате чего может нагреться наружная стенка горелки, что может привести к возникновению пожара и к возгоранию. Поэтому целесообразно предусмотреть устройство контроля, которое будет прерывать подачу горючего в топочную камеру при утечке охлаждающего агента.

Эти меры имеют своим следствием повышение эффективности работы горелки при одновременном охлаждении наружной стенки, причем обеспечивается высокая надежность.

Согласно следующему предпочтительному варианту исполнения изобретения в зоне материала, где расположены поры большего размера, предусмотрено охлаждающее устройство, осуществляющее теплообмен. С помощью данного охлаждающего устройства, которое может быть выполнено в виде змеевика. Образующееся в горелке тепло может быть отведено, например, в виде горячей воды или пара, и может быть использовано далее для отопления или в работе турбин. В отличие от уровня техники теплопередача осуществляется в этом случае не только через непосредственное взаимодействие горячего газа с охлаждающим устройством, но и большей частью через пористый материал, в результате чего обеспечивается лучшая теплопередача, чем это происходит в устройствах в соответствии с уровнем техники. Этот признак также служит для повышения эффективности.

Согласно предпочтительному усовершенствованному варианту исполнения предусмотрена система охлаждения корпуса, которая для осуществления теплообмена включена последовательно с охлаждающим устройством. В результате этого энергия, которая вследствие процесса охлаждения корпуса поглощается хладагентом, направляется в тот же контур, в котором тепло в хладагенте используется для теплообмена. При этом хладагент преимущественно используется только для охлаждения корпуса, а затем направляется во внутреннюю полость горелки, где он взаимодействует с пористым материалом, имеющим высокую температуру. Таким образом, все тепло, создаваемое горелкой, поглощается в хладагенте, в результате чего происходит дальнейшее повышение эффективности.

Чем эффективнее происходит переход образовавшегося в горелке тепла к охлаждающему устройству внутри горелки, тем действеннее осуществляется теплопередача. Кроме того, охлаждающее устройство в горелке образует гидравлическое сопротивление, которое может быть учтено при расчете параметров пористого материала в зоне охлаждающего устройства. Охлаждающее устройство действует, следовательно, аналогично пористому материалу. При этом количество пористого материала может быть уменьшено, причем теплопередача осуществляется с большей эффективностью, если само охлаждающее устройство в соответствии со следующим вариантом исполнения выполнено таким образом, что оно по меньшей мере частично действует как пористый материал и/или заменяет пористый материал.

При установлении оптимального режима горелки должно выбираться по возможности наиболее благоприятное расстояние от охлаждающего устройства до пламени. Хотя самая высокая температура достигается вблизи пламени, однако и для более низких температур можно выбрать соответствующие материалы для выполнения охлаждающего устройства, если оно находится вне зоны пламени. Кроме того, дополнительного охлаждения пламени охлаждающим устройством не происходит, если оно расположено вне зоны пламени, что дополнительно повышает устойчивость пламени. Поэтому в следующем предпочтительном варианте исполнения изобретения предусмотрено, что расстояние охлаждающего устройства от зоны (B) или от граничной поверхности с критическим коэффициентом Пекле должно быть по меньшей мере настолько велико, чтобы охлаждающее устройство не соприкасалось с пламенем. Это мало влияет на передачу тепла пламени охлаждающему устройству вследствие хорошей теплопроводности в пористом материале.

Для того, чтобы на пламя не оказывало влияния на охлаждение наружного корпуса, в следующем предпочтительном варианте исполнения изобретения предусмотрено экранирование внутренней стенки, по меньшей мере в зоне пламени, от теплового излучения с помощью дополнительного устройства, например, с помощью вкладыша из соответствующего материала. В топочной камере между внутренней стенкой корпуса и вкладышем образуется зазор, свободный от газовоздушной смеси, размером более 1 мм, в котором находится пористый материал. В результате этого подавляется выброс CO, который возникает вследствие неполного сгорания или же нестабильного горения.

Опыты в соответствии с примерами исполнения горелки показали, что максимальная эффективность достигается тогда, когда пористость образуется с помощью насыпного материала, а охлаждающее устройство располагается на расстоянии, равном 2-4 величинам зерен насыпного слоя, от граничной области с критическим коэффициентом Пекле, равным 65. В общем согласно данному варианту исполнения следует ожидать, что самые благоприятные условия возникнут тогда, когда охлаждающее устройство будет удалено от зоны, имеющей пористость, необходимую для критического коэффициента Пекле, на такое расстояние, когда оно не попадает в зону пламени.

Согласно другому предпочтительному варианту исполнения на горелке установлено запальное устройство, которое обеспечивает воспламенение газовоздушной смеси в зоне, имеющей пористость с критическим коэффициентом Пекле. В принципе газовоздушная смесь могла бы воспламеняться во всех местах горелки, где имеется горючая газовоздушная смесь, например, начиная с выпускного отверстия. В соответствии с указанным вариантом исполнения зажигание осуществляется в зоне, где пористость имеет критический коэффициент Пекле. В результате этого пламя зажигается точно в этой зоне и горит очень стабильно. На основании этого высокая стабильность имеет место уже в момент воспламенения, так как на других местах должен бы произойти обратный удар пламени, который, однако, невозможен при высоких скоростях течения потока горючего вещества. В этом случае зажигание могло бы произойти только при условии промежуточного уменьшения потока горючего вещества. Таким образом, данный признак этого усовершенствованного варианта исполнения значительно уменьшает расходы на конструктивное исполнение горелки по изобретению, так как может отпасть необходимость регулировки процесса зажигания.

В соответствии с другим предпочтительным вариантом исполнения изобретения между впускным отверстием и пористым материалом расположена ловушка для пламени. Наличие пористого материала исключает возможность образования обратного удара пламени, так как коэффициент Пекле в зоне впускного отверстия не дает возможности для образования пламени. Однако, прежде всего по причине безопасности, предусмотрена ловушка для пламени, которая, например, может иметь особое значение в том случае, когда после проведения работ по чистке насыпной материал, обладающий высокой степенью пористости, ошибочно попал в зону впускного отверстия.

Поскольку при нормальной эксплуатации ловушка для пламени не нужна, то она должна иметь очень простое конструктивное исполнение. Согласно предпочтительному усовершенствованному варианту исполнения изобретения ловушка для пламени представляет собой пластину, имеющую множество отверстий с диаметром, меньшим чем "гасящий" диаметр, являющийся критическим для смесей горючего материала. Оказалось, что эта ловушка для пламени является эффективной в случае использования смеси природного газа и воздуха. Ее большое преимущество состоит, прежде всего, в простоте изготовления и в конструктивном исполнении, связанном с небольшими затратами. Затраты, связанные с ловушкой для пламени, вполне приемлемы, что дает возможность установки дополнительной ловушки, хотя необходимости в этом при нормальной эксплуатации горелки по изобретению нет.

В связи с высокой мощностной плотностью и большим количеством материала, используемого для поглощения тепла, можно очень просто эксплуатировать горелку по изобретению в качестве парового котла, работающего на теплоте сгорания, так как температура отработавших газов в них сильно снижается. Однако возникающий при этом конденсат должен отводиться. В случае использования горелки согласно изобретению это можно очень просто осуществить, поскольку на опытных моделях было установлено, что их можно эксплуатировать в любом положении, даже с образованием пламени против силы тяжести. В горелках, установленных выпускным отверстием вниз, конденсат можно было бы очень просто отводить через выпускное отверстие, так что в данном случае нет необходимости применять какие-либо дополнительные меры. Поэтому предпочтительный вариант исполнения изобретения предусматривает такое расположение впускного, выпускного отверстий и пористого материала, при котором возникающий конденсат может стекать через выпускное отверстие.

Другие признаки и преимущества изобретения вытекают из конкретных примеров исполнения, описанных на основе чертежей, на которых изображено:

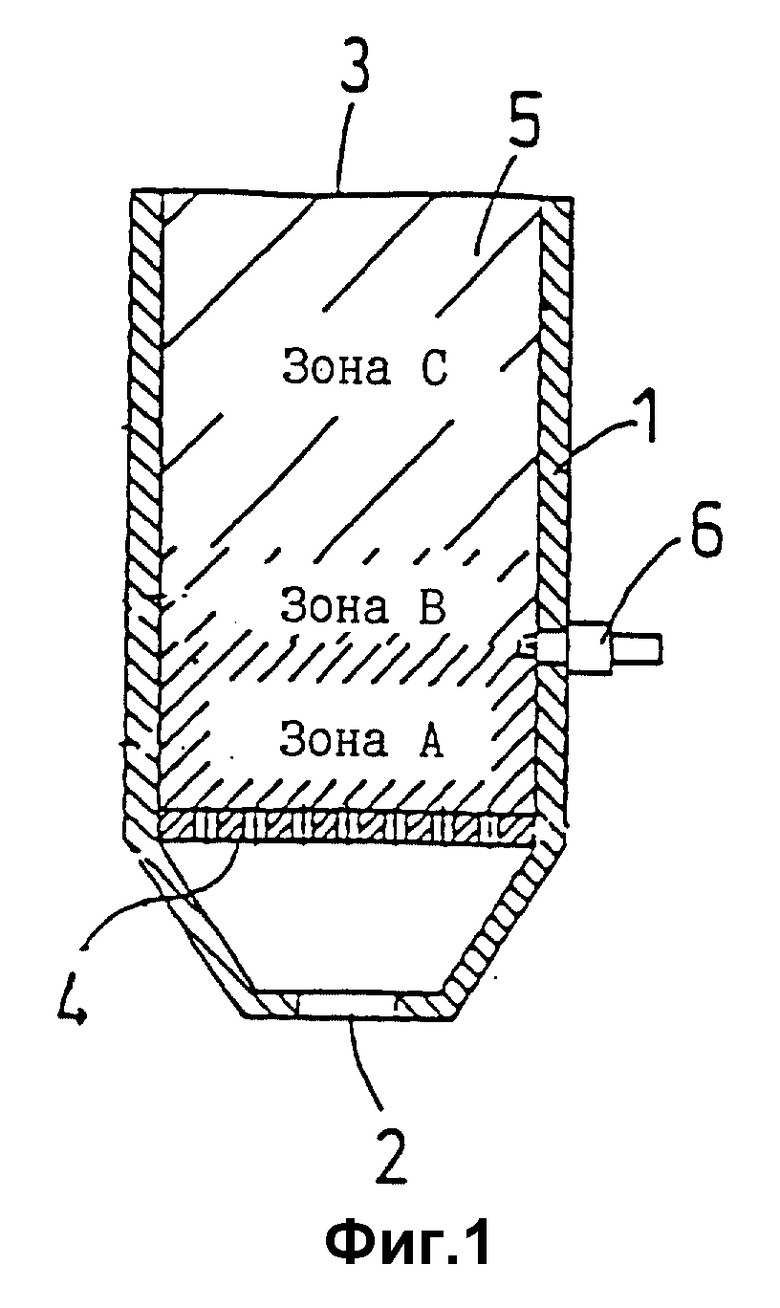

на фиг. 1 - первый вариант исполнения горелки с тремя зонами;

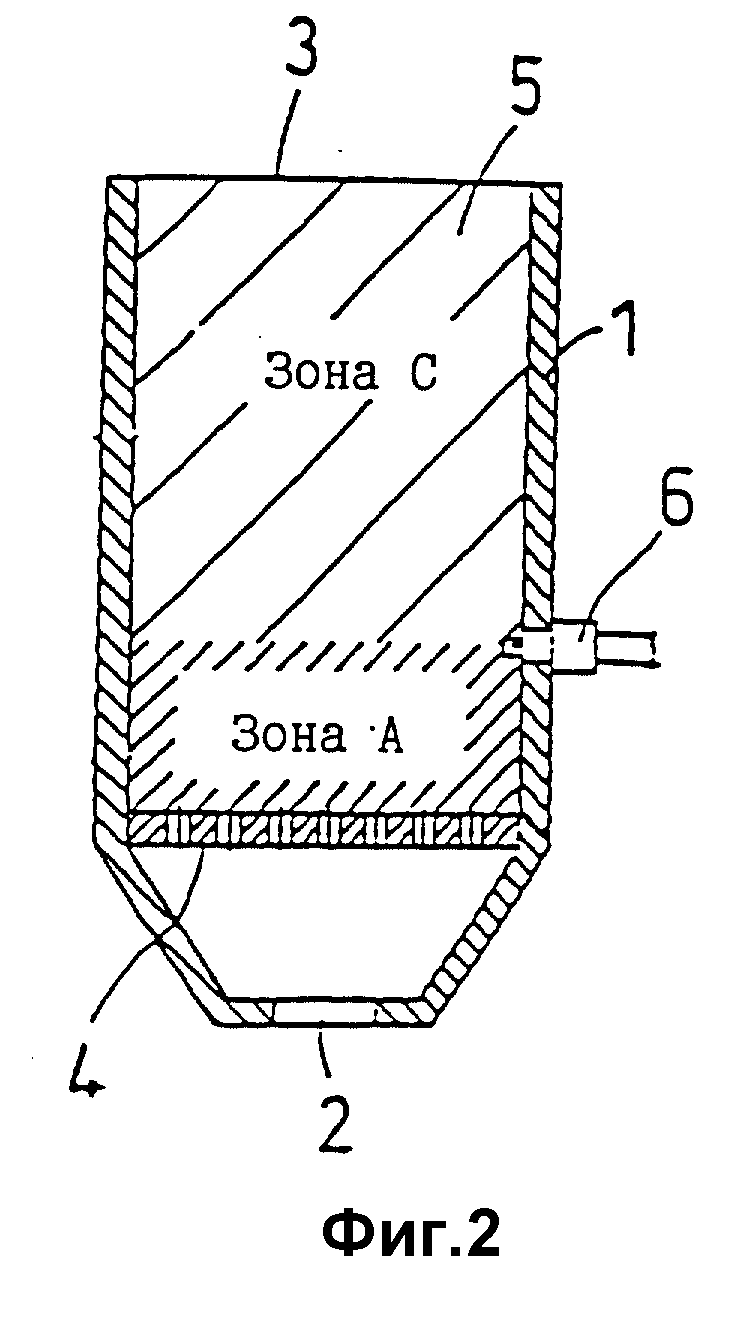

на фиг. 2 - другой вариант исполнения горелки с двумя зонами;

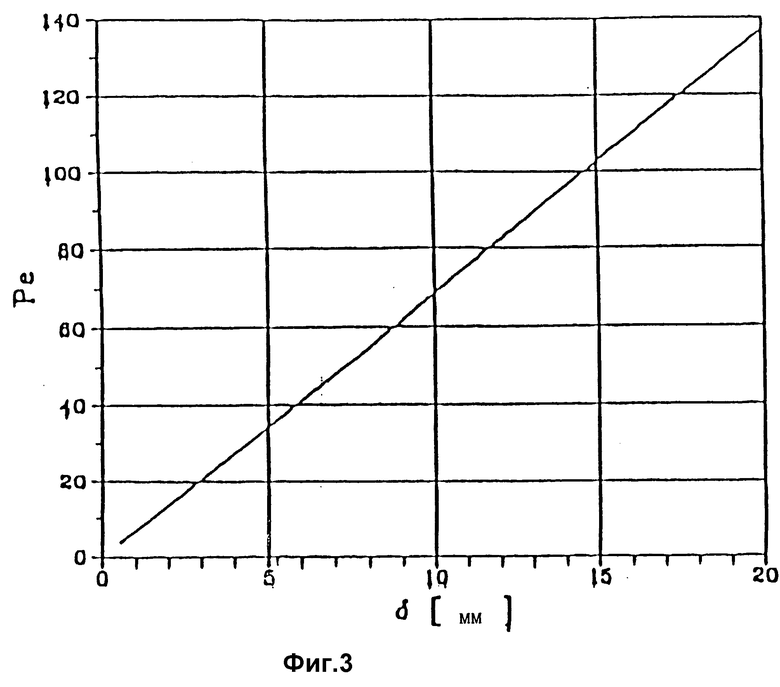

на фиг. 3 - диаграмма коэффициентов Пекле в зависимости от диаметра шариков при засыпке шариками;

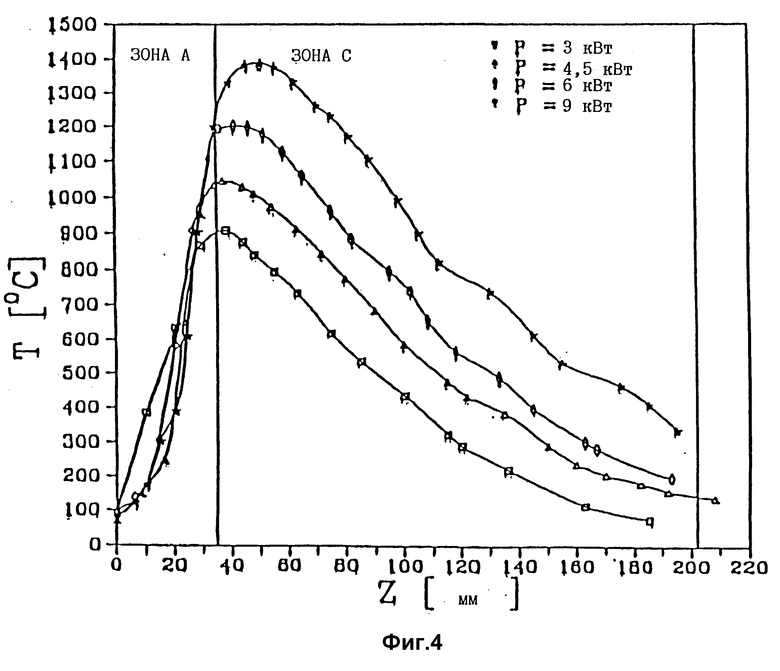

на фиг. 4 - диаграмма температурной характеристики внутри пористого материала в примере исполнения по фиг. 2;

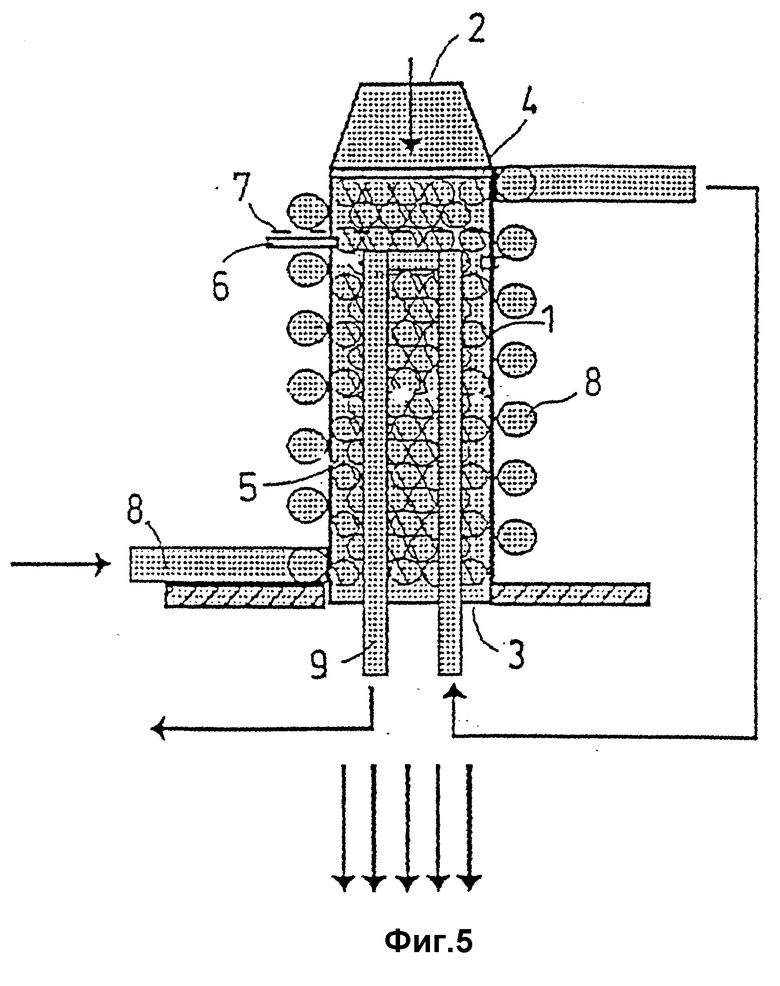

на фиг. 5 - разрез горелки, выполненной в виде водонагревателя или парогенератора, в соответствии с вариантом исполнения, показанным на фиг. 2, где выпускное отверстие направлено вниз; и

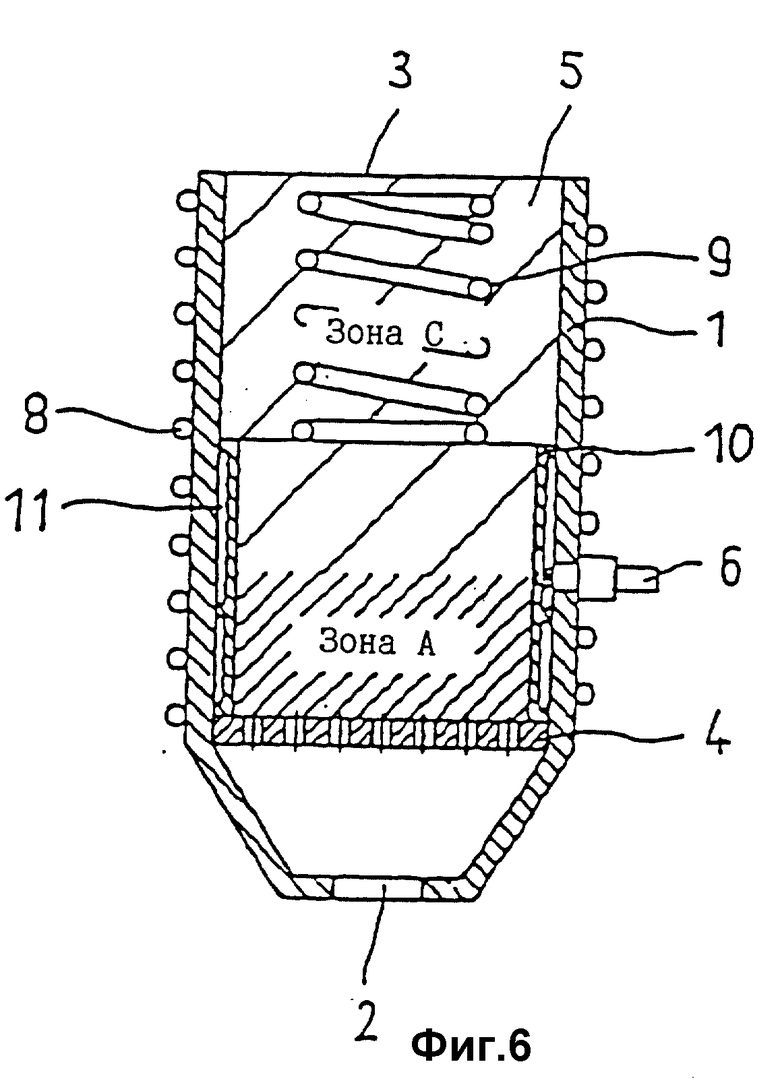

на фиг. 6 - разрез горелки, снабженной вкладышем.

Распространение пламени в пористом материале уже исследовалось и было описано многими учеными, в частности V.S.Babkin, A.A. Korzhavin и V.A.Bunev в "Propagation of Premixed Gaseous Explosion Flames in Porous Media, Combustion and Flame", т.87, 1991, стр.182-190. Этими авторами описан следующий механизм распространения пламени.

В пористом материале в потоке горючего вещества образуются завихрения. Позитивная обратная связь между ускорением пламени и образованием завихрений гасится посредством локального подавления химических реакций на основе интенсивного теплообмена в турбулентной зоне пламени. Если время, характеризующее термическое уравновешивание, становится меньше, чем химическая конверсия, то возникновение пламени предотвращается. Так как, кроме того, в турбулентном течении возникают самые различные скорости, то подавляются части пламени с максимальными скоростями, в результате чего возникает устойчивое распространение пламени.

Эксперименты авторов привели к определению критического коэффициента Пекле, равного 65±25 для распространения пламени в пористом материале, причем дисперсия значения имела место в основном за счет чрезвычайно разных составов газа. Но у смесей природного газа и воздуха следует ожидать, в основном, коэффициент Пекле, равный 65.

Коэффициент Пекле можно рассчитать с помощью следующего уравнения:

Pe= (SLdmcpρ)/λ

где

SL - ламинарная скорость распространения пламени;

dm - эквивалентный диаметр для средней полости пористого материала;

cp - удельная теплота газовой смеси;

ρ - плотность газовой смеси;

λ - коэффициент теплопроводности газовой смеси.

Из уравнения видно, что условия распространения пламени зависят в основном от параметров газа, а свойства пористого материала учитываются в уравнении только через dm. Коэффициент Пекле в основном не зависит от свойств материала, а находится в зависимости только от пористости. Таким образом, в горелках по изобретению в качестве пористого материала могут использоваться самые различные материалы и соответственно геометрические формы.

В остальном все входящие в уравнение величины могут замеряться, так что на основании приведенного уравнения имеется теория, которую можно применить к самым различным газовым смесям.

На фиг. 1 схематично показана горелка с корпусом 1, который имеет впускное отверстие 2 для газовоздушной смеси и выпускное отверстие 3 для отработавших газов. На расстоянии от впускного отверстия 2 предусмотрена ловушка 4 для пламени, которая разделяет внутреннее пространство корпуса 1. Часть внутреннего пространства корпуса 1, расположенная между ловушкой 4 для пламени и выпускным отверстием, заполнена пористым материалом 5. Далее предусмотрено запальное устройство 6 для зажигания газовой смеси.

Газовоздушная смесь поступает через впускное отверстие 2, а отработавшие газы покидают горелку через выпускное отверстие 3. Пористый материал 5 имеет в разных местах различную пористость, а именно, в соответствии с различно заштрихованными зонами A, B и C. В зоне A поры настолько малы, что получаемый в результате этого коэффициент Пекле меньше, чем критический коэффициент Пекле (65 для смесей из природного газа и воздуха). Критический коэффициент Пекле является граничным значением, выше которого может возникнуть пламя, а ниже которого пламя подавляется. В зоне C коэффициент Пекле значительно больше, чем критическое значение коэффициента Пекле, так что там может распространиться пламя. Зона B представляет собой переходную зону, внутри которой пористость достигает критического значения коэффициента Пекле.

Если судить по представленным результатам в отношении распространения пламени в пористом материале, то можно видеть, что пламя может возникать только в зоне B, а именно, в местах, в которых пористость достигает критического значения коэффициента Пекле. При этом пористый материал охлаждает пламя, так что образуется лишь небольшое количество NOx. Внутренние поверхности пустот пористого материала, в частности, пористого материала зоны B, могут быть покрыты катализатором, в результате чего достигается дальнейшее уменьшение доли NOx и CO в отработавших газах.

На основе представленных выше физических закономерностей распространения пламени в пористом материале пламя в зоне B будет стабилизироваться, а именно, в местах, где газовоздушная смесь точно достигнет критического значения коэффициента Пекле. Однако это означает также, что при сильных изменениях физических параметров внутри зоны B языки пламени могут смещаться, так что в принципе локальной устойчивости пламени не будет. С другой стороны, переходный слой, создаваемый зоной B, имеет преимущество, состоящее в том, что фронт пламени стабилизируется, если пустоты имеют минимальный размер, в результате чего обеспечивается наилучшая передача тепла от пламени к пористому материалу.

Если же значение придается локальному стабильному пламени, то горелку можно использовать в соответствии с примером исполнения, представленном на фиг. 2. В этом примере в отличие от описанного на фиг. 1 зона B опущена, так что имеются только две зоны A и C. В этом случае на основе представленных выше закономерностей пламя стабилизируется в граничном слое между зоной A и зоной C. Пламя устанавливается, таким образом, граничной поверхностью и является поэтому устойчивым для данной зоны. На основе дисперсии, равной ±25 от указанного коэффициента Пекле, равного 65, в зоне A следует предпочтительно предусмотреть пористость, коэффициент Пекле для которой составляет менее 40, а в зоне C - пористость, которая соответствует коэффициенту Пекле, составляющему более 90. Тогда граничный слой для большого диапазона газовоздушных смесей определяет место распространения пламени, в результате чего обеспечивается стабильность для большого диапазона параметров газа.

Для пористого материала могут быть использованы различные материалы, например, керамические материалы. Возможно также использование жаростойких пенопластов. В качестве пористого материала может использоваться также насыпной материал. В случае использования насыпного материала с круглыми зернами параметр dm для пористости, входящий в уравнение для коэффициента Пекле, можно рассчитывать на основании геометрических преобразований как dm= δ/2,77, где δ - это диаметр шарообразных зерен насыпного материала.

В соответствии с указанным выше уравнением для смеси природного газа и воздуха были рассчитаны коэффициенты Пекле в зависимости от диаметра δ, которые представлены на фиг. 3. Для расчета была взята стехиометрическая ламинарная скорость пламени SL, равная 0,4 мм в сек. Коэффициент Пекле, равный 65, достигается при радиусе шарика, равном 9 мм, в то время как названные коэффициенты Пекле, составляющие 40 и соответственно 90, имеют место при 6 мм и соответственно при 12,5 мм.

В опытной конструкции согласно фиг. 2 были использованы зерна с диаметрами 5 мм в зоне A и 11 мм в зоне C. При этом применялись различные опытные материалы, например, шарики из полированной стали, а также керамические зерна различного состава и размеров, как стеатит, стемалокс или Al2O3. Оказалось, что преимущества согласно изобретению имеют место для всех материалов.

Температурная характеристика в направлении потока газовоздушной смеси в подобной опытной горелке представлена на фиг. 4 для различных мощностей, причем кожух охлаждался снаружи. Оказалось, что даже при высоких мощностях, равных 9 кВт, максимальная температура составляла менее 1500oC. Поэтому применение могут найти все материалы, которые обладают термостойкостью при температурах до 1500oC.

На фиг. 4 проведена первая вертикальная линия, которая изображает граничную поверхность между зоной A и зоной C. Четко видно, что максимальная температура возникает на граничной поверхности или на относительно близко за граничной поверхностью в зоне C.

Далее на фиг. 4 видно, что температуры сильно снижаются по направлению к выпускному отверстию (вторая вертикальная линия). Таким образом, с помощью горелки согласно изобретению температура отработавших газов может опуститься ниже точки росы, в результате чего имеют место преимущества парового котла, работающего на теплоте сгорания. Но в любом случае необходимо отводить возникающий при этом конденсат. Обнаружилось, что горелка работает стабильно независимо от своего положения по отношению к полю притяжения, так что ее можно эксплуатировать в горизонтальном положении или в положении, когда выпускное отверстие 3 направлено вниз. При этом последнем положении конденсат может вытекать из горелки.

Низкая температура газа в зоне выпускного отверстия показывает также, что теплота сгоревшей газовоздушной смеси почти полностью впитывается пористым материалом, в результате чего имеется возможность создания теплообменника, обладающего большой эффективностью. Горелка, представленная в примере исполнения, изображенном на фиг. 2, дает возможность сконструировать водонагреватель, имеющий мощность 5 кВт, температуру отработавших газов 60oC и КПД = 95%. Конструктивные размеры горелки могут оставаться при этом очень небольшими, так длина горелки составляла только 15 см, а диаметр - 8 см. Малые размеры сводятся, прежде всего, к высокой мощностной плотности, которая может быть достигнута с помощью пористого материала.

На фиг. 4 показано также, что максимальные температуры возникают сразу же за граничной поверхностью между зоной A и зоной C. Отсюда следует, что для получения горячего пара теплопередача от пламени к нагреваемой воде должна происходить вблизи этой граничной поверхности. Охлаждающее устройство, проводящее воду, предусмотренную для генерации пара, должно поэтому проходить в зоне пористого материала, которая расположена приблизительно на расстоянии 3 см от граничной поверхности.

Независимо от этого, однако, целесообразно размещать охлаждающее устройство не слишком близко к пламени, так как пламя для сохранения своей устойчивости не должно самоохлаждаться. Поэтому охлаждающее устройство должно проходить преимущественно вблизи граничного слоя, но не в зоне пламени. Если при конструктивном выполнении охлаждающего устройства возникнут проблемы с материалами, связанные с высокими температурами, то следует предпочесть более значительные расстояния.

На фиг. 5 представлена схематичная конструкция горелки, предназначенной для нагрева воды и соответственно для получения пара. Она также включает в себя корпус 1, впускное отверстие 2, выпускное отверстие 3, ловушку 4 для пламени, запальное устройство 6 и пористый материал 5. Горелка расположена своим выпускным отверстием 3 вниз, так что конденсат может легко вытекать. Пористый материал 5 обозначен лишь схематично с помощью шариков одинакового размера. Это не отвечает реальным условиям, так как пористость пористого материала меняется вдоль направления потока газовоздушной смеси, причем шарики, расположенные во впускной области, имеют меньший диаметр, чем шарики, расположенные в выпускной области.

Граничная поверхность между описанными зонами A и C обозначена пунктирной линией 7. Как уже указывалось выше, на этой граничной поверхности 7 возникает пламя и переносит свое тепло на пористый материал в основном в диапазоне нескольких сантиметров внутри зоны C.

Дополнительно предусмотрено охлаждающее устройство 8, окружающее корпус 1 или даже образующее его, которое может быть выполнено в виде охлаждающего змеевика, размещенного вокруг корпуса 1, и которое предотвращает отвод тепла наружу. Через охлаждающий змеевик протекает вода и в нем предусмотрено реле контроля наличия воды, которое прерывает подачу газовоздушной смеси во впускное отверстие 2 при прекращении подачи хладагента, так что корпус 1 постоянно охлаждается, когда горелка работает. Таким образом, обеспечивается состояние, когда наружная стенка не может слишком сильно нагреваться, в результате чего предотвращается возможность прогорания корпуса, а также возможность возникновения пожара. Теплота, отводимая от стенки корпуса через охлаждающий змеевик, может использоваться в дальнейшем, таким образом повышается эффективность получения горячей воды или пара.

Далее на фиг. 5 показано расположение внутреннего охлаждающего устройства 9, которое расположено от выпускного отверстия 3 почти до граничной поверхности 7 в пористом материале зоны C.

Внутреннее охлаждающее устройство 9 обозначено лишь схематично, на практике оно может иметь, например, форму спирали, за счет чего обеспечивается наилучшая теплопередача от пористого материала 5. Имеется возможность также использовать более сложные формы исполнения охлаждающего устройства 9. Так, например, оно само может образовывать пористый материал или же способствовать пористости, в результате чего становится возможным еще лучшая передача тепла.

Наружное охлаждающее устройство 8 последовательно соединено с внутренним охлаждающим устройством 9, в результате чего нагретая в корпусе 1 вода подается во внутреннее охлаждающее устройство 9 и используется также для нагрева воды или для получения пара.

Для того, чтобы избежать слишком сильного воздействия на пламя в топочной камере со стороны наружного охлаждающего устройства 8 в зоне пламени топочной камеры, как это представлено на фиг. 6, предусмотрен вкладыш 10, состоящий из соответствующего материала, в котором размещен пористый материал 5 и который экранирует внутреннюю стенку корпуса 1 от прямого воздействия тепла. Вкладыш 10 может быть выполнен также таким образом, что он будет размещен на расстоянии от внутренней стенки корпуса 1, образуя с внутренней стенкой зазор 11, который свободен от горючей газовоздушной смеси.

При таком исполнении топочной камеры в зоне пламени будет далее подавляться выброс CO, возникающего вследствие неполного сгорания или нестабильного горения.

Ловушка 4 для пламени должна предотвращать обратный удар пламени. В принципе в горелке по изобретению нет необходимости в данном устройстве, так как пламя вследствие низкого коэффициента Пекле в зоне A не может пробиться к выпускному отверстию 2. Это устройство предусмотрено лишь для повышения надежности. Ловушка для пламени в примере исполнения по фиг. 5 состоит из стального листа, имеющего толщину 4 мм, в котором выполнено множество отверстий диаметром 1 мм, причем плотность отверстий меньше 20/см2.

Запальное устройство 6 находится вблизи граничной поверхности 7 для обеспечения наиболее эффективного зажигания. В примере исполнения пламя горит, самостабилизируясь на граничной поверхности 7.

Были проведены испытания с зажиганием от выпускного отверстия 3. Однако этот вид зажигания имеет недостаток, поскольку скорость фронта свободного пламени относительно мала по сравнению со скоростью пламени в пористом материале. Обратный удар пламени от выпускного отверстия 3 к граничной поверхности 7 был возможен лишь тогда, когда средняя скорость газовоздушной смеси в зоне выпускного отверстия 3 была небольшой. Зажигание от выпускного отверстия 3 потребовало бы, таким образом, дополнительного регулирования, при котором скорость потока газовоздушной смеси сначала должна была бы дросселироваться, а затем после воспламенения на граничной поверхности 7 была бы вновь увеличена. Отсюда вытекает преимущество осуществления зажигания вблизи граничной поверхности 7, которое не требует сложных решений в отношении регулировки газовоздушной смеси.

Описанные выше примеры исполнения показывают простоту конструкции горелки согласно изобретению при небольшой температуре, хорошей теплопередаче, а также при устойчивом пламени. При неполном сгорании имеется возможность эксплуатировать горелки согласно изобретению сверхстехиометрически либо улучшить процесс сгорания, предусмотрев в пористом материале материал-катализатор, при этом в отработавших газах будет дополнительно снижена доля вредных веществ.

Изобретение предназначено для сжигания газовоздушной смеси с использованием отработавшего газа в качестве источника тепла. Горелка содержит корпус (1), включающий топочную камеру с впускным отверстием (2) для подачи газовоздушной смеси в качестве топлива и выпускным отверстием (3) для отработанных газов, причем топочная камера заполнена пористым материалом (5), пористость которого изменяется вдоль топочной камеры таким образом, что величина пор в направлении течения потока газовоздушной смеси увеличивается таким образом, что на граничной поверхности или в определенной зоне (В) пористого материала (5) для величины пор и тем самым для распространения пламени образуется критический коэффициент Пекле, при котором может возникнуть пламя, ниже которого пламя подавляется. Изобретение позволяет обеспечить стабильность горения в условиях низкой температуры с низким выбросом вредных веществ. 1 с. и 23 з.п. ф-лы, 6 ил.

| Разделяющийся грузозахватный механизм восходящего типа движения | 2015 |

|

RU2628511C2 |

| Горелочное устройство нагревательной печи | 1988 |

|

SU1513313A1 |

| Способ сжигания газа в нагревательных печах | 1986 |

|

SU1375660A1 |

| СВИДЕТЕЛЬСТВУЗависимое от авт. свидетельства № — Заявлено 01.VI.1970 (№ 1450300/24-6)с присоединением заявки № — Приоритет —Опубликовано 15.V.1972. Бюллетень № 16 Дата опубликования описания 8.VI.1972М. Кл. F 23d 13/16УДК 662.951.2(088.8) | 0 |

|

SU338746A1 |

Авторы

Даты

1999-01-20—Публикация

1994-07-01—Подача