Изобретение относится к способам автоматического управления процессами разделения жидкостных полидисперсных систем (эмульсий, суспензий) в центробежных аппаратах.

Известен способ управления процессом разделения жидкостных полидисперсных систем в центробежном поле путем изменения подачи реагента-деэмульгатора в аппарат в зависимости от толщины слоя стекающей по стенке аппарата дисперсной фазы (ав. св. СССР N 784929, B 04 C 11/00, 1980).

Недостаток этого способа - недостаточно точное регулирование, приводящее к нерациональному расходу реагента-деэмульгатора.

Наиболее близким к заявляемому объекту является способ управления процессом разделения жидкостных полидисперсных систем в центробежном поле путем изменения расхода реагента-деэмульгатора в аппарат в зависимости от температуры обрабатываемой жидкости и интенсивности центробежных сил (ав. св.СССР N 956034, B 04 C 11/00, 1982).

Недостаток этого способа - недостаточно точное управление процессом из-за недостаточной степени разрушения жидкостных полидисперсных систем при их разделении в центробежном поле.

Изобретение направлено на повышение точности управления процессом разделения жидкостных полидисперсных систем.

Это достигается тем, что в способе управления процессом разделения жидкостных полидисперсных систем в центробежном поле, включающем изменение расхода реагента-деэмульгатора в зависимости от интенсивности поля центробежных сил, исходную жидкостную полидисперсную систему перед разделением в центробежном поле подвергают кавитационной обработке, измеряют расход исходной системы и отводимого целевого продукта, при этом изменяют расход исходной системы в зависимости от ее компонентного состава по ее вязкости, температуре и давлению системы в кавитационной каверне, длине каверны, образуемой за кавитатором, изменяют расход отводимого целевого продукта в зависимости от его качественного состава, интенсивности поля центробежных сил и толщины слоя стекающей по стенке аппарата дисперсной фазы, а расход реагента-деэмульгатора изменяют дополнительно по качественному составу отводимого целевого продукта и по толщине слоя стекающей по стенке аппарата дисперсной фазы.

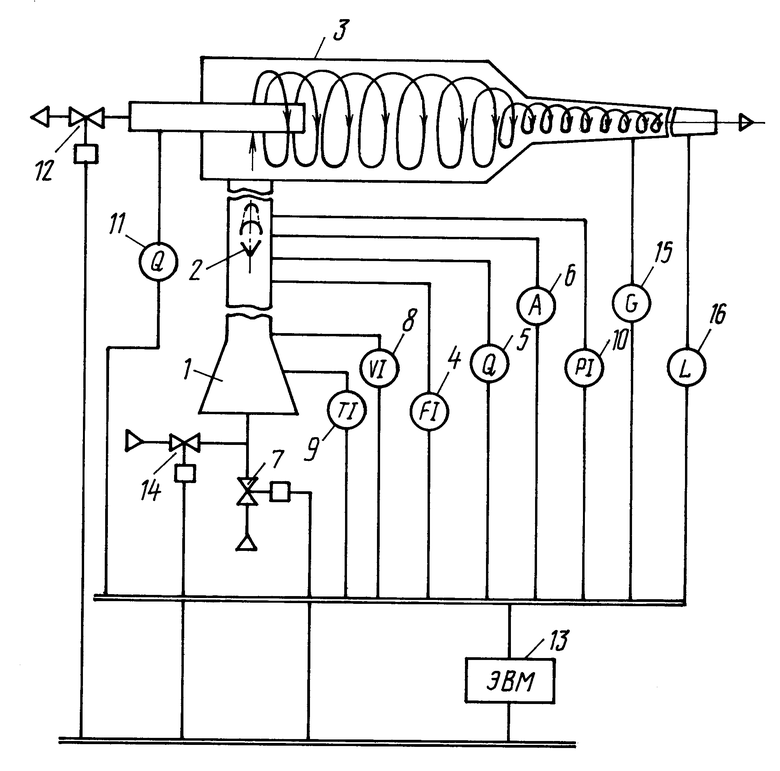

На чертеже приведена схема предлагаемого способа управления.

Схема содержит аппарат для разделения жидкостных полидисперсных систем, включающий проточную часть 1, в которой расположены кавитаторы 2, циклонную часть 3, расходомер 4, измеряющий расход поступающей в аппарат исходной жидкостной системы, концентратомер 5 для измерения ее компонентов, датчик 6 для измерения длины каверны, клапан 7, установленный на потоке исходной системы, датчик 8 вязкости и датчик 9 для измерения температуры исходной системы, датчик 10 давления в каверне, датчик 11, определяющий качественный состав отводимого целевого продукта, клапан 12 на этом же потоке, управляющее устройство 13, клапан 14, установленный на потоке реагента-деэмульгатора, датчик 15 для измерения интенсивности поля центробежных сил, датчик 16 для измерения толщины слоя дисперсной фазы, стекающей по стенке аппарата.

Способ осуществляют следующим образом.

Поток исходной жидкостной полидисперсной системы подают в проточную часть 1 аппарата, где она проходит через кавитаторы 2, подвергаясь кавитационной обработке. За кавитатором образуется каверна, заполненная пузырьками, при смыкании которых создаются зоны схлопывающихся гидропузырьков, генерирующих интенсивное быстро меняющееся поле давлений и высокоскоростные кумулятивные гидроструи. Эти поля давлений и микроструй оказывают перемешивающее, размалывающее, активизирующее воздействие на жидкостную полидисперсную систему. Однако при изменении состава компонентов исходной системы нарушается стабильность эффекта кавитации и разделения.

Сигналы от расходомера 4, концентратомеров 5 и 11, датчика 6 длины каверны, датчиков 8 вязкости и 9 температуры поступают в управляющее устройство 13. Последнее вычисляет значение расхода исходной системы для обеспечения оптимального гидродинамического режима, которое поддерживают с помощью клапана 7. При слабой кавитации или недостаточных размерах каверны датчик 6 выдает управляющему устройству 13 сигнал по коррекции расхода исходной системы с целью обеспечения заданной относительной длины каверны, которую определяют как отношение каверны, измеряемой датчиком 6, к поперечному размеру кавитатора.

Оптимальное значение расхода исходной системы зависит от ее вязкости в проточной части, температуры и давления в каверне, ее компонентного состава. Повышение вязкости приводит к неудовлетворительному смешению, а при низкой вязкости и высокой температуре наблюдается чрезмерный рост длины каверны, что приводит к перерасходу энергии и эрозии стенок аппарата.

После кавитационной обработки жидкостная полидисперсная система поступает в циклонную часть 3 аппарата, где происходит ее разделение на составляющие компоненты.

Расход отводимого целевого продукта на выходе из аппарата и расход подаваемого в него реагента-деэмульгатора регулируют в зависимости от качественного состава отводимого целевого продукта, интенсивности поля центробежных сил и толщины слоя стекающей по стенке дисперсной фазы. Оптимальные значения этих расходов вычисляет управляющее устройство 13 на основании данных, поступающих от датчиков 11, 15, 16, и устанавливаются подачей управляющих сигналов на клапаны 12 и 14 соответственно.

Использование предлагаемого изобретения позволит по сравнению с прототипом повысить точность управления процессом разделения жидкостных полидисперсных систем, например нефтяных эмульсий, за счет создания условий для повышения степени разрушения указанных систем и более стабильного их разделения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ПОДГОТОВКИ СЫРЬЯ КОКСОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2001 |

|

RU2196165C1 |

| ОТВЕРЖДАЮЩАЯСЯ БИТУМНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1996 |

|

RU2115677C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОКАЛЕННОГО НЕФТЯНОГО КОКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2022995C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ ВЕЩЕСТВ, НЕ РАСТВОРИМЫХ В ТОЛУОЛЕ, НЕФТЕПРОДУКТАХ, ПЕКАХ | 1994 |

|

RU2075749C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАКУУМНЫХ ДИСТИЛЛЯТОВ | 1996 |

|

RU2136719C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВЫХ КОНДЕНСАТОВ | 1996 |

|

RU2145337C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОКТАНОВОГО ЧИСЛА КОМПОНЕНТОВ МОТОРНОГО ТОПЛИВА | 1993 |

|

RU2085919C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2079537C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2067605C1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОГО АНАЛИЗА СТАБИЛЬНОСТИ ВОДЫ ДЛЯ СИСТЕМ ОБОРОТНОГО И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1999 |

|

RU2167423C1 |

Изобретение предназначено для автоматического управления процессами разделения жидкостных полидисперсных систем (эмульсий, суспензий) в центробежных аппаратах. Способ включает изменение расхода реагента-деэмульгатора в зависимости от интенсивности поля центробежных сил. Исходную жидкостную полидисперсную систему перед разделением в центробежном поле подвергают кавитационной обработке, измеряют расход исходной системы и отводимого целевого продукта, при этом изменяют расход исходной системы в зависимости от ее компонентного состава с коррекцией по ее вязкости, температуре и давлению системы в кавитационной каверне, длине каверны, образуемой за кавитатором, изменяют расход отводимого целевого продукта в зависимости от его качественного состава, интенсивности поля центробежных сил и толщины слоя стекающей по стенке аппарата дисперсной фазы, а расход реагента-деэмульгатора изменяют дополнительно по качественному составу отводимого целевого продукта и по толщине слоя стекающей по стенке аппарата дисперсной фазы. Способ обеспечивает высокую точность управления. 1 ил.

Способ управления процессом разделения жидкостных полидисперсных систем в поле центробежных сил, включающий изменение расхода реагента-деэмульгатора в зависимости от интенсивности поля центробежных сил, отличающийся тем, что исходную жидкостную полидисперсную систему перед разделением в центробежном поле подвергают кавитационной обработке, измеряют расход исходной системы и отводимого целевого продукта, при этом изменяют расход исходной системы в зависимости от ее компонентного состава с коррекцией по ее вязкости, температуре и давлению системы в кавитационной каверне, длине каверны, образуемой за кавитатором, изменяют расход отводимого целевого продукта в зависимости от его качественного состава, интенсивности поля центробежных сил и толщины слоя стекающей по стенке аппарата дисперсной фазы, а расход реагента-деэмульгатора изменяют дополнительно по качественному составу отводимого целевого продукта и по толщине слоя стекающей по стенке аппарата дисперсной фазы.

| Способ управления процессом разделения полидисперсных гетерогенных систем в циклонных аппаратах | 1980 |

|

SU956034A1 |

| Способ управления процессом разделения полидисперсных гетерогенных систем в циклонном сепараторе | 1979 |

|

SU784929A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Эпоксидное связующее | 1974 |

|

SU522215A1 |

Авторы

Даты

1999-01-27—Публикация

1997-09-17—Подача