Изобретение относится к области обработки металлов давлением и касается, в частности, конструкции электродных систем установок для запрессовки труб в трубных решетках теплообменных аппаратов электровзрывным методом.

Известные электродные системы к установке для электроимпульсной развальцовки труб в трубных решетках теплообменных аппаратов содержат подключенные к генератору импульсных токов два электрода разной полярности, систему их осевого перемещения и защитный экран.

Однако известные электродные системы непригодны ввиду сравнительно большой индуктивности (5 15 мкГн). Кроме того, отрицательное влияние оказывает изменение индуктивности в месте подключения к патронам (2 5 мкГн), что влияет на стабильность результатов запрессовки труб.

Целью настоящего изобретения является уменьшение индуктивности и обеспечение возможности регулировки расстояния между рабочими наконечниками электродов.

Поставленная цель достигается тем, что известная электродная система для электровзрывной запрессовки труб, содержащая соединенные с источником питания токоподводом два подвижных по оси, параллельных электрода с рабочими наконечниками на одном конце и защитный экран, снабжена токопроводящей трубчатой подвижной по оси штангой с фланцем, выполняющим роль экрана, на котором закреплен свободный конец одного электрода, а внутри трубчатой штанги размещен токоподвод переходящий в другой электрод, при этой по меньшей мере один из электродов снабжен фиксированно поворачивающимся относительно оси электрода элементом, на котором несоосно закреплен рабочий наконечник.

Такое выполнение электродной системы обеспечивает минимальную индуктивность разрядной цепи, элементом которой является электродная система, и, следовательно, минимальные потери и обеспечивает удобную регулировку расстояния между рабочими наконечниками электродов без существенного изменения индуктивности, поскольку меняется конфигурация лишь конечной части системы.

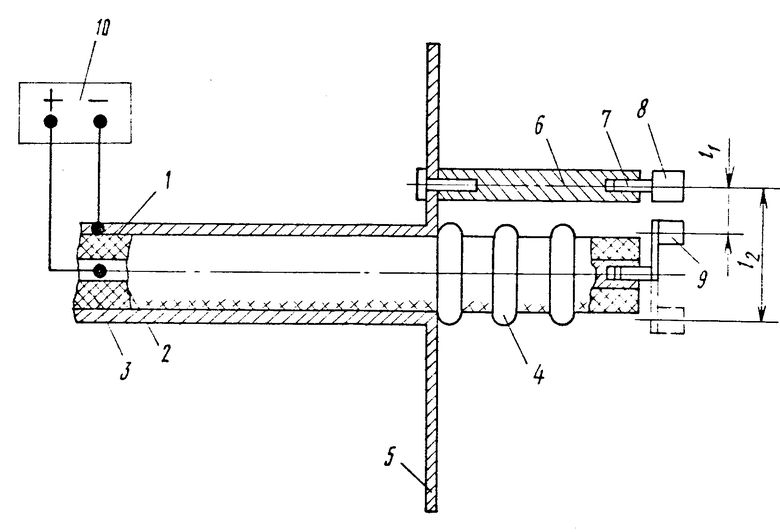

На чертеже изображена предложенная электродная система для запрессовки труб злектровзрывным методом.

Токопроводящая трубчатая штанга 1 охватывает токоподвод, состоящий из центрального токопроводящего стержня 2, окруженного изоляцией 3. Токоподвод переходит в центральный электрод 4. На фланце 5, играющем одновременно роль защитного экрана, закреплен второй электрод 6. К электродам 4 и 6 при помощи переходного фиксированно поворачивающегося элемента 7, использующего конус Морзе, прикреплены сменные рабочие наконечники 8 и 9, причем наконечник 9 закреплен несоосно с возможностью изменения расстояния между рабочими наконечниками 8 и 9 от минимального l1 до максимального l2. Электродная система подключена к генератору импульсных токов 10.

Работает электродная система следующим образом. При подаче импульса тока на центральный стержень 2 и трубчатую штангу 1 от генератора импульсов тока 10 происходит одновременный взрыв двух патронов (не показаны), контактирующих с рабочими наконечниками 8 и 9, и соответственно запрессовка двух труб теплообменника (не показан). При необходимости изменения расстояния между рабочими наконечниками 8 и 9, закрепленный несоосно наконечник выбивается и поворачивается, при этом устанавливается нужный размер в пределах между l1 и l2. Последующая фиксация переходного соединения 7 при помощи конуса Морзе обеспечивает минимальное переходное сопротивление и отсутствие проворачивания в процессе работы.

Предложенная электродная система обеспечит минимальную индуктивность разрядной цепи, а значит, и минимальные потери. Также обеспечит удобную регулировку расстояния между рабочими наконечниками электродов без существенного изменения индуктивности.

Возможность изменения расстояния между рабочими наконечниками электродов при практически неизменяемой общей индуктивности системы сводит к минимуму нестабильность результатов закрепления труб. Малая индуктивность коаксиальной конструкции предложенной электродной системы обеспечивает максимальный коэффициент полезного действия.

Намечается применение данной электродной системы в серийных установках для запрессовки труб в трубных решетках теплообменных аппаратов, каждый из которых насчитывают десятки тысяч концов труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кондуктор для высокочастотной сварки | 1980 |

|

SU946855A1 |

| ЭЛЕКТРОВЗРЫВНОЙ ПАТРОН ДЛЯ ЗАПРЕССОВКИ ТРУБ | 1981 |

|

SU1007264A1 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2017 |

|

RU2663789C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| СВАРОЧНЫЙ АППАРАТ И СПОСОБ СВАРКИ | 2010 |

|

RU2547985C2 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки одновинтового насоса | 2022 |

|

RU2798263C1 |

| Устройство для дистанционной сварки изделий - тел вращения | 1990 |

|

SU1804984A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ ЗАПРЕССОВКИ ТРУБ | 2000 |

|

RU2186648C2 |

| Электродный блок для электрохимической обработки винтового зубчатого профиля в отверстии трубчатой заготовки | 2019 |

|

RU2709881C1 |

Электродная система для электровзрывной запрессовки труб, содержащая соединенные с источником питания токоподводом два подвижных по оси параллельных электрода с рабочими наконечниками на одном конце и защитный экран, отличающаяся тем, что, с целью уменьшения индуктивности и обеспечения возможности регулировки расстояния между рабочими наконечниками электродов, она снабжена токопроводящей трубчатой подвижной по оси штангой с фланцем, выполняющим роль экрана, на котором закреплен свободный конец одного электрода, а внутри трубчатой штанги размещен токоподвод, переходящий в другой электрод, при этом по меньшей мере один из электродов снабжен фиксировано поворачивающимся относительно оси электрода элементом, на котором несоосно закреплен рабочий наконечник.

Электродная система для электровзрывной запрессовки труб, содержащая соединенные с источником питания токоподводом два подвижных по оси параллельных электрода с рабочими наконечниками на одном конце и защитный экран, отличающаяся тем, что, с целью уменьшения индуктивности и обеспечения возможности регулировки расстояния между рабочими наконечниками электродов, она снабжена токопроводящей трубчатой подвижной по оси штангой с фланцем, выполняющим роль экрана, на котором закреплен свободный конец одного электрода, а внутри трубчатой штанги размещен токоподвод, переходящий в другой электрод, при этом по меньшей мере один из электродов снабжен фиксированно поворачивающимся относительно оси электрода элементом, на котором несоосно закреплен рабочий наконечник.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЛОЯ ДОРОЖНОЙ ОДЕЖДЫ НЕЖЕСТКОГО ТИПА НА АВТОМОБИЛЬНЫХ ДОРОГАХ | 2013 |

|

RU2537444C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1996-06-27—Публикация

1979-01-04—Подача