Изобретение относится к области машиностроения, а именно к устройствам преобразования вращательного движения в периодический поворот с точными остановками разных рабочих органов, совершающих периодическое вращательное, качательное и поступательное движения, и может найти применение в машинах-автоматах и манипуляторах различных технологических линий для точного относительного позиционирования с заданным фазовым сдвигом между остановками разных рабочих органов или с точной синхронизацией их остановок в едином технологическом цикле.

Известен кривошипный рычажно-зубчатый механизм с остановками, содержащий восьмизвенную замкнутую кинематическую цепь с установленными на неподвижном основании (стойке) и кинематически связанными через шатун ведущим и ведомым кривошипами, сблокированными с понижающей зубчатой передачей и планетарной передачей, на сателлите которой установлен кривошипный палец с ползуном рабочего органа [1].

Недостатками данного механизма являются приближенный характер "остановок" (во время которых в действительности ведомый вал поворачивается в другую сторону с виброударной перекладкой зазоров в кинематических парах), их малая продолжительность (согласно [1] длительность остановок составляет 27° по углу поворота ведущего вала), а также сложность конструкции и трудоемкость изготовления механизма.

Известен также кривошипный рычажно-зубчатый механизм, содержащий зубчатую передачу и восьмизвенный рычажный механизм с установленными на стойке и связанными через шатун ведущим и ведомым кривошипами, где ведомый кривошип дополнительно связан со стойкой через упругое звено с подвижным рычагом, а шатун дополнительно шарнирно связан со штоком поршня качающегося относительно стойки цилиндра двухстороннего действия [2].

Недостатками данного механизма являются:

1. Ограниченный диапазон режимов работы, в котором отсутствует режим периодического поворота ведомого вала с остановками, так как:

а) растянутое относительно стойки упругое звено создает постоянно приложенный к ведомому кривошипу дополнительный знакопеременный вращающий момент, который и вызывает непрерывное безостановочное вращение ведомого вала;

б) при нерастянутом относительно стойки упругом звене в крайних (предельных) положениях механизма возникает неопределенность движения ведомого вала.

2. Происходит перегрузка приводного двигателя из-за необходимости преодолевать дополнительный знакопеременный динамический момент сопротивления, создаваемый на ведомом кривошипе растянутым упругим звеном, линия действия силы растяжения которого проходит по разные стороны от оси вращения ведомого кривошипа.

3. Сложность конструкции рычажного механизма с качающимся двухсторонним цилиндром и шарнирно связанным с шатуном поршнем.

4. Дополнительные инерционные нагрузки из-за кариолисова ускорения, возникающего, как известно, при поступательном движении поршня по качающемуся цилиндру (качающаяся кулиса) [5].

Известен также кривошипный шарнирно-рычажный механизм Чебышева с остановками, содержащий шестизвенную замкнутую кинематическую цепь, включающую стойку с установленными на ней и кинематически связанными через шатун ведущим кривошипом и ведомым коромыслом, причем шатун выполнен в виде двуплечего рычага, шарнирно связанного через дополнительный шатун с дополнительным коромыслом; оба плеча рычага выполнены одинаковой длины, равной длине ведомого коромысла, что обеспечивает перемещение одной из точек шатуна по шатунной кривой переменного радиуса кривизны, которая в узких пределах принимается за приближенную окружность [3].

Недостатками данного механизма Чебышева являются приближенный характер остановок и низкая точность позиционирования, а также ограниченные кинематические возможности воспроизведения точных остановок разных рабочих органов с заданным точным относительным фазовым сдвигом между ними.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является кривошипный механизм с точными остановками, содержащий стойку с установленными на ней ведущим кривошипом и ведомым звеном, кинематически связанными между собой посредством промежуточного звена и образующими со стойкой четырехзвенную замкнутую кинематическую цепь; в которой промежуточное звено выполнено в виде шатуна, смежно расположенные звенья кинематической цепи выполнены попарно одинаковой длины, в том числе длина шатуна равна длине ведущего кривошипа, а длина ведомого звена равна длине стойки, причем длина каждого звена одной пары одинаковых смежных звеньев больше длины каждого звена другой пары одинаковых смежных звеньев, а между смежными звеньями одинаковой большей длины установлен упругий элемент, создающий при их сближении знакопостоянный момент относительно соединяющего их шарнира. При этом длина ведущего кривошипа выполнена меньше расстояния между осями вращения ведущего кривошипа и ведомого звена, ведомое звено выполнено в виде поворотной кулисы переменной длины, которая через упоры периодически взаимодействует с шатуном и через ограничитель длины кулисы также периодически замыкается на камень со стержнем, а упругий элемент установлен между стойкой и ведомым звеном [4].

Недостатками указанного механизма являются:

1. Большие динамические нагрузки из-за жестких ударов вследствие ударного замыкания во время остановок упоров кулисы и шатуна, а также периодического соударения ограничителя длины кулисы о камень со стержнем - в кинематической цепи "ведущий кривошип - шатун - кулиса - камень", что ограничивает из-за этого угол точного выстоя ведомого звена. Согласно [4, фиг.1] угол поворота ведущего кривошипа A3ОА4, при котором ведомое звено остановлено, составляет всего ≈30°.

2. Дополнительные инерционные нагрузки на узлы кулисы из-за ускорения, возникающего, как известно, при поступательном движении камня относительно (вдоль) вращающейся кулисы [5, с.86, формула (4.34)], [5, с.104, рис.4.15, в].

3. Отсутствует возможность перехода с режима периодического поворота с точными остановками (в пределах ∠A3OA4≤30°) на режим неограниченной по времени полной остановки ведомого вала.

4. Сложность конструкции, так как для остановки ведомого вала необходимы два дополнительных стопорных устройства - одно в виде упоров для периодической блокировки между собой поворотной кулисы с шатуном, а другое - для периодического замыкания ограничителя длины поворотной кулисы на камень с подпружиненным относительно стойки стержнем. Такая сложная конструкция необходима для обязательной перестройки исходной шестизвенной кинематической цепи в четырехзвенную шарнирную цепь и наоборот. В результате такой перестройки строения механизма происходит разрыв кинематической связи между упорами шатуна и кулисы, а также разрыв кинематической связи между ограничителем длины кулисы и камнем (и ее последующее восстановление с ударами).

5. Ограниченная область применения в разных технологических операциях на станках-автоматах, так как в пределах A3OA4 механизм обеспечивает только одну остановку рабочего органа за цикл.

6. Ограниченные кинематические возможности, так как:

а) прерывистое движение с точными остановками реализуется только для одного рабочего органа, тогда как во всех автоматических линиях требуется строго согласованное движение с остановками двух и более рабочих органов (например, перемещение инструмента и обработка заготовки должны происходить во время остановки поворотного стола с заготовками, а перемещение стола с заготовками на другую рабочую позицию должно сочетаться с остановкой инструмента вне заготовки);

б) не обеспечивается сочетание вращения с остановками одного рабочего органа (например, в приводе подачи инструмента) с остановками в колебательном приводе периодического зажима заготовок;

в) отсутствует возможность регулирования фазового сдвига между точными остановками и их синхронизация как для одного рабочего органа, так и между остановками разных рабочих органов, совершающих в единой автоматической линии вращательное движение угловые колебания и возвратно-поступательное движение;

г) невозможность неограниченной по времени полной остановки ведомого вала при работающем двигателе и непрерывно вращающемся ведущем вале (что может потребоваться в автоматической линии, например, для замены затупившегося инструмента без отключения приводного двигателя).

Цель изобретения - обеспечение без разрыва кинематической цепи привода периодического поворота ведомого вала с точными остановками и регулируемым фазовым сдвигом остановок разных рабочих органов, снижение динамических нагрузок на узлы механизма и упрощение его конструкции, расширение кинематических возможностей и области применения в автоматических линиях.

Поставленная цель достигается за счет того, что в кривошипном механизме с точными остановками, содержащем стойку с установленными на ней ведущим кривошипом и ведомым звеном, кинематически связанными между собой посредством промежуточного звена и образующими со стойкой четырехзвенную замкнутую кинематическую цепь, в которой промежуточное звено выполнено в виде шатуна, длина которого равна длине ведущего кривошипа; ведомое звено выполнено в виде ведомого кривошипа, длина которого равна длине стойки; длина ведущего кривошипа больше расстояния между осями вращения ведущего и ведомого кривошипов, а между ведущим кривошипом и шатуном установлен упругий элемент, создающий при их сближении знакопостоянный момент относительно соединяющего эти звенья шарнира. Упругий элемент может быть выполнен в виде пружины сжатия, линия действия которой смещена относительно шарнира, соединяющего ведущий кривошип и шатун; или в виде плоской пружины, изгибаемой относительно соединяющего указанные звенья шарнира. Ведущий и ведомый кривошипы могут быть выполнены в виде рычага, плечи которого образуют со стойкой или с подвижным основанием замкнутую кинематическую цепь, в которой все звенья шарнирно соединены между собой. Подвижное основание может быть установлено с возможностью углового поворота относительно оси вращения ведущего кривошипа или относительно оси поворота ведомого кривошипа и последующей фиксации относительно стойки, а кривошипный механизм может быть снабжен двухпозиционным фиксатором, взаимодействующим в одной из позиций с ведомым звеном в его крайнем положении при совмещении ведомого звена со стойкой или с подвижным основанием.

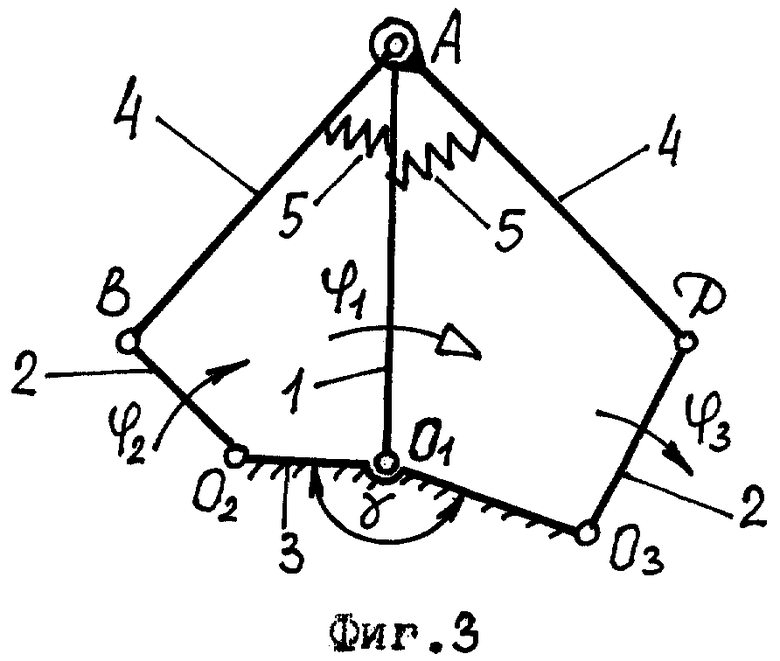

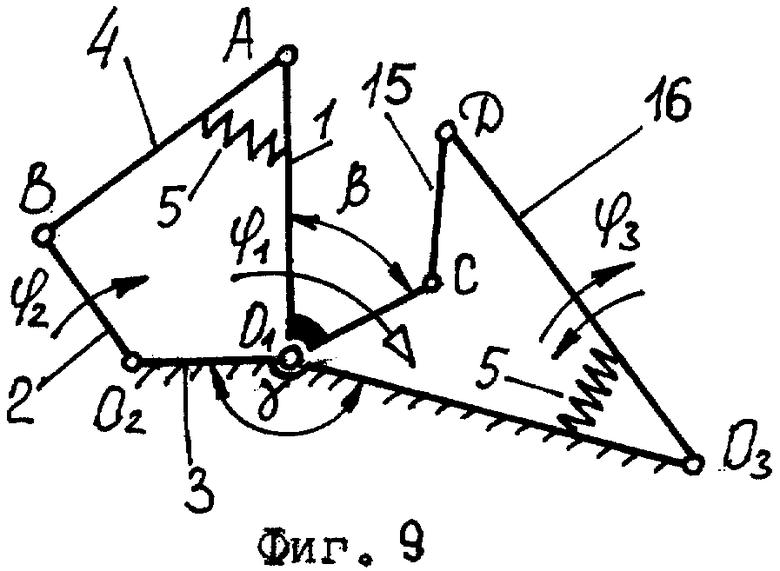

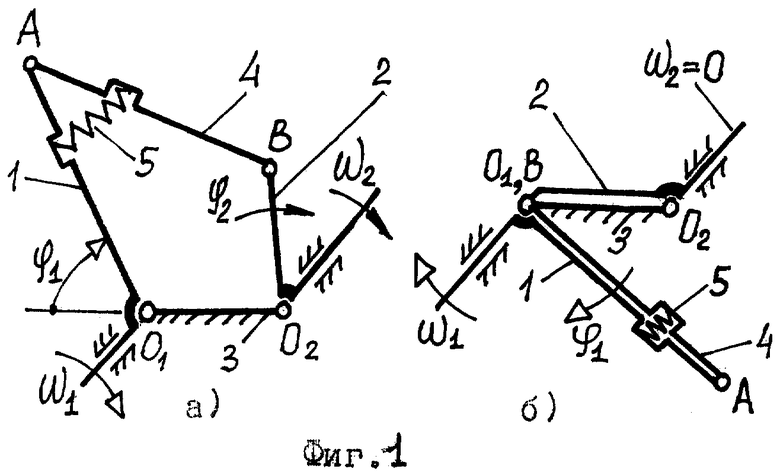

На фиг.1÷фиг.20 представлены варианты выполнения кинематической схемы кривошипного механизма с точными остановками, представляющие механизмы: двухкривошипный (фиг.1 и 2, где на фиг.1,а показана фаза движения, а на фиг.1,б - фаза периодической точной остановки ведомого кривошипа); трехкривошипный с параллельным расположением ведомых валов (фиг.3); двухкривошипно-коромысловый с параллельным расположением ведомых валов (фиг.4); трехкривошипный (фиг.5); двухкривошипно-коромысловый с последовательным расположением ведомых валов (фиг.6); трехкривошипный с двуплечим ведущим кривошипом (фиг.7); трехкривошипный с соосным расположением ведомых валов (фиг.8); двухкривошипно-коромысловый с двуплечим ведущим кривошипом (фиг.9); трехкривошипный с двуплечим ведомым кривошипом (фиг.10), двухкривошипно-коромысловый с двуплечим ведомым кривошипом (фиг.11).

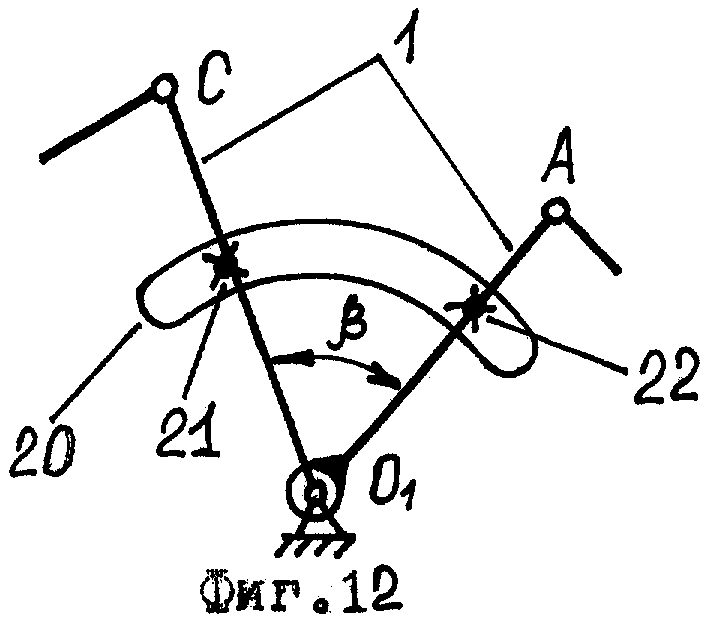

На фиг.12 и 13 показаны варианты выполнения регулируемых по углу β между плечами рычага ведущего двуплечего кривошипа (фиг.12) и ведомого двуплечего кривошипа (фиг.13).

На фиг.14, 15, 16 и 17 представлены кинематические схемы регулируемых кривошипных механизмов с подвижным основанием, устанавливаемым под углом γ к стойке, выполненных в виде: трехкривошипного механизма с двуплечим ведущим (фиг.14) или ведомым (фиг.16) кривошипом, а также в виде двухкривошипно-коромыслового механизма с двуплечим ведущим (фиг.15) или ведомым (фиг.17) кривошипом.

На фиг.18 представлен вариант выполнения двухпозиционного фиксатора для полной остановки ведомого кривошипа в крайнем положении двухкривошипного механизма.

На фиг.19 и 20 представлены варианты выполнения кривошипного механизма с точными остановками ползуна в приводах технологических машин с заданным возвратно-поступательным движением рабочего органа. На фиг.19 представлена схема кривошипного механизма с одной точной продолжительной остановкой ползуна в любой точке его хода. На фиг.20 представлена схема кривошипного механизма с двумя точными остановками ползуна разного выстоя.

На фиг.21-28 представлены кинематические характеристики воспроизведения предлагаемым кривошипным механизмом согласованного прерывистого движения ведомых звеньев с точными остановками (без сдвига или с фазовым сдвигом между собой) различных рабочих органов (вращающихся, колеблющихся или поступательно движущихся).

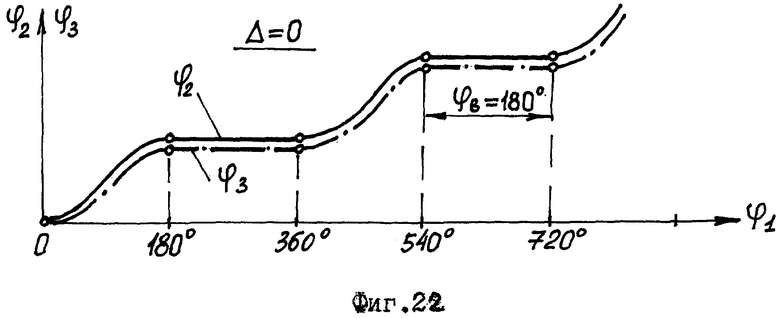

На фиг.1÷фиг.28 даны обозначения: ϕ1, ω1 - угол поворота и угловая скорость непрерывно вращающегося ведущего кривошипа 1; ϕ2 и ϕ3 - углы поворота с точными остановками ведомых валов разных рабочих органов; S - перемещение с точными остановками ползуна поступательно движущегося рабочего органа; ϕв - угол поворота ведущего кривошипа 1, в пределах которого ведомое звено остается неподвижным (границы угла выстоя 0<ϕв<360°), ω2 - угловая скорость вращения ведомого звена механизма (фиг.1).

Кривошипный механизм содержит ведущий кривошип 1 и ведомое звено 2, шарнирно установленные на стойке 3. Ведущий кривошип 1 и ведомое звено 2 кинематически связаны между собой посредством промежуточного звена 4 и образуют со стойкой 3 четырехзвенную замкнутую кинематическую цепь, в которой промежуточное звено выполнено в виде шатуна 4, а смежно расположенные звенья цепи (а именно: звенья 1 и 4, звенья 2 и 3) выполнены попарно одинаковой длины, в том числе длина шатуна 4 равна длине ведущего кривошипа 1 (АВ=O1А), а длина ведомого звена 2 равна длине стойки 3 (ВО2=O1O2), причем длина каждого звена одной пары одинаковых смежных звеньев больше длины каждого звена другой пары одинаковых смежных звеньев (в схемах на фиг.1 и 2 выполняется неравенство АВ=O1A>ВО2=О1О2). Между звеньями одинаковой большей длины (на фиг.1 и 2 - между звеньями 1 и 4) установлен упругий элемент 5, создающий при сближении указанных звеньев знакопостоянный момент относительно соединяющего эти звенья шарнира (шарнир А на фиг.1 и 2).

В представленном на фиг.1 и 2 случае выполнения длины О1А больше расстояния O1O2 между осями вращения ведущего кривошипа 1 и ведомого звена 2 последнее выполнено в виде вращающегося ведомого кривошипа 2, длина BO2 которого равна расстоянию O1O2 между осями вращения ведущего и ведомого кривошипов 1 и 2, а упругий элемент 5 установлен между ведущим кривошипом 1 и шатуном 4.

На фиг.1 представлен вариант выполнения упругого элемента 5 в виде цилиндрической пружины сжатия, линия действия которой смещена относительно шарнира, соединяющего звенья одинаковой большей длины (шарнир А между звеньями 1 и 4 на фиг.1).

На фиг.2 дана схема двухкривошипного механизма с упругим элементом 5 в виде плоской пружины, концы которой закреплены на ведущем кривошипе 1 и на шатуне 4, изгибаемой вокруг шарнира А.

На фиг.3 представлен вариант кинематической связи ведущего кривошипа 1 с двумя шатунами 4 одинаковой длины, выполненной в виде двойного шарнира А, посредством которого к ведущему кривошипу 1 двухкривошипного механизма O1ABO2 присоединен аналогичный по длинам звеньев второй двухкривошипный механизм с замкнутой кинематической цепью O1АДО3, в которой АД=О1А=АВ, ДО3=О1О3.

На фиг.4 представлен вариант выполнения кинематической связи ведущего кривошипа 1 с шатуном 4 в виде двойного шарнира А, посредством которого к ведущему кривошипу 1 присоединен дополнительный шатун 6 одинаковой с ведущим кривошипом длины АД=О1А=АВ, шарнирно замыкаемый на стойку 3 через подпружиненное относительно стойки ведомое коромысло 7, длина которого ДО3 равна расстоянию О1О3 между осями вращения ведущего кривошипа 1 и коромысла 7.

На фиг.5 представлен вариант выполнения кривошипного механизма, в котором к ведомому кривошипу 2 посредством двойного шарнира В присоединен дополнительный шатун 8 одинаковой с ведомым кривошипом 2 длины ВД=BO2, шарнирно замыкаемый через дополнительный кривошип 9 на стойку 3, причем длина дополнительного кривошипа ДО3 равна расстоянию O2О3 между осями вращения ведомого кривошипа 2 и дополнительного кривошипа 9, а между ведомым кривошипом 2 и дополнительным шатуном 8 установлен упругий элемент 5. Линия центров О2О3 расположена под углом γ к линии центров О1O2.

На фиг.6 дана схема кривошипного механизма, в котором к ведомому кривошипу 2 посредством двойного шарнира В присоединен дополнительный шатун 10 одинаковой с ведомым кривошипом 2 длины ВД=BO2, замыкаемый через подпружиненное относительно стойки 3 ведомое коромысло 11, длина ДО3 которого равна расстоянию O2О3 между осями вращения ведомого кривошипа 2 и ведомого коромысла 11.

На фиг.7 дана схема кривошипного механизма с ведущим кривошипом 1 в виде двуплечего рычага AO1C с углом развала β, первое плечо рычага О1А посредством шатуна 4 длиной АВ=О1А шарнирно связано с ведомым кривошипом 2 длиной О2В=О1O2, а второе плечо рычага О1С посредством шатуна 12 шарнирно связано с дополнительным кривошипом 13 длиной ДО3=О1О3.

На фиг.8 дана схема кривошипного механизма с двуплечим ведущим кривошипом 1, в котором (в отличие от показанного на фиг.7) связанные соответственно с ведомым кривошипом 2 и с дополнительным кривошипом 14 ведомые валы ϕ2 и ϕ3 расположены соосно.

На фиг.9 дана схема кривошипного механизма с двуплечим ведущим кривошипом 1, первое плечо которого О1А посредством шатуна 4 кинематически связано с ведомым кривошипом 2 и длина плеча О1А больше расстояния O1O2 между осями вращения ведущего и ведомого кривошипов (О1A>O1O2), а второе плечо О1С посредством дополнительного шатуна 15 кинематически связано с ведомым коромыслом 16 и его длина О1С меньше расстояния О1О3 между осями вращения ведущего кривошипа 1 и ведомого коромысла 16 (О1С<О1О3).

На фиг.10 представлен вариант выполнения кривошипного механизма с ведомым двуплечим кривошипом 2 (угол поворота ϕ2), первое плечо O2B которого шарнирно соединено с шатуном 4, а второе плечо О2С посредством одинаковой с ним длины дополнительного шатуна 17 (СД=O2C) шарнирно связано с дополнительным кривошипом 18 (угол поворота ϕ3), длина которого О3Д равна расстоянию O2O3 между осями вращения ведомого и дополнительного кривошипов.

На фиг.11 дана схема кривошипного механизма с ведомым двуплечим кривошипом 2 (угол поворота ϕ2), первое плечо О2В которого шарнирно связано с шатуном 4, а второе плечо О2С которого посредством одинаковой с ним длины дополнительного шатуна 17 (СД=O2C) шарнирно связано с ведомым коромыслом 19, длина которого больше длины второго плеча рычага (ДО3>О2С) и равна расстоянию О2О3 между осями вращения ведомого кривошипа 2 и ведомого коромысла 19 (ДО3=О2О3).

На фиг.12 представлен вариант выполнения ведущего двуплечего кривошипа 1, в котором плечи рычага О1A и О1С шарнирно соединены между собой с возможностью углового разворота и последующей угловой фиксации друг относительно друга посредством расположенных в рамке с круговым пазом 20 стопоров 21 и 22. На фиг.13 представлен вариант выполнения ведомого двуплечего кривошипа 2, в котором плечи рычага O2B и O2C шарнирно соединены между собой с возможностью углового разворота и последующей угловой фиксации друг относительно друга посредством расположенных в рамке с круговым пазом 20 стопоров 23 и 24.

На фиг.14 показан вариант выполнения кривошипного механизма с ведущим двуплечим рычагом 1, который снабжен подвижным основанием 25, установленным с возможностью углового поворота вокруг оси вращения О1 ведущего кривошипа 1 и последующей фиксации относительно стойки 3. Один конец подвижного основания 25 в точке O1 посредством двойного шарнира связан со стойкой 3 и с ведущим кривошипом 1, а другой конец подвижного основания 25 кинематически связан с ведущим кривошипом 1 посредством замкнутой шарнирной кинематической цепи, включающей дополнительный кривошип 26 и дополнительный шатун 17 (О1О3=O3Д, СД=О1С). Для изменения углового положения подвижного основания 25 относительно стойки 3 (угол γ) подвижное основание снабжено регулируемой опорой, например, в виде установленного на подвижном основании 25 ползуна 27, шарнирно связанного с винтовой парой 28.

На фиг.15 показан вариант выполнения кривошипного механизма с ведущим двуплечим рычагом 1 и подвижным основанием 25, один конец которого в точке О1 посредством двойного шарнира связан со стойкой 3 и с ведущим кривошипом 1. Другой конец подвижного основания 25 кинематически связан с ведущим кривошипом 1 посредством замкнутой кинематической цепи, включающей ведомое коромысло 29 и дополнительный шатун 30 (ДО3=О1О3, ДС=О1С).

На фиг.16 показан вариант выполнения кривошипного механизма с ведомым двуплечим рычагом 2 и подвижным основанием 25, один конец которого в точке О2 посредством двойного шарнира связан со стойкой 3 и с ведомым кривошипом 2. Другой конец подвижного основания 25 кинематически связан с ведомым кривошипом 2 посредством замкнутой шарнирной кинематической цепи O3ДСО2, включающей дополнительный кривошип 31 и дополнительный шатун 32 с длинами звеньев ДО3=О2О3, СД=О2C.

На фиг.17 показан вариант выполнения кривошипного механизма с ведомым двуплечим кривошипом 2 и подвижным основанием 25, один конец которого в точке O2 посредством двойного шарнира связан со стойкой 3 и с ведомым кривошипом 2. Другой конец подвижного основания 25 кинематически связан с ведомым кривошипом 2 посредством замкнутой шарнирной кинематической цепи O3ДСО2, включающей ведомое коромысло 33 и дополнительный шатун 34 с длинами звеньев О2О3=О3Д, СД=О2С.

На фиг.18 дана схема двухкривошипного механизма с двухпозиционным фиксатором 35, взаимодействующим с ведомым кривошипом 2 в его крайнем (предельном) положении при совмещении ведомого кривошипа 2 со стойкой 3 (ВО2 совпадает с O1О2, т.е. точка В совмещается с точкой О1). Блокировка фиксатора 35 в правом положении (фиг.18,а) или в левом положении (фиг.18,б) производится стопором 36.

На фиг.19 представлен вариант выполнения двухкривошипного механизма с двуплечим ведомым кривошипом 2 (с углом β развала плеч O2B и O2C), который кинематически связан посредством кривошипно-ползунного механизма (содержащего шатун 37 и ползун 38) с рабочим органом (не показан), соединенным с ползуном 38. Кинематическая цепь О1ABO2 четырехзвенного шарнирного механизма выполнена с соотношением длин звеньев О1О2=O2В, О1А=АВ.

На фиг.20 представлен вариант выполнения трехкривошипного механизма с двуплечим ведомым кривошипом 2 (с углом β1 развала плеч О2В и О2С) и двуплечим дополнительным кривошипом 39 (с углом β2 развала плеч O3В и О3F), который кинематически связан посредством кривошипно-ползунного механизма (содержащего шатун 41 и ползун 42) с рабочим органом (не показан), соединенным с ползуном 42. Кинематическая цепь О1ABO2 основного шарнирного четырехзвенного механизма выполнена с соотношением длин звеньев О1O2=O2B, О1A=АВ. Кинематическая цепь O2СДО3 дополнительного шарнирного четырехзвенного механизма выполнена с соотношением длин звеньев O2O3=O3Д, O2C=СД.

Кривошипный механизм работает следующим образом.

Непрерывное вращение ведущего кривошипа 1 посредством шатуна 4 преобразуется в поворот ведомого звена 2 (ведомого кривошипа в схеме на фиг.1) до тех пор, пока шарнир В, соединяющий шатун 4 с ведомым звеном 2, не совпадет с осью вращения О1 ведущего кривошипа 1 на стойке 3. После этого происходит точная остановка ведомого звена 2 в течение поворота ведущего звена кривошипа 1 на угол 180° (фаза точной остановки ω2=0 ведомого звена 2 показана на фиг.1,б). Во время следующего поворота ведущего кривошипа 1 на 180° опять происходит вращение ведомого звена 2 с его полным поворотом на 360° (фаза вращения ведомого звена 2 показана на фиг.1,а).

Обеспечение указанного периодического вращения ведомого звена с точными остановками достигается в предлагаемом кривошипном механизме за счет выполнения следующих обязательных условий:

1) Для совпадения осей вращения ведущего кривошипа 1 относительно стойки 3 в шарнире О1 и шатуна 4 относительно ведомого звена 2 в шарнире В (фиг.1,б) длины смежных звеньев четырехзвенного рычажного механизма выполнены попарно одинаковыми, а именно длина шатуна АВ равна длине ведущего кривошипа О1А, длина ведомого коромысла BO2 равна расстоянию О1О2 между осями вращения ведущего 1 и ведомого 2 кривошипов (фиг.1).

2) Для исключения неопределенности в одном крайнем положении кривошипного механизма (когда кривошип О1A пересекает шарнир О2 стойки) длина каждого звена одной пары одинаковых смежных звеньев должна быть больше длины каждого звена другой пары одинаковых смежных звеньев (что исключает совпадение шарнира А кривошипа и шарнира O2 стойки).

3) Для исключения неопределенности в другом крайнем положении кривошипного механизма (возникающем при совпадении шарниров В и О2 в период точной остановки ведомого звена на фиг.1,б после дальнейшего поворота ведущего кривошипа 1 на 180°) между смежными звеньями большей длины установлен упругий элемент 5, создающий при сближении указанных звеньев знакопостоянный вращающий момент относительно соединяющего их шарнира (шарнир А в механизме с ведомым вращающимся кривошипом 2 на фиг.1).

4) Для обеспечения точной остановки ведомого звена (ведомого кривошипа или коромысла) при повороте ведущего кривошипа на 180° необходимо именно в этот период исключить силовое воздействие на ведомое звено создаваемого упругим элементом 5 вращающего момента. Это достигается за счет установки упругого элемента (пружина сжатия) внутри механизма между одинаковыми звеньями большей длины (например, между ведущим кривошипом 1 и шатуном 4 в двухкривошипном механизме на фиг.1 или между ведомым коромыслом 29 и подвижным основанием 25 в двухкривошипно-коромысловом механизме на фиг.15). В результате этого создаваемый сжатой между смежными звеньями 1 и 4 пружиной 5 момент замыкается между кривошипом 1 и шатуном 4 (фиг.1,б) и не действует на остановленное ведомое звено 2, обеспечивая его точную и продолжительную остановку при повороте ведущего кривошипа на 180° (т.е. выстой ведомого звена ϕв=180°).

5) Воспроизведение кривошипным механизмом нескольких точных и продолжительных остановок различных рабочих органов (вращающегося вала кривошипа, вала колеблющегося коромысла, ползуна возвратно-движущегося рабочего органа) с их заданной синхронизацией или с заданным фазовым сдвигом достигается за счет:

а) выполнения ведущего кривошипа или ведомого кривошипа в виде двуплечего рычага с регулируемым углом β развала его плеч (например, схемы механизмов на фиг.7, 8, 9, 10, 11);

б) выполнения в приводах с поступательно движущимся рабочим органом дополнительного кривошипа в виде двуплечего рычага с регулируемым углом β (β1, β2) развала его плеч (схема на фиг.20);

в) выполнения механизма с дополнительным подвижным основанием, шарнирно установленным относительно стойки под регулируемым углом наклона γ (например, схемы механизмов на фиг.14, 15, 16, 17).

В процессе работы кривошипного механизма точные остановки ведомого звена при повороте ведущего кривошипа на угол 180° возникают в двух случаях:

1) При совмещении со стойкой одного из плеч рычага ведомого звена (ведомого кривошипа на фиг.1).

2) При совмещении с подвижным основанием одного из плеч рычага ведомого звена (ведомого кривошипа или коромысла на фиг.14-17).

В связи с этим изменение угла β (двуплечий рычаг) и/или изменение угла γ (угол наклона подвижного основания к стойке) позволяют регулировать одновременность совмещения плеч рычага ведомого звена со стойкой и с подвижным основанием и за счет этого воспроизвести в кривошипном механизме различные сочетания (фиг.25 и 26) и сдвиг по фазе (фиг.21÷28) между точной остановкой ведомого кривошипами двумя точными остановками дополнительного кривошипа 18 (схема механизма на фиг.10) или двумя точными остановками ведомого коромысла 19 (схема механизма на фиг.11).

На фиг.21 показаны кинематические характеристики движения с точными остановками ведомого кривошипа (γ2) и дополнительного кривошипа (γ3) в трехкривошипном механизме с ведущим двуплечим кривошипом 1 (схема механизма дана на фиг.7). Оба ведомых звена 2 и 13 (фиг.7) совершают периодическое вращение с точными продолжительными остановками при повороте ведущего кривошипа 1 на угол ϕв=180°. Фазовый сдвиг Δ между остановками ведомых звеньев 2 и 13 достигается за счет регулирования угла развала β и угла наклона γ:

а) случай Δ≠0, Δ≠180° достигается при β≠0, γ≠180° и показан на фиг.21;

б) предельный случай Δ=0 (синхронные остановки обеих вращающихся рабочих органов с выстоем ϕв=180°) достигается при β=0, γ=180° (в схемах механизмов на фиг.3 и 7) и показан на фиг.22;

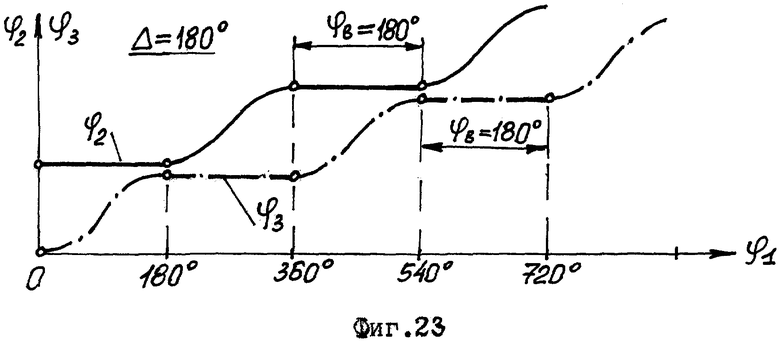

в) предельный случай фазового сдвига остановок Δ=180° (остановки каждого из вращающихся рабочих органов ϕ2 и ϕ3 с выстоем ϕв=180° следуют непосредственно одна за другой) показан на фиг.23 и достигается при γ=0, β=0 (в схеме механизма на фиг.8).

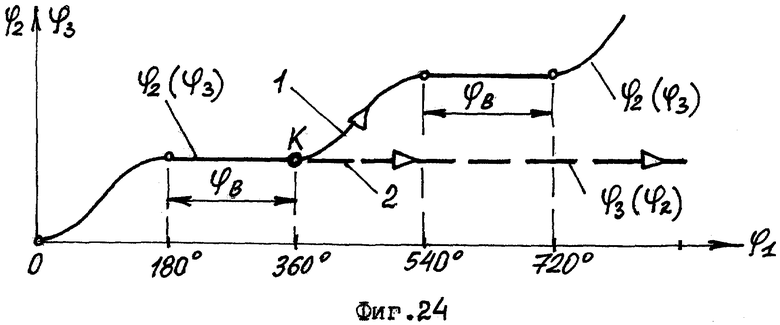

Установка в кривошипный механизм двухпозиционного фиксатора, взаимодействующего в крайнем положении механизма с ведомым кривошипом 2 (схема на фиг.18), позволяет полностью остановить точно в крайнем положении (при совпадении осей шарниров В и О1) данный рабочий орган (при сохранении непрерывного вращения ведущего вала 1 и приводного двигателя). На фиг.24 приведены кинематические характеристики движения ведомого кривошипа 2 в приводе с двухпозиционным фиксатором 35 (схема механизма дана на фиг.18) при его различных переключаемых положениях:

а) при установке фиксатора 35 в крайнее правое положение (фиг.18,а) ведомый кривошип двухкривошипного механизма будет совершать периодический поворот с точными выстоями (кривая 1 на фиг.24);

б) переключение фиксатора 35 в крайнее левое положение (фиг.18,б) обеспечивает за счет взаимодействия ведомого звена 2 с фиксатором 35 безударный управляемый переход в точке К (кривая 1 на фиг.24) на прямолинейный участок характеристики 2, т.е. периодическая остановка ведомого звена 2 в пределах ϕв=180° после точки К (фиг.24) плавно продолжается на неограниченное время (до возврата фиксатора 35 в крайнее правое положение на фиг.18,а).

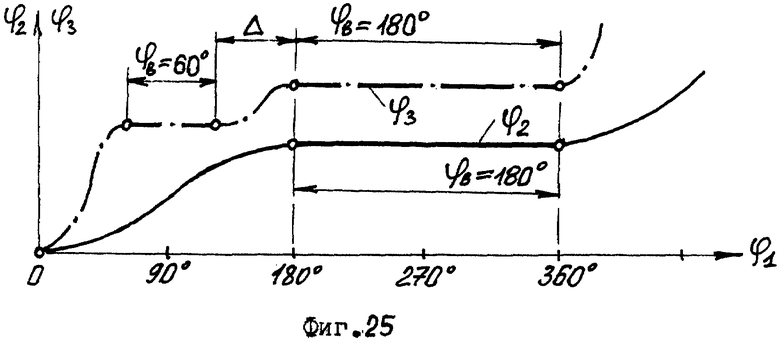

На фиг.25 показаны кинематические характеристики вращения с точными остановками ведомого кривошипа (ϕ2) и дополнительного кривошипа (ϕ3) в трехкривошипном механизме с ведомым двуплечим кривошипом 2 (схема механизма дана на фиг.10). Ведомое звено 2 данного механизма совершает периодическое вращение с одной точной продолжительной остановкой (выстой ϕв=180°). При этом другое ведомое звено механизма 18 совершает периодическое движение с двумя точными остановками (одна длиная с выстоем ϕв=180°, другая короче с выстоем ϕв<90°), фазовый сдвиг между которыми регулируется за счет изменения углов β и γ, например:

а) в кривошипном механизме на фиг.10 при β≠0, γ=180° и соотношении длин звеньев АВ=2(О1О2) обе остановки звена 18 будут разделены фазовым углом Δ≠0;

б) в кривошипном механизме на фиг.10 при β=0, γ=180° и длинах звеньев АВ=2(О1О2) обе остановки ведомого звена 18 сливаются в одну (график на фиг.26), в результате чего кривошип 18 будет совершать периодическое вращение с одним точным продолжительным выстоем ϕв=240°.

На фиг.27 показаны кинематические характеристики движения с точными остановками вращающегося ведомого кривошипа 2 (график ϕ2) и колеблющегося ведомого коромысла 19 (график ϕ3) в двухкривошипно-коромысловом механизме (схема механизма дана на фиг.11). Ведомый кривошип 2 механизма совершает периодическое вращение с одной точной продолжительной остановкой (ϕв=180°), а ведомое коромысло 19 совершает угловые колебания с двумя точными продолжительными остановками (одна с выстоем ϕв=180°, другая с выстоем ϕв<90°); фазовый сдвиг Δ1 между остановками достигается за счет изменения угла наклона γ (фиг.11).

На фиг.28 показано, что продолжительная остановка ведомого коромысла 19 (ϕв=180°) за счет изменения угла β и соотношения длин звеньев АВ и BO2 (где АВ=О1А, BO2=O1O2) может быть сдвинута по фазе на угол Δ2 относительно крайнего верхнего положения ведомого коромысла 19. Аналогично можно сдвинуть точную остановку ведомого ползуна 38 (фиг.19) или 42 (фиг.20) при его перемещении S относительно крайних положений (показаны пунктиром в схемах на фиг.19 и 20).

Присоединение к двухкривошипному механизму (схема дана на фиг.1) дополнительного кривошипно-ползунного механизма (схема дана на фиг.19) обеспечивает точный периодический поворот с продолжительной остановкой ведомого кривошипа 2 (в пределах ϕв=180° согласно графику на фиг.22) в сочетании с соответствующей ей одной точной продолжительной остановкой (тоже в пределах ϕв=180°) ведомого ползуна поступательно движущегося рабочего органа (которую можно воспроизвести в любой точке его хода за счет изменения угла β развала рычага и подбора длин звеньев кривошипно-ползунного механизма).

Присоединение к трехкривошипному механизму (схема дана на фиг.10) дополнительного кривошипно-ползунного механизма (схема дана на фиг.20) обеспечивает периодическое вращение ведомого кривошипа 2 с одной точной остановкой (согласно графика ϕ2 нафиг.25) в сочетании с двумя точными остановками при вращении дополнительного кривошипа 39 (согласно графика ϕ3 на фиг.25) и соответствующими им двумя точными продолжительными остановками ведомого ползуна 42 (график на фиг.28), которые можно воспроизвести в любых точках его хода за счет изменения углов развала β1 и β2 двуплечих рычагов и подбора длин звеньев кривошипно-ползунного механизма. Для изменения угла развала β плеч ведущего и ведомого кривошипов может быть использовано регулирующее устройство, показанное на фиг.12 и на фиг.13; или необходимое значение угла β может быть установлено в конструкции этих кривошипов еще на этапе их проектирования.

Величина угла наклона γ линии центров О2О3 относительно линии центров O1О2 может быть установлена в конструкции стойки 3 кривошипного механизма еще на этапе его проектирования или может регулироваться путем плавной настройки механизма на разные углы наклона γ за счет изменения и фиксации наклона подвижной направляющей 25 посредством вращения винтовой пары 28 и перемещения регулируемой опоры ползуна 27.

Применительно к приводам периодического движения с несколькими рабочими органами установка двухпозиционных фиксаторов 35 (фиг.18) на каждый из ведомых валов ϕ2 и ϕ3 (в схемах механизмов на фиг.3, 4, 7, 9) позволяет без разрыва цепи привода и при работающем двигателе полностью остановить точно в крайнем положении механизма один из ведомых валов (например, в трехкривошипном механизме на фиг.3 остановить вал звена ДО3 при его совпадении с линией центров О1О3 - на графике ϕ3 на фиг.24 это прямая 2 после точки К) и при этом сохранить периодическое движение с точными остановками любого другого ведомого вала (например, в механизме на фиг.3 сохранить периодическое вращение звена BO2 - согласно представленной на фиг.24 кривой 1 с выстоями на графике ϕ2).

При установке фиксатора 35 или 39 согласно фиг.18,б сразу после точного выстоя ведомого звена 2 в пределах ϕв=180° (точка К на графике фиг.24) дальнейший поворот и разгон ведомого звена 2 становится невозможным из-за упора звена 2 в фиксатор 35 (в точке Е на фиг.18,б).

В результате этого взаимодействия сразу после точного выстоя неподвижного ведомого звена 2 происходит его безударная и неограниченная по времени полная остановка без отключения приводного двигателя. Для перехода от режима полной остановки вновь к режиму движения ведомого звена с периодическими остановками достаточно при работающем приводном двигателе перевести фиксатор 35 (фиг.18,а) в крайнее правое положение.

Достигаемый в предлагаемом механизме положительный эффект заключается в следующем:

1. Воспроизведение точных продолжительных остановок и точного относительного позиционирования рабочих органов, совершающих согласованное вращательное, колебательное, поступательное движения.

2. Возможность регулирования и плавной настройки на требуемый фазовый сдвиг точных остановок разных рабочих органов в составе одной автоматической линии.

3. Возможность неограниченной по времени полной остановки (причем точно в крайнем положении кривошипного механизма) любого из рабочих органов (вращающегося, колеблющегося или поступательно движущегося) без разрыва кинематической цепи привода и остановки всей автоматической линии.

4. Возможность настройки привода на точные остановки колеблющихся рабочих органов в любом положении их угловых колебаний или на точные остановки ползуна поступательно движущихся рабочих органов в любой точке их хода.

5. Воспроизведение периодического движения рабочих органов с увеличенной продолжительностью точного выстоя (например, до ϕв=240° на графике фиг.26).

6. Периодическое движение рабочих органов с точными остановками происходит без стопорения двигателя и разрыва кинематической цепи привода, что исключает динамические соударения звеньев и повышает плавность работы, надежность и быстродействие механизма.

7. Упрощение конструкции за счет выполнения механизма на основе простейшей четырехзвенной цепи шарнирно соединенных рычагов.

Источники информации

1. SU 1493838, F 16 Н 21/14, 1989 - аналог.

2. SU 1216501, F 16 Н 21/00, 1986 - аналог.

3. Артоболевский И.И. Механизмы в современной технике. Справочное пособие. 2-е издание. Том 1. - M.: "Наука", 1979, с.398, шарнирно-рычажный механизм Чебышева с остановками (№722) - аналог.

4. SU 1518601, F 16 Н 21/00, 1989 - прототип.

5. Фролов К.В. и др. Теория механизмов и механика машин. - М.: Высшая школа, 1998, с.86 и 104.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И МЕХАНИЗМ В.И. ПОЖБЕЛКО ДЛЯ ВОСПРОИЗВЕДЕНИЯ ВРАЩЕНИЯ С ОСТАНОВКАМИ | 2003 |

|

RU2249133C1 |

| РЫЧАЖНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО С ТОЧНЫМ ДЛИТЕЛЬНЫМ ВЫСТОЕМ | 2023 |

|

RU2836248C1 |

| КРИВОШИПНЫЙ МЕХАНИЗМ ИЗМЕНЯЕМОЙ СТРУКТУРЫ | 2020 |

|

RU2750997C1 |

| СКЛАДЫВАЮЩИЙСЯ МНОГОКРАТНЫЙ КРИВОШИПНО-КОРОМЫСЛОВЫЙ МЕХАНИЗМ | 2024 |

|

RU2833554C1 |

| ЗУБЧАТО-РЫЧАЖНЫЙ МЕХАНИЗМ С ПЕРИОДИЧЕСКИМИ ОСТАНОВКАМИ В.И. ПОЖБЕЛКО | 2003 |

|

RU2252350C1 |

| РЫЧАЖНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО | 2003 |

|

RU2246056C1 |

| ШАРНИРНЫЙ ВИБРОУДАРНЫЙ МЕХАНИЗМ | 2022 |

|

RU2783900C1 |

| СКЛАДЫВАЮЩИЙСЯ ГРУЗОПОДЪЕМНЫЙ МАНИПУЛЯТОР ПАРАЛЛЕЛЬНОЙ СТРУКТУРЫ | 2021 |

|

RU2780824C1 |

| ШАРНИРНЫЙ КРИВОШИПНЫЙ МЕХАНИЗМ | 2020 |

|

RU2740526C1 |

| ПАРАЛЛЕЛОГРАММНЫЙ ПРЯМОЛИНЕЙНО-НАПРАВЛЯЮЩИЙ МЕХАНИЗМ | 2021 |

|

RU2769002C1 |

Изобретение относится к области машиностроения и может быть использовано в машинах-автоматах для точного относительного позиционирования рабочих органов с вращательным, колебательным и поступательным движениями. Механизм содержит ведущий кривошип 1 и ведомое звено 2, шарнирно соединенные со стойкой 3 и шатуном 4 в четырехзвенную замкнутую кинематическую цепь. Длина ведущего кривошипа 1 больше расстояния между осями вращения ведущего кривошипа 1 и ведомого звена 2. Ведомое звено 2 выполнено в виде ведомого кривошипа 2, длина которого равна расстоянию между осями вращения ведущего 1 и ведомого 2 кривошипов. Между ведущим кривошипом 1 и шатуном 4 установлен упругий элемент 5. Ведущий кривошип 1 и ведомое звено 2 могут быть выполнены в виде двуплечего рычага и кинематически связаны с подвижным основанием, которое шарнирно установлено относительно стойки 3 с возможностью углового поворота и последующей фиксации относительно последней. Механизм также может быть снабжен двухпозиционным фиксатором крайнего положения механизма. Технический результат заключается в расширении кинематических возможностей механизма, упрощении конструкции, исключении динамических соударений звеньев, повышении плавности работы механизма, надежности и быстродействия. 18 з.п. ф-лы, 28 ил.

| Шарнирный механизм | 1986 |

|

SU1442763A2 |

| Кривошипно-кулисный механизм с выстоем | 1988 |

|

SU1518601A1 |

| КРАЙНЕВ А.Ф | |||

| МЕХАНИКА МАШИН | |||

| ФУНДАМЕНТАЛЬНЫЙ СЛОВАРЬ | |||

| - М.: Машиностроение, 2000, с.550, ПРУЖИНА | |||

| Шарнирный кривошипно-коромысловый механизм ромбоида | 1983 |

|

SU1128030A1 |

| АРТОБОЛЕВСКИЙ И.И | |||

| МЕХАНИЗМЫ В СОВРЕМЕННОЙ ТЕХНИКЕ | |||

| - М.: НАУКА, т.1, 1979, с.259, фиг.513, 514 | |||

| Формирователь сигналов считывания с газоразрядной индикаторной панели | 1986 |

|

SU1478236A1 |

| ИНТЕРВАЛЬНО-ИМПУЛЬСНЫЙ МОДУЛЯТОР | 0 |

|

SU321940A1 |

Авторы

Даты

2006-09-10—Публикация

2005-03-21—Подача