Изобретение относится к комбинированным механизмам со сложным движением выходных звеньев, применяемым для выполнения операций при обслуживании машин, станков, прессов, устройств различного целевого назначения. Такие манипуляционные механизмы, имитируя определенные движения рук человека, обеспечивают захват изделия (объекта манипулирования), его перемещение из одной позиции в другую и освобождение изделия.

Известно, например, манипуляционное устройство, обеспечивающее захват изделия, его перемещение по дуге окружности и освобождение, содержащее исполнительный механизм с губками для захвата изделий, механизм поворота и гидропривод (Крайнев А.Ф. Словарь-справочник по механизмам. - М.: Машиностроение, 1987. - С. 9 и 10, рис.а - прототип). Данное устройство является средством того же назначения, что и предлагаемое изобретение.

Основным недостатком данного устройства является усложненность привода и малая частота повторения рабочих циклов, т.е. невысокая производительность. Этот недостаток является результатом использования отдельных двигателей для механизмов захвата и поворота, а также применения тихоходного гидравлического привода. Недостаток особенно ощутим при агрегатировании устройства с машинами-автоматами и линиями высокой производительности.

Задачей настоящего изобретения является расширение технологических возможностей и повышение производительности устройства.

Решение поставленной задачи достигается тем, что в устройстве типа "рука" для передачи изделий, содержащем комбинированный механизм, выполненный в виде подвижного основания, исполнительного механизма с ведущим звеном и губками для захвата изделий, механизма поворота подвижного основания, включающего ведущее звено, и привода, механизм поворота основания выполнен в виде кулачкового механизма, выходным звеном которого служит непосредственно упомянутое основание, а исполнительный механизм выполнен в виде пятизвенного механизма, на выходных звеньях которого укреплены губки для захвата изделий, при этом ведущие звенья механизма поворота основания и исполнительного механизма жестко укреплены на общем валу привода.

Ведущее звено механизма поворота подвижного основания выполнено в виде дискового кулачка, рабочий профиль которого на участках между границами интервалов прямого и обратного хода выходного звена выполнен с постоянными радиус-векторами, при этом упомянутые участки удовлетворяют условию ϕn.x≈ 2•ϕn.x, где ϕn.x- угол, определяющий существование постоянного радиус-вектора на участке перед прямым ходом выходного звена; ϕo.x- - то же, на участке перед обратным ходом.

Пятизвенный механизм состоит из кривошипно-ползунного механизма и сопрягаемых с ползуном последнего выходных звеньев с губками для захвата изделий.

Подвижное основание выполнено в виде коромысла и снабжено роликом для взаимодействия с дисковым кулачком механизма поворота основания.

Комбинированный механизм с дисковым кулачком и кривошипом удовлетворяет структурной формуле кинематической цепи W= 3•n-2•p5 - p4 = 3•6 - 2•7 - 2 = 2, где W - число степеней свободы выходных звеньев, n - число подвижных звеньев, n = 6; p5 - число низших кинематических пар, p5 = 7; p4 - число высших кинематических пар, p4 = 2.

Кривошипно-ползунный механизм выполнен в виде нецентрального механизма с переменным, т. е. изменяющимся эксцентриситетом, при этом ползун подвижно сопряжен с поворотным основанием.

Выходные звенья исполнительного механизма с губками для захвата изделий установлены шарнирно на оси, жестко укрепленной на подвижном основании.

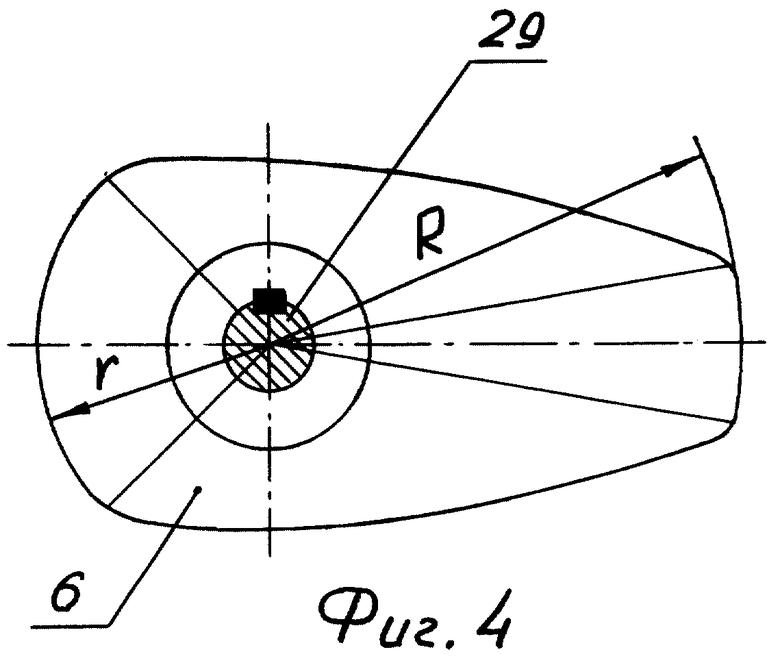

Нецентральный кривошипно-ползунный механизм содержит шарнирно связанные кривошип, шатун и ползун, при этом эксцентриситет изменяется в интервале одного оборота кривошипа от значения h = r до H = R, где h, H - величина эксцентриситета, соответственно минимальная и максимальная; r, R - постоянный радиус-вектор кулачка механизма поворота основания, соответственно минимальный и максимальный.

Ползун кривошипно-ползунного механизма выполнен в виде призмы со сквозным прямоугольным отверстием по длине для сопряжения ее с поворотным основанием, при этом призма выполнена разъемной по длине, состоящей из двух симметричных боковин, причем призма снабжена ушком для шарнирной связи ее с шатуном.

Концевые участки боковин призмы имеют конусность, при этом по длине боковин выполнены продольные канавки для сопряжения призмы с выходными звеньями исполнительного механизма.

Устройство снабжено плитой с криволинейным пазом и опорным роликом, смонтированным на подвижном основании и расположенным в упомянутом пазу.

Прямые хода исполнительного механизма и механизма поворота подвижного основания смещены по фазе времени и угла поворота ведущих звеньев: начало прямого хода исполнительного механизма совпадает с выстоем подвижного основания.

Заявляемое устройство отличается от прототипа сочетанием конструктивных элементов и наличием связи между элементами, обеспечивающей отбор мощности на механизм поворота подвижного основания и исполнительный механизм с губками для захвата изделий от одного электромеханического привода. Предложенная связь конструктивных элементов и взаимное расположение элементов в сочетании обеспечивают упрощение конструкции привода, повышение точности функционирования исполнительного механизма, возможность быстродействия устройства и соответствующего повышения его производительности.

Выполнение механизма поворота подвижного основания в виде кулачкового механизма, в котором выходным звеном служит непосредственно упомянутое основание, и исполнительного механизма в виде пятизвенного механизма, построенного на базе кривошипно-ползунного механизма, дает возможность установить ведущие звенья обоих механизмов на одном приводном валу. Этим исключается необходимость кинематической связи между ведущими звеньями, что упрощает конструкцию привода.

Выполнение рабочего профиля ведущего кулачка механизма поворота подвижного основания с постоянными радиус-векторами между границами интервалов прямого и обратного ходов выходного звена обеспечивает выстой основания в позициях захвата и освобождения изделия. Это расширяет технологические возможности устройства, поскольку захват (освобождение) губками, например, нескольких изделий одновременно более надежно и качественно можно выполнить при выстое подвижного основания, несущего губки. Учитывая, что ориентированная подача изделия и захват последнего губками занимает больше времени, чем освобождение его в позиции выгрузки, выстой подвижного основания в позиции захвата изделий принимается примерно в два раза большим по сравнению с выстоем перед началом холостого хода.

Выполнение исполнительного механизма в виде пятизвенного рычажно-кулачкового механизма, построенного на базе кривошипно-ползунного механизма, имеет свои преимущества: ползун предложенного механизма выполняет функцию копира, совершающего возвратно-поступательное движение с переменной скоростью, с которым взаимодействуют выходные звенья, оснащенные губками для захвата изделий. Открытые продольные канавки в боковинах ползуна, с которыми посредством роликов взаимодействуют выходные звенья с губками, являются рабочими профилями копира, при этом в зависимости от профилей канавок можно обеспечить тот или иной закон поворотного движения губок. При технологической необходимости можно также обеспечить движение каждой из губок по своему закону.

Выполнение подвижного основания непосредственно в виде выходного звена кулачкового механизма упрощает конструкцию механизма поворота основания, при этом основание служит коромыслом, возвратно-поворотное движение которого в зависимости от профиля ведущего кулачка можно обеспечить по любому закону и с выстоями заданной продолжительности. Это расширяет технологические возможности устройства в целом. Оснащение коромысла роликом для взаимодействия с профилем ведущего кулачка позволяет размещать ведущий кулачок и ведомое основание в параллельных рабочих плоскостях, что упрощает компоновку исполнительного механизма в совокупности с механизмом поворота основания.

Комбинированный механизм устройства, имея два ведущих звена, выполненных в виде кулачка и кривошипа, удовлетворяет первому условию работоспособности, т.е. соответствует формуле Чебышева.

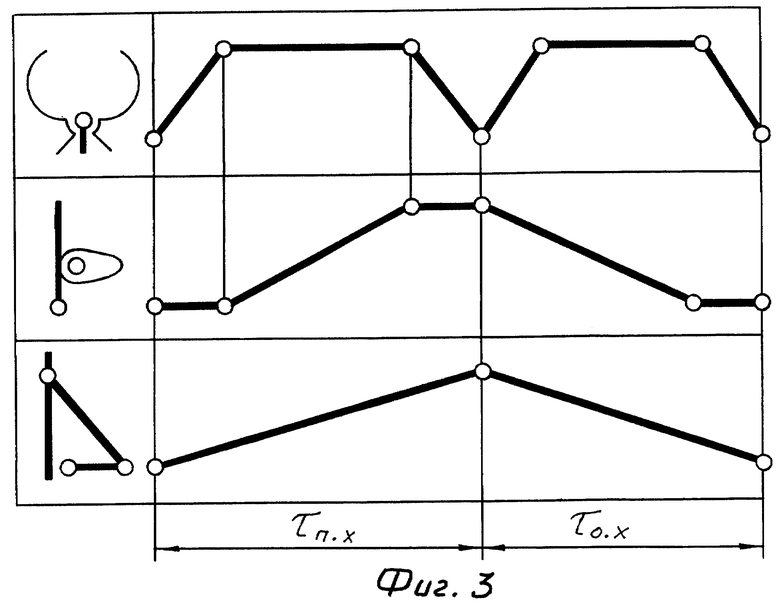

Кривошипно-ползунный механизм выполнен в виде нецентрального механизма, при этом его эксцентриситет является переменным, поскольку подвижное основание, совершающее возвратно-поворотные движения, служит направляющей для ползуна упомянутого механизма. Коэффициент соотношения интервалов времени прямого и обратного ходов ползуна такого механизма больше единицы, т.е. K = (τn.x/τn.o) > 1, , где К - коэффициент соотношения интервалов времени прямого и обратного ходов ползуна или соответствующих углов поворота кривошипа, τn.x- время прямого или рабочего хода ползуна, в течение которого захватывается и транспортируется изделие; τo.x- время обратного или холостого хода ползуна. В интервалах движения нецентрального кривошипно-ползунного механизма при симметричном профиле ведущего кулачка механизма поворота движение губок относительно основания хорошо согласуется с его выстоями. Это видно из приведенной на фиг.3 циклограммы устройства.

Шарнирная связь выходных звеньев исполнительного механизма с подвижным основанием дает возможность губкам для захвата изделий совершать сложное движение: возвратно-поворотное вместе с подвижным основанием и возвратно-поворотное с выстоями относительно основания. Повороты губок относительно основания обеспечиваются посредством ползуна кривошипно-ползунного механизма.

Кривошипно-ползунный механизм, на базе которого построен пятизвенный исполнительный механизм, выполнен нецентральным, в котором временные интервалы прямого и обратного ходов не равны. При этом больший временной интервал используется в качестве прямого хода, т.е. при нагружении губок, а меньший - в качестве обратного. Такое согласование ходов с передаваемой нагрузкой дает возможность уменьшить энергозатраты на передачу изделий, поскольку движение при нагружении выполняется с меньшей скоростью подвижного основания и наоборот.

Кроме того, нецентральный кривошипно-ползунный механизм имеет в большем интервале движения выходного звена более благоприятную функцию угла передачи, которая определяет силовую работоспособность устройства. Величина эксцентриситета остается постоянной при выстоях подвижного основания и численно равной h = r и H = R, т.е. при минимальном r и максимальном R радиус-векторе ведущего кулачка механизма поворота основания. Увеличение эксцентриситета от h до H и его уменьшение от H до h имеет место соответственно лишь при прямом и обратном ходе основания.

Выполнение ползуна в виде призмы с прямоугольным отверстием по длине для сопряжения с подвижным основанием исключает возможность разворота ползуна относительно продольной оси основания при движении упомянутого ползуна. Выполнение призмы разъемной по длине, состоящей из двух симметричных частей, принято из условия технологичности изготовления и сборки. Форма и размеры ушка для шарнирной связи ползуна с шатуном не являются лимитирующими и выбираются с учетом удобства и прочности его крепления.

Конусность на концевых участках призмы, взаимодействующей с выходными звеньями, при ее движении в начале и конце прямого хода обеспечивает соответственно "схват" изделия губками и "освобождение" изделия, а в начале и конце обратного хода, - соответственно "сжатие" и "разжатие" губок без изделия. На границах интервалов прямого и обратного ходов призмы губки занимают исходное, т. е. разжатое положение. Открытые продольные канавки в боковинах ползуна способствуют наличию постоянного контакта роликов выходных звеньев, несущих губки, с ползуном, выполняющим функцию копира.

Наличие опорного ролика на подвижном основании, взаимодействующего с фигурным пазом неподвижной плиты, уменьшает консоль в креплении основания относительно оси его качания и способствует уменьшению упругих деформаций основания, возможных при значительных массах объектов манипулирования. В результате обеспечиваются необходимая жесткость основания и точность функционирования устройства.

Смещение по фазе времени и угла поворота начал прямых ходов исполнительного механизма и механизма поворота подвижного основания дает возможность выполнять операцию "cхвата" изделия при выстое основания. Это повышает точность ориентирования изделия(ий) в исходном положении, т.е. в момент захвата его губками.

Предлагаемое устройство типа "рука" для передачи изделий поясняется чертежами.

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - то же, вид сбоку, на фиг. 3 - циклограмма; на фиг. 4 - кулачок, на фиг. 5 - ползун в сборе.

Устройство содержит подвижное основание 1, исполнительный механизм 2 с губками 3 для захвата изделий, механизм 4, который обеспечивает возвратно-поворотное движение основания 1, и привод 5.

Механизм 4 выполнен в виде кулачкового механизма, содержащего дисковый кулачок 6 (фиг. 4) и выходное звено поворотного типа, функцию которого выполняет упомянутое основание 1, сопрягаемое с кулачком посредством ролика 7.

Исполнительный механизм 2 выполнен в виде многозвенного механизма, который включает кривошипно-ползунный механизм 8, состоящий из кривошипа 9, шатуна 10 и ползуна 11, и выходные звенья 12 и 13 с губками 3 для захвата изделии, взаимодействующие с ползуном 11. При этом кривошип 9 и ведущий кулачок 6 механизма 4 поворота основания 1 установлен на одном приводном валу, ползун 11 сопряжен с основанием 1, а выходные звенья 12 и 13 смонтированы шарнирно на оси 14, жестко закрепленной на основании.

В кинематической цепи механизмов 2 и 4 подвижное основание 1 служит направляющей для ползуна 11, поэтому кривошипно-ползунный механизм 8 имеет переменный эксцентриситет, численно равный текущему значению радиус-вектора кулачка 6, который изменяется в периоде кинематического цикла устройства от минимального до максимального значения радиус-вектора и наоборот.

Ползун 11 кривошипно-ползунного механизма 8 выполнен в виде призмы (фиг. 5) со сквозным прямоугольным отверстием 15 по длине для сопряжения ее с основанием 1. Призма выполнена разъемной по длине, состоящей из двух симметричных боковин 16 и 17, при этом призма в сборе снабжена ушком 18 для шарнирной связи ее с шатуном 10. Концевые участки 19 и 20 боковин призмы имеют конусность, а по длине боковин выполнены продольные канавки 21 и 22 для сопряжения призмы с выходными звеньями 12 и 13 посредством роликов 23 и 24.

Жесткое соединение боковин 16 и 17 между собой обеспечивается посредством винтов с потайными головками (на чертежах не показаны). Для соединения боковин в теле одной из них выполнены сквозные цилиндрические отверстия, соосно которым в теле другой боковины выполнены сквозные цилиндрические отверстия, соосно которым в теле другой боковины выполнены резьбовые отверстия для винтов, при этом упомянутые отверстия не пересекают прямоугольного отверстия 15 для подвижного основания 1.

На подвижном основании 1 смонтирован опорный ролик 25 для взаимодействия с криволинейным пазом 26 плиты 27. Ушко 18 имеет два отверстия для крепления его к ползуну 11 и отверстие 28 большего диаметра для пальца, шарнирно связывающего шатун 10 с ползуном. Ведущий кулачок 6 механизма 4 и кривошип 9 механизма 2 установлены на валу 29 от электромеханического привода 5.

Кулачок 6 и кривошип 9 установлены на валу 29 со смещением на фазовый угол (фиг. 3), при котором начало прямого хода механизма 4 поворота основания 1 отстает по фазе от начала прямого хода исполнительного механизма 2.

Устройство типа "рука" для передачи изделий работает следующим образом.

При работе привода 5 вал 29 с закрепленным на нем ведущим кулачком 6 и кривошипом 9 совершает вращательное движение, которое посредством кулачка и кривошипа соответственно преобразуется в возвратно-поворотное движение основания 1 с выстоями его на границах интервалов и возвратно-поступательное движение ползуна 11, состоящее из прямых и обратных ходов. Движение ползуна 11 преобразуется в возвратно-поворотное движение выходных звеньев 12 и 13 с губками для захвата изделий. При этом в интервале прямого хода устройства выходные звенья 12 и 13 выполняют следующее: поворотное движение, при котором губки сжимаются, захватывая изделия; выстой, при котором губки удерживают переносимое изделие; поворотное движение, при котором губки разжимаются, освобождая изделие. В интервале обратного хода устройства действия выходных звеньев 12 и 13 повторяются без наличия объекта манипулирования, при этом губки 3 лишь имитируют "захват", "удерживание" и "освобождение" изделия.

При взаимодействии роликов 23 и 24 выходных звеньев соответственно 12 и 13 с концевыми участками боковин 16 и 17 ползуна 11 обеспечиваются поворотные движения губок 3, а при взаимодействии со средними участками боковин - выстои губок. Началу прямого хода устройства соответствует его положение в позиции загрузки изделий, при котором основание 1 и ползун 11 механизма 8 находятся в своих крайних положениях, соответствующих границам интервалов их прямых и обратных ходов. При этом губки 3 раскрыты для приема и последующего захвата изделия(ий).

В интервале прямого хода устройства выполняются операции захвата изделия, последующего его переноса в позицию установки, сброса или укладки. Весь интервал условно можно разделить на три части: начальную, среднюю и конечную. В начальной части, т.е. при взаимодействии роликов 23 и 24 с концевым участком ползуна 11 в направлении от вершины к основанию конуса, губки 3 сжимаются и захватывают изделие. В средней части, т.е. при взаимодействии роликов 23 и 24 с канавками 21 и 22 на боковинах ползуна 11, губки 3, находясь в сжатом состоянии, удерживают изделие, переносимое по дугообразной траектории. В концевой части, т.е. при взаимодействии роликов 23 и 24 с другим конусным участком ползуна 11 в направлении от основания к вершине конуса, губки 3 разжимаются и перестают удерживать изделие, переданное из одной позиции в другую. При выполнении обратного хода устройства описанные движения губок повторяются без изделия.

При работе устройства кулачок 6 механизма поворота основания 1 и кривошипа 9 исполнительного механизма 2 вращаются с постоянной угловой скоростью, при этом начало прямого хода механизма 4 отстает на фазовый угол от начала прямого хода механизма 2.

При работе устройства ролик 25 взаимодействует с дугообразным пазом 26 плиты 27, исключая прогиб и вибрации основания.

Выполнение устройства для передачи изделий в виде совокупности кинематически связанных кулачково-коромыслового механизма и пятизвенного рычажно-кулачкового механизма, построенного на базе кривошинно-ползунного механизма, с ползуном которого сопряжены выходные звенья с губками для захвата изделий, позволяет расширить технологические возможности использования устройства и повысить его производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2000 |

|

RU2176592C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2000 |

|

RU2177404C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ПРЕДМЕТОВ | 1999 |

|

RU2154569C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 1999 |

|

RU2164860C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2191108C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2004 |

|

RU2265509C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2002 |

|

RU2193963C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2003 |

|

RU2243083C1 |

| МАШИНА ДЛЯ УКЛАДКИ В ТАРУ ИЗДЕЛИЙ УДЛИНЕННОЙ ФОРМЫ | 2001 |

|

RU2176973C1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2000 |

|

RU2172240C1 |

Изобретение относится к комбинированным механизмам со сложным движением выходных звеньев, применяемым для выполнения операций при обслуживании машин, станков, прессов, устройств различного целевого назначения. Устройство содержит подвижное основание, исполнительный механизм с губками для захвата изделий, механизм поворота подвижного основания и привод. Механизм поворота основания выполнен в виде кулачкового механизма, выходным звеном которого служит основание. Исполнительный механизм выполнен в виде пятизвенного механизма, состоящего из кривошипно-ползунного механизма и сопрягаемых с ползуном последнего выходных звеньев с губками. Кривошипно-ползунный механизм выполнен в виде нецентрального механизма с переменным эксцентриситетом, при этом ползун подвижно сопряжен с поворотным основанием. Ведущие звенья механизма поворота основания и исполнительного механизма жестко укреплены на общем валу привода. Изобретение обеспечивает упрощение конструкции привода, повышение точности функционирования исполнительного механизма, возможность быстродействия устройства. 11 з.п. ф-лы, 5 ил.

W= 3•n-2•р5-р4= 3•6-2•7-2= 2,

где W - число степеней свободы выходных звеньев;

n - число подвижных звеньев, n= 6;

р5 - число низших кинематических пар, р5= 7;

р4 - число высших кинематических пар, р4= 2.

| КРАЙНЕВ А.Ф | |||

| Словарь-справочник по механизмам | |||

| - М.: Машиностроение, 1987, с.9 и 10 | |||

| Механическая рука | 1982 |

|

SU1110623A1 |

| SU 1293022 A2, 28.02.1987 | |||

| US 5885052 A, 23.03.1999 | |||

| Способ производства твердого сычужного сыра | 2018 |

|

RU2716400C2 |

Авторы

Даты

2002-02-10—Публикация

2000-10-27—Подача