Изобретение относится к пористому гранулированному продукту, способу снижения его плотности и взрывчатой композиции на основе этого продукта.

В данном описании термин "пористый гранулированный продукт" используют для обозначения продукта, состоящего из частиц, который в случае нитрата аммония содержит менее чем 0,5 мас.%, предпочтительно - менее чем 0,2 мас.% воды.

Пористый гранулированный нитрат аммония обычно используют в качестве одного из компонентов взрывчатых композиций, применяемых в горной промышленности.

Таким образом, например, пористый гранулированный нитрат аммония смешивают с жидким топливом для образования взрывчатой композиции и с эмульсией для получения тяжелой взрывчатой композиции с или без предварительного добавления жидкого топлива.

Для повышения эффективности и/или для осуществления контроля общей взрывной силы отдельного заряда часто предпочтительным является гранулированный нитрат аммония низкой плотности, и для производства такого продукта разработаны различные способы. В основном такие способы относятся к гранулированию отверждением капелек, распыленных растворов нитрата аммония небольших концентраций.

Известные способы имеют ограниченное применение и, кроме того, предполагают размещение тяжелой шихты на имеющемся оборудовании для сушки. Получаемые гранулированные продукты, хотя и имеют требуемую более высокую пористость и, следовательно, меньшую плотность, обычно обладают также низкой механической прочностью, вследствие чего они не находят практического применения.

В патенте США N 4889570, кл. С 06 В 45/34, 1989 раскрыты пористый гранулированный продукт для взрывчатой композиции, включающий нитрат аммония и способ снижения плотности этого продукта путем добавления к нему дополнительного компонента, например перлита. Перлит также сенсибилизирует композицию. Так как перлит добавляется к уже гранулированному нитрату аммония, то он не внедряется в кристаллическую структуру нитрата аммония и, таким образом, не уменьшает плотность самого нитрата аммония.

Техническим результатом настоящего изобретения является снижение плотности и увеличение механической прочности пористого гранулированного нитрата аммония, а также повышение безопасности и высокоэффективности взрывчатой композиции, полученной на его основе.

Этот технический результат достигается тем, что пористый гранулированный продукт, такой как нитрат аммония, для взрывчатой композиции согласно изобретению имеет внедренные в него капсулированные микросферы, то есть микросферы, покрытые оболочкой.

Эти микросферы относятся по крайней мере к одному из следующих типов:

полимерные баллоны, стеклянные баллоны, металлические полые сферы, природные пористые продукты, такие как перлит, полые сферы, такие как поплавки унос-золы или подобные.

Предпочтительные микросферы имеют в гранулированном продукте следующие физические свойства:

Размер: 5 - 1500 мкм

Диапазон плотности: 0,015 - 0,39 г/см3

Температурная стабильность: устойчивы при температурах обработки 130 - 170oC в течение времени, достаточного для воздействия на процесс гранулирования отверждением капелек распыленного раствора нитрата аммония во время данного процесса.

Сопротивление разрушению: способны выдерживать силу по крайней мере 100 кг/см2 или способны восстанавливать форму после ударной деформации.

Будет ясно, что когда микросферы включают полимерные микробаллоны, их выбирают таким образом, чтобы при указанном гранулировании нитрата аммония они расширялись до размеров, указанных выше. Предпочтительно, чтобы микросферы включали полимерные микробаллоны, размер которых в гранулированном продукте составляет 2,0-150 мкм.

Предпочтительно, чтобы микросферы содержали продукт, такой как "Экспансел 910".

Предпочтительно, чтобы микросферы присутствовали в нитрате аммония, в концентрации от 0,05 до 10,0 мас.% , а более предпочтительно - от 0,05 до 0,8 мас.% при применении полимерных микробаллонов.

Кроме того, пористый гранулированный продукт может также включать известняк. В предпочтительном варианте выполнения концентрация известняка составляет от 0,1 до 30 мас.%.

Пористость продукта можно дополнительно увеличить включением в продукт газа в процессе гранулирования отверждением капелек распыленного раствора нитрата аммония. При этом не оказывается вредное воздействие на механическую прочность продукта. Газ получают на месте в продукте посредством подходящей химической реакции.

При этом газ включает двуокись углерода, которая образуется посредством разложения подходящего карбоната в кислотной среде. Карбонат может включать любую подходящую водорастворимую неорганическую соль угольной кислоты, такую как, например, карбонат калия и/или карбонат натрия, или альтернативно может включать менее растворимую соль.

Предпочтительно, чтобы карбонат калия присутствовал в концентрации от 0,01 до 1,00 мас.%.

Заявитель обнаружил, что нитрат калия, который образуется в реакции между добавленным карбонатом калия и азотной кислотой, присутствующей в нитрате аммония, действует как кристаллический модификатор для нитрата аммония, придавая ему, таким образом, увеличенную механическую прочность и повышая температуру кристаллического перехода (32oC) между кристаллической формой II и кристаллической формой III.

Пористый гранулированный продукт может включать коллоидную двуокись кремния, которая после высушивания в процессе гранулирования отверждением капелек распыленного раствора нитрата аммония мигрирует с водой в гранулах к поверхности, отверждая последнюю и повышая, таким образом, механическую прочность продукта. Предпочтительно коллоидная двуокись кремния присутствует в концентрации от 0,1 до 10 мас.%.

Вышеуказанный технический результат достигается также в способе снижения плотности пористого гранулированного продукта, такого как нитрат аммония для взрывчатой композиции, содержащем стадию добавления к продукту дополнительного компонента, согласно изобретению в качестве дополнительного компонента используют капсулированные микросферы, добавляемые к продукту в процессе его гранулирования отверждением капелек распыленного раствора нитрата аммония.

Предпочтительно, чтобы микросферы включали по крайней мере один из вышеперечисленных типов.

Предпочтительно, чтобы способ включал стадию добавления к продукту перед его гранулированием отверждением капелек распыленного раствора нитрата аммония коллоидной двуокиси кремния, которая после высушивания в процессе указанного гранулирования продукта мигрирует с водой в гранулах к поверхности, отверждая последнюю и улучшая, таким образом, механическую прочность продукта.

При этом коллоидную двуокись кремния получают путем добавления к негранулированному продукту кремниевой кислоты и/или жидкого стекла в достаточной концентрации, предпочтительно от 0,1 до 10 мас. % , получая приемлемую хрупкость и устойчивость к разрушению.

Микросферы добавляют в процессе гранулирования отверждением капелек распыленного раствора нитрата аммония в такой его точке, где жидкий продукт разделяют на капельки. Когда используют полимерные микросферы, эта процедура служит для минимизации времени, в течение которого такие микросферы могут подвергаться действию высоких температур.

При использовании других типов микросфер это служит для уменьшения времени, в течение которого такие микросферы подвергаются действию какого-либо вводного кислотного продукта, который может присутствовать.

Целесообразно, карбонат и коллоидную двуокись кремния добавлять в любой удобной точке в процессе гранулирования отверждением капелек распыленного раствора нитрата аммония до фактического гранулирования таким образом, чтобы получение газа из карбоната происходило в капле до отверждения, и при этом пузырьки газа были маленькими и одинаковыми, выделение газа не было очень быстрым.

Предпочтительно для процесса гранулирования отверждением капелек распыленного раствора нитрата аммония использовать форсунку для гранулирования, карбонат вводить при помощи распыляющей форсунки, расположенной внутри форсунки для гранулирования между ее вводом и выводом.

Предпочтительно точка, в которой осуществляется добавление микросфер, расположена у распыляющей форсунки.

Вышеуказанный технический результат достигается также взрывчатой композицией, которая согласно изобретению включает пористый гранулированный нитрат аммония, плотность которого снижена за счет включения вышеописанных капсулированных микросфер.

Целесообразно, чтобы взрывчатая композиция содержала смесь нитрата аммония и топливного масла или смесь нитрата аммония и тяжелого топливного масла.

Было обнаружено, что кроме получения конечного пористого гранулированного продукта с пониженной плотностью при или без добавления карбоната, выделяющего газ, и при или без добавления коллоидной двуокиси кремния низкая плотность сохраняется также после пневматической загрузки взрывчатой композиции, полученной из пористого гранулированного продукта, такого как нитрат аммония и жидкого топлива в соотношении 94:6, которое обычно используют для таких взрывчатых композиций.

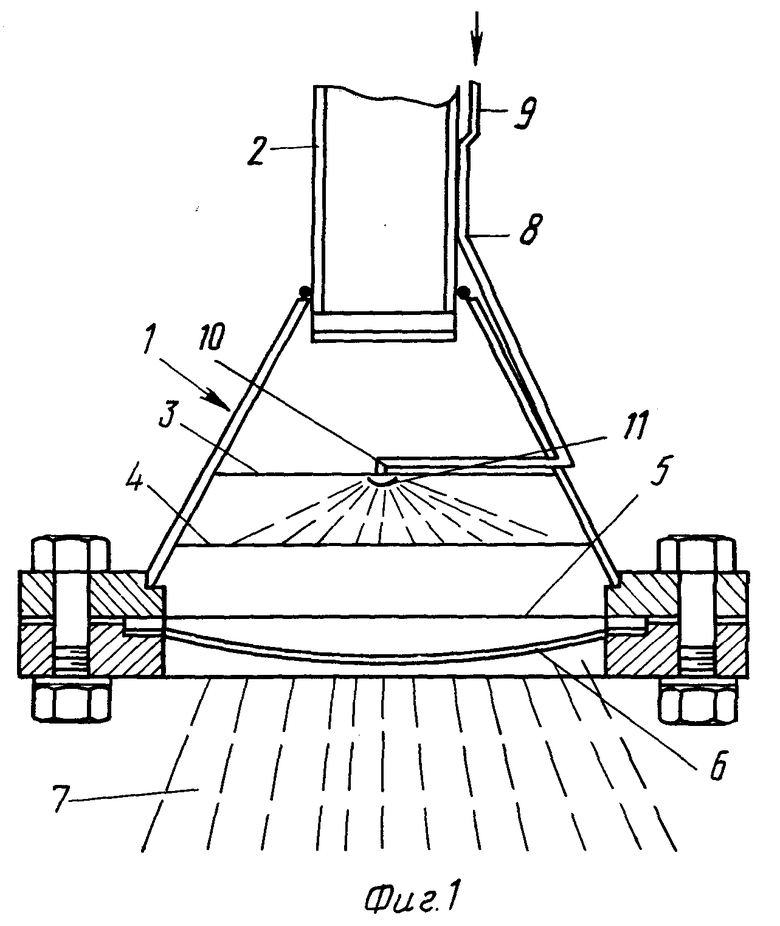

Ниже приведено описание одного из вариантов осуществления способа снижения плотности пористого гранулированного продукта, такого как нитрат аммония, со ссылкой на приложенный чертеж (фиг. 1), который схематически изображает продольное сечение устройства для осуществления указанного способа.

Устройство (фиг. 1) представляет собой обычную коническую форсунку 1 для гранулирования отверждением капелек распыленного раствора нитрата аммония. Форсунка 1 имеет трубчатый ввод 2 для подачи раствора нитрата аммония, подлежащего гранулированию, на две отдельные поперечно расположенные пластины 3, 4 диффузора, с которых раствор проходит через 100 мкм экран 5 и пластину б форсунки 1 в виде капель 7 нитрата аммония. Форсунка 1 содержит также вытянутую разгрузочную трубу 9, спускающуюся по стенке форсунки 1 и изгибается по ней, как показано на чертеже. Труба 8 проходит своим концом через отверстие в форсунки 1 внутрь нее. Труба 8 имеет ввод 9 и вывод 10, расположенный внутри форсунки 1. Хотя показано, что вывод 10 расположен снизу от пластины 3 диффузора, он может также располагаться в любом месте по длине форсунки 1. При необходимости пластины 3, 4 диффузора могут отсутствовать. Вывод 10 подсоединен к распыляющей форсунке 11 с широким углом распыления, которая осуществляет распыление раствора нитрата аммония на капельки, размер которых обеспечивает получение после отверждения пористого гранулированного продукта.

Необходимые для процесса микросферы и раствор карбоната калия вводят через ввод 9 вниз по трубе 8 и через вывод 10 в форсунку 11, и после форсунки 11 в распыленном виде поступают в распыленный раствор нитрата аммония, проходящий от пластины 3 к пластине 4 диффузора.

Хотя необходимый в процессе коллоид двуокиси кремния можно добавлять к раствору нитрата аммония перед гранулированием, предпочтительным является способ, когда готовят раствор коллоида двуокиси кремния и добавляют этот раствор сам по себе или в сочетании с раствором карбоната через ввод 2 в форсунку 1. Эта поздняя добавка в процесс гранулирования предотвращает желатинирование (загущение) коллоида двуокиси кремния и засорение рабочего оборудования.

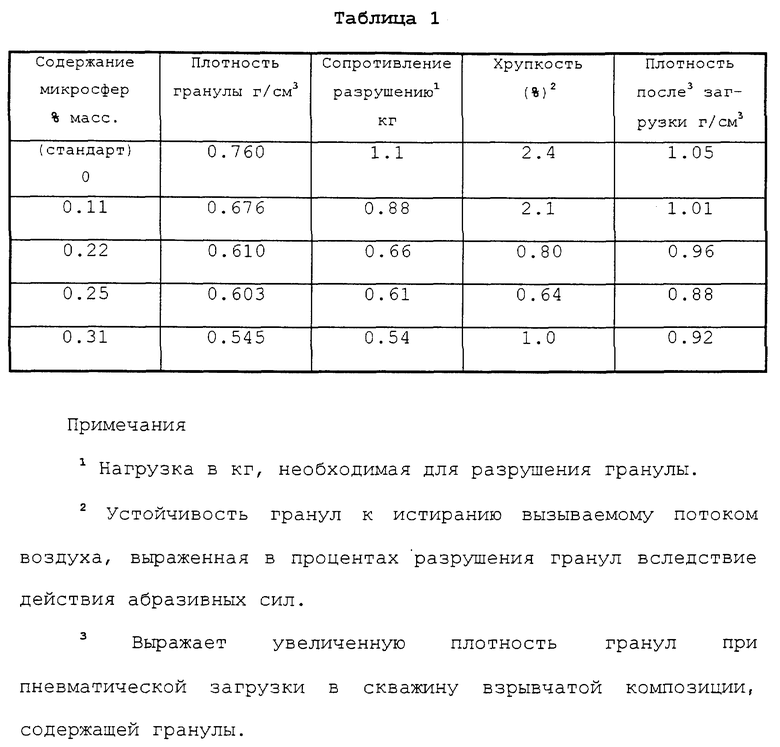

Ниже приведена таблица 1, представляющая свойства полученного пористого гранулированного продукта.

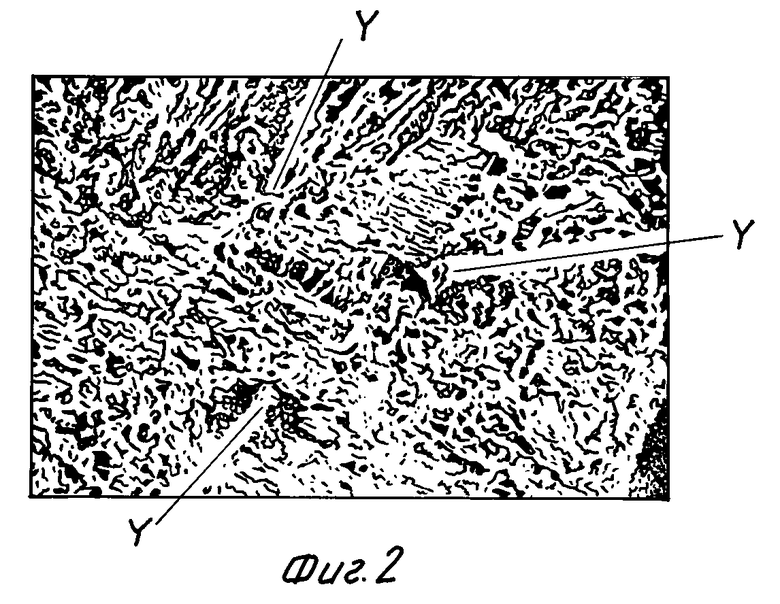

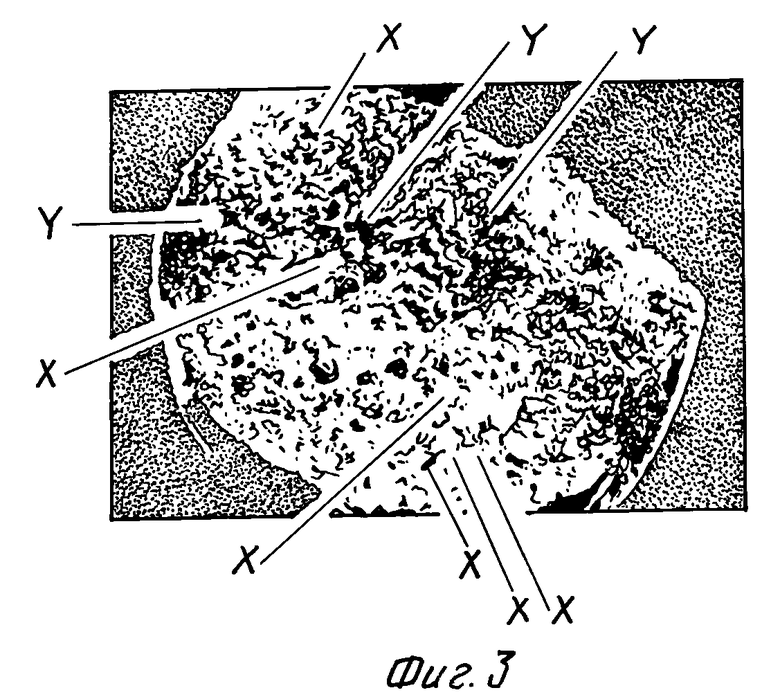

Микроструктура обычного пористого гранулированного нитрата аммония и пористого гранулированного нитрата аммония, полученного в соответствии с вышеописанным способом, показаны на приложенных копиях двух фотографий 1 и 2 (фиг. 2 и 3) соответственно, сделанных на электронном микроскопе, капсулированные микросферы на последней обозначены "X". Увеличение на фотографии 1 (фиг. 2) в 2 - 2,5 раза больше, чем на фотографии 2 (фиг. 3). Обе фотографии показывают присутствие естественных пустот, обозначенных "Y", которые имеют тенденцию исчезать при пневматической загрузке продукта.

Продукт, полученный согласно изобретению, можно применять обычным способом для производства взрывчатой композиции обычного типа, содержащей смесь нитрата аммония и жидкого топлива при соотношении 94:6.

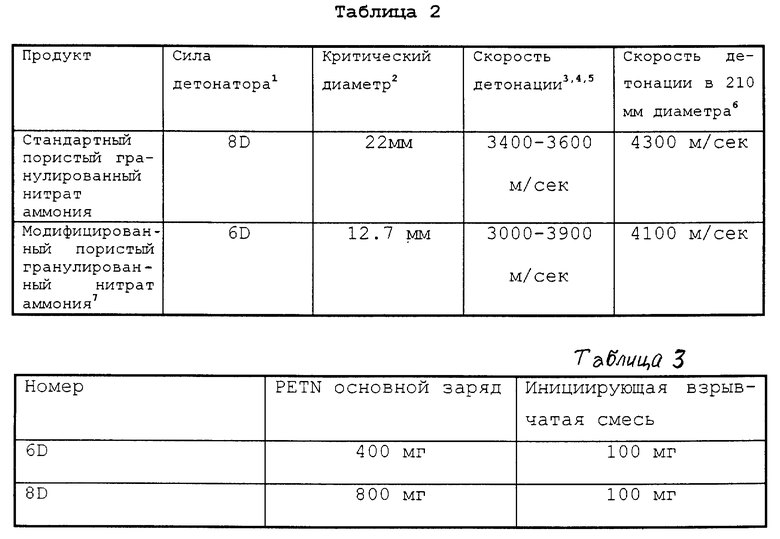

Таблица 2 отражает результаты детонации, полученные с такой композицией.

Примечания к табл. 2.

1. Значения относятся к детонатору с наименьшим номером, который инициирует смесь нитрата аммония и жидкого топлива.

Использованные детонаторы содержат следующие взрывчатые вещества (количества приблизительные), приведенные в табл. 3.

Чувствительности измеряли в собранных зарядах диаметром в 26 мм, которые загружали пневматически, применяя оборудование и условия обработки, основанные на опыте разработок золотых и платиновых рудников в Южной Африке при закрытии и туннелировании узких скал.

2. Критический диаметр определен в работе Meyer "Explosives", издание первое, Verlag Chemie, как минимальный диаметр взрывчатого заряда, при котором еще имеет место детонация. Критический диаметр измеряли для собранных (закрытых) зарядов, которые загружали пневматически.

3. Скорость детонации определяли по тому же источнику, как для N 1, как скорость распространения детонации во взрывном веществе. Она выражена в единицах длины на единицу времени, например метры в секунду.

4. Скорости детонации установлены для ограниченных зарядов диаметром в 26 мм, загружаемых пневматически.

5. Диапазон значений скорости детонации получен для различных плотностей загрузки, которые зависят от давления в устройстве пневматической загрузки в процессе загрузки.

6. Скорость детонации зарядов, помещенных в буровую скважину в разрушенном песчанике, имеющую диаметр, равный 210 мм.

7. Модифицированный пористый нитрат аммония представляет собой гранулы нитрата аммония, содержащие 0,26 мас.% продукта "Экспансел 910".

Из таблицы 2 видно, что скорость детонации композиции, соответствующей настоящему изобретению, обычно ниже, чем значение для стандарта. Также критический диаметр продукта меньше, тогда как чувствительность к инициированию выше, чем значение для стандарта при условиях загрузки, используемых во время определения.

Чувствительность к механической обработке проверяли способами, соответствующими рекомендованным Объединенными Нациями в отношении транспортировки опасных грузов, и обнаружено, что продукт, полученный согласно изобретению, имеет характеристики, сравнимые со стандартом. Полученное безопасное и высокоэффективное дешевое взрывчатое вещество, содержащее смесь нитрат аммония и жидкого топлива. демонстрирует повышенную чувствительность к инициированию и соответствующие скорости детонации в широком диапазоне диаметров зарядных отверстий и давлений пневматической загрузки. При использовании смеси нитрата аммония и тяжелого жидкого топлива низкая эффективная плотность частиц продукта, полученного согласно изобретению, обеспечивает преимущества над известными системами. Это происходит вследствие того, что действие такой взрывчатой смеси существенно зависит от ее чувствительности к действию статического и динамического давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЙ ГРАНУЛИРОВАННЫЙ ПРОДУКТ, СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ГРАНУЛИРОВАННОГО ПРОДУКТА | 1997 |

|

RU2205167C2 |

| СПОСОБ СНИЖЕНИЯ ПЛОТНОСТИ С ПОМОЩЬЮ ГАЗООБРАЗУЮЩЕГО СРЕДСТВА | 2000 |

|

RU2245844C2 |

| ЭМУЛЬСИОННОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 1994 |

|

RU2157358C2 |

| ЭМУЛЬГАТОР, ЭМУЛЬСИЯ "ВОДА В МАСЛЕ", ВЗРЫВЧАТАЯ ЭМУЛЬСИЯ, СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРА | 1995 |

|

RU2164812C2 |

| Катализатор для получения углеводородов по методу Фишера-Тропша | 1990 |

|

SU1819158A3 |

| ЦЕОЛИТ NU-86 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2092241C1 |

| Взрывчатый состав | 1976 |

|

SU932981A3 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ | 1989 |

|

RU2067024C1 |

| Способ получения окиси этилена | 1979 |

|

SU1060110A3 |

| ЦЕОЛИТ, СПОСОБ ПОЛУЧЕНИЯ И АДСОРБЕНТ | 1989 |

|

RU2107659C1 |

Пористый гранулированный продукт, такой, как нитрат аммония, для взрывчатой композиции содержит внедренные в него капсулированные микросферы. Способ снижения плотности указанного продукта содержит стадию добавления к продукту капсулированных микросфер в процессе его гранулирования отверждением капелек распыленного раствора нитрата аммония. Взрывчатая композиция включает указанный пористый гранулированный продукт. Изобретение позволит снизить плотность и увеличить прочность пористого гранулированного нитрата аммония, а также повысить безопасность и высокоэффективность взрывчатой композиции, полученной на его основе. 3 с. и 33 з.п. ф-лы, 3 ил., 3 табл.

Размер: 5 - 1500 мкм

Диапазон плотности: 0,015 - 0,39 г/см3

Температурная стабильность: устойчивы при температурах обработки 130 - 170oC в течение времени, достаточного для воздействия на процесс гранулирования отверждением капелек распыленного раствора нитрата аммония во время данного процесса

Сопротивление разрушению: способны выдерживать силу, по крайней мере 100 кг/см2, или способны восстанавливать свою форму после ударной деформации.

Размер: 5 - 1500 мкм

Диапазон плотности: 0,015 - 0,39 г/см3

Температурная стабильность: устойчивы при температурах обработки 130 - 170oC в течение времени, достаточного для воздействия на процесс гранулирования отверждением капелек распыленного раствора нитрата аммония во время данного процесса.

Сопротивление разрушению: способны выдерживать силу по крайней мере 100 кг/см2 или способны восстанавливать свою форму ударной деформации.

Приоритет по пунктам:

15.10.93 - по пп.1 - 7 и 10 - 36;

13.04.94 - по пп.8 и 9.

| US 4889570, 1989 | |||

| RU 94026907 A1, 04.11.91 | |||

| US 397058, 20.07.96. |

Авторы

Даты

1999-01-27—Публикация

1994-10-14—Подача