Изобретение касается нового цеолита (дальше будет называться цеолит NU-86), способа его получения и способов применения его в качестве катализатора.

Согласно изобретению, предложен цеолит, имеющий химический состав, выраженный на безводной основе в значениях молярных отношений окислов по формуле:

100XO2: ≅/OY2O3≅20R2/nО,

где R один или несколько катионов с валентностью n, X кремний и/или германий, Y один или несколько из алюминия, железа, геллия, бора, титана, ванадия, циркония, молибдена, мышьяка, сурьмы, хрома и марганца, и имеющий в его приготовленной форме картину дифракции рентгеновских лучей.

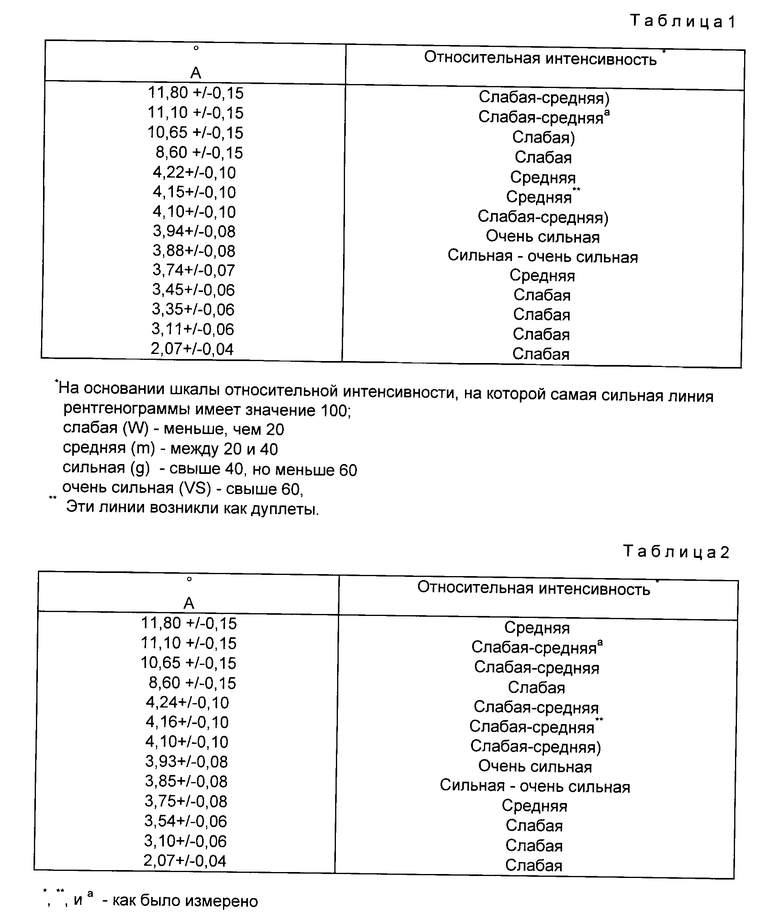

Цеолит NU-86 в состоянии после приготовления представлен в табл.1.

Однако на дифрактограммах, с которых получают данные картины дифракции рентгеновских лучей, дублет может быть неразрешенным и поэтому линии могут появляться в виде единственного неразрешенного максимума.

Следует отметить,что данные, представленные в табл.1, это те данные, которые получены на сравнительно чистом высококристаллическом образце материала. Если цеолит NU-86 является сравнительно чистым, признак (а) высоко кристаллический (как он определен в табл.1), и обозначает (а), что это является широким асимметричным отражением, содержащим множество пиков, большая часть которых представляют собой те, которые возникают при межплоскостном расстоянии ( α ), равном 11, 80, 11, 10 и 10, 65 ангстрем.

Целит NU-86 в его водородной форме H-NV-86 представлен в табл.2

Рентгенограммы, с которых получены данные картины дифракции рентгеновских лучей (a расстояние и относительная интенсивность), характеризуются широкими отражениями с множеством пиков, появляющихся в виде выступов на других, более интенсивных пиках. Некоторые или все эти выступы могут быть неразрешенными. Такое возможно на плохо кристаллических образцах или образцах, в которых кристаллы являются достаточно малыми, чтобы привести к значительному уширению линий рентгеновских лучей. Также они могут возникнуть, если оборудование или условия, применяемые для получения картины, отличаются от тех, которые применялись здесь.

Данные рентгеноструктурного анализа порошка, представленные здесь, были получены при применении автоматизированной системы для дифракции рентгеновских лучей модели Филипс АРД 1700, применяющей Cu K альфа изучение от рентгеновской длинной острофокусной работающей при напряжении 40 KV и 50 mA. Изучение было монохроматизировано криволинейным графитовым кристаллом смежно с детектором. Для автоматического тета-компенсирования расходимости применяли щель, имеющую приемную щель в 0,1 мм. Данные ступенчатого сканирования были собраны между двумя тетами 1o и 60o. Собранные данные проанализировали в компьютере ДЕС (Диджитал Иквипмент Корпорейшн) Микро РДР-11/73 с средствами программирования PW 1867/87, вариант 3,0. Представленные здесь данные интенсивности рентгеновских лучей, полученные с применением компьютера, основаны на высоте пика.

Считаем, что цеолит NU 86 имеет новую структуру решетки или топологию, которая характеризуется ее картиной дифракции рентгеновских лучей. Цеолит NU

86 в той форме, в которой он получен, имеет по существу данные картины дифракции рентгеновских лучей, представленные в табл.1, иследовательно, он отличается от известных цеолитов.

В объеме указанного выше химического состава количество грамм-молекул Y2O2 на 100 грамм-молекул ХО2 обычно находится в пределах 0,1-10, например 0,2-7,5, причем цеолит NU 86 наиболее легко можно получить в состоянии высокой чистоты, когда содержание грамм-молекул Y2O2 на 100 грамм-молекул XO2 находится в пределах 0,4-6.

Это определение включает в себя цеолит NU 86 в состоянии после его приготовления и также его другие формы, полученные в результате дегидратирования и/или прокаливания и/или ионного обмена. Выражение "в состоянии после приготовления" означает продукт синтеза и промывки с/или без сушки или дегидратирования. Цеолит NU 86 в состоянии после его приготовления может включать в себя М, катион щелочного металла, особенно натрия и/или аммония, а когда его получают, например, из алкилированных соединений азота, то он может включать в себя катионы азот-содержащих органических соединений, как описано ниже, или продукты деградации его либо его предшественников. Такие катионы азотсодержащих органических соединений дальше будут обозначены как "Q".

Таким образом цеолит NU 86 "в состоянии после его приготовления" имеет следующий молярный состав, выраженный на безводной основе: 100XO2:≅10Y2O3: ≅10Y2O3: ≅10M2Q, где Q катион азотсодержащего органического соединения, а М катион щелочного металла и/или аммония.

Составы для цеолита NU 86 даны на безводной основе, хотя NU 86 "в состоянии после приготовления" и активированные формы NU 86 в результате прокаливания и/или ионного обмена могут содержать воду. Молярное содержание H2O в таких формах цеолита, включая цеолит NU 86 в "состоянии после его приготовления", зависит от условий сушки и хранения после сушки или активирования. Предел молярного содержания воды обычно составляет между 0 и 100/100XO2.

Формы прокаленного цеолита NU 86 не включают в себя азотсодержащие соединения или включают их меньше, чем форма цеолита в "состоянии после приготовления", поскольку обычно органический материал удаляют посредством термической обработки, например, выгорания органического материала в присутствии воздуха, при этом остается ион водорода, в качестве другого катиона.

Среди ионообменных форм цеолита NU 86 аммониевая (NH

Также согласно изобретению предложен способ получения цеолита NU 86, который заключается в реакции водной смеси, содержащий источник, по крайней мере, одной окиси XO2, источник, по крайней мере, одной окиси Y2O3, возможно источник окиси M2O и, по крайней мере, один катион Q азотсодержащего органического соединения или его предшественников, причем смесь предпочтительно имеет молярный состав: XO2/Y2O3, по крайней мере, 10, более предпочтительно 10-60, лучше всего 15-50; (R1/п)OH/XO2-0,01-2, более предпочтительно 0,05-1, а лучше 0,10,-0,75; H2O/XO21-500, более предпочтительно 5-250, а лучше 25-75; Q/XO2 0,005-1, более предпочтительно 0,02-1, лучше 0,05-0,5; LрZ /XO2 0-5; предпочтительнее 0-1, а лучше 0-0,25, где X кремний и/или германий, Y один или несколько элементов из алюминия, железа, бора, титана, ванадия, циркония, молибдена, сурьмы, галлия, хрома, марганца, R катион с валентностью п, который может включать в себя М (катион щелочного металла и/или аммоний), и/или (катион азотсодержащего органического соединения или его предшественника). В некоторых случаях возможно целесообразно будет добавлять соль LрZ, где Z анион с валентностью P и L ион щелочного металла или аммония, которым может быть тот же М или смесь М и иона другого щелочного металла или аммония, необходимый для уравновешивания аниона Z•Z может содержать кислотный радикал, добавленный, например, в виде соли L или соли алюминия. Примеры Z могут включать в себя радикалы сильной кислоты, например, бромид, хлорид, иодид, сульфат, фосфат или нитрат или радикалы слабой кислоты, например, радикалы органической кислоты как, например, цитрат или ацетат. Хотя LрZ не является существенной, тем не менее она может ускорить кристаллизацию цеолита NU 86 из реакционной смеси и может также влиять на размер и формк кристаллитов цеолита NU 86. Реакция продолжается до завершения кристаллизации.

Многие цеолиты получены с применением катионов азотсодержащих органических соединений или продуктов их деградации или их предшественников и,в частности, катионов полиметилен-альфа-амегадиаммония, имеющих формулу:

[(R1R2R3)N(CH2)m N(R4R5R6)]2+

где R1-R6, которые могут быть одинаковыми или различными, могут представлять собой водородную, алкиловую или гидроксиалкиловые группы, содержащие от 1 до 8 атомов углерода, причем вплоть до пяти групп могут представлять водород, а m находится в пределах 3-14. Например, цеолит EU 1 (EP 42226), цеолит EU-2 (Великобритания 2077709) и цеолит ZS, M23 (EP125078, Великобритания 2202838) были получены с применением таких шаблонов.

Цеолит Z, S, M-23 можно получить, применяя такой шаблон, где m=8. Было обнаружено, что цеолит NU 86 можно также получить, применяя такой шаблон, но из реакционной смеси содержащей более высокие отношения содержания окиси алюминия, чем те, которые требуются для приготовления цеолита Z, S М-23, и особенно из реакционной смеси, в которой молярные отношения SiO2/AI2O3составляет меньше чем 60.

В способе, согласно настоящему изобретению, Q представляет собой такой катион полиметилен-альфа, омега-диаммония или продукт его деградации амин или его предшественник, в котором m равен 8 или 9.

М и/или Q можно добавлять в виде гидроокисей или солей неорганических кислот при условии, что удовлетворяется отношение (R1/п)OH/XO2.

Соответствующие предшественники катиона Q азотсодержащего органического соединения включает в себя родственный диамин с соответствующим галоидным алкилом или алканолом или родственный дигалоалкан с соответствующим триалкиламином. Такие материалы можно применять в виде простых смесей или их можно предварительно нагреть вместе в реакционной емкости, предпочтительно в растворе до добавки других реагентов, необходимых для синтеза цеолита NU-86.

Предпочтительным катионом M является щелочной металл, особенно натрий, XO2 двуокись кремния (SiO2) и предпочтительная окись Y2O3 окись алюминия (Al2O3).

Источником двуокиси кремния может быть любой из тех, которые обычно применяют в синтезе цеолитов, например порошковая твердая двуокись кремния, кремниевая кислота, коллоидная двуокись кремния или растворенная двуокись кремния. Среди порошковой двуокиси кремния, которую можно применять, является осажденная двуокись кремния, особенно та, которую получают осаждением из раствора силиката щелочного металла, например, типа, известного как "KS300", изготовленного фирмой AKZO, и подобные продукты, а) росильные двуокиси кремния, испаренная двуокись кремния, например "CAB-O-SiL", и силикагели соответственно тех сортов, которые применяют в усиливающих пигментах для каучука и силоксанового каучука. Можно применять коллоидную двуокись кремния с различным размером частиц, например 10 15 или 40 50 мк, имеющуюся в продаже под зарегистрированной торговой маркой LUDOA. Полезные растворенные двуокиси кремния включают в себя имеющиеся в продаже силикаты натрия, содержащие 0,5 6,0, особенно 2,0 4,0 грамм-молекул SiO2 на грамм-молекулу окиси щелочного металла, силикаты "активных" щелочных металлов, как определено в патенте Великобритании, N 1193254, и силикаты, полученные растворением двуокиси кремния в гидроокиси щелочного металла, гидроокиси четвертичного аммония или их смеси.

Наиболее обычным источником окиси алюминия является алюминат натрия, алюминий, соль алюминия, например хлорид, нитрат или сульфат, алкоголят алюминия или сама окись алюминия, которая должна быть в гидратируемой или гидратирующейся форме, например, коллоидная окись алюминия, псевдобемит, бемит, гамма-окись алюминия или альфа-либо бета-тригидрат. Можно также применять смеси указанных. Можно добавлять весь или некоторую часть источника окиси алюминия или двуокиси кремния в форме алюмосиликата.

Обычно реакционная смесь вступает в реакцию при аутогенном давлении, возможно с добавленным газом, например азотом, при температуре между 85oC и 200oC, предпочтительно между 120 и 180oC, но лучше всего не свыше 165oC до тех пор, пока не образуются кристаллы цеолита NU 86, причем это может потребовать от 1 ч до многих месяцев в зависимости от состава реагента и рабочей температуры.

Перемешивание необязательно, но оно предпочтительно, поскольку уменьшает время реакции и может улучшить чистоту продукта.

Применение затравочного материала может быть успешным в снижении времени образования зародышей и/или общего времени кристаллизации. Это также может быть целесообразным для способствования образования NU-86 за счет фазы примесей. Такие затравочные материалы включают в себя цеолиты, особенно кристаллы цеолита NU-86. Обычно затравочные цеолиты добавляют в количестве между 0,01 и 10% по массе двуокиси кремния, применяемой в реакционной смеси.

В конце реакции твердую фазу собирают в фильтре и промывают, и после этого она готова для последующих стадий обработки, например сушки, дегидратирования и ионного обмена.

Если продукт реакции содержит ионы щелочного металла, то их необходимо, по крайней мере, частично удалять для получения водородной формы цеолита NU-86, причем это можно сделать посредством ионного обмена с кислотой, особенно минеральной кислотой, например, соляной кислотой, либо посредством соединения аммония, полученного ионным обменом с раствором соли аммония, например хлористого аммония. Ионный обмен можно проводить посредством суспендирования один или несколько раз с ионообменным раствором. Обычно цеолит прокаливают до ионного обмена для удаления любого поглощенного органического вещества, поскольку это обычно упрощает ионный обмен.

Катион (катионы) цеолита NU-86 можно заменить катионом (катионами) металлов и особенно теми, которые находятся в группах IA, IB, IIA, IIB, IIIA, IIIB (включая редкоземельные металлы) и VIII (включая благородные металлы) в Периодической таблице, другими переходными металлами и оловом, свинцом и висмутом (Периодическая таблица представлена в "Рефератах описаний изобретений", опубликованных Патентными ведомством Великобритании).

Изобретение также касается состава катализатора, содержащего цеолит NU-86, и каталитических способов, применяющих цеолит NU-86 в качестве катализатора.

В катализаторах,согласно изобретению, XO2 предпочтительно двуокись кремния, а Y2O3 предпочтительно окись алюминия. Такие катализаторы можно применять в различных каталитических процессах с использованием широкого разнообразия исходного сырья.

Каталитически полезные формы цеолита NU-86 включают в себя водородную и аммониевую формы, полученные описанными способами.

Катализаторы, согласно изобретению, содержащие NU-86, могут также включать в себя один или несколько элементов, особенно металлы или их катионы либо соединения этих элементов, особенно окислы металлов. Такие катализаторы можно получить посредством ионного обмена или пропитки цеолита NU-86, упомянутым элементом, катионом или соединением либо соответствующим предшественником катиона или соединения. Такой ионный обмен или пропитку можно осуществлять на цеолите NU-86 в "состоянии после его приготовления", на прокаленной форме, водородной и/или аммониевой форме и/или любой другой обменной форме.

В тех случаях, когда металлсодержащую форму цеолита NU-86 получают посредством ионного обмена, возможно потребуется осуществлять полный обмен металла, под которым подразумевается, что практически все обмениваемые участки заняты металлом. Такие формы особенно полезны в процессах сепарации. Однако в большинстве случаев предпочтительно осуществлять только частичный обмен металла, тогда как остальные участки заняты другим катионом, особенно катионами водорода или аммония. В некоторых случаях возможно целесообразно вводить два или больше катионов металла посредством ионного обмена.

В тех случаях, когда цеолит NU-86 пропитывают металлическим соединением для образования катализатора, металлическое соединение можно добавлять в любом соответствующем количестве, но обычно для большинства применений достаточно 20 мас. для некоторый применений, вплоть до 10 мас.и часто достаточно до 5% Пропитку можно осуществлять любым соответствующим способом, известным в технике приготовления катализатора.

Металлообменные формы или формы, в которых металлическое соединение пропитано, можно использовать как таковые или их можно обработать для получения активного производного. Обработки включают в себя восстановление, например, в атмосфере, содержащей водород, для получения металла или других восстановленных форм. Такие обработки можно проводить на соответствующей стадии приготовления катализатора либо в каталитическом реакторе.

Каталитические композиции, содержащие цеолит NU-86, можно связать с неорганической матрицей, которая может быть инертной или каталитически активной. Матрица может присутствовать единственно в качестве связующей для удержания частиц цеолита вместе, возможно в форме частиц или, например, гранул либо экструдата, или она может действовать в качестве инертного разбавителя, например, для регулирования активности на единицу массы катализатора. Когда неорганическая матрица или разбавитель сама является каталитически активной, то она будет образовывать эффективную часть каталитической композиции цеолит/матрица. Соответствующие неорганические матрицы и разбавители включают в себя известные материалы для опоры катализатора, например двуокись кремния, различные формы окиси алюминия, глину, например, бентониты, монтегориллониты, сепиолит, аттапульгит, фуллерова земля и синтетические пористые материалы, например, двуокись кремния окись алюминия, двуокись кремния двуокись циркония, двуокись кремния окись тория, двуокись кремния окись беррилия или двуокись кремния двуокись титана. Комбинации матриц находятся в объеме настоящего изобретения, особенно комбинации инертных и каталитически активных матриц.

Когда цеолит NU-86 связан с неорганическим материалом матрицы или множеством их, то содержание материала или материалов матрицы во всей композиции обычно составляет примерно 90 мас. предпочтительно до 50 мас. более предпочтительно вплоть до 30 мас.

Для некоторых применений другой цеолит или молекулярное сито можно использовать в сочетании с цеолитом NU-86 для получения катализатора. Такую комбинацию можно использовать как таковую либо в связи с одним или несколькими материалами матрицы, как было описано. Конкретным примером применения такой композиции является присадка катализатора для каталитического крекинга жидкостей, и в этом случае цеолит NU-86 предпочтительно применяют в количестве 0,5 5 мас. от общего содержания катализатора.

Для других применений цеолит NU-86 можно связать с другим катализатором, например платиной на окиси алюминия.

Можно применять любой известный способ смешения цеолита NU-86 с неорганическим или другим материалом матрицы, причем особенно тот, который подходит для конечной формы, в которой используют катализатор, например экструдаты, таблетки или гранулы.

Если для изготовления катализатора применяют цеолит NU-86 в соединении с металлическим компонентом (например, компонент от гидрогенизации/дегидрогенизации или другой каталитически активный металл) дополнительно к неорганической матрице, то металлический компонент можно обменять или пропитать, или сам цеолит NU-86 до добавки материала матрицы либо композицию цеолит-матрица. Для некоторых применений возможно целесообразно добавлять металлический компонент в весь в или часть материала матрицы до смешения последнего с цеолитом NU 86.

Разнообразные катализаторы, содержащие цеолит NU 86, для конверсии углеводородов ионного обмена или пропитки цеолита одним, или несколькими катионами или окислами, полученными из элементов, выбранных из Cu, Ag, Ga, Mg, Ca, Sr, Zn, Cd, B, Al, Sn, Pb, V, P, Sb, Cr, Mo, W, Mn, Re, Fe, Co, Ni и благородных металлов.

В тех случаях, когда катализаторы, содержащие цеолит NU 86, включают в себя один или несколько компонентов гидрогенизации/дегидрогенизации, например металлы Ni, Co, Pf, Pd, Re Ph, то такие компоненты можно вводить посредством ионного обмена или пропитки соответствующего соединения металла.

Каталитические композиции, содержащие цеолит NU 86, могут найти применение в реакциях, включающих в себя насыщенные и ненасыщенные алифатические углеводороды, ароматические углеводороды, окисленные органические соединения и органические соединения, содержащие азот и/или серу, а также органические соединения, содержащие другие функциональные группы.

Каталитические композиции, содержащие цеолит NU-86, можно успешно применять в реакциях изомеризации, трансалкилизации и диспропорционирования, алкилирования и деалкилирования, дегидратации и гидратации, олигомеризации и полимеризации, циклизации, ароматизации, крекинга, гидрогенизации дегидрогенизации, окисления, галогенизации, синтезе аминов, гидродесульфуризации и гидроденитрации, образовании простых эфиров и синтезе органических соединений.

Упомянутые процессы можно осуществлять в жидкой или паровой фазе в условиях, которые выбраны как соответствующие для каждой отдельной реакции. Например, реакции проводимые в паровой фазе, могут включать в себя применение операций в псевдоожиженном слое, стационарном или подвижном слое. Когда это требуется, то можно применять растворители для процесса. В зависимости от конкретного процесса соответствующие разбавители включают в себя инертные газы (например, азот или гелий), углеводороды, двуокись углерода, воду или водород. Разбавитель может быть инертным или он может оказать химическое действие. Возможно целесообразно, особенно в тех случаях, когда применяют водород, включать металлический компонент, например компонент гидрогенизации/дегидрогенизации, например, один ли несколько металлов Ni, Co, Pt, Pd, Re и Rh как часть каталитической композиции.

Согласно другому аспекту настоящего изобретения, предложен способ конверсии углеводородов, который заключается в контактировании алкилбензола или смеси алкилбензолов в условиях изомеризации в паровой или жидкой фазе с катализатором, содержащим цеолит Nu 86.

Реакции изомеризации, для которых особенно применяются катализаторы, содержат цеолит NU 86, представляют собой те, включающие алканы и замещенные ароматические молекулы, особенно ксилолы. Такие реакции могут включать те, которые можно проводить в присутствии водорода. Каталитические композиции, содержащие цеолит NU 86, которые применяют особенно для реакций изомеризации, включают в себя те, в которых цеолит NU 86 находится в его кислотной (H) форме, катионообменной или других металлсодержащих формах или их комбинациях. Особенно полезными являются те формы, в которых металлом является компонент гидрогенизации/дегидрогенизации, например, Ni, Co, Pt, Pd, Re или Rh.

Конкретные реакции изомеризации, в которых может найти применение катализатор, содержащий NU-86, включает в себя изомеризацию и гидроизомеризацию ксилолов, парафинов, в частности нормальных C4-C10 углеводородов,или изомеризацию олефинов и каталитическую депарафинизацию.

Изомеризацию и гидроизомеризацию ксилолов можно проводить в жидкой или паровой фазе. В жидкой фазе соответствующие условия изомеризации включают в себя температуру в интервале 0 350oC, давление в интервале 1 200 абс. атм, предпочтительно 5 70 абс.атм, а когда ее проводят в проточной системе, то и объемно-весовую часовую скорость (WHSV) предпочтительно в интервале 1 - 30 ч -1 на основе всей каталитической композиции. Может присутствовать разбавитель, причем соответственно один или несколько из тех, имеющих критическую температуру выше применяемых условий изомеризации. Разбавитель, если он присутствует, может составлять 1 90 мас. исходного сырья. Реакции изомеризации ксилолов в паровой фазе наиболее успешно проводятся при температуре в интервале 100 600oC, предпочтительно 200 500oC, под давлением в интервале 0,5 100 абс. атм. предпочтительно 1 60 атм.абс. и объемно-весовой часовой скорости (WHSV), вплоть до 80 на основе всей каталитической композиции.

Когда изомеризацию ксилолов проводят в присутствии водорода (в паровой фазе), то предпочтительным компонентом гидрогенизации/дегидрогенизации является Pt или Ni. Компонент гидрогенизации/дегидрогенизации обычно добавляют в количестве между 0,05 и 2 мас. на основе всего катализатора. В каталитической композиции могут присутствовать дополнительные металлы и/или окислы металлов.

Во время изомеризации ксилолов может присутствовать в исходном сырье ксилола этилбензил в количестве вплоть до 40 мас. Над каталитическими композициями, содержащими цеолит NU-86, этилбензол будет испытывать трансалкилизацию с собой и с ксилолами, образуя более тяжелые и легкие ароматические соединения. Этилбензол будет также вступать в реакцию, образуя бензол и легкий газ, особенно при температуре свыше 400oC. С таким исходным сырьем ксилола, содержащим этилбензол, когда реакцию проводят в присутствии водорода над каталитической композицией, содержащей цеолит NU 86 вместе с компонентом гидрогенизации/дегидрогенизации, часть этил-бензола будет изомеризоваться в ксилолы. Возможно также целесообразно проводить реакции изомеризации ксилолов в присутствии соединения углеводорода, особенно парафина или нафтена с/или без дополнительного присутствия водорода. По-видимому углеводород улучшает рабочую характеристику катализатора в том, что реакции, которые приводят к потерям ксилола, подаются и что срок службы удлиняется, особенно, когда реакции проводят при отсутствии водорода.

Согласно еще одному аспекту настоящего изобретения, предложен способ конверсии углеводородов, который заключается в контактировании одного или нескольких алкилированных ароматических соединений в условиях трансалкилиризации в паровой или жидкой фазе с катализатором, содержащим цеолит NU 86.

Катализаторы, содержащие цеолит NU 86, имеют особое значение в реакциях трансалкилирования и диспропорционирования, в частности, в тех случаях, которые включают в себя молекулы моно-, ди-, три- и тетраалкил-замещенных ароматических соединений, особенно толуол и ксилолы.

Каталитические композиции,содержащие цеолит NU 86, которые, в частности, применяются в реакциях трансалкилирования и диспропорционирования, включают в себя тех, в которых компонент NU 86 находится в его кислотной (H) форме, его катионообменной или других металлсодержащих формах или их комбинациях. Особенно полезна кислотная форма и те формы, в которых металлом является компонент гидрогенизации/дегидрогенизации, например Ni, Co, Pt, Pd, Re или Rh.

Конкретные примеры включают в себя диспропорционирование толуола и реакцию толуола с ароматическими соединениями, содержащими 9 атомов углерода, например триметилбензолы.

Диспропорционирование толуола можно проводить в паровой фазе в присутствии или отсутствии водорода, хотя присутствие водорода предпочтительно, поскольку это помогает уменьшить дезактивацию катализатора. Наиболее подходящие условия реакции следующие: температура в интервале 250 - 650oC, предпочтительно 300 550oC; давление в интервале 0,3 100 абс.атм, предпочтительно 1 5Р абс.атм; объемно-весовая часовая скорость, вплоть до 50 (на основе всей каталитической композиции).

Когда диспропорционирование толуола проводят в присутствии водорода, катализатор может содержать компонент гидрогенизации/дегидрогенизации. Предпочтительным компонентом гидрогенизации/дегидрогенизации является Pt, Pd или Ni. Компонент гидрогенизации/дегидрогенизации обычно добавляют в концентрации, вплоть до 5 мас. от общего количества каталитической композиции. В каталитической композиции могут присутствовать дополнительные металлы и/или окислы металлов, например, до 5 мас. всей каталитической композиции.

Изобретение также касается способа конверсии углеводородов, который заключается в реакции олефинового или ароматического соединения с соответствующим алкилирующим соединением в условиях алкилирования в паровой или жидкой фазе над катализатором, содержащим цеолит NU 86.

Среди реакций алкилирования, для которых особенно применяют катализаторы, содержащие цеолит NU 86, находятся алкилирование бензола или замещенных ароматических молекул с метанолом, олефином или простым эфиром. Специальные примеры таких способов включают в себя метилирование толуола, синтез этилбензола и получение этилтолуола и кумола. Катализаторы для алкилирования, применяемые в способах согласно этому дополнительному аспекту изобретения, могут содержать дополнительные материалы, особенно окислы металлов, которые могут улучшить рабочую характеристику катализатора.

Катализаторы, содержащие цеолит NU 86, могут найти применение в реакциях, включая дегидратирование спиртов, например метанола и высших спиртов, для образования углеводородов, включая олефины и бензин. Другие исходные материалы для реакций дегидратирования, применяющих катализатор, содержащий цеолит NU 86, включает в себя простые эфиры, альдегиды и кетоны.

Благодаря применению катализатора, содержащего цеолит NU-86, углеводороды можно получить посредством осуществления реакций олигомеризации, циклизации и/или ароматизации на ненасыщенных соединениях, например, на этене или бутене, на насыщенных соединениях, например пропане, бутане или смесей углеводородов, например легкие лигрины. Для некоторых реакций, особенно реакций ароматизации, катализатор может полезно содержать металл или окись металла, особенно платину, галлий, цинк и их окислы.

Катализаторы, содержащие цеолит NU 86, находят применение в различных реакциях крекинга, включая крекинг олефинов, парафинов или ароматических углеводородов или их смесей. Особую ценность представляет применение цеолита NU 86 в качестве присадки катализатора для каталитического крекинга жидкостей для улучшения продукта реакции крекинга. Цеолит NU 86 можно также применять в качестве компонента катализатора в процессах каталитического депарафинирования или гидрокрекинга.

Способы гидрогенизации/дегидрогенизации, например, дегидрогенизация алканов в соответствующие олефины соответственно осуществляют посредством контактирования соответственного исходного сырья при соответствующих условиях с катализатором, содержащим цеолит NU 86, особенно когда последний также содержит компонент гидрогенизации/дегидрогенизации, например Ni, Co, Pt, Pd, Re или Ru.

Цеолит NU 86 можно применять в качестве компонента в катализаторе для получения аминов, например, в производстве метиламинов из метанола и аммиака.

Цеолит NU 86 является также полезным катализатором для получения эфиров, особенно посредством реакции двух спиртов или реакции олефина со спиртом.

Предлагаемый способ поясняется фиг.1 8.

Пример 1. Реакционную смесь молярного состава: 60 SiO2 2 Al2O3 12 NA2O 10 иона Br2 3000 H2O приготовили из 51,5 г "САВ-О-SIL" (ВДН Ltd), 8,114 г алюмината натрия (ВДН Ltd, 27,5% Na2O 35,9% Al2O3, 36,6% w/w H2O), 10,83 г едкого натра, 135,3 г раствора нона Br2 (содержит 42,7% w/w нона Br2 в воде), 389,2 г воды, где нона Br2 нонаметобромид: [(СН3)3 N (CH2)9 N (CH3)3] Br2.

Смесь приготовили следующим образом:

A дисперсия CAB-O-SIL примерно в 345 г воды;

B раствор, содержащий алюминат натрия и едкий натр в остальной воде;

C раствор нона Br2.

Раствор B добавили в раствор C и затем смесь добавили с перемешиванием в дисперсию A. Перемешивание продолжали до получения однородного геля. Полученную смесь перенесли в автоклав из нержавеющей стали емкостью 1 л.

Смесь вступала в реакцию при 160oC, при этом ее перемешивали со скоростью 300 об/мин, с применением мешалки лопастного типа с определенным шагом. Периодически образцы удаляли из реактора и исследовали на очевидность кристаллизации. После 650 ч при температуре реакции продукт резко охладили до комнатной температуры и продукт удалили. Продукт профильтровали, промыли деминерализованной водой и высушили при 110oC.

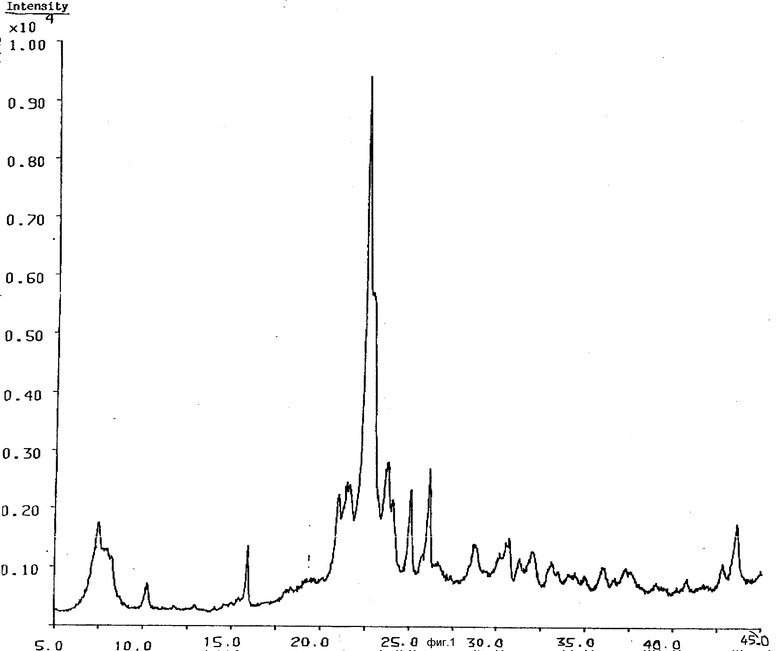

Продукт проанализировали посредством дифракции рентгеновских лучей порошка и нашли, что это был цеолит NU 86 вместе с небольшим количеством, меньше 10% анальцима. Картина дифракции показана на фиг.1.

Межплоскостное расстояние и интенсивность следующие:

Ангстрем Относительная интенсивность

11,83 17,3

11,12 11,9

10,67 9,6

8,63 4,9

8,57 3,4

6,08 1,4

5,75 2,6

5,56 11,1*

4,92 2,9

4,83 3,1*

4,64 4,2

4,24 19,2

4,15 20,8

4,11 21,3

3,94 100,0

3,88 53,2

3,77 22,6

3,74 24,7

3,70 17,2*

3,55 19,1

3,47 5,7

3,41 22,5*

3,34 4,3

3,9 6,8

3,04 2,3

2,96 5,7

2,93 7,6*

2,91 8,9

2,86 4,8

2,79 6,0*

2,72 2,7

2,68 2,3

2,63 1,7

2,49 3,2*

2,41 3,3*

2,39 2,4

2,21 2,1*

2,11 4,5*

2,08 12,5

* Интенсивность этих линий может быть следствием, полностью или частично присутствия анальцима.

Пример 2. Реакционную смесь молярного состава: 60 SiO2 1,714, Al2O3 9 Na2O 10 нона Br2 3000 H2O приготовили из 42,2 г "САВ-О- SIL (ВДН Ltd), 5,34 г алюмината натрия (ВДН молярный состав 1,2 Na2O Al2O3 4,92 H2O), 6,54 г едкого натра, 111,4 г раствора нона Br2 (содержит 42,7% w/w нона Br2 в воде), 568,7 г воды.

Смесь приготовили следующим образом:

A дисперсия CAB O SIL примерно в половине количестве всей воды;

B раствор, содержащий алюминат натрия и едкий натр в остальной воде;

C раствор нона Br2.

Раствор B добавили в раствор C, и смесь добавили с перемещением в дисперсию A. Перемешивание продолжали до получения гладкой гели. Полученную смесь перенесли в актоклав из нержавеющей стали емкостью 1 л.

Смесь вступала в реакцию при 160oC. Из-за ошибки реакционную смесь не перемешивали на начальной стадии эксперимента. Однако на протяжении большой части времени реакции смесь перемешивали со скоростью 300 об/мин, с применением турбинной мешалки лопастного типа с определенным углом наклона. Образцы удаляли периодически из реактора и исследовали на очевидность кристаллизации. После 840 ч при температуре реакции продукт резко охладили до комнатной температуры и удалили. Продукт профильтровали, промыли деминерализованной водой и высушили при 110oC.

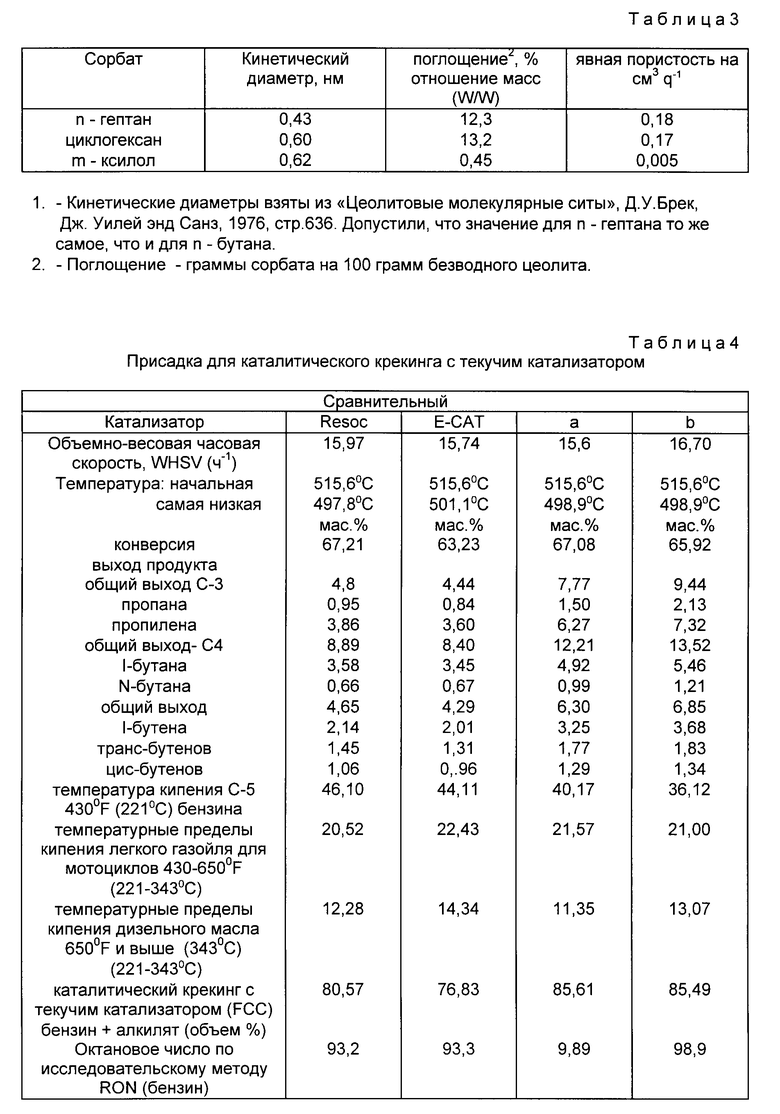

Продукт проанализировали посредством дифракции рентгеновских лучей порошка и нашли, что это был цеолит NU 86, не содержащий какие-либо видимые примеси. Картина дифракции представлена на фиг.2.

Межплоскостное расстояние и интенсивность следующие:

Ангстрем Относительная интенсивность

11,75 19,9

11,13 17,2

10,64 11,8

10,04 5,6

8,59 4,0

7,45 1,1

6,03 2,2

5,72 2,7

5,58 1,9

4,89 4,4

4,61 6,9

4,23 21,2

4,14 23,9

4,11 23,3

3,94 100,0

3,87 63,4

3,82 27,5

3,74 28,1

3,54 15,9

3,45 7,2

3,35 7,8

3,11 8,7

9,92 4,1

2,86 3,6

2,79 4,4

2,70 3,3

2,63 2,4

2,56 1,1

2,49 2,9

2,42 4,4

2,39 3,8

2,11 4,3

2,07 12,1

Пример 3. Приготовление цеолита HNU-86.

Часть материала из примера 1 прокалили на воздухе следующим образом:

a) 300oB в течение 1 ч;

b) 370oC в течение 2 ч;

c) 450oC в течение 16 ч;

d) 500oC в течение 24 ч.

Полученный материал контактировал в течение 2 ч при комнатной температуре с 1 молярным раствором хлористого аммония, при этом применяли 10 мл раствора на грамм цеолита. Твердый продукт профильтровали, промыли, высушили и повторили ионообменную процедуру. Затем материал покалили на воздухе при 550oC в течение 16 ч. Снова повторили ионный обмен. Полученный цеолит H4-NH-86 профильтровали, промыли и высушили. Наконец, продукт прокаливали на воздухе при 550oC в течение 16 ч. Анализ на содержание Si, Ai и Na показал следующий молярный состав: 29,5 SiO2-Al2O3 0,04Na2O.

Пример 4. Приготовление цеолита H NU-86.

Часть материала из примера 1 прокаливали на воздухе следующим образом:

a) 300oC в течение 1 ч;

в) 370oC в течение 2 ч;

с) 450oC в течение 16 ч;

d) 500oC в течение 24 ч.

Затем полученный материал контактировал в течение 4 ч при комнатной температуре с 1 молярным раствором хлористого аммония, при этом применяли 10 мл раствора на грамм цеолита. Твердый продукт профильтровали, промыли, высушили и повторили процедуру ионного обмена. Полученный NH4 NU 86 профильтровали, промыли и высушили. Наконец, материал прокалили на воздухе при 550oC в течение 16 ч.

Анализ на содержание Si, Al и Na показал следующий молярный состав: 25,0 SiO2 Al2O3 0,05 Na2O.

Анализ порошка посредством дифракции рентгеновских лучей показал, что этим материалом является цеолит H-NU 86.

Межплоскостное расстояние при дифракции рентгеновских лучей и интенсивность следующие:

Ангстрем Относительная интенсивность

15,87 1,2

12,26 19,4

11,62 34,9

11 24,7

10,53 22

8,5 14,9

7,4 1,2

6,77 3,1

6,25 4,3

6,04 9

5,81 4,5

5,66 7,1

4,84 2,1

4,58 4,3

4,38 5,7

4,21 19,9

4,13 17,6

4,06 21,6

3,93 100

3,84 56

3,73 30,9

3,67 21,3

3,54 29

3,45 13,1

3,39 17

3,3 10,6

3,28 8,8

3,11 15,9

2,95 12,7

2,91 14,2

2,84 10,6

2,81 9,5

2,77 12,8

2,71 6,9

2,68 8,3

2,62 5,7

2,58 5

2,53 4,6

2,47 5,6

2,37 4,3

2,33 1,7

2,3 1,8

2,257 1,5

2,071 13,2

2,067 12,2

2,01 3,3

Пример 5. Приготовление цеолита H-NU 86.

Часть материала из примера 2 прокалили на воздухе следующим образом:

a) 300oC в течение 1 ч;

b)370oC в течение 2 ч;

c) 450oC в течение 16 ч;

d) 500oC в течение 24 ч.

После этого полученный материал контактировал в течение 2 ч при комнатной температуре с 1 молярным раствором хлористого аммония, при этом применяли 10 мл раствора на грамм цеолита. Твердый продукт профильтровали, промыли и высушили, процедуру ионного обмена повторили. Полученный H4-NU-86 профильтровали, промыли и высушили. Затем его прокалили на воздухе при 550oC в течение 16 ч.

Анализ на содержание Si, Al и Na показал следующий молярный состав:

31,5 SiO2O3 -Al2O3 0,002 Na2O

Анализ порошка посредством дифракции рентгеновских лучей показал, что материалом является H-NU 86.

Межплоскостное расстояние на рентгенограмме и интенсивность следующие:

Ангстрем Относительная интенсивность

11,68 37,7

11,08 34,7

10,55 22,7

9,99 11,8

8,51 12,6

7,72 2,8

6,79 3,5

6,25 4,5

6,05 9,5

5,68 6,4

5,01 2,2

4,59 6,4

4,37 8,5

4,21 20,9

3,93 100

3,85 77,2

3,72 37,8

3,54 24,8

3,45 14,5

3,4 15,7

3,35 17,1

3,3 15

3,11 18,4

3,09 19,3

2,95 14,2

2,91 13,2

2,84 10,7

2,77 10,5

2,68 8,4

2,58 5,6

2,49 6,6

2,44 6,6

2,39 7,7

2,276 2,8

2,109 2,7

2,082 9,7

2,069 13,9

2,008 6,7

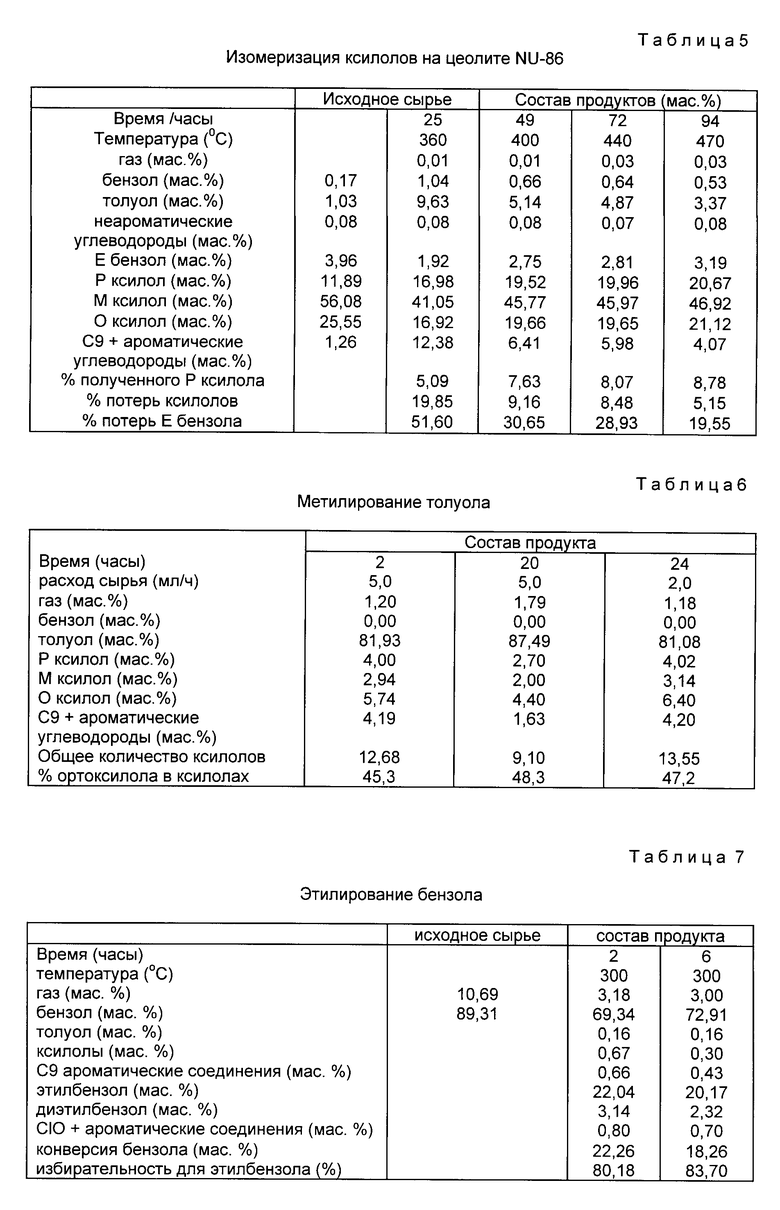

Измерили сорбционную способность этого материала для молекул различного размера. Табл. 1 содержит результаты сорбции.

Применяя микровесы Ci Robal, получили данные для всех сорбатов. Образцы прокаливали на воздухе при 450oC в течение 7 ч и затем их вакуумировали при той же температуре в течение, по крайней мере, 2 ч до проведения измерений. Результаты представлены в функции поглощения, выраженного в процентном отношении масс (W/W) при относительном давлении (P/P0) 0,5, где P0 давление насыщенного пара. Значения заполненных явных пор были вычислены, допустив, что жидкости сохраняют их нормальную плотность при температуре сорбции.

Данные сорбции для продукта из примера 5 представлены в табл.3.

Результаты показывают, что цеолит NU 86 имеет значительную способность, причем одинаковую для п-гептана и циклогексана. Результаты также показывают, что цеолит NU 86 имеет эффект молекулярного сита по отношению к m ксилолу, поскольку было отмечено значительно меньшее поглощение в сравнении с другими сорбатами. Действительно цифра такая маленькая, что это указывает на то, что m ксилол эффективно улавливается из структуры из-за его размера относительно размера отверстий в цеолите. Этот результат показывает, что цеолит NU 86 имеет размер отверстий около 0,62 нм, диаметр m ксилола.

Пример 6. Приготовление NU 86.

Реакционную смесь молярного состава GO SiO2O2 2,18 Al2O3 12 Na2O 10 окта Br2 3000 H2O приготовили из: 45,06 г "САВ-О- SiL (ВДН Ltd), 12,516 г раствора алюминаната натрия (22,2 мас. Al2O3 21,5 Na2O 56,3 H2O), 8,53 г едкого натра, 48,78 г окта Br2, 666,6 г воды, где окта Br2-октаметобромид: [(CH3)3 N (CH2)8 N (CH3)3]Br2.

Смесь приготовляли следующим образом:

A дисперсия "САВ-О-SiL" в 1/3 воды;

B раствор, содержащий алюминат натрия и едкий натр в 1/3 воды;

C раствор, содержащий окта Br2 в остальной воде.

В дисперсию A добавили с перемешиванием раствор B. Затем с перемешиванием добавили раствор C. Перемешивание продолжали в течение примерно 5 мин до получения однородного геля. Полученную смесь перенесли в автоклав из нержавеющей стали емкостью 1 л.

Смесь вступала в реакцию при 165oC, при этом ее перемешивали со скоростью 300 об/мин, при помощи лопастной мешалки с определенным шагом. Образцы периодически удаляли из реактора и исследовали на их очевидность кристаллизации. Из-за недостаточной подачи энергии реакционную смесь охладили до примерно комнатной температуры до ее нагрева снова до температуры реакции в двух случаях. После 556 ч нахождения при температуре реакции образец резко охладили до комнатной температуры и продукт удалили. Продукт профильтровали, промыли деминерализованной водой и высушили при 100oC.

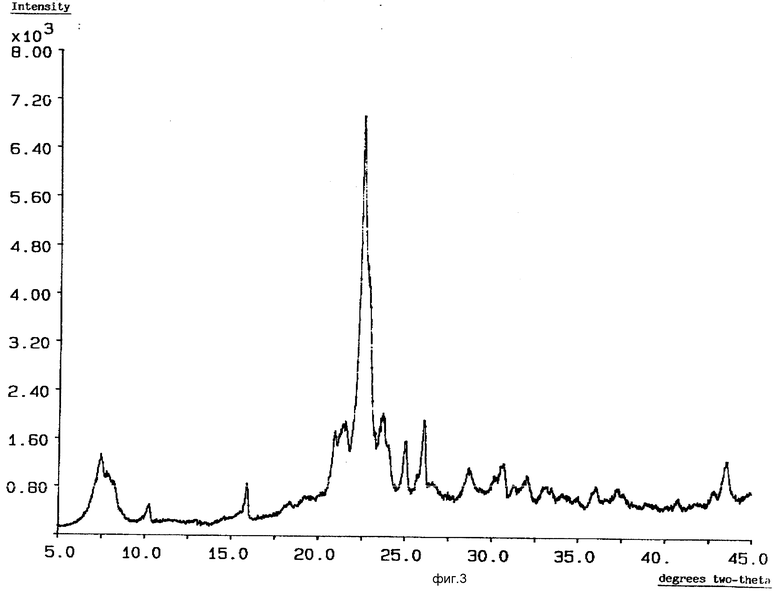

Продукт проанализировали посредством дифракции рентгеновских лучей, при этом было обнаружено, что он представлял собой высоко- кристаллический образец NU 86, содержащий небольшое количество, примерно 5% анальцима. Картина дифракции представлена на фиг. 3,

Анализ на содержание Si, Al Na показал следующий молярный состав:

18,3 SiO2 Al2O3 0,19 Na2O.

Пример 7. Приготовление H-NU-86.

Часть материала из Примера 6 нагревали в потоке газа азота в течение 24 часов при температуре 450oC и затем в течение 16 часов при температуре 550oC.

После этого полученный материал контактировал в течение 2 ч при 60oC с одномолярным раствором химического аммония, при этом применяли 10 мл раствора на грамм цеолита. Твердый продукт профильтровали, промыли, высушили при 110oC и затем повторили ионный обмен. После этого материал прокаливали на воздухе в течение 16 ч при 550oC. Снова повторили ионный обмен. Полученный цеолит NH4-NU 86 профильтровали, промыли и высушили. Наконец, продукт нагревали в потоке газа азота в течение 16 ч при 550oC.

Анализ на содержание Si, Al и Na показал следующий молярный состав: 20,4 SiO2 Al2O3 0,02 Na2O

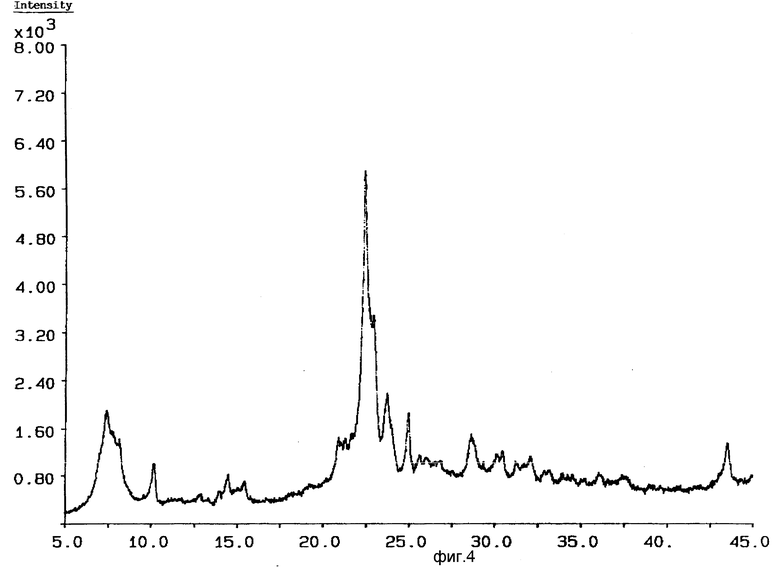

Исследование материала посредством рентгеноструктурного анализа порошка показало, что он имел структуру, соответствующую H-NU 86. Картина дифракции представлена на фиг. 4.

Межплоскостное расстояние и интенсивность следующие.

Ангстрем Относительная интенсивность

25,37 1,3

12,65 16,7

11,94 30,9

10,75 21

8,65 14,5

7,52 2,9

6,89 3,8

6,32 4,6

6,1 9

5,73 6,7

4,61 4,6

4,39 6,4

4,24 19,1

4,16 18,9

4,1 20

3,96 100

3,87 55,9

3,86 46,9

3,74 31,3

3,7 21,2

3,56 25,8

3,47 13,3

3,43 12,4

3,32 11,2

3,12 18,1

3,09 15,9

2,96 12,3

2,93 14

2,86 12

2,78 11,7

2,72 7,4

2,7 7,2

2,64 5,6

2,59 5,2

2,55 4,2

2,51 3,7

2,49 5,5

2,46 3,5

2,4 4,7

2,3 1,7

2,27 1,2

2,164 1,3

2,078 14,3

2,041 2,7

2,014 3,6

Пример 8. Получение NU 86. Реакционную смесь молярного состава 60 SiO2 1,846 Al2O3- 12 Na2O 15 окта Br2 - 3000 H2O приготовили из 45,06 т "CAB-O-SIL" (ВДН Ltd), 10,689 г раствора алюмината натрия (22,01 мас. /Al2O3 19,81 Na2O 58,18 мас. H2O), 9,27 г едкого натра, 48,78 г оката Br2, 667,27 г воды.

Смесь приготовляли следующим образом:

A дисперсия "CAB-O-SIL" в 1/3 воды;

B раствор, содержащий алюминат натрия и едкий натр в 1/3 воды;

C раствор, содержащий окта Br2 в остальной воде.

Раствор B добавляли в дисперсию A с перемешиванием. Затем добавили раствор C с перемешиванием. Перемешивание продолжали в течение примерно 5 мин до получения однородного геля. Полученную смесь перенесли в автоклав из нержавеющей стали емкостью 1 л.

Смесь выступала в реакцию при 165oC и перемешивании со скоростью 300 об/мин посредством мешалки лопастного типа с определенным шагом. Образцы периодически удаляли из реактора и исследовали на очевидность кристаллизации.

После 550,5 ч при температуре реакции продукт резко охладили до комнатной температуры и удалили. Продукт профильтровали, промыли деминерализованной водой и высушили при 110oC.

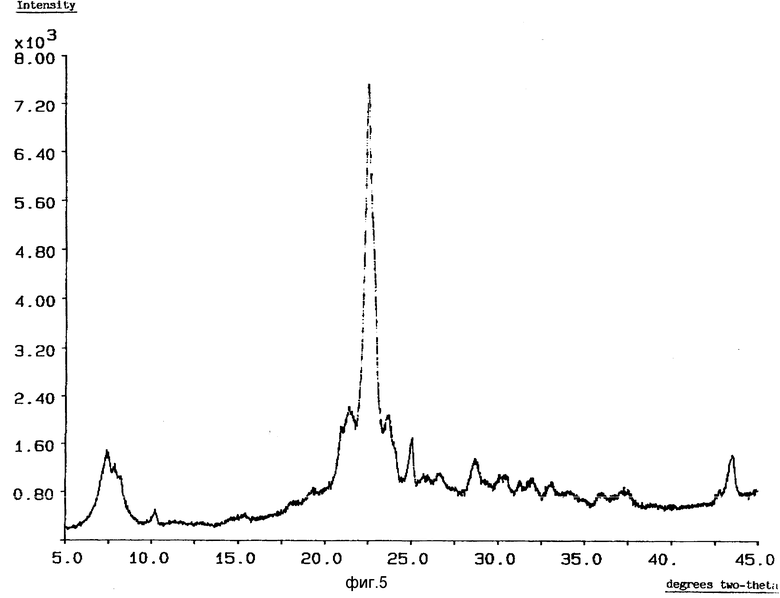

Продукт подвергли рентгеноструктурному анализу, при этом было обнаружено, что это высококристаллический образец цеолита NV 86. Картина дифракции показана на фиг. 5.

Анализ на содержание Si, Al и Na показал следующий молярный состав: 19,4 SiO2 Al2O3 0,008 H2O.

Пример 9. Приготовление H NU 86. Часть материала из примера 8 нагревали в потоке азота при 450oC в течение 24 ч и затем в течение 16 ч при 550oC.

После этого полученный материал контактировал в течение 2 ч при 60oC с одномолярным раствором хлористого аммония, при этом применяли 10 мл раствора на грамм цеолита. Твердый продукт профильтровали, промыли, высушили при 110oC и затем повторили процедуру ионного обмена. Материал затем прокаливали на воздухе в течение 16 ч при 550oC. Снова повторили ионный обмен. Полученный NH2-NU- 86 профильтровали, промыли и высушили. Наконец, продукт нагревали в потоке азота в течение 16 ч при 550oC.

Анализ на содержание Si, Al и Na показал следующий молярный состав: 22,3 SiO2 Al2O3 <0,001 Na2O

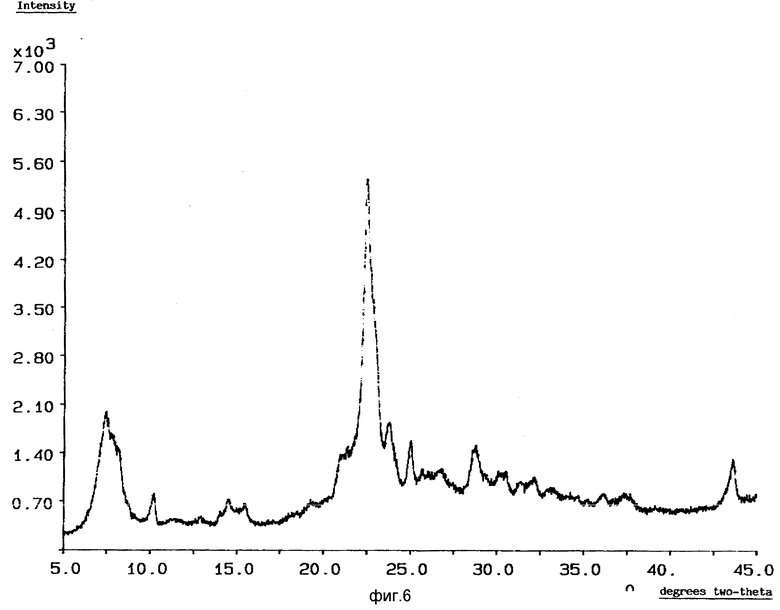

Исследование материала посредством рентгеноструктурного анализа порошка показал, что он имел структуру, соответствующую H-NU-86 Картина дифракции представлена на фиг. 6.

Межплоскостное расстояние и интенсивность следующие:

Ангстрем Относительная интенсивность

22,28 2,6

11,82 34,9

10,7 23

8,67 10

7,82 3

7,62 2,8

6,86 3,2

6,32 4

6,11 7,9

5,71 6,2

4,62 5,2

4,24 18,2

4,16 21

3,94 100

3,86 50,2

3,73 28,3

3,55 22.3

3,46 13,8

3,33 14

3,12 18,6

3,11 19,7

2,97 12,25

2,92 13,4

2,85 9,9

2,78 10,4

2,69 7,2

2,59 5,2

2,55 3,7

2,48 5,4

2,41 5

2,39 4,2

2,074 13,8

2,014 3

Пример 10. Приготовление H-NU- 86.

Реакционную смесь молярного состава: 630 SiO2 1,846 Al2O3 11,92 Na2O 15 окта Br2 3000 H2O приготовили из 45,1 г "CAB-O-SIL" (ВДН Ltd), 10,42 г раствора алюмината натрия (22,58 мас. Al2O3 19,68 Na2O, 57,74 мас. H2O ) 9,27 г едкого натра, 73,2 г оката Br2 (твердый), 667,5 г воды.

Смесь приготовили следующим образом:

A дисперсия "CAB-O-SIL" примерно в 220 г воды;

B раствор, содержащий алюминат натрия и едкий натр примерно в 220 г воды;

C раствор, содержащий окта-Br2 в остальной воде.

Раствор B добавляли в дисперсию A с перемешиванием. Затем добавили с перемешиванием раствор C. Перемешивание продолжали до тех пор, пока не получили однородную гель. Полученную смесь перенесли в автоклав из нержавеющей стали емкостью 1 л.

Смесь вступала в реакцию при 165oC с перемешиванием лопастной мешалкой со скоростью 300 об/мин. Образцы периодически удаляли из реактора и исследовали на очевидность кристаллизации.

После нахождения в течение 424,5 ч при температуре реакции продукт резко охладили до комнатной температуры и удалили. Продукт профильтровали, промыли деминерализованной водой и высушили при 110oC.

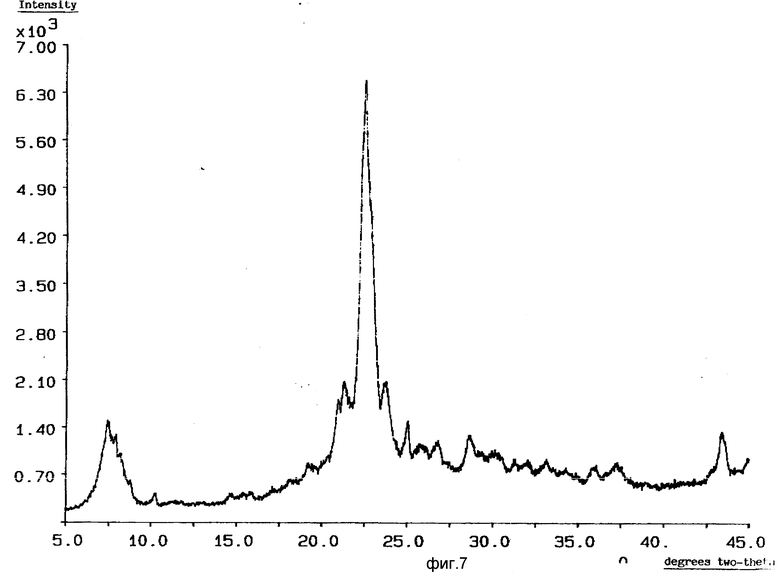

Продукт исследовали посредством рентгеноструктурного анализа порошка и было обнаружено, что это цеолит NU-86. Картина дифракции показана на фиг.7.

Пример 11. Приготовление H NU 86.

Часть материала из примера 10 нагревали в потоке газа азота в течение 24 ч при 450oC и затем в течение 16 ч при 550oC.

После этого полученный материал контактировал в течение 2 ч при 60oC с одномолярным раствором хлористого аммония, при этом применяли 10 мл раствора на грамм цеолита. Твердый продукт профильтровали, промыли, высушили и затем повторили процедуру ионного обмена. Затем материал прокаливали в атмосфере азота в течение 16 ч при 550oC. Полученный NH4 NU-86 профильтровали, промыли и высушили. Наконец, продукт нагревали в потоке азота в течение 16 ч при 550oC.

Анализ на содержание Si, Al и Na показал следующий молярный состав: 25,2 SiO2 Al2O3 0,003 Na2O.

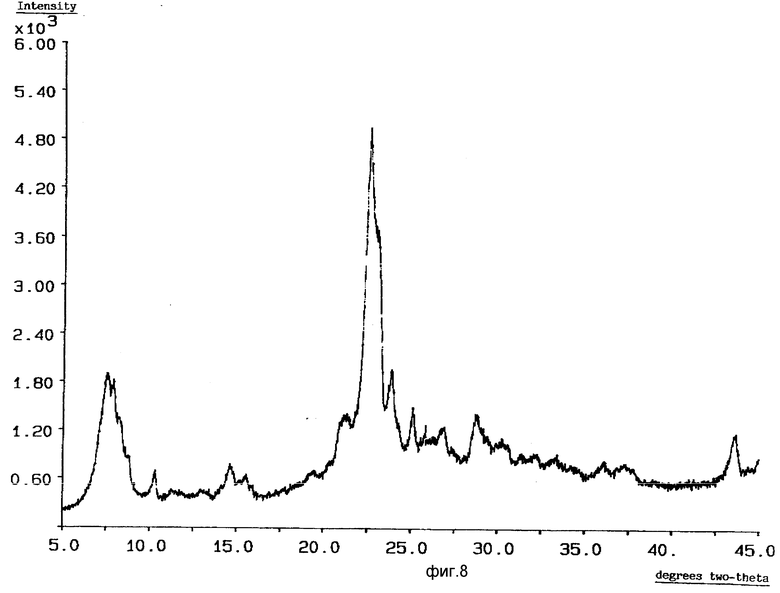

Продукт исследовали посредством рентгеноструктурного анализа порошка и было обнаружено, что это H NU-86. Картина дифракции представлена на фиг. 8.

Межплоскостное расстояние и интенсивность следующие:

Ангстрем Относительная интенсивность

28,5 1,6

25,3 2,5

20,1 3,5

11,8 35,8

11,2 34

10,6 22,3

10 12,2

8,56 8,3

7,8 2,7

6,8 2,3

6,06 8,9

5,7 5,5

4,56 5,9

4,25 18,9

4,17 21,2

3,93 100

3,85 69

3,73 34

3,54 22,3

3,49 14,1

3,45 15,7

3,31 17,4

3,26 11,3

3,1 20,1

3,03 13,6

2,95 13,2

2,92 12,2

2,85 9,5

2,78 9,6

2,68 8,4

2,6 5,8

2,49 7

2,44 5,8

2,41 6,1

2,38 4,5

2,31 1,6

2,07 13,5

2,05 4,3

2,011 7,6

Изобретение, касающееся катализаторов, содержащих NU-86, и способов, в которых применяются эти катализаторы, иллюстрируется следующими примерами.

Пример 12. Крекинг-п-бутана.

Крекинг п-бутана над цеолитом H-NU-86 исследовали с использованием части материала из примера 3. Следовали методу, который описан Х. Растелли Дж. Б. М. Лок, Дж. А. Дьюисман, Д.Е. Еарли и Дж. Т. Мулхаулпт в Канадском журнале "Кемикл Инджиниринг", том 60, февраль 1982, с. 44 49, содержание которого включено здесь для справки.

Часть продукта из примера 3 гранулировали, измельчили и просеяли для получения фракции с размером частиц 500 1000 мк. 0,449 г этого материала загрузили в микрореактор из нержавеющей стали (внутренний диаметр 4,6 мм) и поддерживали на стекловате и стеклянных шариках. Затем материал дегидратировали на месте посредством нагрева при 500oC в течение 5 ч в потоке сухого азота.

Загрузку, содержащую 2,19 об. п-бутана, 15,36 азота и 82,45 об. гелия, пропускали над слоем катализатора. Слой катализатора поддерживали при 500oC и атмосферном давлении. Крекированные продукты проанализировали посредством газовой хроматографии. Это показало, что цеолит крекировал п-бутан в углеводороды C1-C3. При расходе исходного сырья 20,7 см3 в минуту измерили конверсию п-бутана, как составляющую 41% что соответствовало КA 29 см3/г в минуту согласно уравнению, указанному и упомянутой публикации. При расходе исходного сырья 50,0 см3 в минуту измерили, что конверсия н-бутана составила 23% Это соответствует КА 34 см3/г в минуту.

Затем цеолит регенерировали посредством нагрева при 500oC в течение 14,5 ч в потоке сухого воздуха. Снова вводили исходное сырье при его расходе 20,7 см3/мин и конверсию п-бутана измерили, как равную 39% Это соответствует KA 27 см3/г в минуту. Расход исходного сырья увеличили до 50,0 см3/мин, и конверсия п-бутана составила 20% Это соответствует KA 29 см3/г в минуту.

Этот пример показывает, что цеолит NU-86 является активным катализатором для крекинга п-бутана.

Пример 13. Диспропорционирование толуола.

Часть материала из примера 3 таблетировали, измельчали и просеивали для получения агрегатов с размеров частиц между 425 и 1000 мк, 1 г этого материала поместили в реактор из нержавеющей стали с внутренним диаметром 4 мм и прокалили при 500oC на воздухе в течение 16 ч при атмосферном давлении. Воздух заменили азотом, а реактор и его содержимое охладили до 350oC. Затем через реактор пропускали водород, а давление повысили до 2069 кПа. Скорость потока водорода была установлена 1728 см3/ч, как измерено при атмосферном давлении. Через 1 ч в поток водорода вводили толуол со скоростью 1,9 мл жидкости в час. Молярное отношение водорода к толуолу составило 4 1, а масса толуола на единицу массы твердых частиц 1,64.

Состав продуктов после 24 ч при 412oC был следующий, мас.

Газ 1,0

Бензол 18,3

Этилбензол 0,7

Ксилолы 20,2

С9+аромат.соединен. 4,9

Конверсия 45,1

Это показывает, что цеолит NU-86 является высокоактивным и избирательным катализатором для диспропорционирования толуола.

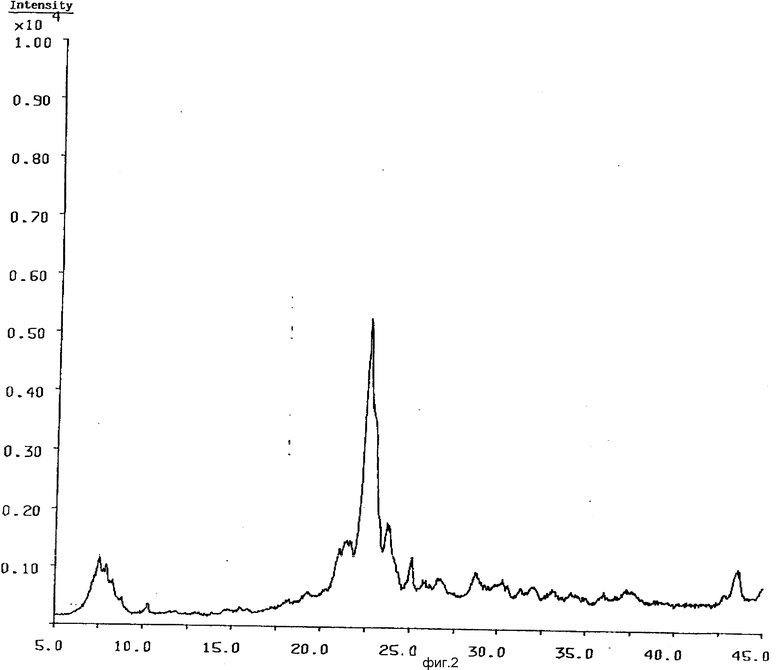

Пример 14. Присадка для каталитического крекинга в псевдоожиженном слое.

Цеолит NU-86 был испытан в качестве присадки для каталитического крекинга в псевдоожиженном слое (FCC) посредством добавки его в небольших количествах в основный катализатор FCC и затем контроля его эффекта на продукты крекирования в испытаниях на определение микроактивности (МАТ).

Основной катализатор.

Применяемым основным катализатором для каталитического крекинга в псевдоожиженном слое (FCC) был катализатор Resoc-1 E-Cat (Грейс Дэвидсон) "E-Cat" показывает, что катализатор был дезактивирован на линии в установке для каталитического крекинга в псевдоожиженном слое. Основной катализатор очистили от кокса посредством прокаливания на воздухе в течение 24 ч при 550oC. Resoc-1 представляет собой сверхустойчивый катализатор на основе цеолита 1, ионнообменный с редкоземельным металлом.

Катализатор с присадкой.

Каждый образец цеолита 86 испытали, приготовив два катализатора:

a) Resoc-1, E-Cat + 1 мас. свежего цеолита на основе массы Resoc-1, E-Cat

в) Resoc-1, E-Cat + 2 мас. свежего цеолита NU-86 на основе массы.

(Весовой процент цеолита NU-86 основан на безводном материале).

Отдельные катализаторы приготовили посредством тщательного физического смешения основного катализатора с частью материала из примера 5. Затем смесь спрессовали. Полученную таблетку измельчили и просеяли для получения гранул с размером зерна в пределах 44 70 мк.

Исходным сырьем, применяемым в этих экспериментах, был газойль из Цинциннати. Свойства этого материала следующие:

Перегонка

Под вакуумом, при 760 мм oC (oF)

10 312,7 (595)

30 362,8 (685)

50 407,2 (765)

70 451,7 (845)

80 501,1 (934)

Испытания на микроактивность были проведены в установке с стационарным слоем, применяя 0,897 г загрузки из газойля Цинциннати и 2,5 г катализатора. Время контактирования 80 с. Объемно-весовая часовая скорость (WHSV) во время отдельных испытаний указана в табл.4.

Все образцы катализатора прокалили на воздухе при 538oC в течение 1 ч до испытания. Исходная температура во время каждого испытания была 515,6oC (960oF).

Продукты проанализировали посредством газовой хроматографического анализа в капиллярной колонке, по которому можно определить октановое число по исследовательскому методу (RON) полученного бензина. Эти данные представлены в табл.4.

Из результатов, представленных в табл.4, можно увидеть, что добавка цеолита NU-86 увеличивает выход C3 и C4 парафинов и олефинов. Также увеличивается выход бензина FCC и алкилята в сравнении с основным катализатором. (Выход бензина FCC и алкилята представляет собой общее количество бензина с учетом непосредственно полученного количества плюс количество, которое можно получить с использованием способности образованных олефинов к алкилированию). Таким образом полученные дополнительные C3 и C4 олефины должны больше, чем компенсировать потери бензина. Также добавка цеолита NU-86 увеличивает октановое число (RON) бензина. Анализ бензина показал, что это было главным образом из-за повышенной концентрации C6-C8 ароматических углеводородов (бензол, толуол, этилбензол и ксилолы).

Пример 15. Изомеризация ксилолов.

Часть материала из примера 7 таблетировали, измельчали и просеивали для получения агрегатов с размером частиц между 425 и 1000 мк. 0,5 г агрегатов поместили в реактор из нержавеющей стали с внутренним диаметром 5 мм и прокалили на воздухе в течение 16 ч при 500oC и атмосферном давлении. Затем воздух продули азотом, а реактор и его содержимое охладили до 300oC.

Смесь ароматических углеводородов C8 накачали в испаритель и затем через реактор при 300oC и атмосферном давлении. Сначала расход жидкости составлял 10 мл/ч. Продукт регулярно анализировали. После 24 ч температуру увеличили до 360oC, а расход исходного сырья уменьшили до 5,0 мл жидкости в час. Поскольку конверсия снизилась, то температуру увеличили дальше.

Составы исходного сырья и полученного продукта указаны в табл.5.

Результаты показывают, что цеолит NU-86 катализирует изомеризацию ксилолов только с небольшими потерями ксилолов, особенно при температуре свыше 400oC. Достаточно высокими были потери этил-бензола, который требуется для эффективной работы установки для изомеризации.

Пример 16. Метилирование толуола.

Образец цеолита NU-86 (0,5 г), применяемого в предшествующем примере и все еще находившегося в реакторе, прокаливали на воздухе в течение 16 ч при 500oC. Затем реактор продули азотом, когда его охладили до 300oC.

Смесь толуола и метанола в молярном отношении 3 1 прокачали через реактор при 300oC и атмосферном давлении.

Состав ароматических соединений в продукте за различные периоды времени указан в табл.6.

Пример 17. Этилирование бензола.

Образец цеолита NU-86 (0,5 г), применяемого в предшествующем примере и все еще находящегося в реакторе, прокаливали в течение 16 ч при 500oC. Затем реактор продули азотом и охладили до 300oC.

Смесь бензола и этилена в молярном отношении 3 1 прокачали через реактор при 300oC и давлении 20 бар.

Состав продукта в различный период времени указан в табл.7.

Пример 18. Гидроизомеризация ксилолов.

Образец материала из примера 7 таблетировали, измельчали и просеивали для получения агрегатов с размером частиц между 425 и 1000 мк. 0,1 г агрегатов поместили в реактор из нержавеющей стали с внутренним диаметром 3 мм и прокалили на воздухе в течение 16 ч при 500oC и атмосферном давлении. Воздух продули азотом, а реактор и его содержимое охладили до 300oC. Затем в реактор ввели водород, и давление увеличили до 6,7 бар. Поток водорода через реактор отрегулировали до 2,26 л/ч.

В поток водорода добавляли смесь ароматических углеводородов C8 со скоростью 2,85 мл/ч. (Молярное отношение водорода к углеводороду было 4 1). Продукт регулярно анализировали.

После первых 24 ч температуру постепенно увеличивали до 400oC. Когда конверсия снижалась, температуру соответственно увеличивали дальше.

Состав углеводородов в исходном сырье и состав продукта указаны в табл. 8.

Пример 19. Ароматизация пропана.

1,94 г материала из примера 11 орошали в течение 15 ч 7 мл 0,1 М раствора Ca(NO3)3), разбавленного 120 мл дистиллированной воды. Воду удалили посредством роторного испарения. Полученный порошок проанализировали методом AAS и нашли, что он содержит 2,0 мас. галлия. Порошок таблетировали, измельчали и просеивали для получения фракции с размером частиц 500 1000 мк. Затем 0,51 г этой фракции прокалили в трубчатом реакторе из нержавеющей стали в потоке сухого воздуха со скоростью 1,5 л/ч при 530oC в течение 8 ч.

Загрузку из 100% газа пропана пропускали над прокаленном материалом под давлением 1,5 фунт/кв. дюйм и объемно-весовой часовой скорости 1,83 ч-1. Температура была 530oC. Полученные газообразные продукты проанализировали посредством газовой хроматографии. Анализ газа после 8 мин на линии при температуре реакции показал 37% от конверсии загрузки пропана. В газообразных углеводородных продуктах концентрация бензола составляла 12,9 мас. толуола 14,5 и изомеров ксилола 3,9 мас. Таким образом общая концентрация ароматических соединений в газообразных продуктах составила 36,4%

Этот пример демонстрирует применение цеолита NU-86, пропитанного галлием, во время ароматизации пропана.

Пример 20. Гидроизомеризация n-пентала.

Суспензию, состоящую из 1,01 г материала из примера 7, 0,04 г Pt(NH3)4)Cl2 и 100 мл дистиллированной воды, перемешивали в течение 6 ч в емкости при 60oC.

После промывки и сушки полученный твердый материал прокалили в трубчатой печи с применением сухого воздуха следующим образом:

a) температуру увеличивали от 25 до 120oC со скоростью 0,8oC мин-1, затем температуру поддерживали в течение 3 ч при 120oC;

b) температуру увеличивали от 120 до 250oC со скоростью 0,7oC мин-1; затем температуру поддерживали в течение 3 ч при 250oC;

c) температуру увеличивали от 250 до 450oC со скоростью 0,6oC мин-1, затем температуру поддерживали при 450oC в течение 6 ч.

После этой обработки твердый материал таблетировали, измельчали и просеивали для получения фракции с размером частиц 500 1000 мк. ("Целевая загрузка" платины в катализаторе составила 0,4 мас. платины)".

0,64 г этого материала загрузили в реактор из нержавеющей стали и восстановили в потоке водорода при 400oC и давлении 435 фунт/кв. дюйм в течение 17 ч. Жидкий п-пентан, который высушили до этого над молекулярным ситом, испарили и смешали с газом водородом для приготовления смеси с молярным отношением H2 к пентану 0,75 1. Эту смесь пропускали над слоем катализатора с объемно-весовой часовой скоростью (WHSV) 2,38 ч-1 (на основе п-пентана) под давлением 435 фунт./кв.дюйм и температуре 250oC. Продукт, оставляющий слой катализатора в реакторе, проанализировали на линии посредством газовой хроматографии. Было обнаружено, что он содержит 46,8% изопентана и 52,9 п-пентана и 0,23% крекированных продуктов C1-C4.

Этот пример демонстрирует применение цеолита NU-86 в качестве катализатора для гидроизомеризации п-пентана.

Пример 21. Приготовление аминов.

Часть материала из примера 7 таблетировали, измельчали и просеивали для получения фракции с размером частиц 500 1000 мк. Образец этого материала (1,0 г) вместе с 3,6 г окиси алюминия Versal 850 с размером частиц в пределах 500 1000 мк загрузили в трубчатый микрореактор из нержавеющей стали и нагревали до 180oC в потоке азота до ввода аммиака. После дополнительного нагрева до 3000oC вводили метанол и отрегулировали условия для достижения требуемой конверсии метанола. Продукты реакции измерили посредством газовой хроматографии на линии и нашли, что они состоят из смеси моно-, ди- и три-метил-аминов. После нахождения в течение одного дня на потоке при 340oC и, применяя исходное сырье, содержащее аммиак в молярном отношении к метанолу, равном 2, при объемной часовой скорости газа (GHSV) 1100 ч-1, конверсия метанола составила 98,8% и продукт состоял из 38 мол. монометилена, 25 диметиламина и 37 мол. триметиламина.

Этот пример демонстрирует применение цеолита NU-86 в качестве катализатора для производства аминов.

Цеолит, обозначенный как цеолит NU-86, имеющий молярный состав, выраженный формулой 100 XO2: ≅10 Y2O3: ≅20 R2/n0, где R - один или несколько катионов с валентностью n, X - кремний и/или германий, Y - один или несколько из алюминия, железа, галлия, бора, титана, ванадия, циркония, молибдена мышьяка, сурьмы, хрома и марганца, и имеющий картину дифракции рентгеновских лучей, включая линии, показанные в табл.1, причем цеолит получен из реакционной смеси, состоящей из XO2 (предпочтительно двуокись кремния), Y2O3 (предпочтительно окись алюминия) и катиона полиметилен - альфа, омега-диаммония. Этот цеолит пригоден в качестве катализатора для различных реакций. 2 с. и 6 з.п. ф-лы, 8 ил., 8 табл.

100 XO2 ≅ 10 Y2O3 ≅ 20R2/nO,

где R один или несколько катионов с валентностью n;

X кремний и/или германий;

Y один или более элементов, выбранных из алюминия, железа, галлия, бора, титана, ванадия, циркония, молибдена, мышьяка, сурьмы, хрома, марганца, и в свежеприготовленном виде имеющий картину дифракции рентгеновских лучей, включающую линии, представленные в табл.1.

100 XO2 ≅ 10 Y2O3 ≅ 10 Q ≅ 10 M2O,

где Q катион полиметилен-альфа-омега-диаммония общей формулы

[(R1R2R3)N(CH2)mN(R4R5R6)]2+,

где R1 R6 независимо друг от друга C1 C3 -алкил;

m 8 или 9;

M щелочной металл и/или аммоний.

[(R1R2R3)N(CH2)mN(R4R5R6)]2+,

где R1 R6 независимо друг от друга C1 - C3-алкил;

m 8 или 9,

источник одной окиси Y2O3 и при необходимости источник одновалентных катионов, причем смесь имеет состав, соответствующий молярным соотношениям

XO2/Y2O3 10 60

(R1/n)OH/XO2 0,01 2,0

H2O/XO2 1 500

Q/XO2 0,005 1,0

LpZ/XO2 0 5

где R, X, Y, Q имеют указанные значения, причем R может быть катионом щелочного металла, ионом аммония или катионом Q;

Z анион с валентностью p;

L ион щелочного металла и/или аммония,

и превращение осуществляют при 120 180oС до получения кристаллического продукта.

| EP, патент, 42226, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, патент, 2052554, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-10—Публикация

1991-06-21—Подача