Изобретение относится к электроизолирующей, механически нагружаемой во всех направлениях опорной структуре с возможностью металлического присоединения к электрически отделенным одна от другой электропроводящим деталям. Во многих технических применениях электропроводящие детали необходимо располагать электроизолированно друг от друга. При этом, тем не менее, эти детали часто должны механически удерживаться друг с другом, так что известно также большое число электроизолирующих опорных структур. В основном для электрической изоляции применяются пластмассы или керамические детали.

Однако всегда возникают проблемы тогда, когда электроизоляция одновременно подвергается значительным механическим нагрузкам. Так, хотя керамические структуры и могут быть нагружены давлением, однако они не выдерживают больших растягивающих усилий. Кроме того, для восприятия растягивающих усилий требуется прикреплять керамические структуры к электропроводящим деталям, что также является проблематичным. Хотя известны металлизированные керамические изделия, которые, например, могут припаиваться, однако и в этом случае растягивающая нагрузка может быть лишь такой величины, какую допускает сама керамика.

Из WO 92/02714 известен электрообогреваемый элемент с сотовой структурой с внутренними несущими структурами, в котором отдельные детали или отдельные участки должны быть электроизолированы друг от друга, причем одновременно возникают экстремальные температурные нагрузки, а также экстремальные механические нагрузки, обусловленные тепловыми расширениями.

Задачей настоящего изобретения является создание электроизолирующей опорной структуры с возможностью металлического присоединения к электрически отделенным одна от другой электропроводящим деталям, причем эта опорная структура должна выдерживать высокие механические нагрузки во всех направлениях, в частности также растягивающие усилия. Такая опорная структура должна быть пригодна прежде всего для применения в электрообогреваемом элементе с сотовой структурой с его экстремальными нагрузками. Задачей также является создание соответствующего способа изготовления таких опорных структур.

Для решения этой задачи служит электроизолирующая, механически нагружаемая во всех направлениях опорная структура, выполненная с возможностью металлического присоединения к электрически отделенным одна от другой электропроводящим деталям, причем в качестве электроизолирующего материала применяют пространственно практически со всех сторон запрессованный керамический материал (13; 15; 23; 33; 53; 73), причем керамический материал (13; 15; 23; 33; 53; 73) расположен между первой (11; 21; 31; 41; 51; 61; 71) и второй (12; 14; 22; 32; 42; 52; 62; 72) металлическими структурами и обеим металлическим структурам придана такая форма, что они практически со всех сторон оказывают давление на керамический материал (13; 15; 23; 33; 53; 73), не соприкасаясь друг с другом.

Решающим моментом для настоящего изобретения является при этом то, что первая металлическая структура представляет собой сквозную проволоку (11; 41; 61; 71) или сквозную ленту (31), а вторая металлическая структура состоит из отдельных элементов (12; 14; 42; 62), охватывающих проволоку (11; 41; 61; 71), или соответственно ленту (31), причем между обеими металлическими структурами запрессован керамический материал (13; 15; 73).

При этом керамический материал состоит из отдельных керамических бисеринок (15) или керамических трубочек (13; 73), которые окружают элементы (11, 71) первой металлической структуры и обрамлены элементами (12; 14; 72) второй металлической структуры.

Особенно благоприятно и пригодно для опорных структур большой площади, если элементы (21; 51) первой металлической структуры соединены с геометрическим замыканием с элементами (22; 52) второй металлической структуры посредством одной или нескольких выпуклостей по меньшей мере с одним узким местом (24), в частности в виде кнопок, причем между элементами первой и второй металлических структур имеется керамический материал (23; 53), в частности тонкий металлооксидный слой.

При этом керамический материал (23; 53) может быть получен окислением или химической обработкой поверхности или поверхностного покрытия элементов (21, 51; 22, 52) по меньшей мере одной из структур заданной формы.

Кроме того, керамический материал (13, 15; 33; 53; 73) предпочтительно в порошкообразном виде запрессован практически со всех сторон между первой (11; 21; 31; 41; 51; 61; 71) и второй (12; 14; 32; 42; 52; 62; 72) металлическими структурами, причем первая и вторая металлические структуры имеют такую форму, которая по меньшей мере на отдельных участках обеспечивает их металлическое присоединение к электропроводящим деталям (3; 4).

При этом элементы (11; 41; 61) первой металлической структуры выполнены как одно целое, а элементы (12; 14; 42; 62) второй металлической структуры выполнены разделением окружающей элементы первой металлической структуры (11; 41; 61) металлической оболочки на отдельные отрезки (42; 62).

Задача решается также с помощью способа изготовления опорной структуры, согласно которому между первой металлической структурой и второй металлической структурой располагают слой электроизолирующего материала, причем трехмерно соединяют друг с другом с геометрическим замыканием (24) путем совместной деформации элементов (21; 51) первой и элементов (22; 52) второй металлических структур, из которых по меньшей мере одна имеет поверхность или поверхностное покрытие, способные химически превращаться в электроизолирующий слой, причем преобразуемые поверхности или поверхностные покрытия располагают между элементами (21, 51; 22, 52) первой и второй металлических структур, и затем преобразуемую поверхность или поверхностное покрытие превращают в слой (23; 53) электроизолирующего керамического материала, в частности, путем окисления, в результате чего между трехмерными соединениями (24) с геометрическим замыканием образуется сжатый практически со всех сторон слой (23; 53) электроизолирующего материала.

Особенно благоприятно, если для этого накладывают один на другой два стальных листа (21; 22) в качестве элементов первой и второй металлических структур, причем по меньшей мере один из листов имеет химически преобразуемую в изолирующий слой внутреннюю поверхность, в частности алюминийсодержащий слой, и оба листа сначала совместно гофрируют в первом направлении, что гофрированные листы гофрируют еще раз во втором направлении, практически перпендикулярном к первому за счет сильной деформации первой волнистости, в результате чего образуют трехмерные соединения с геометрическим замыканием между листами, и что в заключение преобразуемую внутреннюю поверхность превращают путем химической и/или термической обработки в слой электроизолирующего керамического материала.

Задача решается также с помощью электрообогреваемого каталитического конвертера (1; 2; 3; 4; 5; 6; 7; 8), содержащего детали (3, 4, 8), которые через металлическую опорную структуру (41; 42; 51; 52; 61; 62; 71; 72) закреплены внутри или на торцевых сторонах каталитического конвертера (1; 2; 3; 4; 5; 6; 7; 8) и при этом электрически изолированы друг от друга, причем металлическая опорная структура (41; 42; 51; 52; 61; 62; 71; 72) выполнена с возможностью металлического присоединения к электрически отделенным одна от другой электропроводящим деталям (3, 4), при этом в качестве электроизолирующего материала применяют пространственно, практически со всех сторон, запрессованный керамический материал (13; 15; 23; 33; 53; 73), расположенный между первой (11; 21; 31; 41; 51; 61; 71) и второй (12; 14; 22; 32; 42; 52; 62; 72) металлическими структурами, которым придана такая форма, что они практически со всех сторон оказывают давление на керамический материал (13; 15; 23; 33; 53; 73), не соприкасаясь друг с другом, причем элементы (41, 51, 61, 71) первой опорной металлической структуры и элементы (42; 52; 62; 72) второй опорной металлической структуры закреплены на соответствующих электропроводящих деталях (3; 4; 8).

Предпочтительно в этом случае, что в опорной структуре первая металлическая структура представляет собой сквозную проволоку (11; 41; 61; 71) или соответственно сквозную ленту (31), а вторая металлическая структура состоит из охватывающих проволоку (11; 41; 61; 71) или соответственно ленту (31) отдельных элементов (12; 14; 42; 62), причем между обеими металлическими структурами запрессован керамический материал (13; 15; 73).

Вместе с тем керамический материал состоит из отдельных керамических бисеринок (15) или керамических трубочек (13; 73), которые окружают элементы (11, 71) первой металлической структуры и обрамлены элементами (12; 14; 72) второй металлической структуры.

При этом в опорной металлической структуре элементы (21; 51) первой металлической структуры соединены с геометрическим замыканием с элементами (22; 52) второй металлической структуры посредством одной или нескольких выпуклостей по меньшей мере с одним узким местом (24), в частности в виде кнопок, причем между элементами первой и второй металлических структур имеется керамический материал (23; 53), в частности тонкий металлооксидный слой.

Кроме того, в опорной структуре керамический материал (23; 53) получен окислением или химической обработкой поверхности или поверхностного покрытия элементов (21, 51; 22, 52) по меньшей мере одной из металлических структур заданной формы.

Предпочтительно конвертер может представлять собой электропроводящий элемент (1; 2) с сотовой структурой с электрическим подразделением (5; 6; 7) на отдельные участки, между которыми размещены элементы (41, 42, 61, 62) металлической опорной структуры для электрического подразделения и одновременно для взаимной фиксации отдельных участков, при этом элементы (41, 61) первой металлической структуры металлически прочно соединены с одним из отдельных участков, а элементы (42; 62) второй металлической структуры - с другим отдельным участком путем высокотемпературной пайки, и/или сварки, и/или спекания.

В другой реализации конвертер может представлять собой электропроводящий элемент (1; 2) с сотовой структурой с электрическим подразделением (5; 6; 7) на отдельные участки, причем элементы (71, 72) металлической опорной структуры расположены на торцевых сторонах каталитического конвертера (1; 2; 3; 4; 5; 6; 7; 8) и на них опираются отдельные участки, при этом один элемент (71) металлической опорной структуры металлически прочно соединен с одной электропроводящей деталью (8), а второй элемент (72) металлической опорной структуры - с другой электропроводящей деталью (3) путем высокотемпературной пайки, и/или сварки, и/или спекания.

Примеры выполнения изобретения показаны на чертежах, на которых изображено:

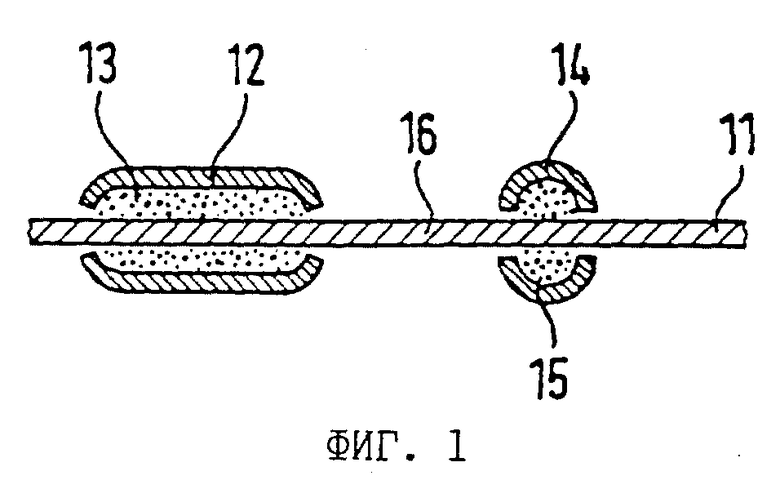

на фиг. 1 - схематически в продольном разрезе возможности выполнения опорных структур со сквозной внутренней металлической структурой,

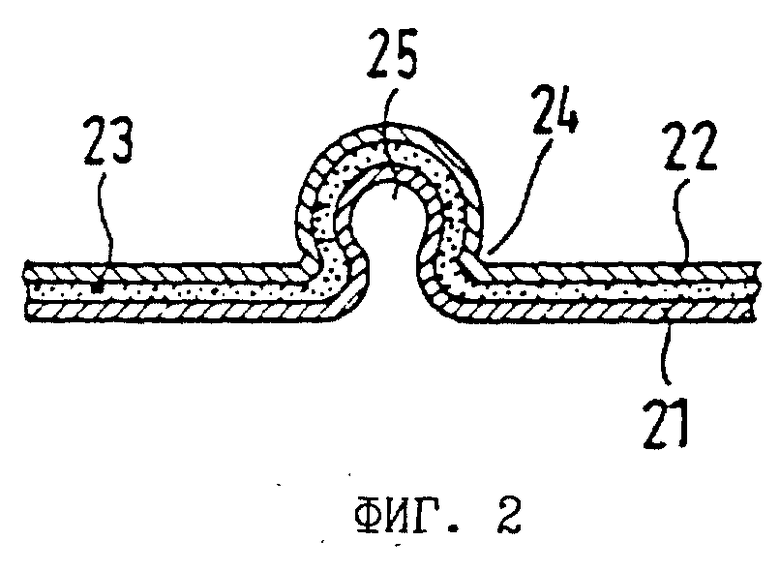

на фиг. 2 - схематически разрез трехмерного соединения с геометрическим замыканием между двумя листами,

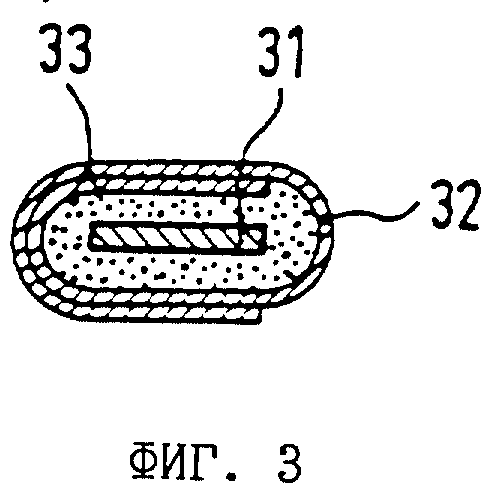

на фиг. 3 - схематически поперечный разрез опорной структуры с лентообразной внутренней металлической структурой,

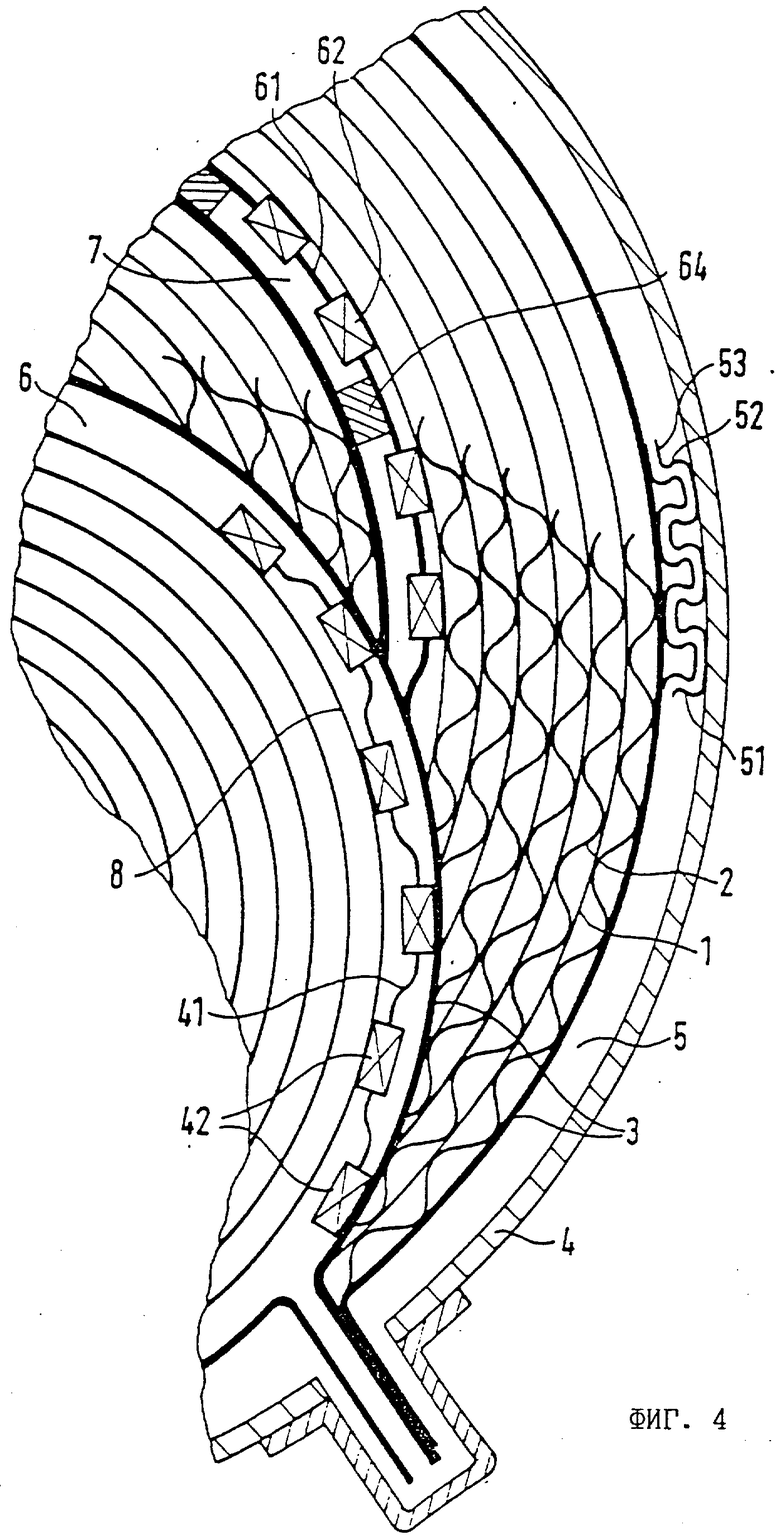

на фиг. 4 - частичный вырыв поперечного разреза электрообогреваемого каталитического конвертера с различными примерами применения внутри него опорной структуры согласно изобретению,

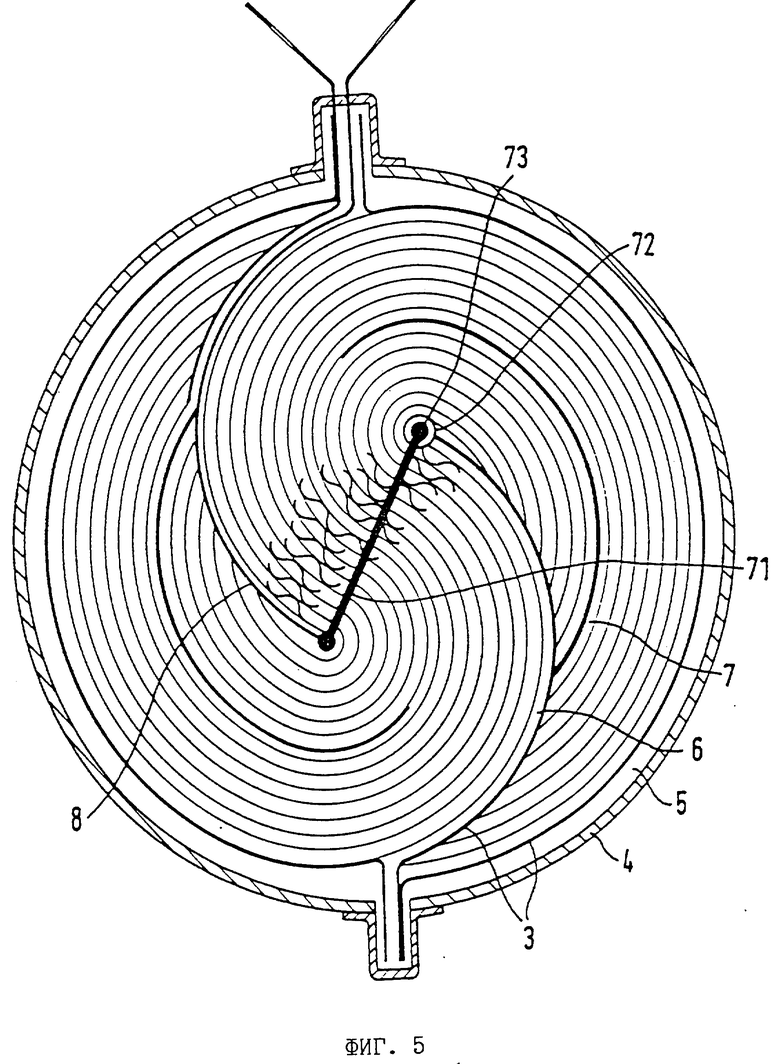

на фиг. 5 - вид с торца электрообогреваемого каталитического конвертера с встроенной на торцевой стороне опорной структурой согласно изобретению.

На фиг. 1 схематически показана в продольном разрезе проволокообразная первая металлическая структура 11, доступ к которой снаружи свободен на отдельных участках 16. Вторая металлическая структура 12 на других отдельных участках охватывает первую металлическую структуру 11, причем между обеими структурами 11, 12 запрессован керамический материал 13, в данном примере порошкообразный материал, например оксид алюминия и/или оксид магния. Вторая металлическая структура 12 имеет форму коротких трубочек, которые с интервалами нанизаны на первую металлическую структуру 11. Вместо трубочек для второй металлической структуры могут служить также жемчужевидные формы 14 с заключенными в них керамическими бусинками 15. Эти формы также нанизаны на первую металлическую структуру 11 с оставлением доступных участков 16. Оставшиеся щели между структурами 11 и 12 или 14 хотя и достаточны для электрической изоляции против не слишком высоких напряжений, однако они не позволяют керамическому изоляционному материалу высыпаться. Последний практически со всех сторон закрыт почти замкнутой формой внешних структур 12 или 14 и спрессован. Как внутренняя металлическая структура 11, так и наружная металлическая структура 12 или 14 могут быть соединены металлически с другими деталями, которые должны быть электрически отделены. В частности, существует возможность изготовления паяных соединений, так как опорная структура нечувствительна к температуре и сама может выдерживать без повреждения высокотемпературные процессы пайки.

Другой пример выполнения изобретения представлен схематически в разрезе на фиг. 2. Первая металлическая структура 21 и вторая металлическая структура 22 с промежуточным изолирующим слоем 23 деформированы так, что образуется выпуклость 25, которая имеет по меньшей мере одно узкое место 24. Под узким местом при этом следует понимать форму, которая, например, наподобие кнопки препятствует разъединению обеих металлических структур. Возможно большое число видов таких выпуклостей с геометрическим замыканием, причем либо, как у кнопок, одна единственная выпуклость уже образует трехмерное соединение с геометрическим замыканием, либо несколько проходящих в различных плоскостях отформованных элементов в виде желобков образуют трехмерное соединение с геометрическим замыканием. Особенно благоприятно изготовление трехмерных соединений с геометрическим замыканием путем совместного гофрирования двух наложенных один на другой металлических листов в двух примерно перпендикулярных друг другу направлениях. Образующиеся выпуклости, проходящие в направлении линий гофр, образуют трехмерное соединение с геометрическим замыканием большой площади. Вследствие обычно больших деформаций при изготовлении выпуклостей с геометрическим замыканием может случиться, что предварительно размещенный изолирующий слой 23 в отдельных местах будет выдавлен, так что между обеими металлическими структурами 21, 22 может возникнуть электропроводящее соединение. Поэтому предпочтительно создавать изолирующий слой 23 лишь после окончательного изготовления трехмерных соединений с геометрическим замыканием. Это можно осуществлять, например, окислением внутренних поверхностей листов 21, 22, причем эти листы предварительно могут быть снабжены покрытием с точным целенаправленным нанесением, например, из алюминия и/или магния для создания определенных керамических оксидных слоев. В структуры с большой площадью поверхности дополнительно может быть введен в качестве покрытия также кислородсодержащий материал, чтобы позже ускорить процесс окисления путем нагревания. Опорная структура, изображенная на фиг. 2, также может быть металлически присоединена с обеих сторон к другим деталям, например, посредством пайки.

На фиг. 3 показан в поперечном разрезе другой пример выполнения опорной структуры с лентообразной первой структурой 31, керамическим изолирующим слоем 33 и второй внешней металлической структурой 32, свернутой из металлического листа. В зависимости от требований к устойчивости перекрывающие друг друга участки внешней структуры 32 могут быть при этом спаяны друг с другом. В изображенном на фиг. 3 примере вторая металлическая структура 32 также охватывает первую лентообразную металлическую структуру 31 лишь в отдельных частях, так что между ними имеются доступные участки первой металлической структуры 31 для металлического присоединения к другим деталям.

Предпочтительное применение опорной структуры согласно настоящему изобретению может иметь место, в соответствии с еще одной идеей настоящего изобретения, в электрообогреваемых металлических элементах с сотовой структурой, в частности для электрообогреваемых каталитических конвертеров. На фиг. 4 показан вырыв из схематического поперечного разреза такого элемента с сотовой структурой с различными примерами возможностей размещения опорных структур по изобретению. Описываемый в настоящем описании принцип прикрепления опорных структур, однако, аналогично возможен также и для элементов с сотовой структурой, сформованных и подразделенных иначе, и для других филигранных структур, которые должны быть электрически изолированы друг от друга, но соединены механически. В примере, показанном на фиг. 4, электропроводящие структуры из гладких 1 и гофрированных 2 листов, поддерживаемых несущими структурами 3, размещены в трубчатом кожухе 4. При этом между несущими структурами 3 и трубчатым кожухом 4 имеется изолирующий зазор 5. Еще один изолирующий зазор 6 находится между несущей структурой 3 и примыкающим к ней листовым слоем 8. Еще один изолирующий зазор 7 имеется в другом месте между несущей структурой 3 и листовыми слоями. При быстром, при необходимости не вполне равномерном нагреве такого элемента с сотовой структурой возникают различные термические удлинения отдельных участков. Ускорения, возникающие при эксплуатации такого элемента с сотовой структурой в транспортном средстве, также оказывают значительные усилия на структуру элемента с сотовой структурой. Поэтому для обеспечения длительного срока службы предпочтительно механически стабилизировать зазоры 5, 6, 7 посредством опорных структур, причем эти опорные структуры должны воспринимать нагрузки по всем измерениям и во всех направлениях. Одновременно должна быть обеспечена постоянная электрическая изоляция. Примеры различных решений этой проблемы представлены на фиг. 4. Так как такие элементы с сотовой структурой в общем подвергаются процессам пайки или спекания, то особенно благоприятно, если одновременно в этом процессе может происходить присоединение опорных структур к смежным деталям. Именно это имеет место в показанных примерах.

Так, зазор 5 стабилизируется посредством опорной структуры в соответствии с фиг. 2, причем металлическая структура 51 соединена с геометрическим замыканием со второй металлической структурой 52 посредством выпуклостей и между ними трехмерно зажат изоляционный слой 53 из керамического материала. Первая металлическая структура 51 соединена с несущей структурой 3 одним из способов стыковки, например пайкой, в то время как вторая металлическая структура 52 методом стыковки металлически соединена с кожухом 4. Такая опорная структура может состоять из отдельных полос или одной структуры большой площади.

Другая возможность стабилизации пояснена на примере зазора 6. В этом зазоре расположена опорная структура в соответствии с фиг. 1, причем первая проволокообразная металлическая структура 41 согнута в гофрированную форму и несет соответственно на участках впадин и вершин гофр вторые металлические структуры 42 в виде трубочек или бисеринок. Вторые металлические структуры 42 попеременно касаются несущей структуры 3 и граничащего с ними листового слоя 8. Благодаря (не показанной) керамической изоляции между первой металлической структурой 41 и второй металлической структурой 42 сохраняется электроизолирующая функция зазора 6, однако имеет место прочное, с незначительной эластичностью механическое подпирание. Первая металлическая структура 41 может быть также лентообразной в соответствии с примером выполнения, показанным на фиг. 3.

Еще один вариант выполнения опорной структуры и ее присоединения к смежным деталям изображен на примере зазора 7. В этом случае первая проволоко- или лентообразная металлическая структура 61 вначале соединена в нескольких местах с несущей структурой 3 элемента с сотовой структурой. Для этого либо вставляют промежуточные детали 64, либо структура 61 непосредственно соединяется с несущей структурой 3. В качестве техники соединения здесь особо пригодна сварка, так как соединение структуры 61 с несущей структурой 3 может происходить уже до сборки элемента с сотовой структурой. Структура 61 несет с интервалами отдельные части второй металлической структуры 62, которая, как описано, электроизолирована от структуры 61 посредством (не показанного) изолирующего слоя. Отдельные части второй металлической структуры 62 соприкасаются с граничащим с ними листовым слоем и могут быть соединены с ним методом стыковки, в частности, в процессе пайки или спекания. Преимущество этой конструкции состоит в том, что несущая структура 3 элемента с сотовой структурой может быть предварительно изготовлена вместе с опорной структурой 61, 62, 64 перед собственно сборкой элемента с сотовой структурой, так что сборка упрощается. Присоединение к листам 1, 2 может в этом случае происходить как одновременно с необходимым впоследствии процессом пайки, так и без него.

Вместо изображенного на фиг. 4 прикрепления опорных структур внутри электрообогреваемого элемента с сотовой структурой последний может быть стабилизирован, как показано схематически на фиг. 5, также путем наружного торцевого прикрепления опорных структур по изобретению. Принципиальные возможности такой стабилизации уже описаны в WO 92/02714. Для таких торцевых подпорок опорные структуры по изобретению особенно пригодны, так как они хорошо могут металлически прикрепляться к деталям. В частности, показанный на фиг. 1 пример выполнения пригоден также и для заделки торцевых опор в электрообогреваемый элемент с сотовой структурой. Для этого первую металлическую структуру 71 вставляют как опору между соответствующими частями элемента с сотовой структурой и соединяют с ними через изоляционный слой 73 и вторую металлическую структуру 72. Количество взаимно подпираемых точек и прохождение их соединительных опор может быть выбрано произвольно, исходя из требований механики, так как в каждой произвольной точке элемента с сотовой структурой опорные структуры по изобретению могут быть металлически прикреплены к деталям, не вызывая электрического короткого замыкания.

Настоящее изобретение пригодно для механического подпирания электрически изолированных друг от друга металлических деталей и особенно пригодно для стабилизации электрообогреваемых элементов с сотовой структурой из электропроводящего материала. Опорная структура по изобретению может быть соединена со смежными деталями посредством высокотемпературной пайки, спекания и/или сварки.

Изобретение относится к электротехнике и может быть использовано, в частности, в электрообогревательных элементах с сотовой структурой в тех случаях, когда электропроводящие детали необходимо располагать электроизолированно одна от другой. Задачей настоящего изобретения является создание электроизолирующей опорной структуры, выполненной с возможностью металлического присоединения к электрически отделенным одна от другой электропроводящим деталям, которая выдерживает высокие механические нагрузки во всех направлениях, в частности растягивающие усилия. Сущность изобретения состоит в том, что в опорной структуре в качестве электроизолирующего материала применен пространственно практически со всех сторон запрессованный керамический материал, который расположен между первой и второй металлическими структурами. При этом обеим металлическим структурам придана такая форма, что они практически со всех сторон оказывают давление на керамический материал, не соприкасаясь друг с другом. Способ получения данной опорной структуры основан на трехмерном соединении с геометрическим замыканием элементов первой и второй металлических структур путем их совместной деформации. По меньшей мере одна из металлических структур имеет поверхность или поверхностное покрытие, способные химически превращаться в слой электроизолирующего керамического материала. Предложен также электрообогреваемый каталитический конвертер, в основе которого лежит описанная выше опорная электроизолирующая структура. 3 с. и 13 з.п. ф-лы, 5 ил.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Трубчатый нагреватель из хромита лантана | 1983 |

|

SU1107346A1 |

| SU 754707 A, 09.08.80 | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Способ изготовления подкладки для сварки из алюминидов железа | 2016 |

|

RU2643739C2 |

Авторы

Даты

1999-01-27—Публикация

1994-01-10—Подача