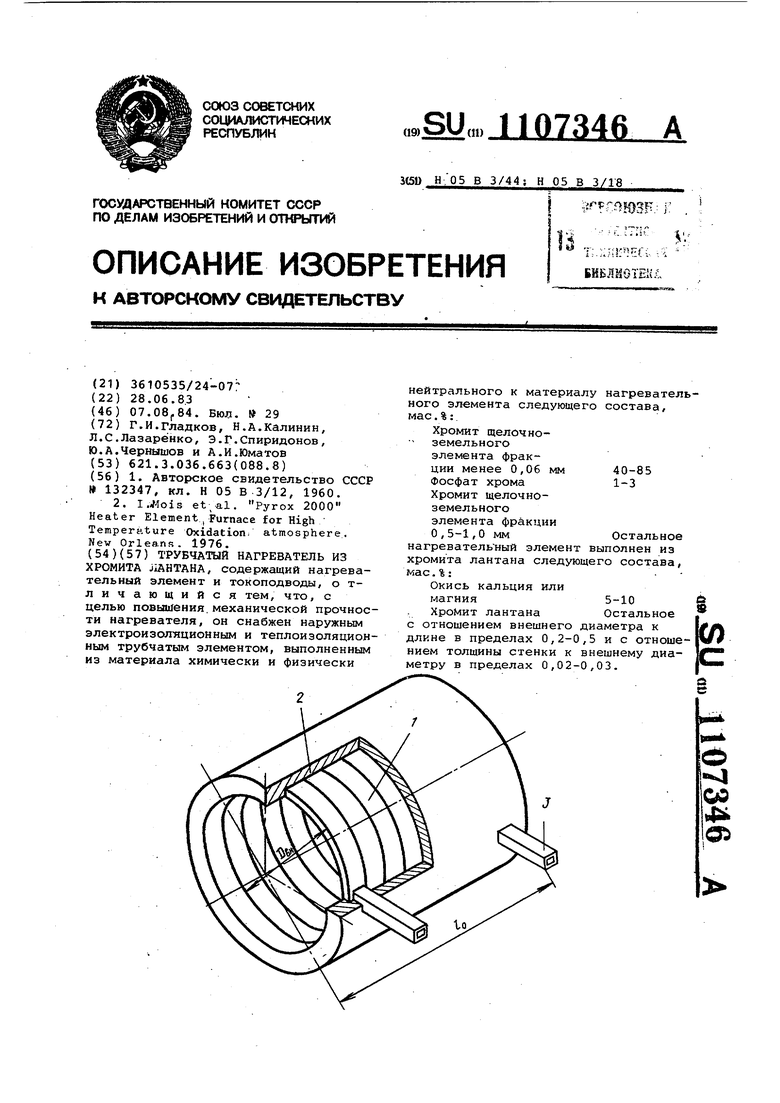

.Изобретение относится к нагревательным элементам, способным работа в окислительной среде при температу рзх около . . .Известен нагр.евательный элемент из хромита лантана, легированного -Кальцием, который выполнен .в виде спирали и трубчатых тоководов tlJ Этот нагревательный элемент недостаточно прочен и при температура около прогибается под деиствием своего веса. Рабочая температу ра выше 1700°С не может быть достиг нута, потому что -материал выше диссоциирует,. Наиболее близким по технической сущности к предлагаемому является нагреватель из хромита лантана, .сос тоящий из трех участков: двух токо псдводящих, выполненных из легированного хромита с низким Удельным электросопротивлением,, и центрально го рабочего с большим Удельным электросопротивлением, выполня.егж1м из того же хромита, но с Меньшим количеством легирующей дрбавки I У.помянутые три участка нагревателя еварены между собой посредством . диффузионной сварки; что значитель . но усложняет их изготовление 2. . НедЬстаток известного нагревател заключается в том, что хромит ланта на обладает малой теплопроводностью . и .в то же время склонен к ползучест особенно при температурах, превышаю щих 1800°.С.-.-Малая теплопроводность хромитов.(порядка 2-3 ккагл/м-ч-г ) . приводит к тому, что радиальный , .градиент тёмператур (поперек, стенки -Оказывается весьма значительнымпорядка . и выше). .При больших . толщинах .веЛичина наЬряжений, возникающ.их из-за разности тёрмическоГо р асшир.ения, дос игает предельных для хромита значений и .материал --раэ.рушсле.тся. . ... . -Недостатком известного, нагрева-: .тельного элемента также явля.ется -высокая-ползучесть легированного -хромита .лантана, при температурах . выше 18бо°С. .-Поэтому зксплуат-ация Таких . на.гревательных элементоввозможна только при. температурах не выше 1850°.С и. при вертикальном -положении .элементов.. Кроме того, невозможно изготовлёние нагревателе увеличенной длины-, что важно в реал ных печах.. Цель изобретения -.увеличение механической про.чности нагревательного элемента. . .. , . Для достижения указанной цели .трубча.тый нагреватель из хроми.та лантана,, содержащий н.агревательный Элемент и токоподв-оды,. снабжен наружным электроизоляционным и . -. теплоизоляционным трубчатым элементом, выполненным из материала химически -и.физически-нейтрального к материалу нагревательного элемента следующего состава, мае.%: Хромит щелочноземельного элемента . фракции менее. 0,0€ мм 40-85 Фосфат хрома1-3 Хромит щелочноземельного элемента . фракции 0,5-1,0 мм ОстальноеНагревательный элемент выполнен из хромита лснтана следующего состава, мае,%:.-Окись кальция или - магния5-10 Хромит лантана- Остальное с соотношением внешнего диаметра к длине в пределах 0,2-0,5 и -с отношением толщины стенки к внешнему, -диа.метру в пределах 0,02-0,03. На чертеже показан нагреватель, .общий вид,Нагреватель содержит.нагревательный элемент 1, выполненный в виде сплошной или разрезной трубы, наружный теплоэлектроизоляционный элемент 2 в виде трубы и токопод-вод,ы 3. Механическаяпрочность нагревательного элемента 1 в виде трубы большого диамётра при толщине стенок 2-10 мм обеспечивается элементом 2, выполненным в виде ндружной-Iтепло-И электроизоляционной трубы. .В результате -того, что рабочий объе1у нагрёвательно.го элемента находится внутри,- рабоча-я температура на выше, чем в печи со. стержневыми нагревателями. . Толщина стенок реального .нагревательногсэ элёмента 1 не -должна .быть более 3-4 мм. Поэтому отношение . толщины к- дцаметру элемента характеризует суммарное сопротивление элемента, и его Ьесовые габаритные. характеристики. Увеличение толщины стенок выше .4 мм ведет к в;озрастанию г-радиент.а температуры. Однако- с - другой стороны увеличение диаметра свыше 2.00-250 мм при толщине- стенки 4 мм также-нецелесообразно из-за . паде.ния механической .прочности , нагревательного элемента. . Отношение толщины ртенки к диа- . . метруболее 0,03 не имеет практическоГ-о смысла, так как. это ведет к умен-ьшению рабочего объема нагрбвательного э-лемента, поскольку толщина стенки достаточно жестко зафиксирована . Выбор отношения размеров нагревательного элемента D5н определяется следующими условиями , если это .отношение менее 0,2, то это-приводит к Уменьшению рабочего объема иечк.Если же это отношение более 0,5 ,то это приводит к-.падению - механической прочности нагреватель - . ного элемента при высокой,температуре в результате роста термических напряжений на границе трубок(изолирующей и нагревательной). Состав тепло-и электроизоляционн го материала.элемента 2 и соотношение компонентов выявлены опытным путем. , . , . содержание т.онкодисперсного хромита щелочно-земельного элемента ( щ.3.э;)менее 40 мас.%, то-механическая прочность трубы 2 недостаточна и к тому же это приводит к ухудшению изоляционных свЬйств. Если содержание тонкодисперсного хромита щ.з.э. более 85 мас.%, то ухудшается стойкость трубы 2 к термическому удару, т.е. ее термостойкость . Аналогично, если содержание груб фракции хромита щ.з.э. менее 12 мас то теплостойкость и механическая прочность ухудшаются. В том. же случае, если грубозернистый хромит щ.з.э. в-веден , в количествах свЬаце 59 мас.%, то время .схватывания массы увеличивается, а прочность после сушки ухудшается. Материал элемента 2 должен .быть не электропроводен вплоть до высоки температур. .Он .должен быть маЛр- . теплопроводен, с тем, чтобы при толщ не стенок внешней трубы температура на ее поверхности не превьпиала 1000-1200 С, что необходимо для обеспечения механической прочности внешней трубы и всего;нагревателя. Материал внешней трубы не должен взаимодействовать с матёриа лом внутренней в химическом и физическо ймыс.ле т. е. должна быть искглючена диффузия катионов в нагретую внутре . зрубу и наоборот. Указанным требованиям отвечают.. такие материалы, -как Мс , Сг, й, CaCr .которые имеют высокую 7 2200°С,, ,неэлектропроводны, не боятся тёрмоударов и соответствуют требованиям, предъявляе№1М к обоим матерг1алам ПО тармиче.скому расширению.. . Так как катионы или М% могу диффундировать в чистый хромит . . лантана или иттрИя,,то важно,чтобы в хромите у же-бы л и введены соответ.ствующие катионы и их количество срответствовало максимально возможному, т.е. было на пределе раств.ори . мости этих катионов в решетке . хромитов. Именно-по этой причине . в качестве нижнего предела легирова ния установлено 5.% Са. По фракционному составу материалов обеих трубок необходимо .сделать специальные пояснения. , Тонкозернистый .хромит при спекании образует керамику весьма плотную, прочную, НС1 недостаточно термо стойкую.. Поэтому опытньом путем подбирают зернистые составы, которые после спекания оказываются намного более термостойкими. С этой целью для внешней трубы доставляется в значительной доле из крупных зерен 0,5-1,0 мм величиной и тонкодисперсного порошка менее 0,06 мм, который при.спекании играет роль Связки между крупными зернами. . Фосфаты хрома в конечном материале образуются за/счет О (ортофосфорная кислота) , введенной в качест-. ве связки при формовке. Сушка изделия при Т выше 500°С приводит к образованию в конечном изделии фосфата хрома переменного составаi который имеет также высокую огнеупор нрсть.-- . Ортофосфорная кмслота.вводится в количестве 8-15 мас.%, что приводит, к образованию 3-5.мас.% фосфата хрома. . В Том случае, если количество ортофосфорной кислоты менее 8 мас.%, .то матери.ал не набирает при сушке . необходимой прочности. При введении Н РО более 15 мас.% формовочная масса излишне текуча и формовка осложняется. Соотношения компонентов материала Нагревательного элемента 1 выявлены экспериментально. В том случае, если количество окиси кальция менее 5 мас.% или . хромита лантана больше 95 мас.%, то получаемый легированный хромит лантана -состава La 0,95; Са О,05; CrOj не достигает пр.ёдельно возможной ко.нцентрации кальция- или магния в твердом растворе -и приработе возможна диффузия этих катионов . или изоляционного элемента 2(трубы ) в нагревательный элемент Г. Это нежела.тельно из-за распада хромита, щ.з.э.- - в том же случае, если количество окиси кальция превышает 10 мас.% или хромита лантана меньше 90 мас.% то Получающийся легированный хромит будет иметь недостаточную тугоплавкость , что ухудшает характеристики нагревателя..Дисперсность.хромита щ.з.э.-выбирается из следующих соображений. Фракция 0,5-1,0 мм берется, каккомпонента, препятствукядая развитию трещин разрушения в условиях градиентного нагрева. - При этом удельная поверхность .самого-порошка еще доста точна для развития прочной связи с HjPO и .тонкодисперсной фазой. . . Фракция 0,06 мм выбирается опытным путем, исходя из времени схватывания, всей массы, которое должно.быт не: менее 30 мин. Дальнейшее-уменьше-ние. дисперсности, не увеличивая сил-; связи, уме.ньшает время до величины 10-20 мин, что неудобно при формов Устройство- работает следующим образом..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрического нагревателя из хромита лантана | 1983 |

|

SU1525951A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО НАГРЕВАТЕЛЯ ИЗ ХРОМИТА ЛАНТАНА | 1996 |

|

RU2121243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА С ПЕРЕМЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 1996 |

|

RU2123241C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМИТА ЛАНТАНА | 2007 |

|

RU2361845C1 |

| Электрический нагреватель из диоксида циркония | 1983 |

|

SU1525952A1 |

| Огнеупорная композиция | 1976 |

|

SU567707A1 |

| ОГНЕУПОРНАЯ ШИХТА И МНОГОКОМПОНЕНТНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ХРОМИТА ЛАНТАНА, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2009 |

|

RU2389709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1996 |

|

RU2101881C1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ, ЯЧЕЙКА ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ И/ИЛИ ОБРАБОТКИ СВЕРХТВЕРДОГО МАТЕРИАЛА МЕТОДОМ ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКОЙ ТЕМПЕРАТУРЫ | 2021 |

|

RU2771977C1 |

ТРУБЧАТЫЙ НАГРЕВАТЕЛЬ ИЗ ХРОМИТА JiAHTAHA, содержащий нагревательный элемент и токоподводы, о тличающийся тем, что, с целью повышения, механической прочности нагревателя, он снабжен наружным электроизоляционным и теплоизоляционным трубчатым элементом, выполненным из материала химически и физически нейтрального к материалу нагревательного элемента следующего состава, мае.%:. Хромит щелочноземельного элемента фракции менее 0,06 мм 40-85 Фосфат хрома1-3 Хромит щелочноземельного элемента фракции 0,5-1,0 ммОстальное нагревательный элемент выполнен из хромита лантана следующего состава, мае.%: Окись кальция или магния5-10 Хромит лантана Остальное с отношением внешнего диаметра к длине в пределах 0,2-0,5 и с отношением толщины стенки к внешнему диаметру в пределах 0,02-0,03. О СО 4 Ф

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Высокотемпературное электрическое нагревательное сопротивление | 1960 |

|

SU132347A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| IMois et;al | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| New Orleans | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1984-08-07—Публикация

1983-06-28—Подача