Настоящее изобретение относится к способу нанесения припоя на отдельные участки металлической структуры, в частности, металлического элемента с сотовой структурой. Оно может быть использовано, в частности, для нанесения припоя на внутреннюю поверхность трубообразного кожуха металлического элемента с сотовой структурой, который может служить в качестве корпуса-носителя каталитически активного материала, применяемого для очистки выхлопных газов в транспортных средствах. Возможно и иное использование в достаточно тонких листовых конструкциях, например, в теплообменниках.

Из заявки на Европейский патент EP-B-0049489 известен способ нанесения припоя на металлические структуры, в котором наносят удерживающий клей и затем порошкообразный припой. Этот удерживающий клей остается адгезионноспособным также после высыхания и должен испаряться без остатка при температуре пайки. С помощью такого клея можно наносить тонкий слой, практически состоящий из моночастиц, благодаря чему за счет размера зерен используемого припоя получают возможность точного дозирования количества наносимого припоя. Других сведений о поведении удерживающего клея при повышенной температуре, например, создаваемой при термообработке структуры, в этом источнике не содержится.

Из патента Германии 3818512 известны различные способы нанесения припоя со свойственными им преимуществами и недостатками. В этом источнике содержится обзор известных в настоящее время способов пайки элементов с сотовой структурой и аналогичных структур. Однако и в этом случае отсутствуют сведения о свойствах применяемого клея или связующего агента при повышенной температуре.

Из патента США 4795615 для элемента с сотовой структурой, имеющего трубообразный кожух, также известно присоединение собственно сотовой структуры к трубообразному кожуху в полосообразной, проходящей примерно в направлении периметра зоне, например, с помощью закладываемого в виде фольги припоя. Однако закладка такой фольги пригодна не во всех случаях, поскольку она может сдвигаться или деформироваться при вдвигании сотовой структуры в трубообразный кожух.

В более сложных узлах, например, корпусах-носителях катализатора или теплообменниках, часто возникает необходимость нескольких технологических операций, прежде чем требуемая конструкция будет полностью собрана и на нее будет нанесен припой. Возникающие в связи с этим проблемы поясняются ниже на примере металлического элемента с сотовой структурой с трубообразной оболочкой.

Для возможности изготовления и обработки мелких структур металлических листов, используемых для элемента с сотовой структурой, предпочтительно, чтобы эти листовые детали были покрыты применяемым при прокатке маслом, которое может содержать минеральные вещества, жиры и вспомогательные вещества. Такое масло однако следует удалять перед нанесением припоя на изготовленную из металлических листов структуру по крайней мере частично, что можно осуществить термообработкой. Наиболее практично решение, при котором такую термообработку выполняют уже на полностью собранном по форме элементе с сотовой структурой с трубообразным кожухом, т.е. структуры из металлических листов со слоем смазки должны быть сначала установлены в трубообразный кожух. Поскольку к спаиваемым участкам между трубообразным кожухом и сотовой структурой позднее уже нельзя будет подвести припой, к этому моменту на отдельные участки внутри трубообразной оболочки уже должен быть нанесен припой. Если это должно осуществляться известным образом с применением клеящего вещества и порошкообразного припоя, то необходимо, чтобы порошкообразный припой продолжал также удерживаться на заданных участках во время термообработки и после нее. Аналогичные проблемы возникают и в других сотовых структурах, в которых на определенные участки припой должен быть нанесен уже заранее, перед сборкой, а на другие участки позже.

Задача настоящего изобретения состоит, поэтому, в том, чтобы предложить способ нанесения припоя, который обеспечивает целенаправленное и термически устойчивое нанесение припоя на отдельные участки металлической структуры без выпадения нанесенного припоя при последующей термообработке или иных операциях.

Эта задача решается с помощью способа нанесения припоя на металлическую структуру, в котором на структуру или на ее отдельные участки наносят клеящее вещество и затем порошкообразный припой, прилипающий к клеящему веществу, и в котором клеящее вещество сохраняет адгезионную способность до температуры по крайней мере 180oC, предпочтительно более 200oC и после нанесения порошкообразного припоя, но до собственно процесса пайки, выполняют термообработку структуры, в частности, термическое обезжиривание участков структуры, на которые не нанесен или еще не нанесен припой, без выпадения порошкообразного припоя во время этой операции или при последующих операциях.

Если до сих пор было практически невозможно наносить припой на сложные структуры за две или несколько операций и после первого нанесения припоя необходимо было выполнять еще сложные рабочие операции с термообработкой, настоящее изобретение дает такую возможность. Благодаря этому в одной металлической структуре возможность последовательное применение с обеспечением высокого качества различных паяных соединений с использованием различных технических приемов, с различными припоями. Можно, в частности, удалять термообработкой оставшееся масло для прокатки со структур после сборки элемента с сотовой структурой, даже если на других участках уже нанесен припой. До настоящего времени это было невозможно, в связи с чем необходимо было считаться со значительными недостатками при использовании уже обезжиренных металлических листов при сборке структур.

Изобретение, в частности, наиболее предпочтительно использовать для соединения трубообразного кожуха корпуса-носителя катализатора с остальными элементами с сотовой структурой. Для этого на внутреннюю сторону трубообразного кожуха наносят по крайней мере один полосообразный, проходящий примерно по внутреннему периметру участок клеящего вещества и затем порошкообразный припой. Нанесение клеящего вещества можно выполнять, например, фетровым роликом, резиной с открытыми порами или губчатым приспособлением, что позволяет легко автоматизировать такой процесс. В обычных случаях применения такие полосообразные участки имеют ширину от примерно 15 до 25 мм, предпочтительно примерно 20 мм.

Для прочности и для предотвращения влияния растяжения оказалось преимущественным в сотовых элементах с сотовой структурой, соотв. в трубообразных кожухах, имеющих длину в осевом направлении более 90 мм, наносить припой по крайней мере на трех полосообразных участках, а в более коротких трубообразных кожуха на двух или на одном.

Поскольку, с одной стороны, устанавливаемые в такой трубообразный кожух сотовые структуры в некоторых случаях несколько короче самого трубообразного кожуха, а, с другой стороны, соединение между трубообразным кожухом и сотовой структурой не обязательно должно осуществляться непосредственно с торцов, предпочтительно наносить полосообразные участки на некотором расстоянии от торцов трубообразного кожуха.

Если в клеящее вещество представляет собой раствор, то он высушивается до собственно термообработки для удаления легколетучих компонентов. Это предотвращает образование пузырей при последующем быстром нагреве и, тем самым, отслаивание порошкообразного припоя.

В качестве клеящего вещества рекомендуется, например, использовать поливинилметиловый эфир. Его можно перерабатывать без ущерба для окружающей среды в 2 6%-ный водный раствор, предпочтительно в 4%-ный раствор.

По крайней мере для описанного случая применения корпусов-носителей катализатора наиболее пригодны порошкообразные припои с размером зерен от примерно 50 микрон до 140 микрон, предпочтительно от примерно 63 микрон до 125 микрон. Непосредственно для пайки мелкой сотовой структуры в общем случае необходимы припои с высоким содержанием еще более мелких зерен, причем в таких смесях порошкообразных припоев со временем убывает количество мелких зерен. Именно такой остающийся состав по размеру зерен лучше всего пригоден для внутренней пайки трубообразных кожухов, благодаря чему весь технологический процесс становится очень экономичным.

После нанесения порошкообразного припоя структурированные слои металлических листов можно вставить в трубообразный кожух или установить другим способом и после этого термически обработать.

Что касается нанесения порошкообразного припоя, то эту операцию предпочтительно выполнять в псевдоожиженном слое, в который погружают части структуры, на которые наносится припой. Возможна также подача порошкообразного припоя с потоком воздуха или аналогичные способы.

Таким образом можно выдерживать желаемую очень малую и очень точную дозировку порошкообразного припоя в заданных пределах, причем, например, для припоя на основе никеля слой предпочтительно моночастиц обладает удельной массой от примерно 0,03 до 0,04 г/см2.

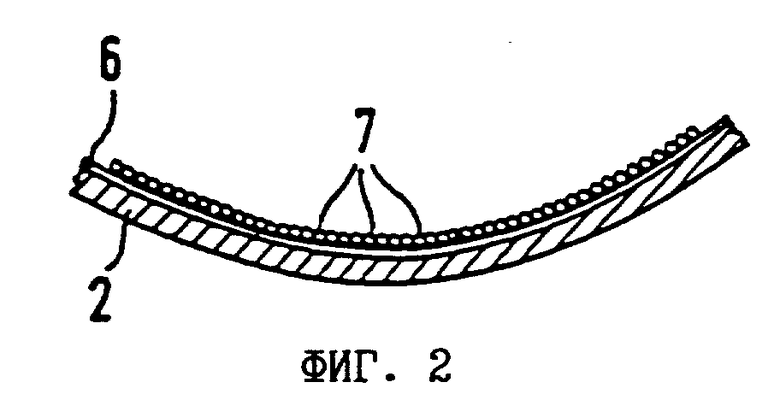

Способ по изобретению далее более подробно поясняется на примере выполнения, не ограничивающим объем изобретения, с помощью фиг. 1 и 2, на которых изображено: на фиг. 1 схематичный изометрический вид с вырывом корпуса-носителя катализатора и на фиг. 2 частичный поперечный разрез трубообразного кожуха с нанесенным припоем такого корпуса.

На фиг. 1 показан корпус-носитель 1 катализатора с трубообразным кожухом 2, на внутреннюю сторону 3 которого на участке 5 шириной b нанесен припой в соответствии со способом по изобретению. После нанесения припоя можно установить собственно элемент 4 с сотовой структурой, состоящий из нескольких слоев металлических листов. Как показано на фиг. 2, трубообразный кожух 2 при нанесении припоя снабжают клеящим веществом 6, к которому прилипает слой порошкообразного припоя 7. После сборки элемента 1 с сотовой структурой его можно без потерь уже нанесенного порошкообразного припоя подвергать термообработке, например, обезжириванию при температуре 180oC или выше, благодаря чему можно осуществить дальнейшее нанесение припоя, например, на торцы сотовой структуры 4 с помощью другого способа нанесения припоя и/или с другим припоем. За счет использования еще не обезжиренных структурированных металлических листов или со значительным слоем жира достигается существенное упрощение и ускорение всего технологического процесса и появляется возможность применения различных припоев и способов их нанесения для выполнения различных задач соединения деталей.

Изобретение относится к пайке, в частности к способам пайки металлической структуры, и может найти применение при изготовлении сотовых конструкций. Сущность изобретения: наносят припой на отдельные участки 5 металлической структуры 2, 4. На отдельные участки 5 наносят клеящее вещество и затем порошкообразный припой, прилипающий к клеящему веществу. Клеящее вещество сохраняет адгезионные свойства до температуры по крайней мере 180oC, предпочтительно более 200oC, так что при термообработке структуры 2, 4 в частности, при термическом обезжиривании, не происходит потери порошкообразного припоя. Способ прежде всего применим при изготовлении корпусов-носителей 1 катализатора в каталитических конверторах двигателей внутреннего сгорания, поскольку при таком изготовлении ставятся две разных задачи соединения: а именно, соединение элемента 4 с сотовой структурой с трубообразным кожухом 2 и соединение между собой отдельных слоев металлических листов сотовой структуры 4. Согласно изобретению можно последовательно использовать различные технические приемы нанесения припоя без потери ранее нанесенного порошкообразного припоя. 13 з.п. ф-лы, 2 ил.

| EP, B, 004989, кл.B 23K 1/20, 1982. |

Авторы

Даты

1997-11-20—Публикация

1993-08-26—Подача