Изобретение относится к области машиностроения и предназначено для использования в качестве упругих демпфирующих звеньев в тяжелонагруженных элементах машин и механизмов.

Известна кольцевая пружина, содержащая концентрично расположенные внутренние и наружные упругие кольца, последовательно сопряженные по конусным поверхностям (см. "Никольский Л.Н. Фрикционные амортизаторы удара. - М.: Машиностроение, 1964, с. 16, фиг. 6).

К причинам, препятствующим достижению указанного ниже технического результаты при использовании известной кольцевой пружины, относят нестабильность работы вследствие изменения коэффициентов трения на рабочих конусных поверхностях, вызванного плохими условиями смазки, повышенный износ, изменение сил трения, связанное с релаксационными колебаниями при сухом трении.

Наиболее близкой пружиной того же назначения к заявляемой пружине в группе изобретений по совокупности признаков является кольцевая пружина, состоящая из внешних и внутренних колец, сопрягающихся между собой по конусным рабочим поверхностям. На рабочих поверхностях внутренних колец выполнены кольцевые канавки треугольного профиля (см. авт. свид. СССР N 192553, кл. F 06 F 1/34, 1965).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной кольцевой пружины, принятой за прототип, относится нестабильность ее работы, изменение условий трения при износе гребешков, увеличение интенсивности износа при увеличении ширины гребешков, невозможность перераспределения смазки по поверхности контакта, кроме того? кольцевые канавки являются концентраторами напряжений и могут привести к разрушению кольца.

Известен способ создания регулярного микрорельефа на рабочих поверхностях колец пружины путем профилирования на них кольцевых канавок треугольного профиля (см. Ю.А.Девяткин, А.К.Казанцев и др. "Работоспособность кольцевых пружин при циклическом нагружении". - Вестник машиностроения, 1969, N 11, с. 26-29).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относят то, что недостатком известного способа является негативное влияние на трение и износостойкость боковых острых кромок. Кроме того, для этого способа свойственна ограниченная возможность варьирования таких параметров, как форма, занимаемая площадь относительно номинальной обрабатываемой поверхности, взаимное расположение. Это сказывается на стабильности работы кольцевой пружины вследствие изменения эксплуатационных свойств конических поверхностей, зависящих от условий удержания и перераспределения смазки.

Наиболее близким способом того же назначения к заявленному способу в группе изобретений по совокупности признаков является способ создания регулярного микрорельефа на рабочих поверхностях колец пружины, в котором образование однородного микрорельефа на конической поверхности неподвижной детали осуществляется инструментом, которому сообщают непрерывное вращательное движение вокруг оси, совпадающей с осью детали, и непрерывную подачу вдоль образующей конической поверхности (см. авт. свид. СССР N 1731608, кл. B 24 B 39/00, 1986, прототип).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относят то, что недостатком известного способа является невозможность реализации его для обработки биконической поверхности с одной установки детали.

Технический результат - повышение эксплуатационных характеристик кольцевой пружины за счет перераспределения смазки в пределах контактирующих поверхностей.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству достигается тем, что в известной кольцевой пружине, состоящей из внешних и внутренних колец, сопрягающихся между собой по конусным рабочим поверхностям, особенность заключается в том, что на рабочей части конических поверхностей колец выполнен регулярный микрорельеф в виде винтовой поверхности, при этом направление витков на сопрягаемых конических поверхностях противоположное.

Указанный единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что в известном способе создания регулярного микрорельефа на рабочих поверхностях колец пружины, при котором инструменту сообщают поступательное движение вдоль образующей конической поверхности, особенность заключается в том, что детали сообщают движение вращения, а инструменту движение подачи с реверсированием вращения детали при возвращении инструмента в исходное положение, при этом обработку осуществляют последовательно одним инструментом, который после обработки одной конической поверхности перед обработкой другой поверхности поворачивают на 180o, причем поворот инструмента осуществляют вокруг оси, которая при повороте совпадает с общей осью конических поверхностей, а вершину инструмента перемещают по окружности, радиус которой равен радиусу общего основания конических поверхностей, после каждого реверсивного перемещения инструмент смещают по окружности детали на величину углового шага образуемых канавок, при этом количество реверсивных движений равно числу заходов профилируемой винтовой поверхности.

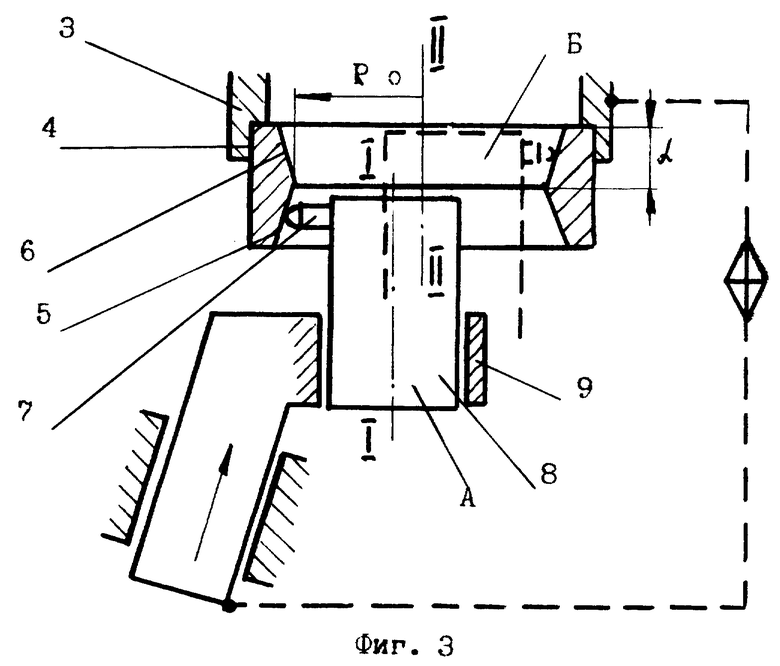

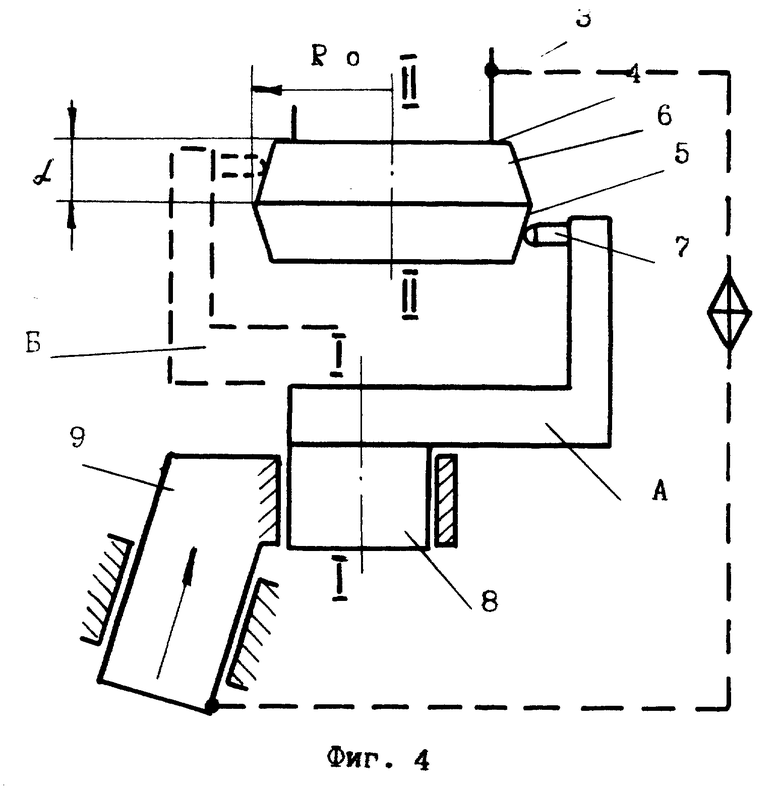

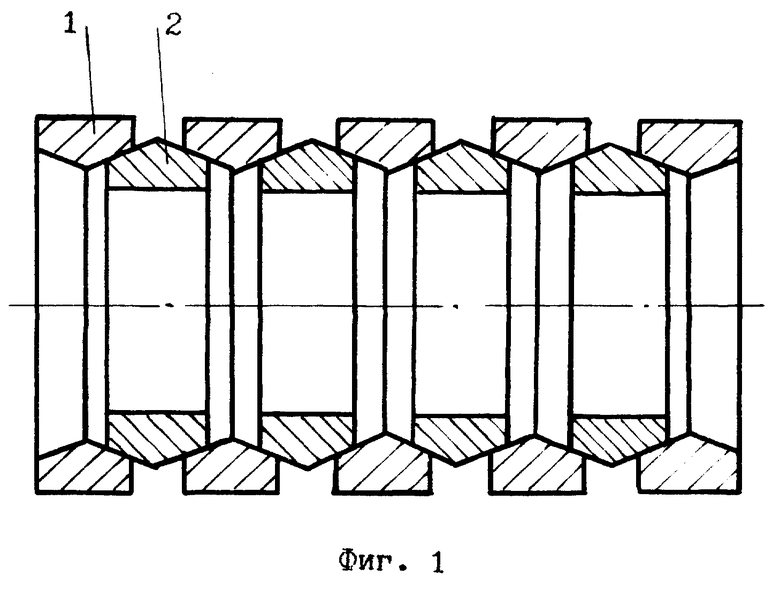

Изобретение поясняется чертежами, где на фиг. 1 изображена кольцевая пружина; на фиг. 2 - показаны наружные (с продольным разрезом) и внутренние кольца с выполненными на них винтовыми поверхностями с различным направлением витков; на фиг. 3 - схема обработки поверхностей биконического отверстия; на фиг. 4 - схема обработки наружной биконической поверхности.

Кольцевая пружина (фиг. 1) состоит из наружных 1 и внутренних 2 упругих колец, которые сопрягаются по их конусным поверхностям. На конусных поверхностях колец (фиг. 2) выполнен регулярный микрорельеф в виде винтовой канавки, причем направление винтовой поверхности на сопрягаемых биконических поверхностях колец противоположное.

Кольцевая пружина работает следующим образом. При приложении осевой нагрузки к торцам кольцевой пружины кольца 1 надвигаются на кольца 2. В результате происходит сжатие внутренних колец 2 и растяжение наружных колец 1, а высота пружины уменьшается.

На конусных рабочих поверхностях колец 1 и 2 возникают большие контактные давления. При этом появляются первичные узлы схватывания, объединению которых мешает прерывистость контактирующих поверхностей, и создаются условия для легкого разрушения узлов схватывания локализованных в поверхностном слое рабочих конических поверхностей, т.е. переводится работа пары из режима внутреннего трения после образования узла схватывания в режим диспергированного износа.

Введение регулярного микрорельефа по образующим конических поверхностей колец практически не оказывает влияния на работоспособность кольцевых пружин.

Кроме того, наличие регулярного микрорельефа, выполненного в виде винтовой поверхности, обеспечивает перераспределение смазки в пределах контактирующих поверхностей.

Способ создания регулярного микрорельефа на рабочих поверхностях колец пружины заключается в следующем. Деталь закрепляют в зажимном устройстве 3 (фиг. 3 и 4), имеющем базирующую торцевую поверхность 4, которая задает положение L общего основания конических поверхностей 5 и 6 относительно базового торца детали. Поверхности 5 и 6 обрабатываются инструментом-индентором 7, закрепленным в оправке 8, установленной в каретке 9, развернутой в плоскости, проходящей через оси I-I и II-II, на угол, равный половине угла конусности конической поверхности с возможностью поворота вокруг оси I-I. Ось I-I оправки 8 в исходном положении параллельна общей оси II-II конических поверхностей 5 и 6. При настройке ось I-I оправки 8 совмещают с общей осью II-II конических поверхностей 5 и 6 и выставляют вершину инструмента-индентора 7 в плоскости, перпендикулярной оси I-I оправки 8 на размер, равный радиусу Rо общего основания конических поверхностей 5 и 6 и на величину L в осевом направлении относительно базирующей торцевой поверхности 4.

Способ создания регулярного микрорельефа на рабочих поверхностях колец пружины реализуется следующим образом.

Перед началом обработки с помощью средства для создания заданного усилия обработки (не показано) задают значения усилия, прикладываемого инструментом к поверхности обрабатываемой детали. Инструмент вводят в контакт с обрабатываемыми коническими поверхностями 5 и 6 детали. Зажимному устройству 3 с установленной деталью сообщают вращение, а инструменту-индентору 7, закрепленному в оправке 8 и установленному в положении A с кареткой 9, сообщают поступательное движение, связанное с вращением детали, параллельное образующим конических поверхностей, с подачей, определяемой требуемыми характеристиками регулярного микрорельефа поверхности.

После обработки конической поверхности 5, не останавливая поступательного движения каретки 9, оправку 8 с инструментом-индентором 7 разворачивают на 180o. При этом инструмент-индентор 7 занимает положение Б и проводится обработка конической поверхности 6. Затем инструмент 7 возвращают в исходное положение при реверсированном вращении детали. После чего устройство 3 с деталью разворачивают на величину углового шага α, и проводят выдавливание второй канавки. Количество реверсируемых движений инструмента равно числу заходов профилируемой винтовой поверхности. Величина углового шага определяется из зависимости

где n - количество заходов винтовой поверхности.

Предложенный способ создания регулярного микрорельефа на рабочих поверхностях колец пружины позволяет проводить обработку внутренних и наружных биконических поверхностей с использовании одного и того же оборудования с одной установки детали.

По предложенному способу на модернизированном токарном станке 16K20 была обработана партия колец с наружными и внутренними поверхностями. Причем на наружных биконических поверхностях был выполнен регулярный микрорельеф в виде правой шестизаходной резьбы, а на внутренних биконических поверхностях - в виде левой шестизаходной резьбы. Обработка проводилась с подачей 2,5 мм/об. Профиль выдавливался со следующими параметрами: ширина 0,2 мм, глубина 0,03 мм. Кроме этого, была взята партия колец, обработанная по штатной технологии. Были собраны два амортизатора. У амортизатора, изготовленного по предложенной технологии, в процессе циклических нагружений наблюдались стабильные характеристики демпфирования. При работе штатного амортизатора отмечена немонотонность нарастания нагрузочной характеристики, которую можно объяснить нестабильностью условий трения на рабочих биконических поверхностях, т.е. схватыванием металла рабочих поверхностей колец вследствие ограниченности доступа смазки в зону контакта гладких конических поверхностей трения.

У экспериментального амортизатора нагрузочная характеристика возрастала монотонно, что свидетельствовало о стабильности условий трения, при этом кроме обеспечения нормального доступа смазки к поверхностям трения еще были созданы условия для легкого разрушения узлов схватывания, локализованных в поверхностном слое, при этом переводилась работа пары из режима внутреннего трения после образования узла схватывания в режим диспергированного износа. Кроме того, повысилась износоустойчивость рабочих биконических поверхностей колец примерно на 17% по сравнению со штатными.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВАЯ ПРУЖИНА | 2002 |

|

RU2227231C2 |

| СПОСОБ КОНТРОЛЯ БИКОНИЧЕСКИХ ПОВЕРХНОСТЕЙ НА ДЕТАЛИ | 1994 |

|

RU2086910C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТРЕНИЯ | 2004 |

|

RU2269407C2 |

| ПНЕВМОУДАРНАЯ МАШИНА С НЕЗАВИСИМЫМ ВРАЩЕНИЕМ ИНСТРУМЕНТА | 2000 |

|

RU2190743C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| СПОСОБ ФОРМИРОВАНИЯ СМАЗОЧНЫХ КАРМАНОВ НА ПОВЕРХНОСТИ ДЕТАЛИ | 2010 |

|

RU2458776C2 |

| Способ обработки наружных биконических поверхностей | 1987 |

|

SU1734956A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРУЮЩЕГО ЭЛЕМЕНТА ПРОТЯЖКИ | 1987 |

|

SU1651444A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

Изобретение относится к области машиностроения и предназначено для использования в качестве упругих демпфирующих звеньев в тяжелонагруженных элементах машин и механизмов. Технический результат - повышение эксплуатационных характеристик кольцевой пружины. Для этого на рабочей части конических поверхностей колец пружины выполнен регулярный микрорельеф в виде винтовой поверхности, причем направление витков на сопрягаемых конических поверхностях противоположное. В способе создания регулярного микрорельефа на рабочих поверхностях колец пружины детали сообщают движение вращения, а инструменту движение подачи с реверсированием вращения детали при возвращении инструмента в исходное положение, при этом обработку осуществляют последовательно одним инструментом, который после обработки одной конической поверхности перед обработкой другой поверхности поворачивают на 180o, причем поворот инструмента осуществляют вокруг оси, которая при повороте совпадает с общей осью конических поверхностей, а вершину инструмента перемещают по окружности, радиус которой равен радиусу общего основания конических поверхностей, после каждого реверсивного перемещения инструмент смещают по окружности детали на величину углового шага образуемых канавок, при этом количество реверсивных движений равно числу заходов профилируемой винтовой поверхности. 2 с.п. ф-лы, 4 ил.

| КОЛЬЦЕВАЯ ПРУЖИНА | 0 |

|

SU192553A1 |

| КОЛЬЦЕВАЯ ПРУЖИНА | 0 |

|

SU206248A1 |

| 'ВСЕСОЮЗНАЯ j | 0 |

|

SU362158A1 |

| Устройство В.С.Проскурова для чистовой обработки конических поверхностей | 1986 |

|

SU1731608A1 |

| Никольский Л.Н | |||

| Фрикционные амортизаторы удара.- М.: Машиностроение, 1964, с.16 | |||

| Девяткин Ю.А., Казанцев А.К | |||

| и др | |||

| Работоспособность кольцевых пружин при циклическом нагружении.- Вестник машиностроения, 1969, N 11, с.26 - 29. | |||

Авторы

Даты

1999-01-27—Публикация

1997-09-08—Подача