Изобретение относится к технологии машиностроения, а именно к области токарной обработки наружных биконических поверхностей, имеющих одинаковую конусность.

Известен способ обработки конических поверхностей, при котором резцу сообщают подачу вдоль образующей одной конической поверхности. Затем деталь перестанавливают и обрабатывают другую коническую поверхность.

Недостатком указанного способа является низкая точность обработки, связанная с переустановкой детали в зажимном устройстве, кроме того, обработанные конусные поверхности несоосны.

Наиболее близким к предлагаемому является способ обработки наружных биконических поверхностей, при котором обе поверхности обрабатывают за один установ

детали двумя различными инструментами, закрепленными на суппортах, перемещающихся вдоль соответствующих образующих конических поверхностей.

Недостатком известного способа является низкая точность обработки, связанная с погрешностями настройки копирных механизмов суппортов.

Целью изобретения является повышение точности обработки.

Цель достигается тем, что в способе обработки наружных биконических поверхностей, включающем подачу инструмента вдоль образующей конической поверхности, обработку производят последовательно одним инструментом, причем режущую кромку инструмента после обработки одной конической поверхности, не прерывая подачи, поворачивают на 180°, перемещая по эпициклоиде в плоскости, перпендикулярX

сс J

sC

сг о

ной направлению подачи, затем производят обработку другой конической поверхности.

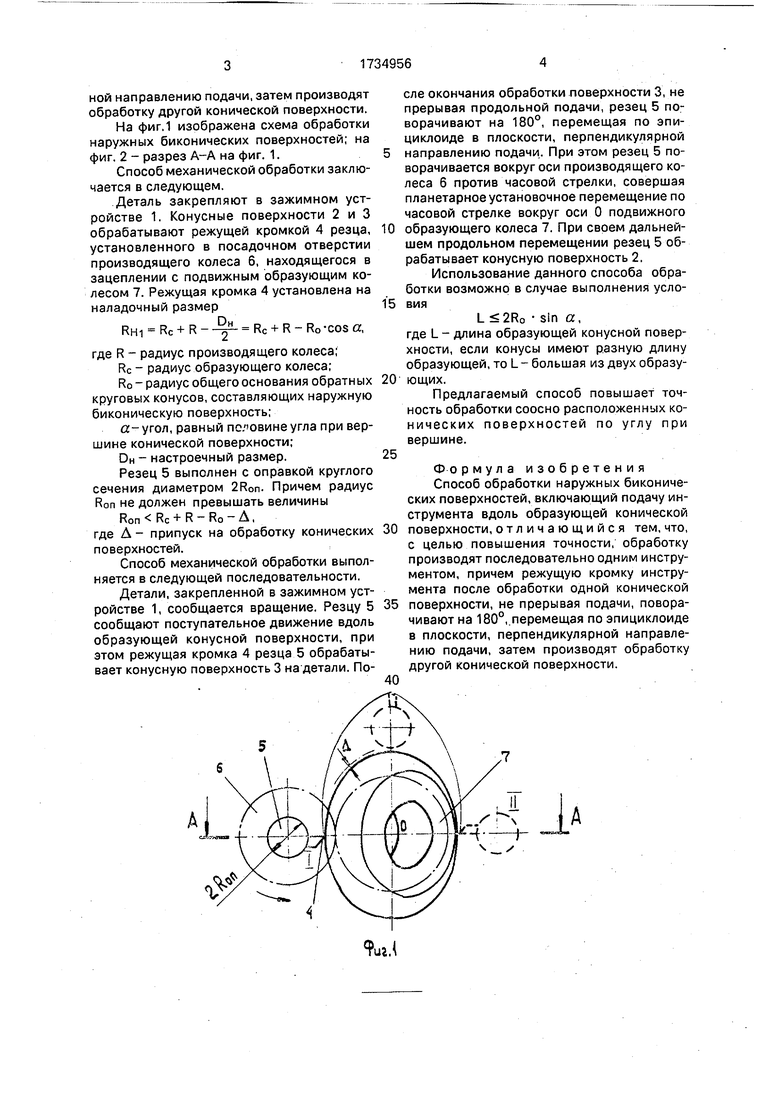

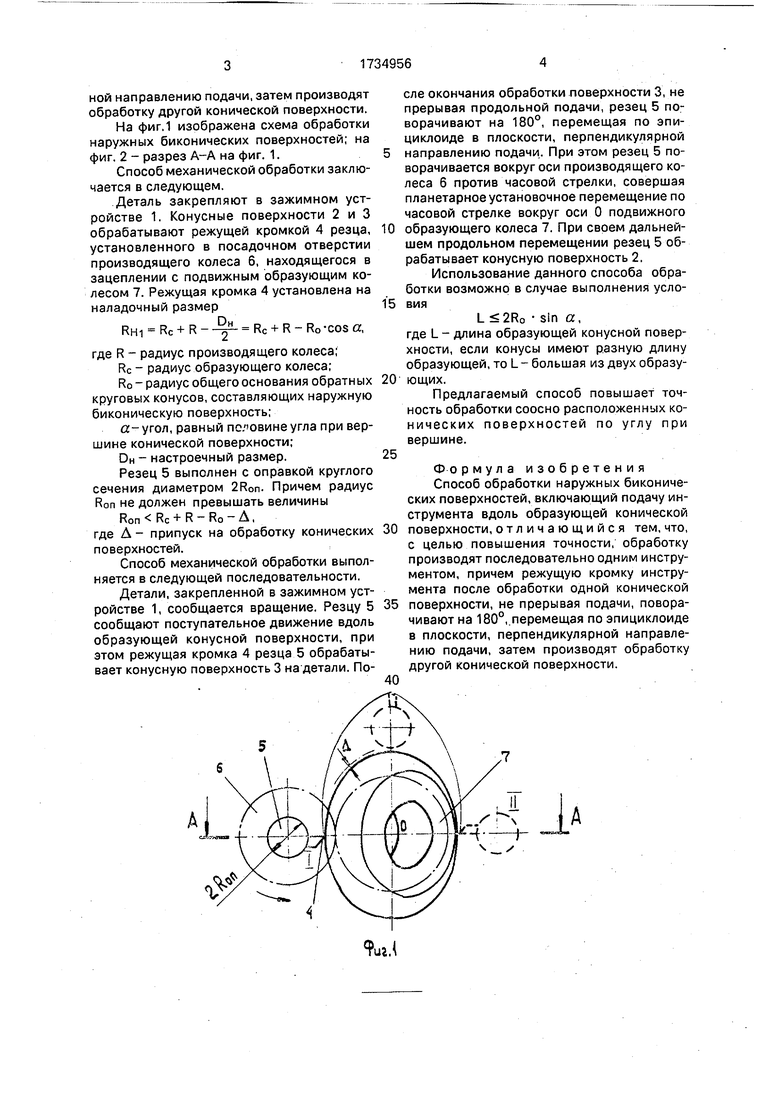

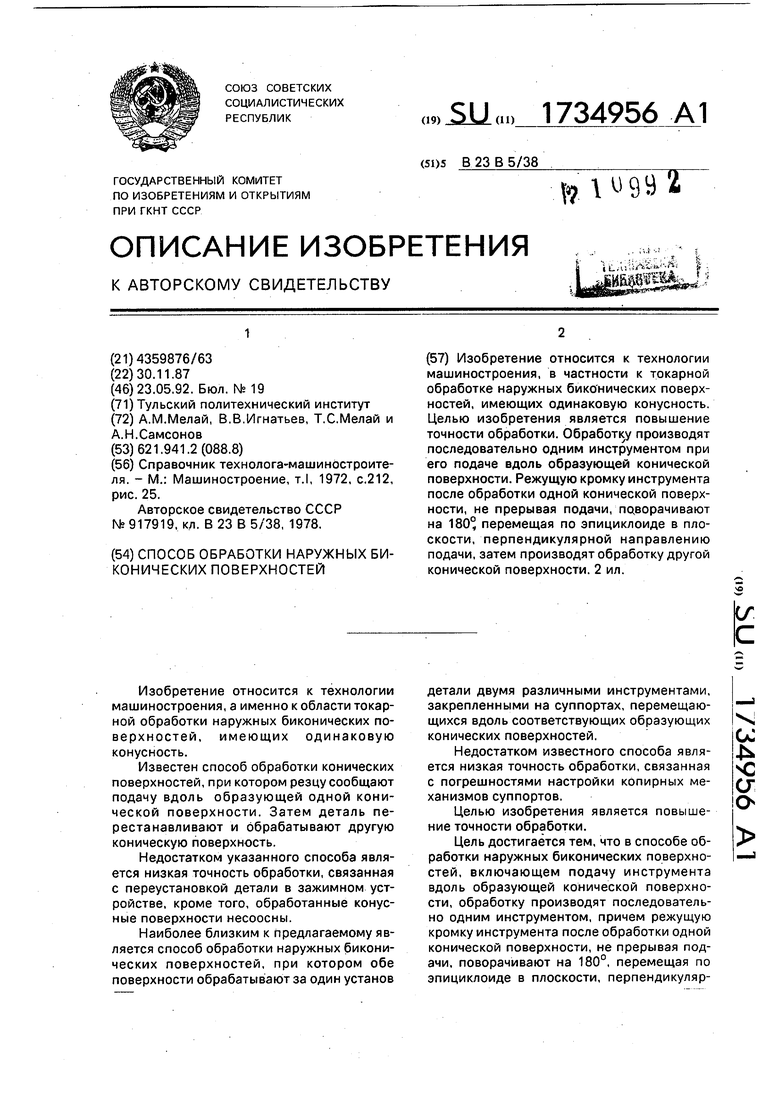

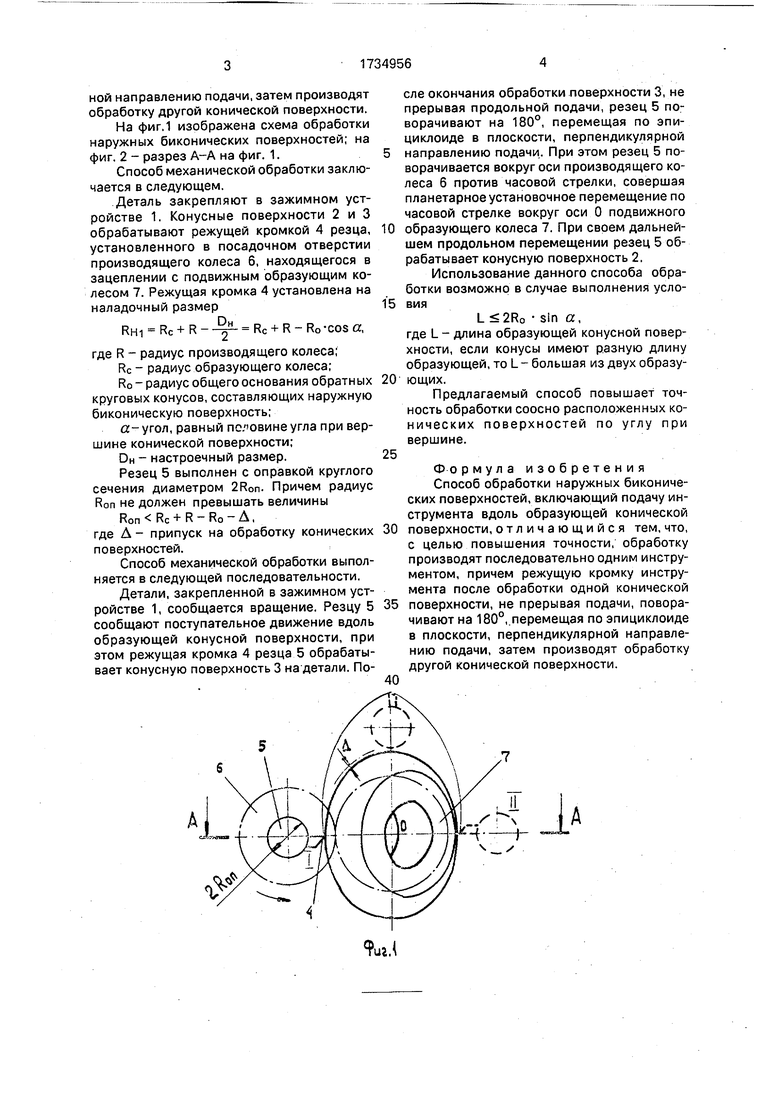

На фиг.1 изображена схема обработки наружных биконических поверхностей; на фиг. 2 - разрез А-А на фиг. 1.

Способ механической обработки заключается в следующем.

Деталь закрепляют в зажимном устройстве 1. Конусные поверхности 2 и 3 обрабатывают режущей кромкой 4 резца, установленного в посадочном отверстии производящего колеса 6, находящегося в зацеплении с подвижным образующим колесом 7. Режущая кромка 4 установлена на наладочный размер

RHI Re + R - -тр Re + R - Ro-cos а,

где R - радиус производящего колеса;

RC - радиус образующего колеса;

RO - радиус общего основания обратных круговых конусов, составляющих наружную биконическую поверхность;

а- угол, равный половине угла при вершине конической поверхности;

DH - настроечный размер.

Резец 5 выполнен с оправкой круглого сечения диаметром 2R0n. Причем радиус Ron не должен превышать величины

Ron Rc + R-Ro-A,

где Д - припуск на обработку конических поверхностей.

Способ механической обработки выполняется в следующей последовательности.

Детали, закрепленной в зажимном устройстве 1, сообщается вращение. Резцу 5 сообщают поступательное движение вдоль образующей конусной поверхности, при этом режущая кромка 4 резца 5 обрабатывает конусную поверхность 3 на детали. После окончания обработки поверхности 3, не прерывая продольной подачи, резец 5 поворачивают на 180°, перемещая по эпициклоиде в плоскости, перпендикулярной направлению подачи. При этом резец 5 поворачивается вокруг оси производящего колеса 6 против часовой стрелки, совершая планетарное установочное перемещение по часовой стрелке вокруг оси 0 подвижного образующего колеса 7. При своем дальнейшем продольном перемещении резец 5 обрабатывает конусную поверхность 2.

Использование данного способа обработки возможно в случае выполнения условия

L 2R0 -sin a,

где L - длина образующей конусной поверхности, если конусы имеют разную длину образующей, то L- большая из двух образующих.

Предлагаемый способ повышает точность обработки соосно расположенных ко- нических поверхностей по углу при вершине.

Формула изобретения Способ обработки наружных биконических поверхностей, включающий подачу инструмента вдоль образующей конической поверхности, отличающийся тем, что, с целью повышения точности, обработку производят последовательно одним инструментом, причем режущую кромку инструмента после обработки одной конической поверхности, не прерывая подачи, поворачивают на 180°, перемещая по эпициклоиде в плоскости, перпендикулярной направлению подачи, затем производят обработку другой конической поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ токарной обработки поверхностей биконического отверстия | 1987 |

|

SU1789323A1 |

| Способ обработки биконических поверхностей | 1987 |

|

SU1683980A1 |

| КОЛЬЦЕВАЯ ПРУЖИНА И СПОСОБ СОЗДАНИЯ РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА НА РАБОЧИХ ПОВЕРХНОСТЯХ КОЛЕЦ ПРУЖИНЫ | 1997 |

|

RU2125671C1 |

| СПОСОБ КОНТРОЛЯ БИКОНИЧЕСКИХ ПОВЕРХНОСТЕЙ НА ДЕТАЛИ | 1994 |

|

RU2086910C1 |

| Резцовая головка-протяжка | 1976 |

|

SU618220A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

| Способ обработки асферических поверхностей резанием и устройство для его осуществления | 1991 |

|

SU1816531A1 |

| Обкаточная головка с режущими пластинами для обработки зубьев червячных и спироидных колес | 2021 |

|

RU2787187C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ ПОЛОТЕН ПИЛ | 1992 |

|

RU2041033C1 |

| Держатель инструмента | 1990 |

|

SU1710205A2 |

Изобретение относится к технологии машиностроения, в частности к токарной обработке наружных биконических поверхностей, имеющих одинаковую конусность. Целью изобретения является повышение точности обработки. Обработку производят последовательно одним инструментом при его подаче вдоль образующей конической поверхности. Режущую кромку инструмента после обработки одной конической поверхности, не прерывая подачи, поворачивают на 180° перемещая по эпициклоиде в плоскости, перпендикулярной направлению подачи, затем производят обработку другой конической поверхности. 2 ил.

Фаз.2

| Справочник технолога-машиностроителя | |||

| - М.: Машиностроение, т.1, 1972, с.212, рис | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Станок для обработки биконических ниппелей графитированных электродов | 1978 |

|

SU917919A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-23—Публикация

1987-11-30—Подача