Электрододержатель является одним из основных инструментов электросварщика при ручной дуговой сварке.

Существуют несколько типов электрододержателей: вилочные, пружинные, зажимные, безагарковые, двухэлектродные, со стопорным кольцом и др.

В книге В. П. Фоминых, А.П. Яковлевa "Ручная дуговая сварка", Москва, "Высшая школа", 1981 описывается устройство электрододержателя, оборудованного системой ручного отключения тока.

В этом электрододержателе электрод прижимается между двумя подпружиненными губками. Губки отжимаются друг от друга специальным рычажком. В большинстве электрододержателей электрод прижимается пружинящими частями электрододержателя, например в вилочных, пружинных, зажимных. В безагарковых электрод вставляется оголенным концом в отверстие соединительной детали электрододержателя, диаметр которого соответствует диаметру электрода. Для электродов с разными диаметрами требуются соединительные детали с соответствующими отверстиями.

Существенными недостатками существующих конструкций являются либо неэкономичность - остается довольно большой конец неиспользованного электрода (огарок), либо довольно большой вес - при длительной работе устает рука, либо недостаточно электробезопасны - имеются оголенные участки, которые могут привести в соприкосновение с металлическими частями конструкций, находящимися в электрическом контакте с "массой" сварочного аппарата, и возникновению электрической дуги. Из-за ослабления со временем пружинящих свойств деталей электрододержателя, находящихся в электрическом и механическом контакте с электродом, происходит перегрев электрододержателя.

Предлагаемая конструкция электрододержателя свободна от отмеченных выше недостатков.

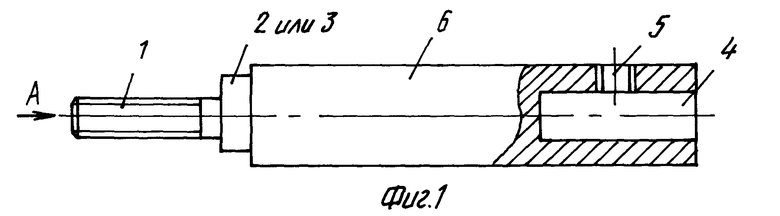

Электрододержатель состоит из корпуса (фиг. 1, 2, 3), где позиции:

1 - резьбовая часть для соединения держателя,

2 и 3 - примеры вариантов выступов в корпусе, предохраняющие от вращательного смещения ручки относительно корпуса,

4 - цилиндрическая полость для крепления сварочного кабеля к корпусу,

5 - резьбовое отверстие для фиксации сварочного кабеля к корпусу и создания надежного электрического и механического соединения между ними при помощи стопорного винта (фиг. 9, поз. 21),

6 - корпус.

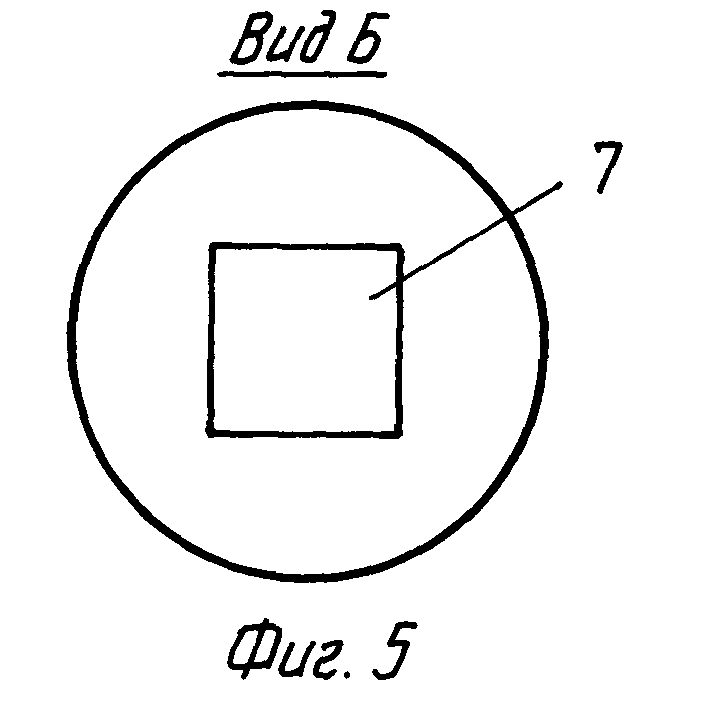

Ручки (фиг. 4, 5, 6), где позиции:

7 и 8 - примерные фигурные отверстия, совпадающие соответственно с выступами 2 и 3 корпуса 6 (фиг. 1, 2, 3),

9 - цилиндрическая полость для корпуса 6,

10 - кольцевые выступы, предохраняющие от смещения ладони руки по поверхности ручки,

11 - изолирующая ручка.

Держателя (фиг. 7, 8), где позиции:

12 - плоский паз в держателе для отворачивания его относительно корпуса 6,

13 - отверстия в изолирующей оболочке держателя,

14 - цилиндрическое отверстие в держателе, проходящее через ось держателя и расположенное под углом 115o к оси держателя, для крепления электрода,

15 - цилиндрическое отверстие, проходящее через ось держателя и перпендикулярно оси держателя, для крепления электрода,

16 - резьбовое отверстие для крепления к корпусу 6 резьбовой частью 1 (фиг. 1),

17 - цилиндрическая полость, в которой при сборке утопляются шайба 26 и гайка 27 (фиг. 12),

18 - изолирующая оболочка держателя,

19 - электропроводящая (металлическая) часть держателя,

20 - держатель.

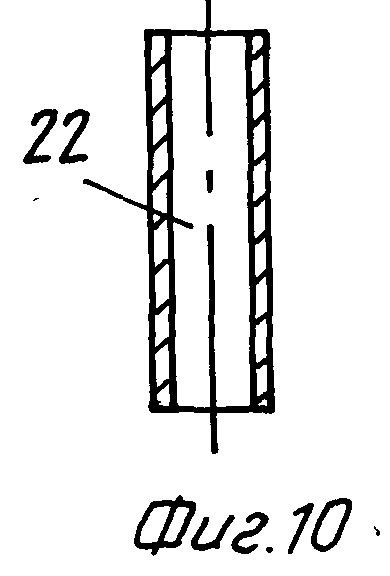

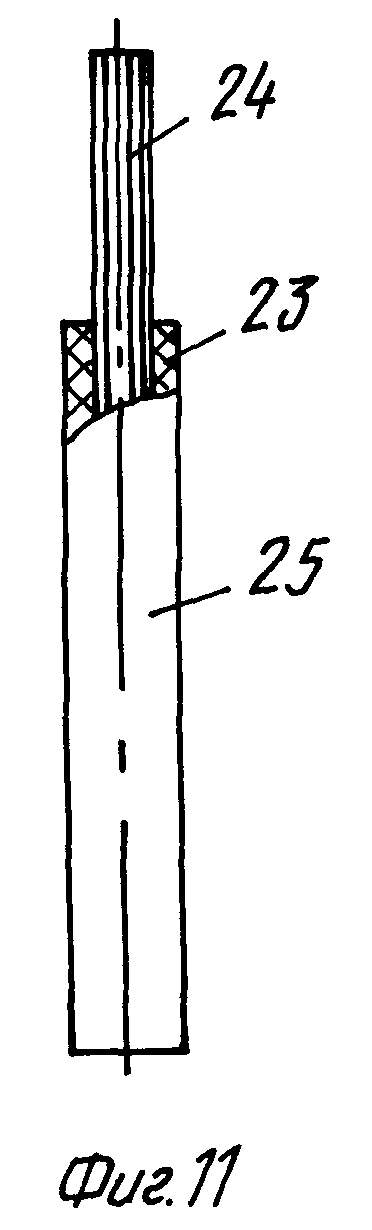

Стопорного винта (фиг. 9, поз. 21), контактной трубки (фиг. 10, поз. 22), сварочного кабеля (фиг. 11), где позиции:

3 - изоляция кабеля,

24 - токопроводящие жилы кабеля,

25 - кабель.

На фиг. 12 электрододержатель показан в сборе:

позиция 26 - шайба стандартная по ГОСТ 11371-78, соответствующая резьбовой части 1 корпуса 6 (фиг. 1),

позиция 27 - стандартная гайка по ГОСТ 5916-70, соответствующая резьбовой части 1 корпуса 6 (фиг. 1).

Цель изобретения - упрощение конструкции, повышение экономичности, снижение веса, повышение электробезопасности, повышение удобства и надежности в эксплуатации. Указанная цель достигается тем, что в электрододержателе, состоящем из держателя, корпуса, изолирующей ручки и сварочного кабеля, электрод прижимается торцом резьбовой части корпуса к стенке одного из двух перпендикулярных друг другу отверстий в держателе, одно из которых перпендикулярно оси держателя, второе направлено под углом 115o к оси держателя.

Между изолирующей ручкой и корпусом имеется воздушный зазор. На внешней поверхности изолирующей ручки имеются кольцевые выступы.

В большинстве из конструкций электрод зажимается пружинящими элементами, в предлагаемой конструкции электрододержателя электрод 28 зажимается торцом резьбовой части корпуса к стенке отверстия 14 либо отверстия 15 (фиг. 7, 8, 12). В момент доворачивания торец резьбовой части 1 корпуса 6 трется об электрод. Этим достигается хороший электрический контакт и механический зажим.

Закручивающее усилие достигается следующим образом. Держась одной рукой за держатель, второй вставляем в отверстие 14 либо 15 электрод и, пользуясь электродом как ключом, закручиваем держатель 20 на корпус 6 (фиг. 12). Электрод оказывается зажатым между корпусом и держателем. При работе с электродами одного диаметра достаточно на закрепление электрода 0,25 - 0,5 оборота держателя и время не более 1 с. Для снятия огарка берем следующий нужный для дальнейшей работы электрод и, вставив в плоский паз 12 держателя 20 (фиг. 7), выкручиваем на четверть оборота держатель 20, огарок падает.

На смену электрода уходит не более 2 с.

Корпус 6 (фиг. 1, 2, 3) электрододержателя (фиг. 12) представляет из себя стержень из токопроводящего термостойкого материала, например из стали, один конец которого заканчивается резьбовой частью 1 для закрепления держателя 20, резьбовая часть заканчивается выступом 2 или 3, препятствующим проворачиванию изолирующей ручки 11 (фиг. 4), во втором конце корпуса 6 имеется полость 4 для закрепления к корпусу сварочного кабеля.

В стенке полости 4 имеется резьбовое отверстие 5, куда заворачивается стопорный винт 21 (фиг. 9) для фиксации и получения надежного электрического и механического контакта между корпусом 6 и сварочным кабелем 25 (фиг. 11).

Держатель 20 (фиг. 7, 8) представляет из себя стальной цилиндр, покрытый сверху электроизоляционным термостойким пластиком, например стеклопластиком.

В одном торце имеется резьбовое отверстие 16 (фиг. 7) для соединения с корпусом 6 (фиг. 1, 12), полость 17, в которой утопляется шайба 26 и гайка 27 (фиг. 12).

В конце резьбовое отверстие 16 (фиг. 7) пересекают два радиальных отверстия, предназначенные для крепления электродов, перпендикулярных друг другу, проходящих через ось держателя и расположенных - одно отверстие 15 перпендикулярно оси держателя, второе отверстие 14 под углом 115o к оси держателя.

В оболочке 18 держателя 20 напротив отверстий 14 и 15 имеются отверстия 13. Диаметр отверстий 13 больше диаметра отверстий 14 и 15 на максимальную толщину покрытия электродов.

Диаметр отверстий 14 и 15 (фиг. 7, 8) равен 13 мм - на 1 мм больше диаметра самого толстого электрода.

Учитывая, что наиболее часто используются электроды толщиной до 6 мм, можно для одного электрододержателя изготавливать два сменных держателя: один с отверстиями 14 и 15 с диаметром 7 мм, второй с отверстиями 14 и 15 с диаметром 13 мм.

Контактная трубка 22 (фиг. 10, 12) изготавливается из мягкого металла с хорошей электропроводностью (например, латунь) с тонкими стенками. Можно изготовить из полоски металла, соответствующего размера согнутого в трубку.

Стопорный винт 21 (фиг. 9) - винт без головки со сплошной резьбой и пазом под отвертку в одном торце.

Ручка 11 (фиг. 4, 12) изготавливается из электроизолирующего термостойкого прочного материала, например из стеклопластика, стекловолокнита и т. д. В полости 9 помещается корпус 6 (фиг. 12). Внутренний диаметр ручки больше диаметра корпуса на 4 - 5 мм. Воздушная прослойка препятствует передаче тепла от корпуса 6 к ручке 11. В торцевой стенке ручки имеется фигурное отверстие, 7 или 8 (фиг. 4, 5, 6), соответствующее выступу 2 (фиг. 1, 2, 3) для предотвращения проворачивания ручки 11 относительно корпуса 6. На внешней поверхности ручки имеются кольцевые выступы 10 либо любая другая насечка, предохраняющая скольжение руки по поверхности ручки.

Длина полости 9 (фиг. 4) ручки 11 больше утопляемой в нее корпуса 6 не менее чем на 30 мм.

Длина всей ручки не менее 110 мм.

Наружный диаметр ручки 11 (фиг. 4) не более 36 мм.

Электрододержатель собирается следующим образом.

В полость 4 корпуса 6 (фиг. 1) вставляется оголенный конец сварочного кабеля, на который предварительно надета контактная трубка 22 (фиг. 10), по длине соответствующая длине полости 6 и зажимается стопорным винтом 2 (фиг. 9, 12). Происходит сминание трубки 22, и трубка вместе с находящимися в ней жилами 24 сварочного кабеля 25 (фиг. 11, 12) плотно прижимаeтся в полости 4 (фиг. 1, 12), обеспечив тем самым надежный электрический и механический контакт. После на корпус 6 со стороны резьбовой части 1 вставляется ручка 11, чтобы выступ 2 или 3 корпуса 6 совпал с фигурным отверстием 7 или 8 (фиг. 4, 5, 6, 12), вставляется шайба 26 и гайкой 27 ручка 11 плотно затягивается к корпусу 6 (фиг. 12). Остается завернуть держатель резьбовым отверстием 16 (фиг. 7, 12) на резьбовую часть 1 фиг. 1, 12.

Электрододержатель готов к работе.

При работе в отверстие 14 или 15 в зависимости от работ вставляется электрод 28 и, держась за электрод, затягивается одновременно и держатель, и электрод. Для этого достаточно не более половины оборота держателя (фиг. 4, 12) вокруг корпуса 6 (фиг. 1, 12) с ручкой 11 (фиг. 4, 12).

Масса электрододержателя не более 0,35 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрододержатель для ручной дуговой сварки | 1990 |

|

SU1773633A1 |

| Электрододержатель | 2018 |

|

RU2689459C1 |

| Двухэлектродная горелка | 1985 |

|

SU1278148A1 |

| Электрододержатель | 1974 |

|

SU498122A1 |

| Электрододержатель для ручной дуговой сварки | 1987 |

|

SU1563918A1 |

| ВАГИНАЛЬНОЕ ЭЛЕКТРОДНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТИМУЛЯЦИИ | 2005 |

|

RU2294216C1 |

| УСТРОЙСТВО ЗАМЕНЫ ЭЛЕКТРОДОВ, ОБЕСПЕЧИВАЮЩЕЕ ПОВЫШЕННУЮ БЕЗОПАСНОСТЬ | 2010 |

|

RU2553801C2 |

| Электрододержатель для ручной дуговой сварки | 1984 |

|

SU1646742A1 |

| Пистолет для точечной дуговой сварки | 1977 |

|

SU727366A1 |

| Электрододержатель | 1989 |

|

SU1685652A1 |

Изобретение относится к электротехнике. Электрододержатель состоит из корпуса в виде стержня, имеющего в одном торце резьбовую часть, в другом торце полость, в которой крепится оголенная часть сварочного кабеля. В резьбовую часть корпуса заворачивается держатель, при этом одновременно торцом резьбовой части корпуса и стенкой одного из двух диаметрально расположенных отверстий в держателе прижимается электрод. При этом достигается надежный электрический и механический контакт электрода с электрододержателем. Благодаря тому что держатель находится в изолирующей термостойкой оболочке, а на корпусе закреплена ручка из изолирующего материала, достигается надежная защита от случайного соприкосновения токоведущих частей электрододержателя с металлическими частями конструкций. Технический результат - упрощение констукции, повышение экономичности, снижение веса, повышение электробезопасности, повышение удобства и надежности в эксплуатации. 2 з.п. ф-лы, 12 ил.

| Фоминых В.П | |||

| и др | |||

| Ручная дуговая сварка | |||

| - М.: Высшая школа, 1981 | |||

| ЭЛЕКТРОДОДЕРЖАТЕЛЬ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1971 |

|

SU426334A1 |

| Электрододержатель дуговой электропечи | 1989 |

|

SU1674398A2 |

| Стабилизированный по напряжению генератор на основе асинхронной машины с короткозамкнутой роторной обмоткой | 2019 |

|

RU2709101C1 |

| US 4543656 A, 24.09.85 | |||

| СПОСОБ НАНЕСЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ | 2014 |

|

RU2563404C1 |

Авторы

Даты

1999-01-27—Публикация

1997-03-20—Подача