Предлагаемое изобретение относится к мясной промышленности, а именно к производству колбасных изделий.

Известен способ производства полукопченых колбасных изделий, предусматривающий подготовку сырья, включающего говядину жилованную 1-го сорта, свинину жилованную полужирную, посол сырья, приготовление фарша с введением белка соевого изолированного, воды на соевый белок, соли поваренной пищевой, нитрита натрия, сахара-песка и пряностей, шприцевание в оболочку, термическую обработку (см. ТУ 49-675-80 "Колбаса полукопченая москворецкая", М., 1980 г.).

Способ позволяет производить колбасные изделия с определенной биологической ценностью за счет введения в фарш белка соевого изолированного (см. то же, рецептура N 2, c. 11).

Однако этот способ имеет следующие недостатки:

- невысокие органолептические и вкусовые показатели, обусловленные высокой массовой долей соединительных тканей (говядина 1-го сорта - 6%, свинина жилованная полужирная - 30-50%),

- высокая себестоимость конечного продукта.

Наиболее близким к предлагаемому техническому решению является способ производства полукопченых колбасных изделий, предусматривающий подготовку сырья, включающего говядину 1-го сорта, свинину полужирную, жировой компонент, в качестве которого используют шпик боковой или свиную грудинку, посол с последующим созреванием, измельчение сырья, приготовление фарша с введением гидратированного соевого белкового изолята с гидратацией 1:3 в количестве 8,7% к массе мясного сырья, нитрит натрия, пряности и чеснок, шприцевание в оболочку и термическую обработку, при этом сырьевые компоненты берут в следующем соотношении, мас.%:

говядина 1-го сорта - - 42,0

свинина полужирная - -25,0

шпик боковой или грудинка - - 25,0

гидратированный СБИ - -8,0

(cм. Жаринов А.И. Основы современных технологий переработки мяса. Краткий курс, часть 1. Эмульгированные и грубоизмельченные мясопродукты, М., 1994 г. с. 117-124 - прототип).

При производстве полукопченых колбас согласно известному способу вначале перемешивают говядину 1-го сорта, гидратированный соевый белковый изолят, добавляя пряности, чеснок и нитрит натрия. Затем небольшими порциями вносят измельченную на кусочки полужирную свинину и перемешивают еще 2-3 минуты, после чего добавляют измельченный шпик или грудинку, перемешивая в течение 2-3 минут. Общая продолжительность перемешивания составляет 6-8 минут. Температура фарша не превышает 12oC. Полученную эмульсию шприцуют в оболочки, выдерживают при осадке и подвергают термообработке.

Недостатками известного способа являются:

- невысокая биологическая ценность и органолептические показатели продукта, обусловленные большим содержанием жировой ткани, в результате которого происходит увеличение доли эмульгированного жидкого жира, что способствует ухудшению консистенции готового продукта и может привести к появлению бульонно-жировых отеков во время термической обработки, а также использование чеснока, несоздающего однородность вкусо-ароматических характеристик готового продукта,

- высокая себестоимость колбасных изделий.

Техническим результатом предлагаемого способа производства полукопченых колбасных изделий является повышение биологической ценности, вкусовых и органолептических показателей изделий при одновременном расширении их ассортимента и снижении себестоимости.

Сущность изобретения заключается в том, что в способе производства полукопченых колбасных изделий, предусматривающем подготовку сырья, включающего говядину 1-го сорта, жировой компонент, в качестве которого используют шпик боковой, посол с последующим созреванием, измельчение сырья, приготовление фарша с введением гидратированного соевого белкового изолята с гидратацией 1: 3, нитрита натрия и пряностей, в качестве сырья дополнительно используют говядину 2-го сорта, а гидратированный соевый белковый изолят вводят в количестве 5,4-31,5% к массе мясного сырья, причем при приготовлении фарша в него дополнительно вводят муку пшеничную, а в качестве пряностей используют Премикс-10 и чесночный ароматизатор, который вводят одновременно с жировым компонентом, при этом сырьевые компоненты берут в следующем соотношении, мас.%:

Говядина 1-го сорта - 30,0 - 41,0

Говядина 2-го сорта - 30,0 - 37,0

Гидратированный соевый

белковый изолят - 5,0 - 24,0

Шпик боковой - 15,0 - 16,0

Мука пшеничная - 2,0 - 3,0

Использование в качестве исходного сырья говядины 2-го сорта с большим содержанием мышечной ткани и достаточно низким содержанием жира (5 - 14%) в сочетании c говядиной 1-го сорта позволяет повысить пищевую и биологическую ценность конечного продукта благодаря сбалансированному содержанию жира и белка.

Более того, использование в качестве сырья говядины 2-го сорта позволяет по сравнению с прототипом уменьшить включение свинины полужирной, что также влияет на органолептические показатели колбасных изделий и на их себестоимость.

В сочетании с гидратированным соевым белковым изолятом говядина 2-го сорта, имеющая pH 6,2 - 6,4, позволяет сбалансировать в конечном продукте содержание жира и холестерина, обеспечивает улучшенную текстуру и вкусовые качества изготавливаемых колбасных изделий.

Введение гидратированного соевого белкового изолята в количестве 5,4 - 31,5% к массе мясного сырья обеспечивает повышение биологической ценности, вкусовых и органолептических показателей колбасных изделий благодаря его хорошей растворимости и эмульгирующей способности. Указанное процентное содержание в сочетании с говядиной 1-го и 2-го сорта обеспечивает хорошую формируемость текстуры фарша. Введение гидратированного соевого белкового изолята ниже предела 5,4% не обеспечит достижение указанных показателей, а превышение предела 31,5% приведет к появлению привкуса сои в конечном продукте и к ухудшению вкусовых качеств.

Введение в фарш муки пшеничной в сочетании с гидратированным изолированным соевым белком позволяет сбалансировать в готовом продукте содержание аминокислот и калорий, а также повысить вязкость фарша.

Введение в фарш в качестве пряностей многофункциональной добавки Премикс-10 улучшает вкусовые качества и органолептические показатели колбасных изделий за счет сбалансированного содержания в нем фосфатов, сахара-песка и пряностей, их мелкой структуры, что обеспечивает ее равномерное распределение по всему фаршу и повышает стабильность фаршевой эмульсии.

Введение в фарш чесночного ароматизатора вместо традиционно используемого чеснока свежего очищенного улучшает вкусовые качества колбасных изделий благодаря сохранению свежего вкуса и запаха чеснока как после термообработки, так и при хранении колбасных изделий.

Указанное количественное соотношение рецептурных компонентов исходного сырья является оптимальным. Увеличение или уменьшение их предельных значений приведет к ухудшению органолептических и вкусовых показателей колбасных изделий из-за изменения структурных свойств фарша.

Способ осуществляют следующим образом.

Мясное сырье - говядину жилованную 1-го и 2-го сорта после обвалки и желовки измельчают на волчке с диаметром отверстий решетки 16 - 25 мм и осуществляют посол посредством перемешивания в мешалках мясного сырья и соли, взятых согласно рецептуре. Посоленное сырье оставляют на созревание в течение 24 - 48 часов при температуре 3±1oC.

Перед приготовлением фарша говядину 1-го и 2-го сорта измельчают на волчке с диаметром отверстий решетки 2 - 3 мм, перемешивают в течение 2 - 3 минут с добавлением гидратированного изолированного соевого белка, Премикс-10, нитрата натрия, муки пшеничной.

Гидратированный изолированный соевый белок вводят в фарш в виде геля, который получают обработкой 1 части соевого белка и 4-х частей воды с температурой 15 - 20oC в куттере в течение 1 - 3 минут.

После обработки говядины с гидратированным изолированным соевым белком и указанными компонентами в мешалку добавляют шпик боковой или хребтовый и чесночный ароматизатор, который разводят в воде в соотношении 1 г ароматизатора на 59 мл воды и продолжают перемешивание в течение 3 - 4 минут до получения однородного фарша. Общая продолжительность перемешивания 6 - 8 минут.

Температура фарша не превышает 12oC.

Затем проводят шприцевание фарша в оболочку, полученные батоны колбасных изделий направляют на осадку, которую ведут в течение 2 - 4 часов при температуре 6±2oC, после чего их направляют на термическую обработку.

При термической обработке обжарку ведут при температуре 90±10oC в течение 60 - 90 мин. Окончание процесса обжарки определяют по высыханию оболочки и покраснению поверхности батона. После обжарки батоны варят в пароварочных камерах при температуре 80±5oC до достижения температуры в центре батона 71±1oC.

Продолжительность варки в зависимости от диаметра батона составляет 40 - 80 минут.

После варки колбасу охлаждают в течение 2 - 3 часов при температуре не выше 20oC, затем коптят в коптильных или обжарочных камерах при 48±7oC в течение 12 - 24 часов.

Сушку проводят при температуре 11±1oC и относительной влажности воздуха 76,5±1,5% в течение 1-2 суток до приобретения упругой консистенции и стандартной, массовой доли влаги.

Пример 1. Подготовку сырья, посол, созревание, измельчение и приготовление фарша ведут вышеописанным способом. Компоненты исходного сырья берут в следующем соотношении, кг на 100 кг несоленого сырья:

Говядина жилованная 1-го сорта - 41,0

Говядина жилованная 2-го сорта - 37,0

Шпик боковой или хребтовый - 15,0

Гидратированный изолированный соевый белок - 5,0

Мука пшеничная - 2,0

Соль поваренная пищевая - 3,0

Нитрит натрия - 0,0075

Премикс-10 - 0,4

Чесночный ароматизатор - 0,1

Общая продолжительность перемешивания фарша 6 - 8 минут, фарш шприцуют в оболочку диаметром 50 - 55 мм. Осадку батонов колбасных изделий ведут в течение 2 - 4 часов при температуре 6±2oC. Обжарку ведут при температуре 90±10oC в течение 60 - 90 мин. Варку ведут при температуре 80±5oC до достижения температуры внутри батона 71±1oC. Продолжительность варки 40 - 80 минут.

После варки колбасные изделия охлаждают в течение 2 - 3 часов.

Копчение ведут при температуре 48±7oC в течение 12 - 24 часов.

Выход готовых изделий - 80%.

Пример 2. Подготовку сырья, посол, созревание, шприцевание в оболочку и термическую обработку ведут аналогично примеру 1, но в фарш дополнительно вводят тмин одновременно с Премикс-10. Компоненты исходного сырья берут в следующем соотношении, кг на 100 кг несоленого сырья:

Говядина жилованная 1-го сорта - 30,0

Говядина жилованная 2-го сорта - 30,0

Шпик боковой или хребтовый - 16,0

Гидратированный изолированный соевый белок - 24,0

Мука пшеничная - 3,0

Соль поваренная пищевая - 2,1

Нитрит натрия - 0,006

Премикс-10 - 0,4

Чесночный ароматизатор - 0,2

Тмин - 0,05

Выход готовых изделий 77%

Пример 3. Подготовку сырья, посол, созревание, шприцевание в оболочку и термическую обработку ведут аналогично примеру 1, но при приготовлении фарша одновременно со шпиком боковым или хребтовым в него дополнительно вводят свинину жилованную полужирную несоленую в виде шрота (диаметр отверстий решетки 12 - 16 мм), при этом компоненты исходного сырья берут в следующем соотношении, кг на 100 кг несоленого сырья:

Говядина жилованная 1-го сорта - 33,0

Говядина жилованная 2-го сорта - 30,0

Свинина жилованная полужирная - 12,0

Шпик боковой или хребтовый - 15,0

Гидратированный изолированный соевый белок - 7,0

Мука пшеничная - 3,0

Соль поваренная пищевая - 3,0

Премикс-10 - 0,4

Чесночный ароматизатор - 0,15

Нитрит натрия - 0,0065

Выход готовых изделий 80%

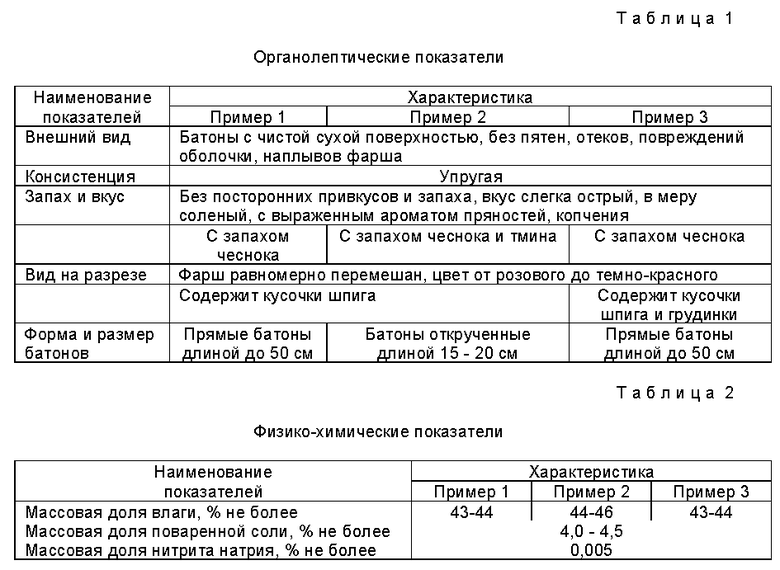

В таблицах 1, 2 приведены органолептические и физико-химические показатели полукопченых колбасных изделий, подтверждающие достижение технического результата и соответствие требованиям, предъявляемым к продуктам такого класса.

По сравнению с прототипом способ менее трудоемок, позволяет не только сбалансировать содержание видов мясного сырья, но и повысить усвояемость получаемого продукта, а также снижает его себестоимость.

Использование в качестве мясного сырья говядины 1-го и 2-го сорта в сочетании со шпиком боковым или хребтовым и гидратированным изолированным соевым белком с введением различных добавок позволяет расширить ассортимент выпуска полукопченых колбасных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАРЕНЫХ КОЛБАСНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2124840C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛБАСНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199250C2 |

| Полукопчёное колбасное изделие | 2020 |

|

RU2740811C1 |

| МЯСНОЙ ПРОДУКТ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2000 |

|

RU2208347C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАРЕНОЙ ФАРШИРОВАННОЙ КОЛБАСЫ ВЫСШЕГО СОРТА | 2005 |

|

RU2306708C2 |

| КОЛБАСА ВАРЕНАЯ ВТОРОГО СОРТА К ЧАЮ И СПОСОБ ПРОИЗВОДСТВА КОЛБАСЫ ВТОРОГО СОРТА К ЧАЮ | 2002 |

|

RU2212166C1 |

| Способ производства полукопченых колбасных изделий | 1989 |

|

SU1692487A1 |

| КОЛБАСА ОЛЕНЬЯ ПОЛУКОПЧЕНАЯ ДИЕТИЧЕСКАЯ | 2004 |

|

RU2294115C2 |

| КОЛБАСА ПОЛУКОПЧЕНАЯ (ВАРИАНТЫ) И СПОСОБ ПРОИЗВОДСТВА КОЛБАСЫ ПОЛУКОПЧЕНОЙ, ПРЕДПОЧТИТЕЛЬНО "ТАЛЛИННСКАЯ", "ПОДМОСКОВНАЯ", "КЛИНСКАЯ" | 2002 |

|

RU2211611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАРШИРОВАННОЙ КОЛБАСЫ | 2000 |

|

RU2163456C1 |

Изобретение относится к мясной промышленности, в частности к производству колбасных изделий. Способ предусматривает использование жиросодержащего компонента - шпика бокового или хребтового в сочетании с говядиной 1-го и 2-го сорта, взятых в соотношении 1:3,5 - 1:5, введение в фарш гидратированного изолированного соевого белка в количестве 5,4-31,5% к массе мясного сырья, муки пшеничной, Премикса-10 и чесночного ароматизатора, при этом все исходные компоненты сырья берут согласно заданной рецептуре. Технология производства продукта обеспечивает повышение биологической ценности, улучшение вкусовых и органолептических показателей колбасных изделий. Расширяет ассортимент и снижает себестоимость продукции. 2 з.п. ф-лы, 2 табл.

Говядина 1-го сорта - 30,0 - 41,0

Говядина 2-го сорта - 30,0 - 37,0

Шпик боковой - 15,0 - 16,0

Гидратированный соевый белковый изолят - 5,4 - 31,5

Мука пшеничная - 2,0 - 3,0

Соль поваренная пищевая - 2,1 - 3,0

Нитрит натрия - 0,0057 - 0,0075

Премикс-10 - 0,35 - 0,4

Чесночный ароматизатор - 0,1 - 0,2

2. Способ по п. 1, отличающийся тем, что в фарш дополнительно вводят тмин.

| Жаринов А.И | |||

| Основы современных технологий переработки мяса | |||

| Краткий курс, ч.1 | |||

| Эмульгированные и глубоизмельченные мясопродукты | |||

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

| Способ производства полукопченых колбасных изделий | 1989 |

|

SU1692487A1 |

Авторы

Даты

1999-02-10—Публикация

1997-06-20—Подача