Изобретение относится к процессам нефтеперерабатывающей промышленности, в частности к способам получения зимнего дизельного топлива (ДТЗ) современного уровня качества.

Современные требования Европейского, Евразийского экономического сообщества к ДТЗ регламентируют достаточно жесткие требования по низкотемпературным свойствам топлив дизельных зимних, таким как температура помутнения (в зависимости от класса топлива: от минус 10°C до минус 34°C) и предельная температура фильтруемости (ПТФ): от минус 20°С до минус 44°С. Европейские требования к фракционному составу товарного зимнего дизельного топлива: 95% точка выкипания фракционного состава ДТЗ составляет не выше 340°C, что на 20°C ниже требований к фракционному составу дизельного топлива для умеренного климата (ДТЛ). Требования по достижению необходимого значения предельной температуры фильтруемости (ПТФ) могут быть выполнены введением депрессорных присадок. Температура помутнения топлива определяется химическим составом (долей парафиновых, нафтеновых, ароматических углеводородов, их количеством и физико-химическими свойствами), а также фракционным составом дизельного топлива. Требуемые значения по температуре помутнения традиционно обеспечивают либо вовлечением керосиновых фракций, одновременно со значительным снижением содержания фракций, выкипающих свыше 300°C, либо путем проведения депарафинизации базовых компонентов топлива дизельного летнего (ДТЛ), что обеспечивает получение необходимых компонентов для ДТЗ вследствие идущих при депарафинизации процессов крекинга, гидрирования, изомеризации исходных фракций или выделения парафинов. Однако использование компонентов процесса депарафинизации фракций ДТЛ в товарном ДТЗ приводит к проблеме выполнения требований по фракционному составу, в частности обеспечения 95%-ной точки выкипания фракции. Обеспечение же фракционного состава топлива за счет снижения конца кипения сырьевых фракций экономически неэффективно.

В настоящее время известен ряд технических решений, позволяющих получать топлива дизельные зимние путем компаундирования ряда фракций, получаемых как в первичных процессах перегонки, так и с дополнительным использованием в компаундировании фракций после процессов гидроочистки (гидрооблагораживания), депарафинизации, каталитического гидрокрекинга. Например, способы получения дизельного топлива зимнего по патентам РФ №№2039791, №2219221, 2381259.

Недостатками вышеуказанных способов являются значительное вовлечение в дизельное топливо ценных керосиновых фракций, невозможность в полном объеме перерабатывать в дизельное топливо зимнее весь объем прямогонного дизельного топлива, а также капитальные и текущие затраты, связанные со строительством и эксплуатацией процессов вторичной перегонки дизельного топлива и гидрокрекинга.

Наиболее близким по технической сущности и достигаемому результату является способ получения зимнего дизельного топлива (патент №2108370). Нефть перегоняют с выделением керосиновой фракции 120-(240-260)°C и фракций, 96% которых выкипают в пределах 140-(300-320)°C и 210-(340-360)°C, 10-30 мас.% последней фракции подвергают вторичной перегонке с выделением фракции 200-(300-320)°C, которую подвергают каталитической гидроочистке и цеолитной депарафинизации. Зимнее дизельное топливо получают путем компаундирования депарафинированной фракции со смесью фракций 140-(300-320)°C и 210-(340-360)°C, взятых в массовом соотношении 10:90-35:65, с исходной или гидроочищенной керосиновой фракцией 120-(240-260)°C и бензиновой фракцией НК-200°C в определенном массовом соотношении. В полученное базовое топливо вводят в необходимом количестве депрессорную присадку.

Недостатками этого способа являются:

- вовлечение в рецептуру ДТЗ керосиновых фракций;

- ограниченное вовлечение фракции с концом кипения выше 320°C в ДТЗ снижает ресурс его производства;

- требуются расходы на строительство и эксплуатацию блока вторичной перегонки дизельного топлива.

Целью настоящего изобретения является получение зимнего дизельного топлива современного уровня качества с максимальным использованием основного ресурса - фракции прямогонного топлива дизельного летнего без привлечения керосиновых фракций, с сохранением отборов фракций светлых нефтепродуктов на установках первичной перегонки нефти, снижение производственных и капитальных затрат.

Поставленную цель достигают предлагаемым способом получения зимнего дизельного топлива, включающим перегонку нефти с выделением керосиновой фракции и фракций дизельного топлива, каталитическую гидроочистку и депарафинизацию фракции дизельного топлива, компаундирование фракций, введение присадок, который отличается от известных способов получения зимнего дизельного топлива тем, что в процессе фракционирования при перегонке нефти выделяют фракции прямогонных легкого дизельного топлива и тяжелого дизельного топлива, обладающих определенными качественными параметрами, и далее их обрабатывают определенным образом. Так, фракцию прямогонного легкого дизельного топлива выделяют с температурой помутнения, находящейся в интервале температур от 5°C выше до 5°C ниже нормативного значения этого показателя для получаемого товарного зимнего дизельного топлива, и эту фракцию прямогонного легкого дизельного топлива далее подвергают процессу гидроочистки. Выделенную прямогонную фракцию тяжелого дизельного топлива в полном объеме подвергают гидроочистке и последующей каталитической депарафинизации. При этом прямогонную фракцию тяжелого дизельного топлива выделяют с таким значением 95%-ной точки выкипания по фракционному составу, которое обеспечивает возможность вовлечения этой фракции полностью или частично в зимнее дизельное топливо после проведения процесса каталитической депарафинизации. Условия проведения каталитической депарафинизации гидроочищенной фракции тяжелого дизельного топлива выдерживают таким образом, чтобы получить необходимые значения температуры помутнения данной фракции, которые позволяют получить нормативное значение показателя температуры помутнения товарного зимнего дизельного топлива. Товарное зимнее дизельное топливо заданного класса получают компаундированием гидроочищенной фракции легкого дизельного топлива и балансового количества прошедшей гидроочистку и каталитическую депарафинизацию фракции тяжелого дизельного топлива, одновременно обеспечивая при компаундировании нормативное значение 95%-ной точки выкипания фракционного состава товарного топлива, а предельную температуру фильтруемости (ПТФ) товарного топлива обеспечивают путем ввода депрессорной присадки.

Способ осуществляют следующим образом.

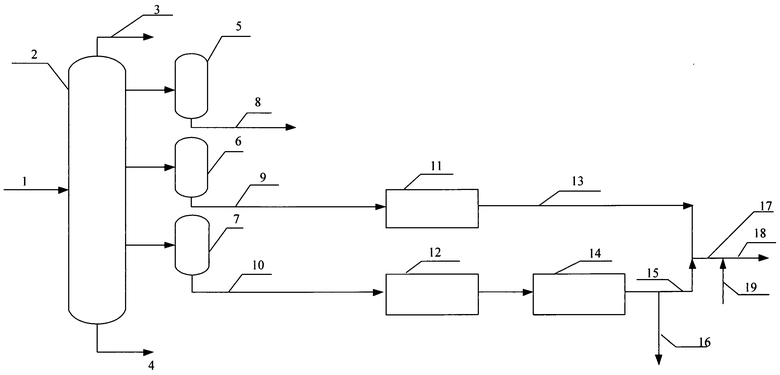

На чертеже представлена принципиальная схема получения ДТЗ.

(Пример получения топлива дизельного зимнего класса 2, вид 3).

Нефтяное сырье - нефтесмесь, состоящую на 30% из Ухтинских нефтей и на 70% из Восточных нефтей, после процесса электрообессоливания и обезвоживания, проводимых с целью удаления содержащихся в сырье солей и воды, подают на установку атмосферной перегонки с двукратным испарением, в отбензинивающую колонну, где в процессе фракционирования выводят с верха колонны бензин, а с низа колонны выводят частично отбензиненную нефть (1), которую после дополнительного нагрева подают в основную фракционирующую колонну К-2 (2). В колонне К-2, имеющей 42 тарелки, с 15 тарелки осуществляют отбор прямогонного тяжелого дизельного топлива в стриппинг-колонну К-3/3 (7), с 25 тарелки осуществляют отбор прямогонного легкого дизельного топлива в стриппинг-колонну К-3/2 (6), а с 35 тарелки осуществляется отбор керосиновой фракции в стриппинг-колонну К-3/1 (5). С верха колонны К-2 осуществляют отбор бензина(3), с низа колонны выводят мазут (4).

Давление в верху колонны К-2 выдерживают 0,4-0,6 ати, температуру питания - не выше 365°C, температуру верха - 128-132°C, температуру на 35 тарелке - 194-198°C, температуру на 25 тарелке - 239-243°C, температуру на 15 тарелке выдерживают 308-312°C.

Приведенный технологический режим обеспечивает 95% точку выкипания фракционного состава суммы фракций из К-3/2 и К-3/3, соответствующую 95% точке выкипания фракционного состава товарного дизельного топлива для умеренного климата (ДТЛ), благодаря чему процесс ректификации осуществляют без снижения отборов, отбирают 60% мас. прямогонной фракции легкого дизельного топлива (9) из стриппинга К-3/2 от суммарного количества дизельных фракций и 40% мас. прямогонной фракции тяжелого дизельного топлива (10) выводят из К-3/3, таким образом получают фракцию из К-3/2, выкипающую в пределах 180-290°C с температурой помутнения минус 22°C, которую далее направляют на гидроочистку (11). Гидроочистку этой фракции легкого дизельного топлива осуществляют известным образом до содержания общей серы 10 ппм. Фракцию тяжелого дизельного топлива из К-3/3, выкипающую в пределах 290-407°C, далее направляют на гидроочистку(12) с последующей каталитической депарафинизацией (14). Гидроочистку осуществляют известным образом до содержания серы 10 ппм. Депарафинизацию осуществляют известным образом до обеспечения температуры помутнения минус 22°C.

Далее, полученные фракции: гидроочищенную фракцию легкого дизельного топлива (13) и фракцию тяжелого дизельного топлива, прошедшую процессы гидроочистки и депарафинизации (15), смешивают и получают базовое топливо (17).

Выбор соотношения фракций при компаундировании осуществляют в зависимости фракционного состава фракции тяжелого дизельного топлива, в связи со степенью снижения 95%-ной точки выкипания фракционного состава вследствие происходящих в процессе каталитической депарафинизации химических реакций крекинга и изомеризации. Соотношение фракций при смешении обеспечивает 95% точку выкипания фракционного состава товарного топлива ДТЗ (не более 340°C). В случае частичного вовлечения фракции тяжелого дизельного топлива, прошедшей процессы гидроочистки и депарафинизации в базовое ДТЗ, избыток фракции (16) направляют в приготовление товарного ДТЛ.

В полученное базовое топливо с температурой помутнения минус 22°C вводят депрессорно-диспергирующую присадку (19) и получают товарное ДТЗ (18). Депрессорно-диспергирующие присадки вводят для улучшения предельной температуры фильтруемости. Количество вовлекаемой депрессорно-диспергирующей присадки до 800 ппм обеспечивает предельную температуру фильтруемости (ПТФ) не выше минус 32°C.

Примеры выполнения.

Примеры выполнения приведены для нефтесмеси, состоящей на 30% из Ухтинских нефтей и на 70% из Восточных нефтей, с использованием установки каталитической депарафинизации мощностью 100 т/ч для получения ДТЗ класса 2 с температурой помутнения минус 22°C.

Предварительно на лабораторной установке Аутомакс 9100 была проведена разгонка суммарной прямогонной фракции дизельного топлива на узкие фракции с целью оценки физико-химических и качественных параметров потенциала дизельного топлива в данном типе нефтяного сырья и определения значения наиболее значимого параметра - температуры помутнения каждой выделяемой узкой фракции.

Результаты испытаний приведены в столбцах 2, 3, 4 таблиц 1, 2, 3.

Далее в процессе проведения следующего подготовительного этапа проведено обследование работы установок первичной перегонки нефти (АВТ и AT) ОАО «Славнефть-ЯНОС», определены технические возможности по вариантам разделения прямогонных фракций дизельных топлив по стриппинг-колоннам основной фракционирующей колонны К-2-К-3/2 (фракция прямогонного легкого дизельного топлива) и К-3/3(фракция прямогонного тяжелого дизельного топлива).

Результаты приведены в столбцах 5 и 6 таблиц 1, 2, 3, которые показывают:

- для обеспечения необходимой температуры помутнения (минус 22°C) прямогонной фракции легкого дизельного топлива (фракция из К-3/2) необходимо производить отбор фракции на уровне 60% мас. от общего количества дизельного топлива (смеси К-3/2 и К-3/3), а остальные 40% мас. потенциала дизельных фракций отбирают из стриппинг-колонны К-3/3 - выделяют прямогонную фракцию тяжелого дизельного топлива (см. Табл.1);

- для обеспечения температуры помутнения прямогонной фракции легкого дизельного топлива (фракция из К-3/2) минус 27°C, что на пять градусов ниже требуемого значения для товарного топлива, необходимо производить отбор прямогонной фракции легкого дизельного топлива на уровне 46,92% мас. от общего потенциального количества дизельного топлива (смеси К-3/2 и К-3/3), а остальные 53,08% мас. отбирают из стриппинг-колонны К-3/3 - прямогонную фракцию тяжелого дизельного топлива (см. Табл.2);

- для обеспечения температуры помутнения прямогонной фракции легкого дизельного топлива (фракция из К-3/2) минус 17°C, что на пять градусов выше требуемой температуры помутнения товарного топлива, необходимо производить отбор фракции на уровне 72,42% мас. от общего потенциального количества дизельного топлива (смеси К-3/2 и К-3/3), а остальные 27,58% мас. отбирают из стриппинг-колонны К-3/3 - прямогонную фракцию тяжелого дизельного топлива (см. Табл.3).

Из таблицы 1 видно, что часть узких фракций дизельного топлива, выкипающих в пределах НК-290°C, уже обладает температурой помутнения, требуемой для класса 2 (минус 22°C), поэтому не требуется подвергать их каталитической депарафинизации. Более того, в случае их направления на депарафинизацию, эти фракции будет являться балластным компонентом процесса. Поэтому по предлагаемому способу эта часть фракций дизельного топлива отбирается со стриппинг-колонны К-3/2 и направляется только на гидроочистку. При этом процесс депарафинизации фракции тяжелого дизельного топлива из К-3/3 ведут до температуры помутнения минус 22°C.

Из таблицы 2 видно, что часть фракций дизельного топлива, выкипающих в пределах НК-270°C, обладает температурой помутнения минус 27°C. По предлагаемому способу эти фракции дизельного топлива, отбираемые со стриппинг-колонны К-3/2, направляют только на гидроочистку. При таком ведении процесса имеется возможность депарафинизации фракций тяжелого дизельного топлива из К-3/3 до температуры минус 18°C.

Из таблицы 3 видно, что часть фракций дизельного топлива, выкипающих в пределах НК-310°C, обладает температурой помутнения минус 17°C. По предлагаемому способу имеется возможность направления этой части дизельного топлива, отбираемой со стриппинг-колонны К-3/2, только на гидроочистку. При этом температура помутнения суммарного ДТЗ минус 22°С обеспечивается процессом депарафинизации фракции тяжелого дизельного топлива до температуры минус 37°C.

Были проведены лабораторные испытания вариантов проведения процесса депарафинизации дизельного топлива. Результаты испытаний приведены в таблице 4. Рассмотрены примеры исполнения способа с применением традиционного катализатора депарафинизации (преобладают реакции крекинга н-парафинов) и платиносодержащего катализатора депарафинизации (преобладают реакции изомеризации н-парафинов). Способ может быть реализован не только на приведенных катализаторах, но и на любом варианте процесса депарафинизации. В таблице 4 также приведены данные обследования работы установок гидроочистки дизельного топлива и сведен материальный баланс по разным вариантам получения дизельного топлива.

Пример 1.

Пример с использованием традиционного катализатора депарафинизации и выделением фракции прямогонного легкого дизельного топлива с температурой помутнения в соответствии с классом получаемого топлива минус 22°C.

При первичной перегонки нефти в основной ректификационной колонне установки AT выделяют прямогонные фракции в К-3/1 - керосиновая фракция, в К-3/2 - легкая дизельная фракция, в К-3/3 - тяжелая дизельная фракция. Из колонны К-3/2 получают фракцию, выкипающую в пределах 180-290°C, с температурой помутнения минус 22°C и направляют ее на гидроочистку, из колонны К-3/3 получают фракцию, выкипающую в пределах 290-407°C, и направляют ее на гидроочистку с депарафинизацией.

Процесс депарафинизации фракции из колонны К-3/3 ведут до температуры помутнения минус 22°C. В процессе депарафинизации фракции К-3/3 за счет протекания процессов крекинга и изомеризации происходит снижение 95% точки выкипания фракционного состава с 365°С до 360°C, что недостаточно для удовлетворения требований по качеству для ДТЗ. Данное требование удовлетворяют направлением в ДТЗ 80% мас. депарафинированной фракции тяжелого дизельного топлива из К-3/3. Тогда 20% мас. депарафинированной фракции направляют на приготовление товарного ДТЛ.

Гидроочищенную фракцию из К-3/2 объединяют с 80% мас. гидроочищенной и депарафинизированной фракции из К-3/3, вводят депрессорно-диспергирующую присадку, например, Dodiflou 4965 фирмы Clariant в количестве 700 ппм и получают товарное ДТЗ.

При этом вследствие низкого содержания в сырье установки депарафинизации легких дизельных фракций с температурой помутнения минус 22°C и ниже процесс депарафинизации идет при минимальном количестве балластных фракций, за счет чего происходит увеличение выпуска ДТЗ на существующих мощностях процесса депарафинизации.

Загрузка установки депарафинизации 100 т/ч, фракция из колонны К-3/2 (60% мас. от общего количества прямогонного дизельного топлива) направляется на гидроочистку, фракция из колонны К-3/3 (40% мас. от общего количества прямогонного дизельного топлива) направляется на гидроочистку с последующей депарафинизацией, выход целевого продукта на гидроочистке с последующей депарафинизацией - 90% мас., на гидроочистке - 98,5% мас., средний выход - 95,1% мас.. На приведенных мощностях депарафинизации можно получить 219,75 т/ч ДТЗ. Эффект снижения 95% точки выкипания фракционного состава в процессе депарафинизации составляет 5°C.

Пример 2.

Пример с использованием платиносодержащего катализатора депарафинизации и выделением фракции прямогонного легкого дизельного топлива с температурой помутнения, требуемой для класса получаемого топлива минус 22°C.

При первичной перегонке нефти выделяют из основной ректификационной колонны К-2 установки AT в стриппинг-колонны К-3/1, К-3/2, К-3/3 прямогонные фракции, из колонны К-3/2 получают фракцию, выкипающую в пределах 180-290°C, с температурой помутнения минус 22°C и направляют ее на гидроочистку, из колонны К-3/3 получают фракцию, выкипающую в пределах 290-407°C, и направляют ее на гидроочистку с последующей депарафинизацией. Процесс депарафинизации фракции из колонны К-3/3 ведут до температуры помутнения минус 22°C. В процессе депарафинизации фракции К-3/3 за счет протекания процессов крекинга и изомеризации происходит снижение 95% точки выкипания фракционного состава с 365°С до 353°C, что после смешения с гидроочищенной фракцией из К-3/2 достаточно для удовлетворения требований по фракционному составу товарного ДТЗ.

Гидроочищенную фракцию из К-3/2 объединяют с гидроочищенной и депарафинизированной фракцией из К-3/3, вводят депрессорно-диспергирующую присадку Dodiflou 4965 фирмы Clariant в количестве 700 ппм и получают товарное ДТЗ.

Загрузка установки депарафинизации 100 т/ч, фракцию из колонны К-3/2 (60% мас. от общего количества прямогонного дизельного топлива) направляют на гидроочистку, фракцию из колонны К-3/3 (40% мас. от общего количества прямогонного дизельного топлива) направляют на гидроочистку с последующей депарафинизацией, выход целевого продукта на гидроочистке с последующей депарафинизацией - 95,5% мас., на гидроочистке - 98,5% мас., средний выход - 97,2% мас. На приведенных мощностях процесса депарафинизации можно получить 243 т/ч ДТЗ. Эффект снижения 95% точки выкипания фракционного состава в процессе депарафинизации составляет 12°C.

Пример 3.

Пример с использованием платиносодержащего катализатора депарафинизации и выделением фракции прямогонного легкого дизельного топлива с температурой помутнения минус 27°C, что на 5°C ниже требуемой для класса (минус 22°C) получаемого дизельного топлива.

При первичной перегонке нефти из основной ректификационной колонны установки AT выделяют прямогонные фракции в К-3/1, К-3/2, К-3/3, из колонны К-3/2 получают прямогонную фракцию легкого дизельного топлива, выкипающую в пределах 180-270°C, с температурой помутнения минус 27°C и направляют ее на гидроочистку, из колонны К-3/3 получают фракцию, выкипающий в пределах 270-407°C, и направляют ее на гидроочистку с последующей депарафинизацией. Процесс депарафинизации фракции из колонны К-3/3 ведут до температуры помутнения минус 18°C. В процессе депарафинизации фракции К-3/3 за счет протекания процессов крекинга и изомеризации фракций происходит снижение 95% точки выкипания фракционного состава с 363°С до 354°C, что после смешения с гидроочищенной фракцией из К-3/2 достаточно для удовлетворения требований по фракционному составу топлива ДТЗ.

Гидроочищенную фракцию К-3/2 объединяют гидроочищенной и депарафинизированной фракцией из К-3/3, вводят депрессорно-диспергирующую присадку Dodiflou 4965 фирмы Clariant в количестве 700 ппм и получают товарное топливо ДТЗ.

Фракцию из колонны К-3/2 (46,92% мас. от общего количества прямогонного дизельного топлива - 88,6 т/ч) направляют на гидроочистку, фракцию из колонны К-3/3 (53,08% мас. от общего количества прямогонного дизельного топлива - 100 т/ч) направляют на гидроочистку с последующей депарафинизацией, выход целевого продукта на гидроочистке с последующей депарафинизацией - 96,0% мас., на гидроочистке - 98,5% мас., средний выход - 97,2% мас. На приведенных мощностях процесса депарафинизации можно получить выход в 183,27 т/ч ДТЗ. Эффект снижения 95% точки выкипания фракционного состава составляет 9°C.

Пример 4.

Пример с использованием платиносодержащего катализатора депарафинизации и выделением легкого дизельного топлива с температурой помутнения минус 17°C, что на 5°C выше требуемой для класса (минус 22°C) товарного топлива ДТЗ.

При первичной перегонке нефти из основной ректификационной колонны установки AT выделяют прямогонные фракции в стриппинг-колонны К-3/1, К-3/2, К-3/3. Из колонны К-3/2 получают фракцию, выкипающую в пределах 180-310°C, с температурой помутнения минус 17°C и направляют ее на гидроочистку, из колонны К-3/3 получают фракцию, выкипающую в пределах 310-407°C, и направляют ее последовательно на гидроочистку и далее на депарафинизацию. Процесс депарафинизации фракции из колонны К-3/3 ведут до температуры помутнения минус 37°C. В процессе депарафинизации фракции из К-3/3 за счет протекания процессов крекинга и изомеризации происходит снижение 95% точки выкипания фракционного состава с 371°С до 356°C, что после смешения с гидроочищенной фракцией из К-3/2 достаточно для удовлетворения требований по фракционному составу товарного топлива ДТЗ.

Гидроочищенную фракцию из К-3/2 объединяют с гидроочищенной и депарафинизированной фракцией из К-3/3, вводят депрессорно-диспергирующую присадку Dodiflou 4965 фирмы Clariant в количестве 700 ппм и получают товарное топливо ДТЗ.

При этом содержание в сырье установки депарафинизации легких дизельных фракций минимально, содержание тяжелых дизельных фракций, содержащих парафиновые углеводороды, максимально, процесс депарафинизации идет максимально эффективно, увеличение выпуска ДТЗ максимально.

Фракцию из колонны К-3/2 (72,42% мас. от общего количества прямогонного дизельного топлива, т.е. 262,55 т/ч) направляют на гидроочистку, фракцию из колонны К-3/3 (27,58% мас. от общего количества прямогонного дизельного топлива, т.е. 100 т/ч) направляют на гидроочистку с последующей депарафинизацией, выход целевого продукта на гидроочистке - 98,5% мас., на гидроочистке с последующей депарафинизацией - 94,0% мас., средний выход - 97,3% мас. На приведенных мощностях депарафинизации можно получить 352 т/ч товарного топлива ДТЗ. Эффект снижения 95% точки выкипания фракционного состава составляет 15°C.

В промышленных условиях выбор варианта осуществления способа (т.е. оптимальной температуры помутнения выделяемой прямогонной фракции легкого дизельного топлива) определяется потребностями рынка в конкретном классе и виде товарного топлива ДТЗ, наличием мощностей по первичной переработке и рядом других факторов.

Вариант выполнения предложенного способа, изложенный в примере 4 (температура помутнения прямогонной фракции легкого дизельного на 5°C выше требуемой для класса топлива), требует очень жесткого технологического режима в процессе депарафинизации, его выбор потребует частой регенерации катализатора, что приведет к значительным эксплуатационным издержкам. В то же время выпуск дизельного топлива зимнего по этому варианту максимален. Дальнейшее повышение температуры помутнения выделяемой из К-3/2 прямогонной фракции легкого дизельного топлива до 6°C и выше требуемой для класса получаемого ДТЗ технически нецелесообразно из-за очень жесткого технологического режима и частых регенераций катализатора.

Вариант выполнения предложенного способа, изложенный в примере 3 (температура помутнения легкого дизельного на 5°C ниже требуемой для класса), может быть обеспечен на сравнительно мягком режиме депарафинизации, однако выпуск дизельного топлива зимнего по этому варианту минимален. Дальнейшее снижение температуры помутнения легкого дизельного топлива до 6°C и более от требуемого значения для класса получаемого ДТЗ экономически нецелесообразно.

Таким образом, применение предложенного способа получения товарного топлива ДТЗ позволяет:

- максимально использовать основной ресурс увеличения производства - фракцию прямогонного топлива дизельного летнего,

- не использовать в процессе приготовления ценные керосиновые фракции,

- максимально использовать в процессе весь потенциал дизельных фракций, содержащихся в нефтяном сырье, не уменьшая отбор светлых нефтепродуктов и не сбрасывая в мазут фракции с концом кипения более 340°C,

- увеличить положительный эффект снижения 95%-ной точки выкипания фракционного состава в процессе депарафинизации за счет увеличения содержания в сырье тяжелых фракций,

- проводить сам процесс депарафинизации в отсутствие балластных фракций (более легких фракций прямогонного дизельного топлива), за счет чего увеличить эффективность процесса и увеличить выработку ДТЗ, минимизируя при этом эксплуатационные затраты,

- а также уменьшить капитальные затраты вследствие отсутствия необходимости строить вторичные процессы разделения нефтяных компонентов на более узкие фракции.

Столбцы 5, 6, 7, 8 иллюстрируют получение фракции легкого прямогонного дизельного топлива, направляемого только на гидроочистку, с температурой помутнения, требуемой для класса (минус 22°C)

Столбцы 5, 6, 7, 8 иллюстрируют получение фракции легкого прямогонного дизельного топлива, направляемого только на гидроочистку, с температурой помутнения минус 27°C, что на 5°C ниже требуемой для класса (минус 22°C), что позволяет депарафинизировать фракцию тяжелого дизельного топлива до температуры минус 18°C.

Столбцы 5, 6, 7, 8 иллюстрируют получение фракции легкого прямогонного дизельного топлива, направляемого на гидроочистку, с температурой помутнения минус 17°C, что на 5°C выше требуемой для класса (минус 22°C), что компенсируется депарафинизацией фракции тяжелого дизельного топлива до температуры минус 37°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕТНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2020 |

|

RU2759740C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2018 |

|

RU2664653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА ЕВРО | 2011 |

|

RU2464299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2126437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2675853C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1997 |

|

RU2141505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2003 |

|

RU2237701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2024 |

|

RU2831206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2024 |

|

RU2831061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1993 |

|

RU2039080C1 |

Изобретение относится к процессам нефтепереработки. Изобретение касается способа получения зимнего дизельного топлива из сернистых нефтей, включающего перегонку нефти, при которой выделяют легкую и тяжелую прямогонные дизельные фракции, далее прямогонную фракцию легкого дизельного топлива подвергают каталитической гидроочистке, а прямогонную фракцию тяжелого дизельного топлива в полном объеме подвергают каталитической гидроочистке и каталитической депарафинизации. Прямогонную фракцию легкого дизельного топлива выделяют с температурой помутнения, находящейся в интервале температур от 5°C выше до 5°C ниже нормативного значения для получаемого товарного зимнего дизельного топлива, а прямогонную фракцию тяжелого дизельного топлива выделяют с 95%-ной точкой выкипания фракционного состава, которая обеспечивает возможность вовлечения этой фракции полностью или частично в зимнее дизельное топливо после проведения процесса депарафинизации. Процесс каталитической депарафинизации фракции тяжелого дизельного топлива ведут до получения необходимых значений температуры помутнения данной фракции, которые обеспечивают получение нормативного значения температуры помутнения товарного зимнего дизельного топлива, получаемого компаундированием гидроочищенной фракции легкого дизельного топлива с балансовым количеством прошедшей гидроочистку и каталитическую депарафинизацию фракции тяжелого дизельного топлива, одновременно обеспечивают при этом нормативное значение 95%-ной точки выкипания фракционного состава товарного топлива, а необходимое значение предельной температуры фильтруемости (ПТФ) товарного топлива обеспечивают путем ввода депрессорной присадки. Технический результат - получение зимнего дизельного топлива с максимальным использованием основного ресурса - фракции прямогонного топлива дизельного летнего без привлечения керосиновых фракций, с сохранением отборов фракций светлых нефтепродуктов на установках первичной перегонки нефти, снижение производственных и капитальных затрат. 1 ил., 4 табл., 4 пр.

Способ получения зимнего дизельного топлива из сернистых нефтей, включающий перегонку нефти с выделением керосиновой фракции и фракций дизельного топлива, каталитическую гидроочистку и депарафинизацию фракций дизельного топлива, компаундирование фракций, введение присадок, отличающийся тем, что при перегонке нефти выделяют легкую и тяжелую прямогонные дизельные фракции, далее прямогонную фракцию легкого дизельного топлива подвергают каталитической гидроочистке, а прямогонную фракцию тяжелого дизельного топлива в полном объеме подвергают каталитической гидроочистке и каталитической депарафинизации, при этом прямогонную фракцию легкого дизельного топлива выделяют с температурой помутнения, находящейся в интервале температур от 5°C выше до 5°C ниже нормативного значения для получаемого товарного зимнего дизельного топлива, а прямогонную фракцию тяжелого дизельного топлива выделяют с 95%-ной точкой выкипания фракционного состава, которая обеспечивает возможность вовлечения этой фракции полностью или частично в зимнее дизельное топливо после проведения процесса депарафинизации, и при этом процесс каталитической депарафинизации фракции тяжелого дизельного топлива ведут до получения необходимых значений температуры помутнения данной фракции, которые обеспечивают получение нормативного значения температуры помутнения товарного зимнего дизельного топлива, получаемого компаундированием гидроочищенной фракции легкого дизельного топлива с балансовым количеством прошедшей гидроочистку и каталитическую депарафинизацию фракции тяжелого дизельного топлива, одновременно обеспечивают при этом нормативное значение 95%-ной точки выкипания фракционного состава товарного топлива, а необходимое значение предельной температуры фильтруемости (ПТФ) товарного топлива обеспечивают путем ввода депрессорной присадки.

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2108370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1994 |

|

RU2039791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2126437C1 |

| US 20130112594 A1, 09.05.2013 | |||

Авторы

Даты

2014-12-10—Публикация

2013-07-23—Подача