Изобретение относится к способу криогенного фракционирования и очистки газа.

Оно также относится к теплообменнику для осуществления этого способа.

Некоторые газы включают одновременно компоненты, достаточно легко сжимаемые при низкой температуре, и компоненты, более трудно сжимаемые или несжимаемые. Следовательно, актуальными являются исследования по их разделению при охлаждении для отделения более легко сжимаемых элементов и таким образом, разделения их с более трудно сжимаемыми или несжимаемыми компонентами.

Среди газов, состоящих из нескольких компонентов, которые могут быть обработаны таким образом, можно привести смеси различных углеводородов или с неуглеводородными компонентами, такими как азот, водород, аргон и/или монооксид углерода, и, например, газами каталитического или парового крекинга.

Для достижения необходимого охлаждения на данном уровне техники прибегают к теплообменникам, а именно к теплообменникам с обратным холодильником, также называемым "дефлегматорами", внешнее охлаждение обычно достигается при противотоке с помощью цикла охлаждения или цикла динамического расширения газа. Это ограничивает применение этих технологий при температурах, при которых эти циклы охлаждения проводятся, или случаями, когда возможно расширение выходящих потоков, например, водорода или метана.

Можно также использовать технику автоохлаждения. Эта техника состоит из охлаждения очищаемого газа в первом теплообменнике, отделения несконденсировавшегося газа от первого образовавшегося конденсата, например, в дистилляционной колонне, последующего охлаждения несконденсировавшегося газа во втором теплообменнике для получения второго конденсата, отделении этого второго конденсата от несконденсировавшегося газа в сепараторе и направлении второго конденсата в колонну в качестве флегмы.

Несконденсированный газ, отделенный от второго конденсата, представляет собой очищенный газ. Охлаждающим агентом для обоих теплообменников является первый конденсат, который подвергают испарению с расширением (дросселированием) и проводят последовательно через второй, потом первый теплообменник. Сам очищенный газ может проходить через второй, потом первый теплообменник.

Достоинством способа и устройства изобретения является отсутствие необходимости, как обычно, в охлаждении с помощью инородных для установки охлаждающих агентов и потребности с расширении (дросселировании) более трудно сжижаемого (ых) компонента (ов) обрабатываемой газовой смеси. Этот последний пункт является важным потому, что, с одной стороны, методики ожижения чаще всего требуют применения повышенного давления, а, с другой стороны, некоторые отделенные полученные газы, такие, как, например, водород и/или монооксид углерода, часто являются реагентами для химических реакций, которые сами должны проводиться при повышенном давлении. Следовательно, неэкономично расширять эти газы во время криогенного разделения, чтобы потом их снова сжимать.

С другой стороны, способ и устройство изобретения являются более экономичными, чем известный способ автоохлаждения, потому что они требуют только одного теплообменника, менее дорогостоящего, чем множество аппаратов (по крайней мере, два теплообменника, ректификационная колонна, сепаратор и множество трубопроводов) в известном способе. Также снижаются потери тепла и устраняются высокие затраты на изоляцию трубопроводов и аппаратов.

Газы, к которым применимо изобретение, представляют собой смеси по крайней мере, двух, а предпочтительно, по крайней мере, трех химически различных компонентов с различными температурами кипения (или конденсации) в условиях процесса, например, смесь водорода, метана и по крайней мере одного углеводорода С2, такого как этан или этилен, с или без высших углеводородов (С3 или выше). Другие смеси содержат кроме того, монооксид углерода и/или азот.

Способ изобретения представляет собой способ криогенного фракционирования при самоохлаждении и очистки исходного газообразного потока из, по крайней мере, двух компонентов, конденсирующихся при различных температурах конденсации, соответственно, по крайней мере одного удаляемого относительно тяжелого компонента и по крайней мере одного относительно легкого рекуперируемого компонента, при этом получают очищенный газ, содержащий предпочтительно относительно легкий(ие) компонент(ы), и отделенный газ, содержащий предпочтительно относительно тежелый(ые) компонент(ы), отличающийся тем, что работают в зоне теплообмена, образующей единый узел и состоящей из, по крайней мере, пяти отдельных контуров, обозначенных соответственно как первый, второй, третий, четвертый и пятый контуры, в отношении непрямого теплообмена одних с другими на каждом уровне зоны теплообмена, в целом вертикальный, первый контур или контур орошения расположен по существу в самой верхней и относительно наиболее холодной части зоны теплообмена, и пятый контур расположен по существу в самой нижней и относительно менее холодной части зоны теплообмена. В способе осуществляют циркуляцию по крайней мере одной фракции исходного газообразного потока в целом снизу вверх в пятом контуре в таких условиях, что он может частично сконденсироваться с образованием первого конденсата, этот первый конденсат увлекается практически без орошения указанным газообразным потоком, выгружают полученную в результате смесь из несконденсировавшегося газа и первого конденсата из верхней части пятого контура, отделяют указанный несконденсировавшийся газ от первого конденсата в зоне разделения фаз, отделенный таким образом газ подвергают циркуляции в целом снизу вверх в первом контуре или контуре орошения в таких условиях, что часть газа может образовать второй конденсат, и этот второй конденсат может сливаться в указанный первый контур и может быть собран в его нижней части, подвергают циркуляции, по крайней мере, часть несконденсировавшегося газа, выгруженную из верхней части первого контура, по существу, сверху вниз во втором контуре, противотоком к жидкости, циркулирующей в первом контуре, потом жидкости, циркулирующей в пятом контуре, и выгружают полученный в результате очищенный газ, подвергают циркуляции первый конденсат и второй конденсат в целом снизу вверх в по крайней мере одном третьем контуре, чтобы подвергнуть его там переохлаждению, выгружают из верхней части (по крайней мере одного) третьего контура первый и второй конденсаты, в результате переохлажденные, и дросселируют их и подвергают циркуляции в целом сверху вниз в по крайней мере одном четвертом контуре, где они испаряются, отбирая тепло у жидкостей первого, третьего и пятого контуров, наконец, выгружают указанные испаренные конденсаты с нижней части (по крайней мере, одного) четвертого контура, эти испаренные конденсаты представляют собой отделочный газ.

Таким образом, изобретение осуществляют в едином теплообменнике (единая зона теплообмена), состоящем по крайней мере на часть его высоты, из по крайней мере пяти контуров, каждый предпочтительно многоканального типа, направленных по существу, вертикально. Один из контуров, называемый контуром орошения или первым контуром, расположен по существу в самой верхней части теплообменника (зоны обмена), т.е. в относительно наиболее холодильной части теплообменника. Предпочтительно речь идет о "неизвилистом" контуре, т.е. в котором сконденсированная жидкость может стекать по существу вниз. Другой контур (пятый контур), предпочтительно извилистого типа, не приспособленный для орошения жидкостью, расположен по существу в самой нижней части теплообменника (зоны теплообмена), т.е. в относительно менее холодной части теплообменника. Под контуром извилистого типа, направленным в целом вертикально, понимают такой контур, чтобы поток, который вводят туда снизу, мог подниматься вверх обычным образом снизу вверх без значительного орошения жидких частей этого потока, что предполагает, например, меньший средний наклон, чем в ранее упомянутом контуре орошения, другими словами, весь или почти весь поток (жидкости и газа) будет двигаться в целом по восходящей в этом контуре извилистого типа и будет собираться вверху указанного контура, точка (или зона) выгрузки расположена в промежуточной части теплообменника, например, вблизи первой трети или половины высоты теплообменника.

Предпочтительно, чтобы упомянутый извилистый контур или полностью или почти полностью находится на более низком уровне, чем контур с орошением, а еще лучше, чтобы оба контура были расположены практически один над другим в теплообменнике.

Второй, третий и четвертый контуры могут быть извилистыми или нет, предпочтительно, неизвилистыми.

Однако, не является обязательным использование извилистого контура и неизвилистого контура для получения указанных выше результатов (орошения и отсутствия орошения соответственно). В действительности можно действовать на секцию контура и/или на скорость циркуляции подаваемой в этот контур жидкости. Низкая скорость в относительно широком канале позволяет осуществить орошение, тогда как высокая скорость в относительно узком канале приводит в результате к увлечению конденсата, препятствуя таким образом, его стеканию. Таким образом, выгодными являются многоканальный контур с малым сечением и большой скоростью циркуляции, а именно для пятого контура.

Пять упомянутых контуров связаны теплообменом другом с другом на каждом уровне теплообменника, где они находятся, это предполагает, что теплообменник предпочтительно изготовлен из материала с хорошей теплопроводностью, со стенками настолько малой толщины, чтобы можно было совместить с прочностью материала и обеспечением большой поверхности теплообмена. Специалисты могут без труда выполнить такие теплообменники, исходя из предшествующих указаний.

Согласно изобретению указанный многокомпонентный газовый поток (по крайней мере, из двух, а предпочтительно по крайней мере из трех конденсируемых компонентов) подвергают циркуляции снизу вверх в пятом контуре, расположенном в нижней части теплообменника, при таких условиях температуры и давления, чтобы он мог частично конденсироваться без стекания в указанный контур. Смесь газа и жидкости (первый конденсат), выведенную из верхней части пятого контура, разделяют на газовую фазу и жидкую фазу в зоне разделения. Полученную в результате газовую фазу подвергают циркуляции снизу вверх в первом контуре (контуре с орошением), расположенном предпочтительно над пятым контуром, как указано выше. В этой относительно холодной части теплообменника часть газа конденсируется, и конденсат (второй конденсат) снова стекает к упомянутой зоне разделения за счет неизвилистого характера этого первого контура или малой скорости поднимающегося газа.

Полученный таким образом второй конденсат может быть смешан с первым конденсатом, уже находящимся в зоне разделения, или может быть собран отдельно. Несконденсировавшийся газ, собранный в верхней части первого контура, направляют во второй упомянутый контур теплообменника, чтобы он циркулировал там сверху вниз противотоком к потокам, циркулирующим в первом и пятом контурах. Его выводят нагретым в виде очищенного газа, образованного более летучими элементами исходного газового потока.

Жидкую фазу зоны разделения, представляющую собой один первый конденсат или смесь первого и второго конденсатов, повергают циркуляции снизу вверх в третьем контуре, где она подвергается переохлаждению. Тогда ее дросселируют, статически или динамически, и подвергают циркуляции сверху вниз в четвертом контуре теплообменника, где она испаряется благодаря теплу, отобранному потоками извилистого контура, первого контура и третьего контура. Газовый поток, выгружаемый снизу четвертого контура, состоит из менее летучих компонентов исходного газового потока. При желании он может быть рециклизован частично или образован иначе.

Согласно одному варианту можно не смешивать первый и второй конденсаты и направить их раздельно в третий и четвертый контуры, этим объясняется, что в изобретении используют "по крайней мере, один третий контур" и "по крайней мере, один четвертый контур". Схема указанного способа позволяет таким образом без подачи холода извне системы фракционировать газовую смесь при низкой температуре без существенных потерь давления для более летучих компонентов загрузки.

В изобретении могут быть применены различные модификации и варианты.

Согласно первому варианту только часть газовой фазы, собранной в верхней части первого контура, направляют во второй контур, другую часть дросселируют и используют в теплообменнике в нисходящем направлении, или пропуская через шестой контур обмена, или предпочтительно, пропуская через четвертый контур, смешивая с дросселированной жидкой фазой конденсата (ов), которую туда вводят, чтобы обеспечить испарение при более высоком давлении. В этом случае получение очищенного газа при высоком давлении является менее важным, но это не является недостатком, когда работают с рециклом газового потока, выходящего из четвертого контура, или при рекомпрессии газового потока шестого контура. Предпочтительно, 90 - 98 моль.% газовой фазы, собранной в головной части первого контура, направляют во второй контур, а другую часть (2 - 10 моль. %) дросселируют и присоединяют к указанной жидкой фазе четвертого контура.

Согласно другому варианту часть очищаемого газа не проходит через пятый контур и направляется непосредственно в зону разделения газ-жидкость или в первый контур. Это позволяет приспособить работу установки к модификациям состава загрузки. Предпочтительно, в этом случае фракцию 80 - 95 мас.% газа пропускают в пятый контур, а фракцию 5 - 20 моль.% направляют в зону разделения. Таким образом, можно довести до максимума количество очищенного газа, полученного во втором контуре.

Еще один вариант заключается в подаче в теплообменник жидкой фазы внешнего происхождения в условиях, когда эта жидкая фаза может расширяться и испаряться после расширения при ее проходе сверху вниз в теплообменнике. Эта жидкая фаза внешнего происхождения может сначала пересекать теплообменник снизу вверх по дополнительному контуру, чтобы подвергнуться переохлаждению перед повторным стеканием вниз по дополнительному контуру. Это является выгодным при пуске установки для облегчения и ускорения ее охлаждения. Если ее состав совместим с составом жидкости третьего контура, она просто может быть смешана с последней перед подачей ее в третий контур или только перед подачей указанной жидкости в четвертый контур.

Кроме того, выгодно регулировать степень конденсации исходного газового потока в пятом контуре на величине 2 - 20 моль.%.

Условия температуры и давления в зоне теплообмена, единой в изобретении, зависят очевидно, от состава исходной загрузки, и специалист будет выбирать эти условия в каждом конкретном случае с помощью своих знаний, существенно работать в условиях, позволяющих осуществлять частичную конденсацию исходного потока. Учитывая, что речь идет о криогенном процессе, работают при температурах ниже комнатной, например, между 0 и -150oC в зависимости от обрабатываемого газа и выбранного давления. Кроме того, поскольку предусматривается дросселирование конденсатов, выгодно работать при давлении выше атмосферного, например, между 5 и 100 бар. Ниже будут приведены величины, данные в качестве примеров.

Благодаря разумному выбору рабочих условий, можно легко получить очищенный газ, содержащий менее 1 мол.% относительно тяжелых компонентов, и отделенный газ, содержащий не менее 30 мол.% указанных относительно тяжелых компонентов.

Изобретение также относится к теплообменнику, позволяющему осуществить описанный выше способ. Этот теплообменник характеризуется тем, что он содержит по крайней мере пять отдельных контуров, в целом вертикальных, обозначенных соответственно как первый, второй, третий, четвертый и пятый контуры, в связи с непрямым теплообменником одних с другими на каждом уровне указанного теплообменника, указанные контуры образуют единый узел, первый контур относится к неизвилистому типу, а пятый контур к извилистому типу, первый контур расположен на более высоком уровне, чем пятый контур, имеются по крайней мере, одно прямое соединение между верхней частью первого контура и верхней частью второго контура, по крайней мере, одно соединение через дросселирующее устройство между верхней частью третьего контура и верхней частью четвертого контура, по крайней мере одна зона разделения фаз, связанная своей верхней частью с низом первого контура, а своей нижней частью с низом третьего контура и сборку с верхней частью пятого контура.

Предпочтительно первый контур наложен на пятый контур.

Сущность изобретения поясняется чертежами.

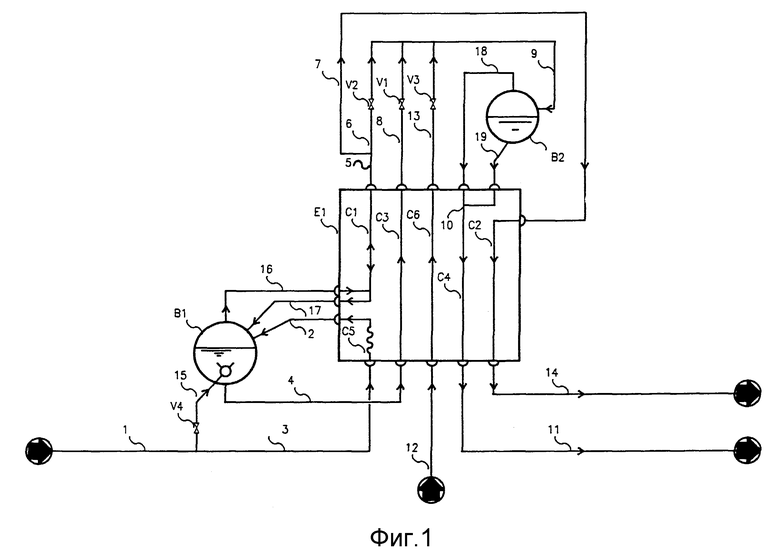

Теплообменник Е1 содержит пять основных контуров С1-С5, соответствующих соответственно первому, второму, третьему, четвертому и пятому контурам способа. Очищаемый газ подают по линиям 1 и 3 в контур С5 и выводят по линии 3 смешанную фазу газ/первый конденсат. Обе фазы разделяются в емкости В1: газовую фазу направляют по линии 16 в контур С1; там она подвергается охлаждению, образуется второй конденсат, который стекает по линии 17. Несконденсировавшийся газ выходит из головной части и направляется по линии 5 и 7 в контур С1. Его выводят подогретым снизу этого контура по линии 14. Таким образом, получают очищенный газ или наиболее легкую фракцию загрузки.

Конденсаты из контуров С5 и С1 соответственно по линиям 2 и 17 смешивают и направляют по линии 4 в контур С3, где их подвергают переохлаждению. Их выводят из головной части по линии 8, пропускают через дросселирующий клапан V1 и направляют в контур С4 по линии 9. Они могут проходить через емкость В2, в этом случае газовая фаза и жидкая фаза транспортируются в С4 соответственно по линиям 18 и 19 в точке 10. Испаренные конденсаты выводят из контура С4 по линии 11. Речь идет о менее летучих фракциях загрузки.

Согласно первому варианту часть газа, выходящего из контура С1, отбирают по линии 5 и направляют через дросселирующий клапан V2 и линию 6 в емкость В2.

Согласно второму варианту часть исходного газа направляют в емкость В1 по линии 15 и через клапан V4.

Согласно третьему варианту жидкую фазу, совместимую с конденсатом линии 4, направляют по линии 12 в дополнительный контур С6, чтобы подвергнуть ее там переохлаждению перед проходом по линии 13 и через дросселирующий клапан V3 и направлением в емкость В2, предпочтительно по линии 9.

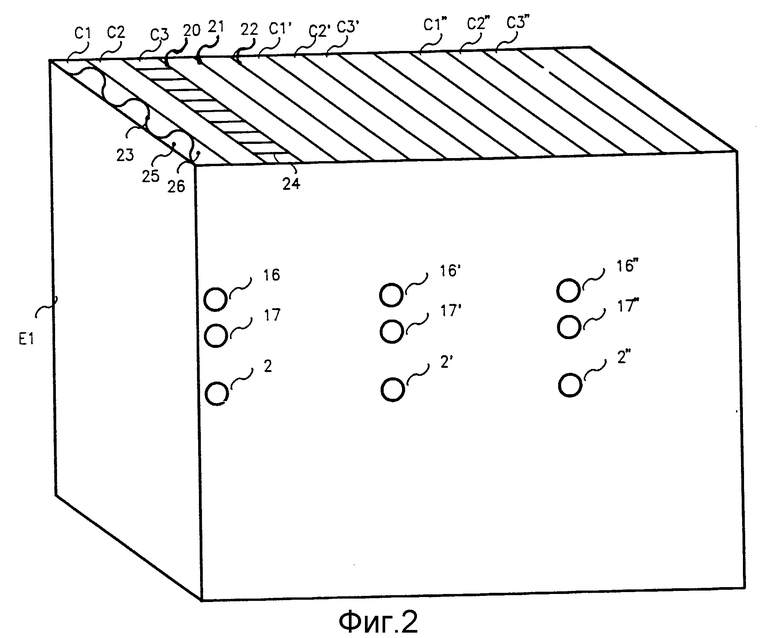

На фиг.2 представлен узел единого теплообменника Е1, состоящий из множества заполненных контуров, группами, с одинаковой функцией. Так, контур С1 на фиг. 1 подразделяется на С1, С1' и С1'', контур С2 подразделяется на С2, С2' и С2'' и т.д. Каждый контур отделен от соседнего контура вертикальным листом, таким как листы 20, 21, 22 и т.д. Предпочтительно каждый контур является многоканального типа. Контуры С1 и С3 являются примерами тому. Действительно, видны вертикальные листы, такие как 23 (гофрированный лист) или 24 (плоская перегородка), разделяющие контуры на множество элементарных каналов, таких как 25 и 26.

Сбоку имеется выход каналов 2, 16 и 17, относящихся к пятому (2) и первому (16, 17) контурам фиг.1, и их эквивалентов 2', 16', 17', 2'', 16'' и 17''. Не представлены коллекторы, размещенные в верхней части и в нижней части теплообменника Е1, учитывая, что они относятся к классическому типу. Например, один из коллекторов объединяет потоки, выходящие из контуров C1, C1' и C1", то же самое для C2, C2' и C2" и т.д. Боковые трубопроводы 2, 16, 17 (и их первые и вторые эквиваленты) связаны с отдельными емкостями B1 или общей удлиненной емкостью B1.

Порядок последовательности контуров, описанных выше, а именно C1, C2, C3, C4, C5 не является существенным, и может быть предусмотрено любое другое сочетание. Например, может быть последовательность C1, C4, C3, C2, C5 или C2, C4, C1, C3, C5 и т.п. учитывая, что предпочтительно C1 накладывается на C5.

Следующие примеры 1 - 4, данные в качестве неограничивающих, иллюстрируют изобретение.

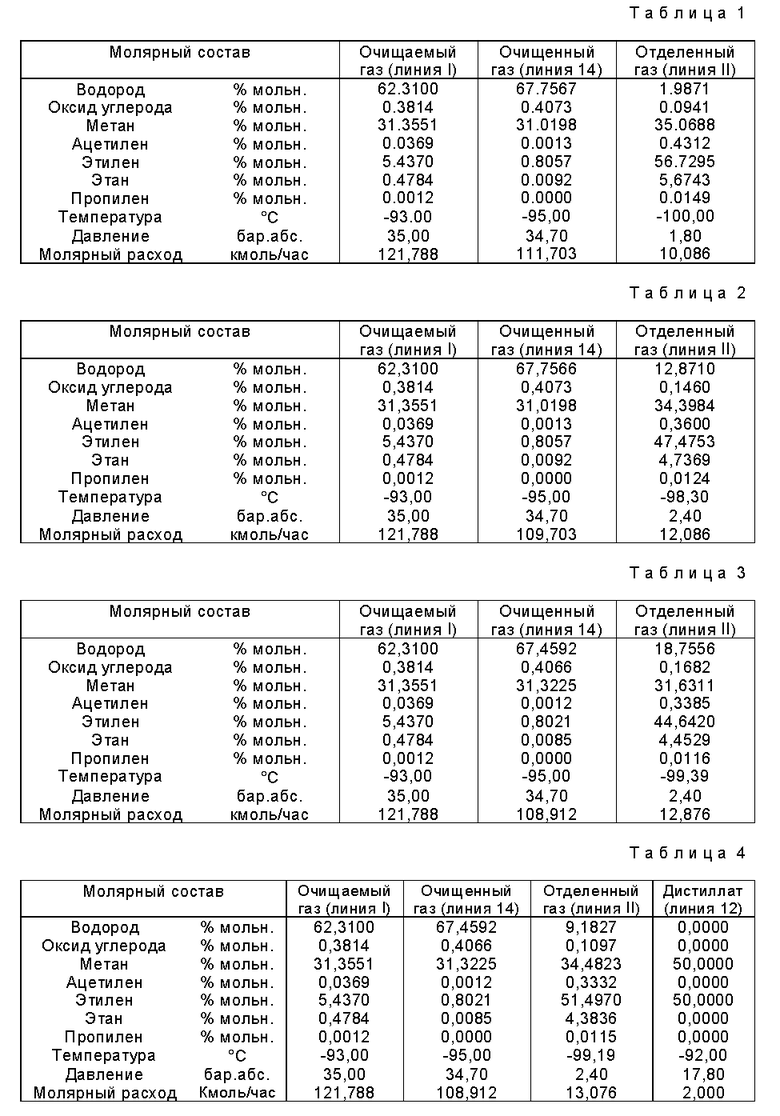

Пример 1. Обрабатывают газ, находящийся при -93oC и давлении 35 бар.абс. Его состав приведен в табл.1. Расход составляет 121,788 кмоль/ч.

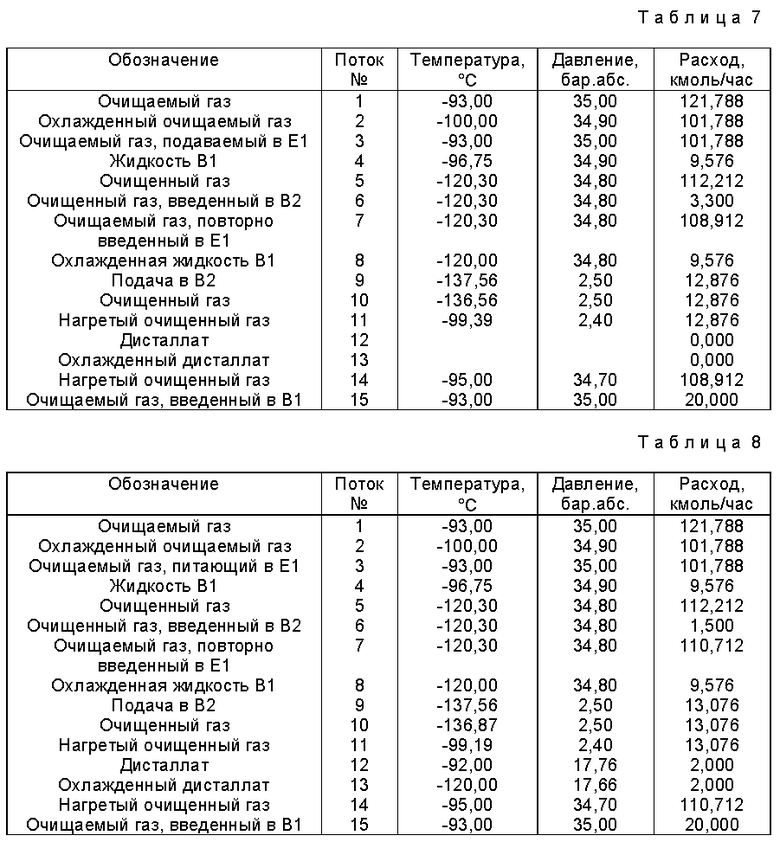

Условия температуры и давления в различных точках контуров приведены в табл.5.

Клапаны V2, V3 и V4 закрыты.

Собирают в линии 6 111,703 кмоля/ч газа, обогащенного водородом и содержащего менее 1% мольн. этилена, под давлением 34,7 бар.абс. и 10,086 кмоль/ч газа, сильно обогащенного этиленом, в линии 12 под давлением 1,8 бар. абс. Этот последний газ может быть направлен в ректификационную колонну для получения потока, еще более обогащенного этиленом. Составы потоков установки приведены в табл.1.

Пример 2. Работают по методике примера 1, открывая иногда частично клапан V2, чтобы получить испарение жидкости, циркулирующей в контуре 4 при более высоком давлении.

В табл. 2 и 6 приведены соответственно составы потоков на входе и выходе и рабочие условия.

Пример 3. Работают по методике примера 2, кроме того, при частичном открытии клапана V4. В табл.3 и 7 приведены составы потоков и рабочие условия.

Пример 4. Работают по методике примера 3, кроме того, при частично открытом клапане V3, позволяющем ввести дистиллат, состоящий из смеси 50/50 по объему метана и этилена, полученный при ректификации очищенного газа с предшествующей операции.

Такой способ работы используют при пуске установки для облегчения ее охлаждения.

В табл.4 и 8 приведены составы потоков и рабочие условия.

Способ предназначен для криогенного фракционирования (при самоохлаждении) и очистки и совместно с теплообменником для его осуществления относится к холодильной технике. Газовый поток обрабатывают в теплообменнике, образующем единый узел: он частично конденсируется при охлаждении в контурах С1 и С5, несконденсировавшуюся газовую фазу нагревают в контуре С2. Необходимый холод получают от конденсатов, которые после переохлаждения в контуре С3 и дросселирования через клапан V1 испаряются в контуре С4. Процесс может осуществляться в теплообменнике, состоящем из множества каналов в каждом контуре. Способ позволяет эффективно очищать газовый поток из нескольких конденсируемых компонентов при охлаждении. 2 с. и 8 з.п. ф-лы, 2 ил., 8 табл.

который увлекается без орошения указанным газовым потоком, выгружают полученную в результате смесь несконденсированного газа и первого конденсата из верхней части пятого контура, отделяют несконденсировавшийся газ от первого конденсата в зоне разделения фаз, подвергают циркуляции отделенный таким образом газ снизу вверх в первом контуре или контуре орошения, причем часть газа может дать второй конденсат, который стекает в первый контур и его собирают в его нижней части, подвергают циркуляции по крайней мере часть несконденсированного газа, выгруженного из верхней части первого контура, сверху вниз во втором контуре, противотоком к жидкости, циркулирующей в первом контуре, потом жидкости, циркулирующей в пятом контуре, и выгружают очищенный в результате газ, подвергают циркуляции первый конденсат и второй конденсат в целом снизу вверх в по крайней мере одном третьем контуре, чтобы подвергнуть его там переохлаждению, выгружают из верхней части (по крайней мере одного) третьего контура первый и второй конденсаты, в результате переохлажденные, дросселируют их и подвергают циркуляции в целом сверху вниз в по крайней мере одном четвертом контуре, где их испаряют, отобрав тепло от жидкостей первого, третьего и пятого контуров, наконец, выгружают испаренные конденсаты из нижней части (по крайней мере одного) четвертого контура, при этом испаренные конденсаты представляют собой отделенный газ.

| СПОСОБ ПОЛУЧЕНИЯ КВАСА | 2017 |

|

RU2663722C1 |

| US 3851493 A, 03.12.74 | |||

| Радиаторный блок многоконтурной системы охлаждения транспортной силовой установки | 1986 |

|

SU1379772A1 |

| Контактно-поверхностный теплообменник | 1986 |

|

SU1402784A1 |

| Способ получения водорода из углеводородной газовой смеси | 1977 |

|

SU710908A1 |

Авторы

Даты

1999-02-20—Публикация

1994-07-15—Подача