Настоящее изобретение касается способа химической инфильтрации материала из паровой фазы внутрь пористой подложки.

Областью применения изобретения является изготовление изделий из композиционного материала, состоящего из пористой волокнистой подложки или заготовки, уплотненной матрицей, в частности деталей из углерод-углеродного композиционного материала (заготовка из углеродных волокон и углеродная матрица) или изделий из композиционного материала с керамической матрицей (КМКМ).

Углерод-углеродные композиционные материалы и КМКМ используют в различных областях, в которых эксплуатируют их термоструктурные свойства, то есть очень хорошие механические свойства, позволяющие создавать сильно напряженные структурные элементы, и способность сохранять эти механические свойства вплоть до относительно высоких температур. Так обстоит дело, например, в космической области, в частности для панелей тепловой защиты или сопел двигателей, в области авиации, например для деталей реактивных двигателей самолетов, и в области трения, в частности для тормозных дисков самолетов.

Химическая инфильтрация материала в пористую подложку из паровой фазы заключается в помещении подложки внутрь оболочки и обеспечении диффузии внутрь доступных внутренних пор подложки газовой фазы, содержащей, по меньшей мере, один газообразный предшественник материала, при котором, в частности, температуры и давления внутри оболочки, чтобы во всем объеме подложки из предшественника образовался осадок. Предшественником углерода может быть алкан, алкил, алкен, дающий при разложении пироуглерод. Для химической инфильтрации из паровой фазы керамического материала осуществляют диффузию газовой фазы, содержащей одно или несколько газообразных веществ, дающих желаемый керамический материал при разложении или в результате химической реакции между собой. Так, например, химическая инфильтрация из паровой фазы карбида кремния (SiC) может быть получена с помощью газовой фазы, содержащей метилтрихлорсилан (МТС), в присутствии газообразного водорода (H2). Газообразные вещества, являющиеся предшественниками других керамических материалов, таких как карбиды, нитриды или оксиды, хорошо известны специалистам.

Существует несколько способов инфильтрации из газовой фазы, в частности изотермически-изобарные способы и изобарные способы с градиентом температуры.

В изотермически-изобарных способах уплотняемые подложки ежеминутно поддерживают при одинаковой температуре во всем их объеме и при одинаковом давлении. Неудобство этого способа заключается в невозможности на практике осуществления равномерного уплотнения. В самом деле, материал матрицы имеет тенденцию осаждаться преимущественно внутри пор, близких к наружной поверхности подложки. Постепенное закупоривание поверхностных пор делает доступ газовой фазы внутрь материала все более и более трудным, что в результате приводит к возникновению градиента уплотнения между поверхностью и серединой материала. Можно, конечно, один или несколько раз обработать поверхность или зачистить подложку в процессе уплотнения, чтобы вновь открыть поверхностную систему пор. Но это требует прерывания процессов на время, необходимое для извлечения подложки из установки для уплотнения, ее охлаждения, зачистки, повторного введения подложки в устройство и возвращения к нужной температуре.

Способ химической инфильтрации с градиентом температуры позволяет в значительной мере ограничить вышеупомянутое неудобство изотермического способа. Между внутренней частью подложки, более горячей, и поверхностью подложки, подвергающейся воздействию газовой фазы, устанавливается разность температур. В этом случае материал матрицы осаждается преимущественно во внутренней, более горячей части. Регулируя температуру поверхности подложки таким образом, чтобы она была ниже порога разложения или реакции газовой фазы, по меньшей мере в течение первой части процесса уплотнения, можно сделать так, чтобы фронт уплотнения по мере развития процесса постепенно перемещался от внутренней части к поверхности подложки. Известным способом градиент температуры может быть получен путем размещения одной или нескольких подложек вокруг воспринимающего элемента, связанного с катушкой индуктивности, таким образом, что внутренняя поверхность подложки или подложек контактирует с воспринимающим элементом. Градиент температуры может быть также получен за счет прямой индуктивной связи с подложкой в ходе уплотнения, когда природа подложки это позволяет. Эти способы описаны, например, во французской заявке на патент 2711647 и американской заявке на патент 5348774. В последней заявке нагрев подложек осуществляют одновременно за счет связи с воспринимающим элементом и за счет прямой связи с подложками по мере того, как перемещается вперед фронт уплотнения. Чтобы следить за развитием процесса уплотнения, предусмотрены приспособления для непрерывного измерения изменения массы подложек. В зависимости от измеренного изменения массы процесс может быть оптимизирован, в особенности что касается его длительности, путем воздействия на параметры уплотнения, особенно мощность, подаваемую на катушку индуктивности. Наблюдение за изменением массы подложек позволяет также определить окончание процесса уплотнения. Конечно, способ с градиентом температуры позволяет получить менее неоднородное уплотнение по сравнению с изотермическим способом, но он может быть использован только для подложек особой формы, особенно кольцевых подложек.

Каков бы ни был используемый способ уплотнения, микроструктура материала, осаждаемого внутрь подложки, зависит от условий, в которых осуществляют химическую инфильтрацию из паровой фазы. В случае, например, пироуглерода, изменяя эти условия инфильтрации, можно, в частности, получить пироуглерод разных типов: слоистый гладкий, слоистый темный, слоистый шероховатый или изотропный. Микроструктура пироуглерода является важной характеристикой, касающейся свойств уплотненной подложки. Таким образом, в случае изделий из углерод-углеродного композиционного материала часто стремятся получить микроструктуру типа слоистой шероховатой, в частности, по причине ее способности к графитизации при термообработке. Контроль микроструктуры материала, осажденного внутрь подложки, в равной степени важен для материала керамического типа.

В случае изотермических способов уплотнения было установлено, что несмотря на начальную фиксацию параметров инфильтрации, способных дать осадок желаемой микроструктуры, эта последняя могла изменяться в ходе процесса уплотнения. Трудность сохранения однородной микроструктуры наблюдалась, в особенности, при уплотнении толстых подложек, таких как волокнистые заготовки толщиной более 5 см.

Та же самая трудность существует также в способах уплотнения с градиентом температуры, который создается либо за счет индуктивной связи с воспринимающим элементом, контактирующим с подложками, либо за счет прямой индуктивной связи с подложками.

Настоящее изобретение имеет целью устранить это неудобство и предложить способ химической инфильтрации из паровой фазы, позволяющий уплотнять пористую подложку материалом с контролируемой микроструктурой.

Эта цель достигается благодаря тому, что в соответствии с изобретением между началом и концом процесса химической инфильтрации из паровой фазы модифицируют условия инфильтрации, изменяя, по меньшей мере, один из параметров инфильтрации, в том числе время пребывания газовой фазы в оболочке, давление, температуру, содержание предшественника в газовой фазе и содержание возможных добавок в газовой фазе, таким образом, чтобы приспособить условия инфильтрации к эволюции порометрии подложки, чтобы контролировать микроструктуру материала, осаждаемого внутрь подложки.

Предшественник обозначает здесь компонент или компоненты газовой фазы, который в выбранных операционных условиях приводит к осаждению желаемого материала внутрь подложки.

В случае осаждения пироуглерода, как уже указано, предшественниками являются, в частности, алканы, алкилы и алкены. Добавка обозначает здесь компонент или компоненты газовой фазы, который обеспечивает функцию активации осаждения углерода из предшественника в выбранных операционных условиях. Добавка может также представлять собой предшественник. Так, в газовой смеси, содержащей, например, метан и пропан (оба являются предшественниками), пропан играет роль добавки, когда температура равна приблизительно 1000oC, а давление равно приблизительно 1,3 кПа. Другие добавки, не обязательно предшественники, могут быть использованы вместо пропана или с пропаном в качестве активаторов для газов, менее реакционноспособных в вышеупомянутых условиях инфильтрации (например, для увеличения реакционной способности метана). При более высоких температурах и давлениях, например, при температуре приблизительно 1100oC и давлении приблизительно 6,5 кПа (50 Торр), метан играет роль предшественника без необходимости присутствия добавки.

Под порометрией здесь подразумевают то, что характеризует пористость подложки и, более конкретно, форму пористости. Например, она немедленно покажет специалисту, что сильно пористая подложка, но со слабо сообщающимися порами, может чувствительно поставить те же самые проблемы уплотнения, что и слабо пористая подложка, но с сильно сообщающимися порами, при этом порометрии будут рассматриваться как подобные.

В технологии обычной практикой является осуществление процессов химической инфильтрации из паровой фазы с предварительно заданными параметрами инфильрации от начала до конца процесса независимо от порометрии подложки. Это характерно, в частности, для изотермически-изобарных процессов. Параметры инфильтрации обычно выбирают такими, чтобы получить желаемую конечную плотность, что заставляет продолжать уплотнение настолько, насколько возможно в конце процесса по отношению к потребности, несмотря на то что порометрия наиболее неблагоприятна для диффузии газовой фазы в середину подложки. Это приводит к необходимости выбирать, например, температуру и содержание предшественника несколько повышенными, соответствующими порометрии в процессе завершающей фазы уплотнения.

В способах типа с градиентом температуры в ходе уплотнения безусловно существует разность температур между внутренней зоной подложки и наружными поверхностями подложки, при этом фронт уплотнения постепенно перемещается изнутри подложки к поверхности. Тем не менее, аналогично изотермическому способу, температуру в зоне уплотнения контролируют и точно поддерживают постоянной на оптимальной величине, определенной для оптимума уплотнения.

Заявителем неожиданно было установлено, что химическая инфильтрация из паровой фазы, осуществляемая с повышенным содержанием предшественника в течение всего процесса инфильтрации, то есть при гораздо более высоком содержании, чем обычно используется, приводит к образованию осадка с постоянной микроструктурой. Однако, и особенно в изотермических способах, тогда появляется, и это не является неожиданным, сильный градиент уплотнения, при этом уплотнение подложки в середине значительно менее заметно, чем вблизи поверхности. Этот градиент уплотнения тем более значителен, чем выше температура инфильтрации.

Или, если контролируемая микроструктура осадка необходима в соответствии с ожидаемыми свойствами уплотненной подложки, с этой целью также совершенно необходимо минимизировать неоднородность уплотнения между серединой и поверхностью подложки.

Постепенная регулировка параметров инфильтрации в течение всего процесса уплотнения в зависимости от изменения порометрии подложки отвечает этим требованиям. Кроме того, по сравнению с известными способами с фиксированными параметрами, она приводит к значительному выигрышу в общей продолжительности уплотнения.

Изменение условий инфильтрации, когда хотят сохранить постоянную микроструктуру, предпочтительно осуществляют путем изменения по меньшей мере содержания предшественника и/или добавки от первой величины в начале процесса инфильтрации до второй величины, меньшей первой, в конце процесса инфильтрации.

Для содержания основного предшественника и/или добавки в ходе процесса выбирают максимально возможную величину. Таким образом, например в случае изотермического уплотнения пироуглеродом, путем химической инфильтрации из паровой фазы, исходя из газовой фазы, содержащей смесь метана или природного газа и пропана, содержание пропана, который одновременно является основным предшественником и добавкой, может изменяться от величины, предпочтительно по меньшей мере равной 20%, которая является самой высокой величиной, используемой в начале процесса, до величины, предпочтительно заключенной между 6% и 20%, которая является наименьшей величиной, используемой в конце процесса. Содержание здесь измеряют в объемных процентах в газовой фазе. Выбор величины больше 35% для самого высокого объемного содержания пропана, используемого в начале процесса, не представляет интереса, так как при этом наблюдается только очень небольшое ускорение кинетики осаждения.

Для сохранения постоянной микроструктуры могут быть изменены другие параметры, при этом содержание предшественника может быть постоянным или непостоянным. Так обстоит дело с температурой и давлением. Таким образом, по-прежнему в случае изотермического уплотнения с газовой фазой, содержащей смесь метана или природного газа и пропана, чтобы получить микроструктуру типа слоистой шероховатой, температура уплотнения может быть уменьшена от первой величины, например, по меньшей мере равной приблизительно 1020oC, до второй величины, меньшей первой, и, например, заключенной приблизительно между 950oC и 1020oC, причем эту вторую величину выбирают такой, чтобы кинетика осаждения не была бы слишком медленной, при этом пороговая величина температуры осаждения в этом примере равна приблизительно 860oC. По-прежнему в том же самом примере давление может быть уменьшено от первой величины, например, по меньшей мере равной 2,5 кПа, до второй величины, меньшей первой, и, например, заключенной приблизительно между 0,5 кПа и 2 кПа, и затем вновь увеличено до третьей величины, например, больше 3 кПа.

Можно также изменять время пребывания газовой фазы. В случае, когда введение газовой фазы в оболочку, в которую помещена подложка, и извлечение остаточных газов из этой оболочки осуществляют непрерывно, время пребывания считают как среднее время истечения газа между доступом в оболочку и выходом из нее, то есть время пребывания в горячей части устройства; время пребывания зависит в таком случае от расхода газовой фазы и объема, который она может занимать в оболочке (функция температуры, давления, объема подложек и т.д.). В случае, когда инфильтрацию осуществляют импульсным методом, то есть последовательными циклами, каждый из которых состоит из впуска определенного количества газовой фазы в оболочку и извлечения остаточных газов путем создания в оболочке вакуума, время пребывания представляет собой время, которое проходит между началом впуска и началом извлечения. Преимущественно, если осуществляют изменение времени пребывания газовой фазы в ходе процесса инфильтрации, то это изменение происходит в направлении увеличения.

Изменение одного или нескольких параметров инфильтрации может быть осуществлено непрерывно в течение всего процесса инфильтрации или его части или прерывисто.

Процесс инфильтрации может быть разделен на несколько последовательных стадий, отделенных друг от друга, известным способом, операцией зачистки, которая, как уже указывалось, заключается в осуществлении обработки поверхности с целью удаления поверхностного осадка для того, чтобы вновь полностью открыть доступ газовой фазы во внутренние поры подложки. В этом случае изменение параметров инфильтрации может быть осуществлено прерывистым способом с установлением нового набора значений параметров для новой стадии уплотнения. Изменение параметров не происходит обязательно на каждой новой стадии.

Отмечают, кроме того, что настоящее изобретение может быть использовано со способами химической инфильтрации из паровой фазы различных типов, такими как изотермические-изобарные способы и способы с градиентом температуры.

Отмечают также, что контроль микроструктуры осадка может заключаться не только в поддержании однородной микроструктуры во всей осаждаемой матрице, это то, к чему будут чаще всего стремиться, но также в целенаправленном изменении микроструктуры в ходе процесса уплотнения.

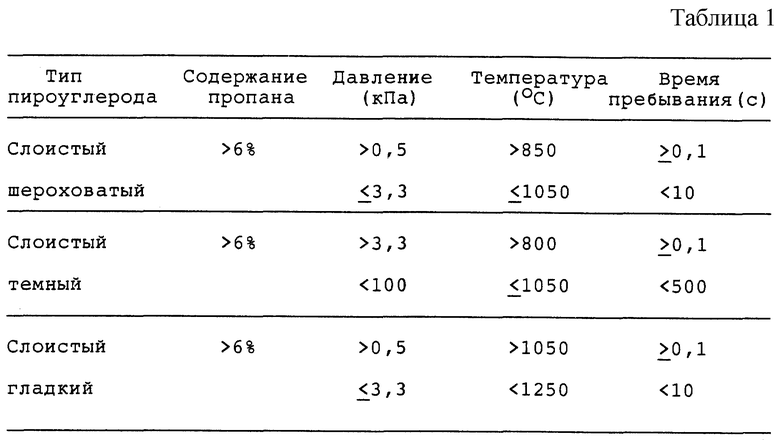

Таким образом, если рассматривают, например, случай уплотнения, типа с градиентом температуры, пироуглеродом, полученным из газовой фазы, содержащей смесь метана или природного газа и пропана, различные микроструктуры пироуглерода могут быть последовательно осаждены, изменяя параметры инфильтрации. В этом примере приведенная ниже таблица 1 показывает диапазоны значений параметров инфильтрации, которые годятся для получения пироуглеродов слоистого шероховатого типа, слоистого темного типа и слоистого гладкого типа.

Условия осаждения, указанные в приведенной выше таблице для пироуглерода слоистого гладкого типа, годятся также для случая изотермического уплотнения. Сохранение гладкой слоистой микроструктуры, постоянной во всем осадке, может в таком случае потребовать изменения одного или нескольких параметров в указанных диапазонах в ходе процесса уплотнения.

Далее для сведения, но не в качестве ограничивающих объем изобретения, приводятся примеры осуществления способа согласно изобретению.

Пример 1

Пористую подложку, представляющую собой волокнистую заготовку из углеродных волокон, получают следующим образом. Слои ткани 250 мм х 250 мм из предварительно окисленных полиакрилонитрильных (ПАН) волокон разрезают и накладывают друг на друга, соединяя их между собой, путем сшивания. Сшивание осуществляют по мере того, как образуется заготовка, при этом каждый слой пришивают на нижележащую структуру, сохраняя чувствительно одинаковую плотность сшивания во всей заготовке, как это описано, в частности, во французской заявке на патент 2584106.

Полученную таким образом заготовку подвергают термообработке, чтобы превратить предварительно окисленный ПАН в углерод, а затем уплотнению путем химической инфильтрации, помещая заготовку в реакционную камеру печи, используемой для инфильтрации. Процесс инфильтрации изотермического типа осуществляют в четыре стадии. В конце каждой стадии и перед началом следующей стадии заготовку извлекают из печи, чтобы подвергнуть ее операции зачистки, заключающейся в удалении пироуглерода, отложившегося на поверхности заготовки, чтобы вновь открыть доступ к ее внутренним порам и способствовать продолжению уплотнения.

Газовая фаза, вводимая в реакционную камеру, представляет собой смесь природного газа (главным образом метана) и пропана, непрерывно циркулирующую между входом и выходом камеры. Время пребывания газовой фазы в камере приблизительно равно 1 с, давление в камере поддерживают на значении около 1,3 кПа (10 Торр). В течение каждой стадии процесса инфильтрации температуру поддерживают постоянной и равной приблизительно 980oC.

Изменение условий инфильтрации направлено только на параметр, который представляет собой содержание пропана (основной предшественник углерода и добавка) в газовой фазе.

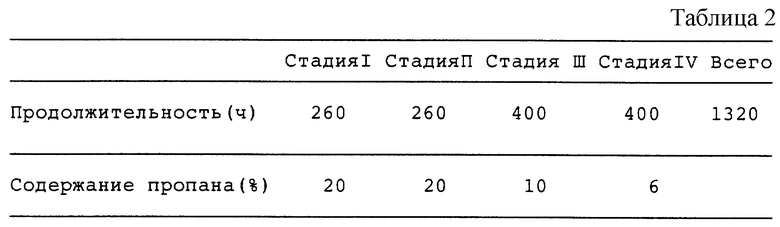

Таблица 2, приведенная ниже, показывает для каждой из четырех стадий процесса инфильтрации продолжительность стадии и содержание пропана в объемных процентах в смеси природный газ-пропан.

Содержание пропана изменяют прерывисто, переходя от 20% во время I стадии, к 6% во время IV стадии.

В конце процесса инфильтрации относительный прирост массы заготовки, то есть отношение между увеличением ее массы и ей начальной массой, равен 220%. Исследование разреза, сделанного в уплотненной заготовке, показывает чувствительно однородную микроструктуру, типа слоистой шероховатой, вплоть до середины заготовки.

Пример 2

Используют заготовку, идентичную заготовке примера 1. Инфильтрацию пироуглерода осуществляют также в четыре стадии, разделенные зачистками, используя газовую фазу, представляющую собой смесь природного газа и пропана. Время пребывания газовой фазы приблизительно равно 1 сек, давление приблизительно равно 1,3 кПа.

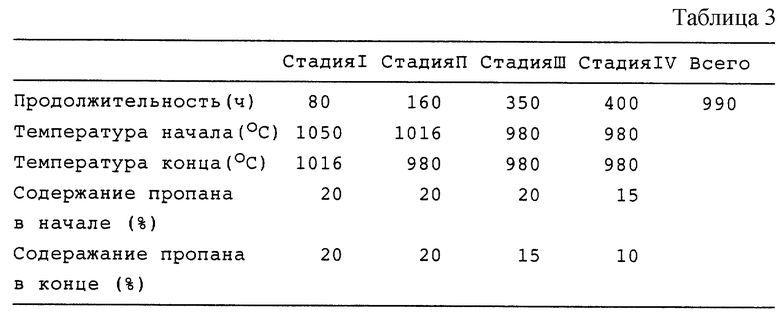

Изменение условий инфильтрации направлено здесь на два параметра: температуру и содержание пропана и осуществляется непрерывным образом. Таблица 3, приведенная ниже, показывает, для каждой из стадий I-IV процесса инфильтрации, продолжительность, температуру в начале стадии, температуру в конце стадии, содержание пропана в начале стадии и содержание пропана в конце стадии. Отмечают, что температура непрерывно изменяется только во время стадий I и II, в то время как содержание пропана непрерывно изменяется только во время стадий III и IV. Изменение температуры между ее самой большой величиной (1050oC) и ее самой низкой величиной (980oC) осуществляют точно линейно. Так же линейно изменяют содержание пропана между его самой большой величиной (20 об. %) и его самой низкой величиной (10 об.%). Отмечают, что процесс изотермического типа, так как температура в каждое мгновение одинакова во всей заготовке.

К концу процесса инфильтрации относительный прирост массы равен приблизительно 220%. Уплотнение вплоть до середины заготовки имеет точно те же самые характеристики, что и констатированные в примере 1, но общая продолжительность процесса уплотнения определенно уменьшена.

Пример 3 (сравнительный пример)

Используют заготовку, идентичную заготовке примера 1. Уплотнение пироуглеродом осуществляют в четыре стадии продолжительностью соответственно 500 ч, 500 ч, 400 ч и 400 ч, разделенные зачистками. Условия инфильтрации поддерживают неизменными в течение всего процесса инфильтрации, а именно газовая фаза представляет собой смесь природного газа и пропана с объемным содержанием пропана 6%, время пребывания газовой фазы составляет приблизительно 1,8 с, давление равно 1,5 кПа и температура равна 980oC.

Эти параметры, как и продолжительности стадий инфильтрации, имеют оптимальные значения, такие, которые были определены заявителем при осуществлении классического процесса химической инфильтрации из паровой фазы, то есть с постоянными параметрами, обеспечивающими уплотнение, аналогичное уплотнению, полученному в примерах 1 и 2. Относительный прирост массы тот же самый (220%), но микроструктура пироуглерода отнюдь не является однородной.

Констатируют значительную выгоду, приносимую настоящим изобретением в промышленном плане, так как общая продолжительность уплотнения уменьшена в 1,36 раза (пример 1) и в 1,82 раза (пример 2) при том же результате в степени уплотнения, который дает способ, являющийся ближайшим аналогом, но с сохранением при этом одинаковой микроструктуры в течение всей инфильтрации.

Пример 4

Волокнистую заготовку в форме диска диаметром 250 мм и толщиной 30 мм получают путем накладывания друг на друга и сшивания слоев ткани, как описано в примере 1.

Заготовку уплотняют пироуглеродом химической инфильтрацией из паровой фазы, исходя из газовой фазы, представляющей собой смесь природного газа и пропана, при температуре 1015oC и давлении 1,5 кПа.

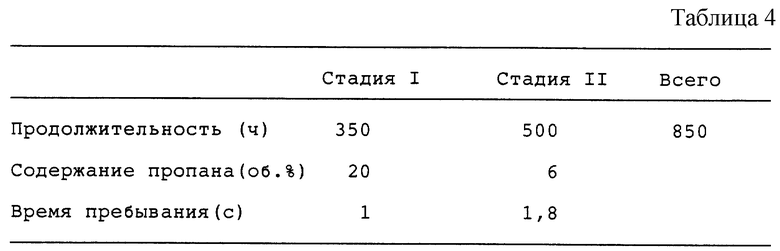

Процесс инфильтрации осуществляют в две стадии I и II, разделенные операцией зачистки. Таблица 4, приведенная ниже, для каждой из двух стадий дает продолжительность стадии, объемное содержание пропана и время пребывания газовой фазы.

В конце процесса инфильтрации относительный прирост массы равен приблизительно 250%, уплотнение чувствительно однородное и микроструктура пироуглерода, типа слоистой шероховатой, одинаковая.

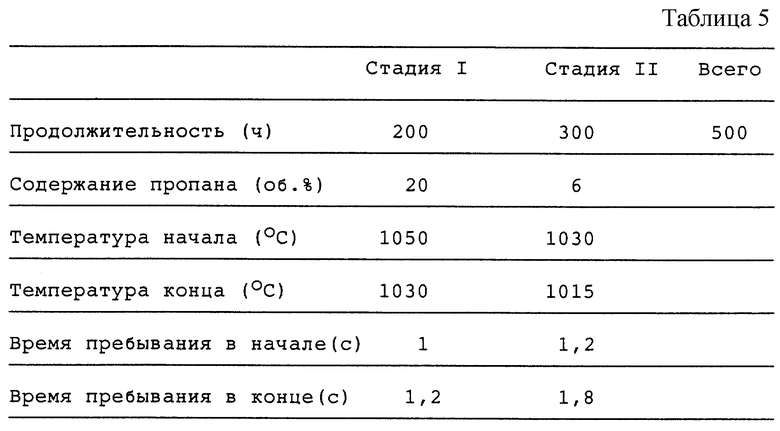

Пример 5

Используют заготовку, идентичную заготовке примера 4. Инфильтрацию пироуглерода также осуществляют в две стадии, разделенные зачисткой, используя газовую фазу, представляющую собой смесь природного газа и пропана, при давлении 1,5 кПа. Таблица 5, приведенная ниже, для каждой из двух стадий дает продолжительность стадии, объемное содержание пропана (постоянное в течение каждой стадии), значения температуры в начале и в конце (изменение непрерывное) и значение времени пребывания в начале и в конце (изменение непрерывное).

Общий прирост массы равен 250%, пироуглеродная матрица имеет те же самые характеристики, что и в примере 4.

Пример 6 (сравнительный)

Используют заготовку, идентичную заготовке примера 4. Инфильтрацию осуществляют в две стадии, разделенные зачисткой, используя газовую фазу, представляющую собой смесь природного газа и пропана. Условия инфильтрации поддерживают неизменными в течение всего процесса инфильтрации, а именно: объемное содержание пропана в газовой фазе - 6%, температура - 1015oC, время пребывания - 1,8 с, давление - 1,5 кПа.

Продолжительность каждой стадии составляет 500 ч, чтобы достичь уплотнения с приростом массы 250%, как в примерах 4 и 5.

Примеры 4 и 5 доказывают, что изобретение, давая одинаковую микроструктуру осаждаемого пироуглерода, позволяет очень значительно уменьшить общую продолжительность уплотнения (уменьшение в 1,18 раза и в 2 раза по сравнению с примером 6).

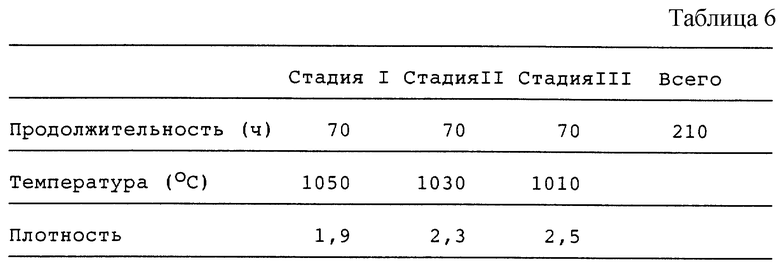

Пример 7

Пористую заготовку, представляющую собой волокнистую заготовку из волокон главным образом карбида кремния (SiС), получают, укладывая друг на друга слои ткани с сетчатым переплетением, нити которой состоят из волокон, выпускаемых в продажу японской фирмой Ниппон Карбон под названием "Nicalon". Чтобы получить заготовку с объемным содержанием волокон 35% и толщиной 5 мм, слои ткани укладывают в стопку и сжимают в приспособлении.

Заготовку уплотняют карбидом кремния, полученным химической инфильтрацией из паровой фазы в реакционной камере печи для инфильтрации. Процесс инфильрации изотермического типа осуществляют в три стадии I-III. После окончания первой стадии заготовку извлекают из печи для разборки приспособления, так как осадок SiC достаточен для того, чтобы обеспечить консолидацию заготовки, то есть чтобы соединить волокна между собой до степени, достаточной для того, чтобы заготовка сохраняла свою форму. Это не способ с зачисткой между стадиями уплотнения.

Газовая фаза, подаваемая в камеру, представляет собой смесь газообразного метилтрихлорсилана (МТС), предшественника Sic, и газообразного водорода (H2). Время пребывания газовой фазы в камере приблизительно равно 10 с, давление в камере поддерживают на значении приблизительно 13 кПа (100 Торр).

Изменение условий инфильтрации направлено только на температуру. Таблица 6, приведенная ниже, для каждой из стадий I-III показывает продолжительность стадии, температуру, которую поддерживают постоянной в течение каждой стадии, и плотность заготовки в конце каждой стадии.

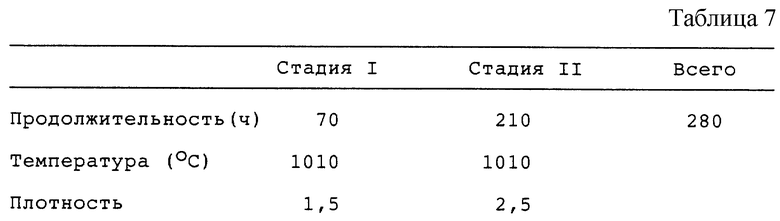

Пример 8 (сравнительный)

Используют заготовку, идентичную заготовке примера 7. Инфильтрацию SiC осуществляют в две стадии I и II: первую стадию консолидации, после которой заготовку извлекают из приспособления, и вторую стадию, в течение которой уплотнение продолжают до достижения степени уплотнения, точно идентичной той, которая была достигнута в примере 7.

Используемая газовая фаза и условия инфильтрации те же, что и в примере 7, за исключением температуры, которую поддерживают постоянной в течение всего процесса, как указано в таблице 7, приведенной ниже. В этой таблице также указаны продолжительности стадий I и II, общая продолжительность и полученные плотности. Констатируют, что для достижения одной и той же конечной степени уплотнения (плотность 2,5) общая продолжительность процесса точно значительно больше, чем общая продолжительность в примере 7, выигрыш по этой общей продолжительности, получаемый за счет изменения параметра температура, составляет здесь 25%.

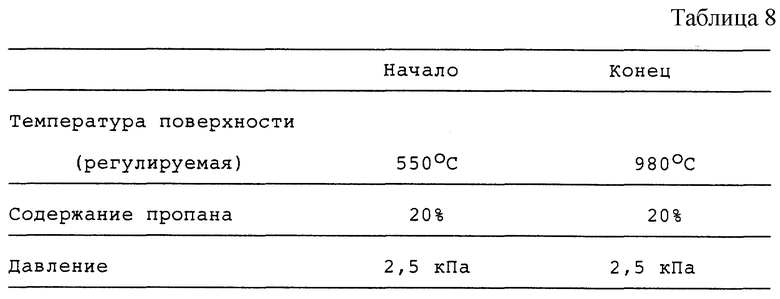

Пример 9

Волокнистые заготовки, такие как заготовки примера 4, укладывают коаксиально, так что они остаются слегка разделенными друг от друга посредством прокладок. Заготовки помещают в реакционную камеру печи для инфильтрации вокруг воспринимающего элемента, представляющего собой графитовый цилиндрический блок, с которым они контактируют их внутренними поверхностями. Воспринимающий элемент нагревается за счет индуктивной связи с катушкой индуктивности, расположенной снаружи камеры, таким образом, что между внутренними поверхностями заготовок и их внешними поверхностями, подвергающимися воздействию газовой фазы, вводимой в печь, устанавливается термический градиент. Заготовки уплотняют пироуглеродом, используя смесь природного газа и пропана. Температуру поверхности заготовок измеряют и устанавливают желаемую величину путем регулирования тока в катушке индуктивности, как описано в международной заявке на патент 95/11868.

Условия инфильтрации пироуглерода изменяют во время процесса уплотнения следующим образом (см. табл. 8).

Получают уплотнение пироуглеродом, типа слоистого шероховатого, во всех точках изготовленных изделий.

Пример 10

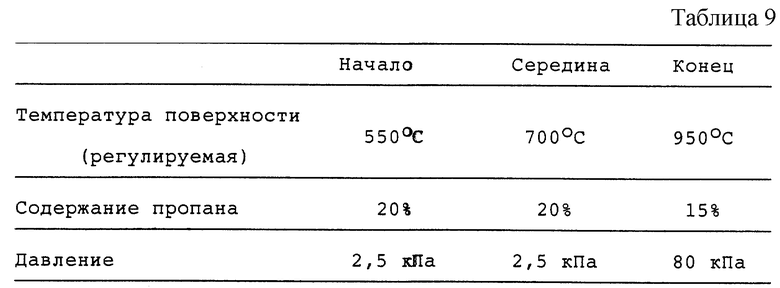

Действуют, как в примере 9, но изменяя условия инфильтрации пироуглерода следующим образом (см. табл. 9).

Микроструктура пироуглерода матрицы изменяется по мере того, как фронт уплотнения перемещается от середины заготовок к их наружным поверхностям. В середине полученных изделий пироуглеродная матрица представляет собой чистый пироуглерод типа слоистый шероховатый, затем она постепенно эволюционирует в направлении наружной поверхности к чистому пироуглероду типа слоистый темный, при контакте с волокнами, проходя через смесь пироуглеродов слоистый шероховатый/слоистый темный.

Изобретение относится к изготовлению изделий из композиционного материала, состоящего из пористой волокнистой подложки или заготовки, уплотненной матрицей, в частности деталей из углерод-углеродного композиционного материала или изделий из композиционного материала с керамической матрицей. Между началом и концом процесса химической инфильтрации из паровой фазы модифицируют условия инфильтрации, изменяя по меньшей мере один из параметров инфильтрации, в том числе время пребывания газовой фазы в оболочке, давление, температуру, содержание предшественника в газовой фазе и содержание возможной добавки в газовой фазе таким образом, чтобы приспособить условия инфильтрации к изменению порометрии подложки. Способ позволяет контролировать микроструктуру материала, осаждаемого внутрь подложки, и сохранить неизменную микроструктуру. 1 с. и 7 з.п. ф-лы, 9 табл.

| US 5348774 A, 20.09.1994 | |||

| SU 759491 A, 30.08.1980 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| ЕМЯШЕВ А.В | |||

| Газофазная металлургия тугоплавких соединений | |||

| - М.: Металлургия, 1987, с.26-27, 76-79, 131-136, 187. | |||

Авторы

Даты

2001-02-20—Публикация

1996-04-09—Подача