Настоящее изобретение имеет отношение к созданию усовершенствованной нарезной (резьбовой) распорки (распорной детали) для использования при соединении соседних секций бурильной трубы в бурильной колонне, предназначенной для добычи нефти или газа из подземной формации, а также к созданию усовершенствованного способа изготовления такой нарезной распорки.

Для того чтобы предотвратить пластическую деформацию (наволакивание) резьбы соединений обсадных или бурильных труб при тепловом воздействии и для обеспечения надежности стыка при соединении и применении бурильных труб, используемых для добычи нефти или газа, резьбовые участки трубы обычно покрывают соответствующей многокомпонентной смазкой для резьбы. Такие смазки обычно содержат тонкодиспергированный порошок металла, такого как цинк или свинец, и иногда другие ингредиенты, такие как активная сера. Опыт показывает, что указанные смазки могут деградировать со временем или под воздействием предельных условий, встречающихся при эксплуатации, что ведет к потере их свойств предотвращения пластической деформации. Более того, многие из указанных смазок в настоящее время классифицированы как опасные вещества в связи с высоким содержанием в них частиц металла.

Для разрешения указанных проблем в патенте Италии 980421 предложена нарезная распорка, которая предназначена для замены обычных многокомпонентных резьбовых смазок. Раскрытая в указанном патенте нарезная распорка представляет собой коническую секцию, которая имеет фланец у своего открытого, более широкого конца. Взаимодействующие винтовые канавки образованы на внутренней и внешней поверхностях стенки конической секции таким образом, что коническая стенка в целом имеет волнистое поперечное сечение. Фланец, который расположен перпендикулярно оси конической секции, имеет толщину в 8-16 раз больше толщины стенки конической секции. Имеющая такую конструкцию коническая стенка распорки может быть введена между сопряженными резьбовыми участками соседних секций бурильной трубы, в то время как фланец заполняет кольцевое пространство, образованное между заплечиками соседних секций трубы.

Нарезная распорка, описанная в патенте Италии 980421, изготовлена из медно-бериллиевого сплава. Этот сплав имеет уникальное сочетание свойств, в том числе высокое сопротивление износу и пластической деформации при сопряжении со сталью и другими металлами. Поэтому утверждается, что указанное устройство позволяет полностью заменить обычные многокомпонентные смазки для резьбы, в результате чего исключаются проблемы, связанные с защитой окружающей среды и с эксплуатационными параметрами этих смазок.

Однако в патенте Италии 980421 раскрыта только концепция изобретения и совершенно не описан способ изготовления нарезной распорки, причем нельзя понять, какова толщина ее стенки.

Известно, что другие устройства, предназначенные для использования в бурильных колоннах, такие как воротник бура, переходник бурового долота, центратор, ударная муфта, инструмент для наклонного бурения и соединительная муфта для присоединения бурового долота к бурильной колонне, обычно изготавливают из медно-бериллиевого сплава. Эти устройства обычно изготавливают при помощи механической обработки на станке, то есть при помощи операции (обработка резанием, сверление), при которой часть материала заготовки уходит в стружку. Поэтому можно полагать, что нарезная распорка, раскрытая в патенте Италии 980421, также может быть изготовлена при помощи обработки на станке. Однако обработка на станке является дорогой, в особенности при изготовлении сложной детали из дорогого материала, такого как медно-бериллиевый сплав. Более того, при помощи операции обработки на станке очень трудно делать детали, имеющие секции с очень тонкими стенками.

В связи с изложенным возникает необходимость в создании нового способа изготовления нарезных распорок такого типа, который показан в патенте Италии 980421, позволяющего исключить или по меньшей мере свести к минимуму операции обработки на станке, применяемые при формировании базовой конструкции детали. Кроме того, также возникает необходимость в создании нарезных распорок, которые имеют секции с более тонкими стенками и с более толстыми стенками, чем рассматриваемые в указанном патенте.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением, предлагается новый способ изготовления нарезных распорок такого типа, который показан в патенте Италии 980421. В соответствии с предлагаемым способом, полосу или лист металла механически деформируют при проведении первой операции формования, для получения предварительно отформованной заготовки, которая имеет ориентировочную форму желательного изделия в виде нарезной распорки, имеющего коническую секцию и неразъемный фланец. Затем при проведении второй операции формования предварительно отформованную заготовку вновь механически деформируют для создания винтовых канавок и волнистой формы поперечного сечения на тонкостенной конической секции заготовки, в результате чего получают желательное изделие в виде нарезной распорки.

Обе операции формования проводят при помощи механического деформирования без обработки на станке. Поэтому желательное изделие в виде нарезной распорки может быть отформовано легко и дешево, при стоимости изготовления, которая делает ее использование экономически обоснованным. Более того, при использовании предложенного подхода может быть получено изделие в виде нарезной распорки, имеющее намного меньшую толщину стенки, чем это было возможно в прошлом. Это дополнительно способствует снижению стоимости изготовления, так как существенно сокращается количество использованного дорогостоящего медно-бериллиевого сплава.

Таким образом, в соответствии с первым вариантом осуществления настоящего изобретения предлагается новый способ изготовления тонкостенной нарезной распорки, предназначенной для использования при соединении соседних секций бурильной трубы, причем указанная распорка имеет полую коническую секцию и неразъемный фланец, при этом толщина стенки полой конической секции составляет около 0.5 мм или меньше, причем фланец распорки имеет толщину, превышающую в 5-40 раз толщину стенки конической секции, при этом коническая секция распорки имеет взаимодействующие винтовые канавки (резьбу) для сопряжения с резьбой соседних секций бурильной трубы, причем способ предусматривает механическое деформирование полосы металла для получения заготовки, имеющей коническую секцию и неразъемный фланец, при проведении первой операции обработки, и затем дополнительное механическое деформирование конической секции распорки для образования винтовых канавок на ее внутренней и внешней поверхностях, в результате чего получают желательное изделие в виде нарезной распорки.

В соответствии с другим вариантом осуществления настоящего изобретения, предлагается усовершенствованная тонкостенная нарезная распорка, предназначенная для использования при соединении соседних секций бурильной трубы, имеющая спирально-резьбовые охватываемые концы и спирально-резьбовые охватывающие концы, причем предлагаемая распорка изготовлена из медно-бериллиевого сплава и имеет полую коническую секцию, ограниченную коническими стенками, имеющими внутреннюю поверхность и внешнюю поверхность, причем толщина конической стенки составляет около 0,5 мм или меньше, при этом полая коническая секция имеет более узкий открытый конец и более широкий открытый конец, противоположный более узкому открытому концу, причем распорка также имеет фланец, неразъемный с конической стенкой распорки на ее более широком конце, при этом толщина фланца ориентировочно в 5-40 раз превышает толщину конической стенки, причем как внутренняя поверхность конической секции, так и внешняя поверхность конической секции распорки ограничивают взаимодействующие винтовые канавки таким образом, что коническая стенка распорки является волнистой в поперечном сечении, посредством чего коническая стенка распорки может быть введена между сопряженными резьбовыми участками соседних секций бурильной трубы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение можно более полно понять при рассмотрении следующих чертежей.

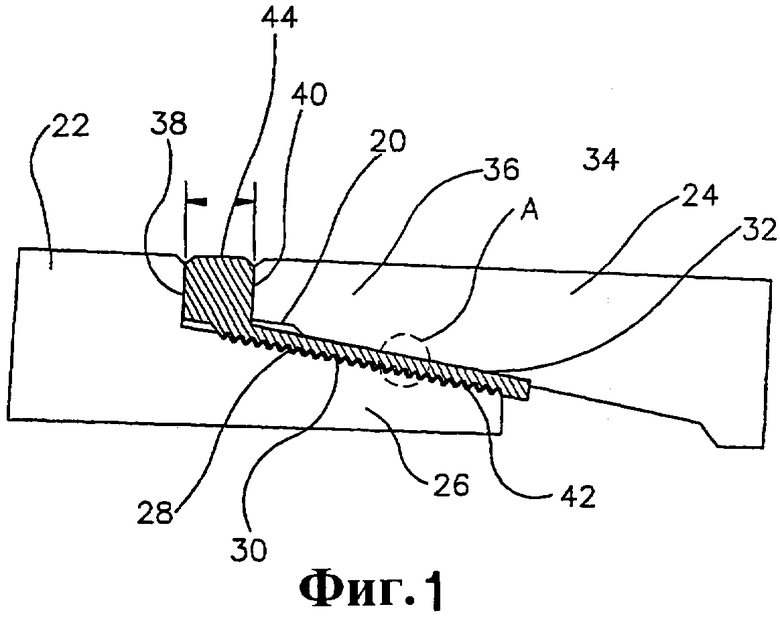

На фиг.1 схематично показано поперечное сечение нарезной распорки, раскрытой в патенте Италии 980421, которая введена между резьбовыми участками двух соединенных секций бурильной трубы в бурильной колонне.

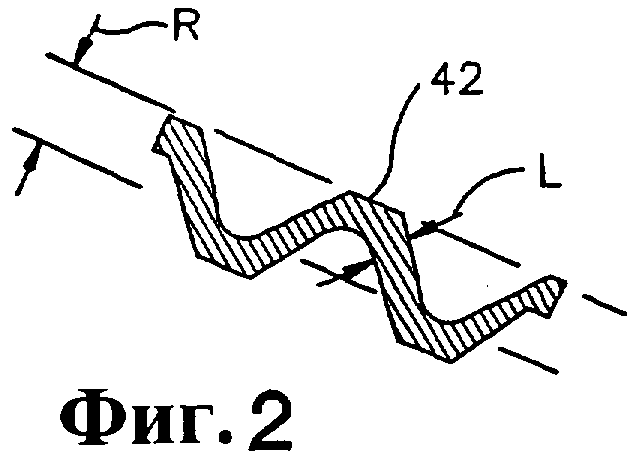

На фиг.2 показано с увеличением поперечное сечение участка нарезной распорки, показанного в кружке А фиг.1.

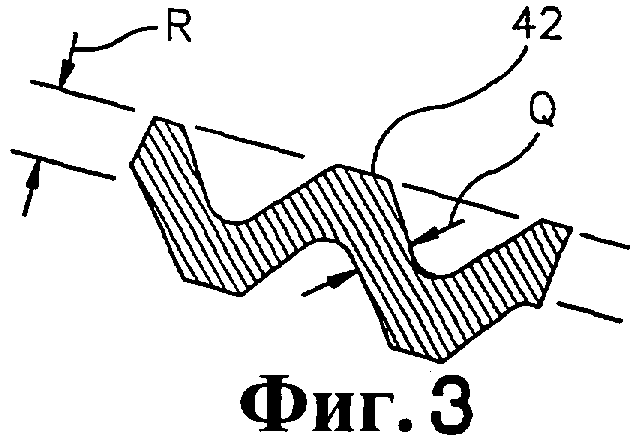

На фиг.3 показан вид, аналогичный фиг.2, альтернативного варианта нарезной распорки в соответствии с патентом Италии 980421.

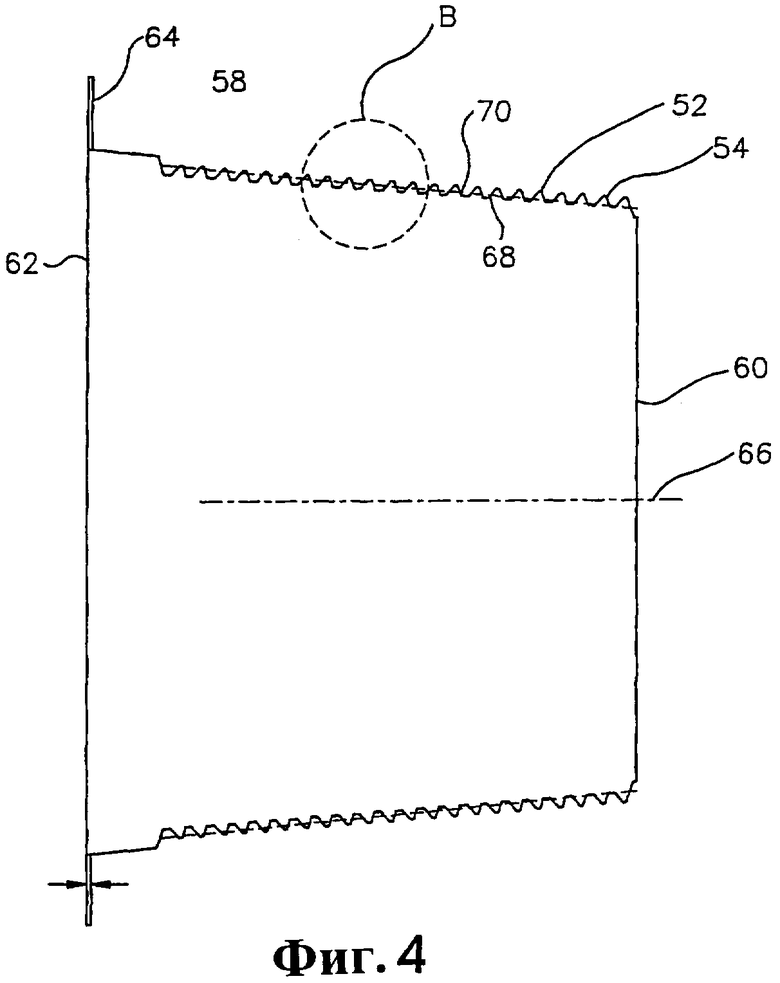

На фиг.4 схематично показано поперечное сечение нарезной распорки в соответствии с настоящим изобретением.

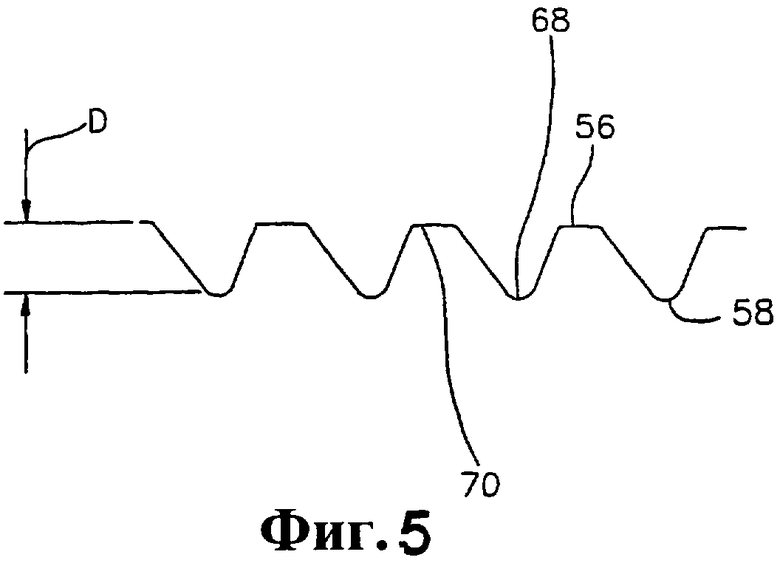

На фиг.5 показано с увеличением поперечное сечение участка нарезной распорки, показанного в кружке В фиг.4.

На фиг.6 схематично показано поперечное сечение, поясняющее способ изготовления нарезной распорки фиг.4.

На фиг.7, 8 и показаны этапы изготовления нарезной распорки в соответствии с настоящим изобретением.

На фиг.9 показано закрепление кольца на заготовке.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг.1 показана нарезная распорка 20 в соответствии с патентом Италии 980421, введенная между резьбовыми участками двух соединенных секций 22 и 24 бурильной трубы в бурильной колонне. Секция 22 бурильной трубы имеет охватываемый участок или участок "вала" 26 с конической поверхностью 28, на которой предусмотрена резьба 30. Аналогично секция 24 бурильной трубы имеет охватывающий участок или участок "отверстия" 36, на котором предусмотрена резьба 32, предназначенная для сопряжения с резьбой 30 секции 22 бурильной трубы. Секция 22 имеет заплечик 38, который предназначен для сопряжения с заплечиком 40 секции 24 бурильной трубы.

Как это показано на фиг.1, нарезная распорка в соответствии с патентом Италии 980421 введена между секциями 22 и 24 бурильной трубы. Нарезная распорка 20 имеет секцию 42 в виде усеченного конуса, которая введена между взаимодействующими участками резьбы 30 и 32 секций 22 и 24 бурильной трубы, причем фланец 44 введен между заплечиками 38 и 40 секций бурильной трубы.

Для того чтобы секция в виде усеченного конуса 42 нарезной распорки 20 могла быть введена между сопряженными участками резьбы 30 и 32 соответствующих секций 22 и 24 бурильной трубы, стенка, образующая секцию в виде усеченного конуса 42, в действительности имеет волнистое поперечное сечение. Это показано на фиг.2 и 3, воспроизводящих чертежи указанного патента Италии, где можно видеть детально участок секции в виде усеченного конуса 42 в кружке А фиг.1. На фиг.2 и 3 показаны два варианта с различными толщинами стенки.

В патенте Италии 980421 нет определенной информации относительно толщины стенки секции в виде усеченного конуса 42, однако содержатся указания, из которых можно заключить, что эта толщина может составлять ориентировочно от 1 до 2 мм. Глубина канавки типичной бурильной трубы с внешним диаметром от 6 до 8 дюймов составляет ориентировочно от 3 до 5 мм. На фиг.2 и 3, воспроизводящих в основном чертежи указанного патента Италии, показано, что толщины стенки L и Q составляют ориентировочно от 1/3 до 2/3 глубины канавки R. Это можно перевести в толщины стенки L и Q, которые составляют ориентировочно от 1 до 3 мм.

В соответствии с настоящим изобретением, предлагается новая нарезная распорка такого типа, который показан в патенте Италии 980421, изготовленная при помощи нового способа, в соответствии с которым металлическую полосу механически деформируют для образования заготовки, которую затем дополнительно механически деформируют для образования в ней соответствующих канавок.

Новая тонкостенная нарезная распорка 50, полученная по указанному способу, показана на фиг.4 и 5. Она содержит полую усеченную коническую секцию 52, образованную при помощи конической стенки 54, ограниченной внутренней поверхностью 56 и внешней поверхностью 58. Более узкий открытый конец 60 предусмотрен на одной стороне конической секции 52, в то время как более широкий открытый конец 62 предусмотрен на противоположном конце конической секции 52. Неразъемно с конической стенкой 54 на более широком конце конической секции 52 выполнен фланец 64, который расположен в плоскости, перпендикулярной оси 66 конической секции 52.

Как это показано на фиг.5, между внутренней поверхностью 56 и внешней поверхностью 58 конической стенки 54 образованы взаимодействующие канавки 68 и 70, предназначенные для введения указанной стенки между сопряженными резьбовыми участками подлежащих стыковке соседних секций бурильной трубы. Как и в случае патента Италии 980421, толщина стенки участка конической стенки 54, образованной канавками 68 и 70, является достаточно малой для того, чтобы эта коническая стенка в действительности имела волнистое поперечное сечение, как это показано на фиг.4 и 5. Однако в случае предлагаемой здесь нарезной распорки толщина конической стенки 54 существенно тоньше, типично около 0.5 мм или меньше, преимущественно 0.4 мм или меньше, а еще лучше около 0.3 мм или меньше. Следовательно, в предлагаемой здесь нарезной распорке толщина участка конической стенки 54 с канавками 68 и 70 типично ориентировочно на 20% или меньше, преимущественно ориентировочно на 10% или меньше, и даже на 5% или меньше, меньше, чем глубина канавок 68 и 70, показанных как расстояние D на фиг.5.

Фланец 64 нарезной распорки в соответствии с настоящим изобретением может иметь любую толщину, необходимую для заполнения, главным образом, полностью кольцевого пространства, образованного между заплечиками соседних секций бурильной трубы, когда они соединены вместе с предлагаемой здесь нарезной распоркой (см. фиг.1). Это зависит от ряда факторов, в том числе от конструкции заплечика бурильной трубы, угла конической стенки 54 относительно оси 66 и от толщины конической стенки 54. Как правило, фланец 64 должен иметь толщину ориентировочно в 5-40, преимущественно в 15-30, а еще лучше в 20-25 раз больше толщины конической стенки 54.

В конкретном варианте, показанном на фиг.4 и 5, коническая стенка 54 имеет толщину около 0.012 дюймов (около 0.3 мм), что составляет около 9% глубины канавок 68 и 70. Аналогично фланец 64 в этом варианте имеет толщину около 0.30 дюймов (около 7.2 мм), что приблизительно в 25 раз больше толщины конической стенки 54.

Нарезная распорка в соответствии с настоящим изобретением имеет тонкую стенку в своей конической секции для того, чтобы избежать развития разрушающих уровней напряжений в резьбовых участках бурильной трубы. Это означает, что коническая секция должна только быть достаточно толстой для сохранения физической целостности в ходе присоединения и использования бурильной трубы для добычи нефти или газа. Отметим, что некоторые специфические сплавы обладают уникальным сочетанием свойств, в том числе имеют высокую электропроводность, высокую прочность, коррозионную стойкость, способность к формоизменению, низкий коэффициент трения скольжения, а также высокое сопротивление к износу и пластической деформации при сопряжении со сталью или другими черными или цветными металлами. Эти сплавы являются идеальными кандидатами для изготовления нарезной распорки в соответствии с настоящим изобретением, так как они не только обеспечивают желательную смазку и снижение пластической деформации при длительной эксплуатации, но и является относительно простыми для формования при помощи механической или электромеханической деформации без обработки на станке.

В качестве примеров таких сплавов можно привести медно-бериллиевые сплавы, которые содержат по меньшей мере ориентировочно от 0,1 до 10 вес.% или больше бериллия, преимущественно ориентировочно от 0,75 до 5 вес.% бериллия, а еще лучше ориентировочно от 1,25 до 3 вес.% бериллия. Наиболее предпочтительный медно-бериллиевый сплав содержит ориентировочно от 2 до 2,5 вес.% бериллия. Такие сплавы могут содержать и другие дополнительные ингредиенты, которые не меняют существенным образом их основные свойства, например такие элементы, как Ni, Co, Zr, Ti, Hf, Sn, Pb, Ag, Mg, Si, Al и Cr. Примерные сплавы описаны, например, в патентах США 5,993,574, 4,179,314, 4,551,187 и 4,657,601. Конкретная нарезная распорка, показанная на фиг.4 и 6, изготовлена из медно-бериллиевого сплава, который содержит 2 вес.% бериллия.

Другими сплавами, полезными для изготовления нарезной распорки по способу в соответствии с настоящим изобретением являются такие сплавы, которые в основном образованы из Сu, Ni или Al, с легированием при помощи одного или нескольких таких элементов, как Sn, Zn, Zr, Pb, Ti, Si, Al, Сг, Mg, Ni, Cu, In и Bi. В качестве специфических примеров можно привести сплавы Cu/Sn, Cu/Ni, Cu/Ni/Sn, Cu/Zn, Cu/Si, Ni/Cr, Cu/Al, Al/Ti, Al/Mg и Al/Zn. Сплав, который содержит ориентировочно от 5 до 9% Sn и от 7 до 16% Ni, с балансом Си, а преимущественно около 8% Sn и около 15% Ni, обладает особенно предпочтительным коэффициентом трения по отношению к стали бурильной трубы, в отсутствие дополнительных смазок. (См. заявку на патент США No. 08/552,582 от 3 ноября 1995 г.).

Нарезная распорка в соответствии с настоящим изобретением также может быть изготовлена из менее дорогих материалов, однако это может неблагоприятно отразиться на эксплуатационной долговечности, пластической деформации и/или на легкости формования.

Нарезная распорка в соответствии с настоящим изобретением может быть изготовлена при помощи способа, основанного на механической деформации металлической полосы. Под "полосой" здесь понимают любой лист или полосу металла, имеющие главным образом однородную толщину по площади, которая во много раз длиннее и шире, чем их толщина. Поэтому полоса имеет отличия от прутка или слитка, длина и/или ширина которых может быть аналогична толщине.

Под механической деформацией понимают процесс, в котором заготовке придают определенную форму за счет приложения механического усилия, без удаления материала из заготовки за счет обработки на станке или другой операции резания. Известно много различных процессов механической деформации, которые могут быть использованы в способе в соответствии с настоящим изобретением. В качестве примеров можно привести холодную штамповку, глубокую вытяжку, вытяжку стенки с утонением, формование при центрифугировании, накатывание резьбы, формование из полурасплава, гидроформинг, горячую (объемную) штамповку, горячую ковку, холодную ковку, магнеформинг (magneforming), тиксотропную ковку (thixoforging) и штамповку взрывом. Предпочтительными процессами механической деформации для использования в способе в соответствии с настоящим изобретением являются магнеформинг и тиксотропная ковка.

При осуществлении способа в соответствии с настоящим изобретением часть операции формования может быть выполнена при помощи обработки на станке. Однако обработка на станке является дорогой как по самой методике, так и за счет потери материала, образующего заготовку. Поэтому по мере возможности следует избегать применения обработки на станке. Преимущественно большинство и в действительности главным образом все формообразование проводят в соответствии с предлагаемым способом только при помощи механической или электромеханической деформации.

При проведении первой операции предлагаемого способа получают отформованную заготовку из металлической полосы при помощи механической деформации. Преимущественно эта заготовка имеет размер и форму, приближающиеся к размеру и форме окончательного изделия в виде нарезной распорки, которая должна быть изготовлена, включая фланец и секцию в виде усеченного конуса, но без канавок в конической секции. Эту операцию удобней всего проводить за счет формования металлической полосы при помощи конического штампа или пресс-формы, имеющих аналогичную конической стенке 54 изделия в виде нарезной распорки форму, но с несколько меньшим внешним размером. Формование усеченной вершины заготовки может быть осуществлено как часть операции формования или за счет первоначального формования конической вершины с закрытым концом и затем удаления верхней части для получения усеченного конца.

Металлическая полоса, которую используют для изготовления отформованной заготовки, преимущественно имеет толщину, по меньшей мере равную, а преимущественно превышающую толщину фланца 64 окончательного изделия в виде нарезной распорки, для того, чтобы упростить образование фланца 64. В самом деле, желательно, чтобы в этом варианте осуществления изобретения нарезная распорка была образована из единственного куска исходного материала, и поэтому металлическая полоса должна быть достаточно толстой для того, чтобы позволить провести все необходимые операции обработки металла, без необходимости введения дополнительного материала.

В ходе образования отформованной заготовки участок металлической полосы, образующий коническую стенку 54 изделия в виде нарезной распорки, преимущественно вытягивают и обрабатывают таким образом, что толщина конической стенки отформованной заготовки главным образом соответствует толщине конической стенки 54 изделия в виде нарезной распорки. Обычно это означает, что толщина стенки металлической полосы должна быть снижена в число раз, по меньшей мере равное отношению толщины фланца 64 к толщине конической стенки 54 изделия в виде нарезной распорки. Обычно это отношение может составлять от 5/1 до 40/1, преимущественно от 15/1 до 30/1, а еще лучше от 20/1 до 25/1. В том случае, когда толщина металлической полосы должна быть снижена для изготовления фланца 64, снижение толщины металлической полосы для получения стенки конической секции отформованной заготовки будет еще большим.

После образования отформованной заготовки производят образование канавок 68 и 70 в конической секции отформованной заготовки. Это может быть выполнено при помощи известной технологии механической деформации, которая позволяет создать канавки 68 и 70 и, следовательно, волнистость стенки секции в виде усеченного конуса отформованной заготовки, показанную на фиг.5. В качестве примеров подходящей для этой операции технологии механической деформации можно привести вытяжку стенки с утонением, формование при центрифугировании, накатывание резьбы, объемную штамповку, гидроформинг, магнеформинг и тиксотропную ковку. Особенно предпочтительными являются магнеформинг и тиксотропная ковка.

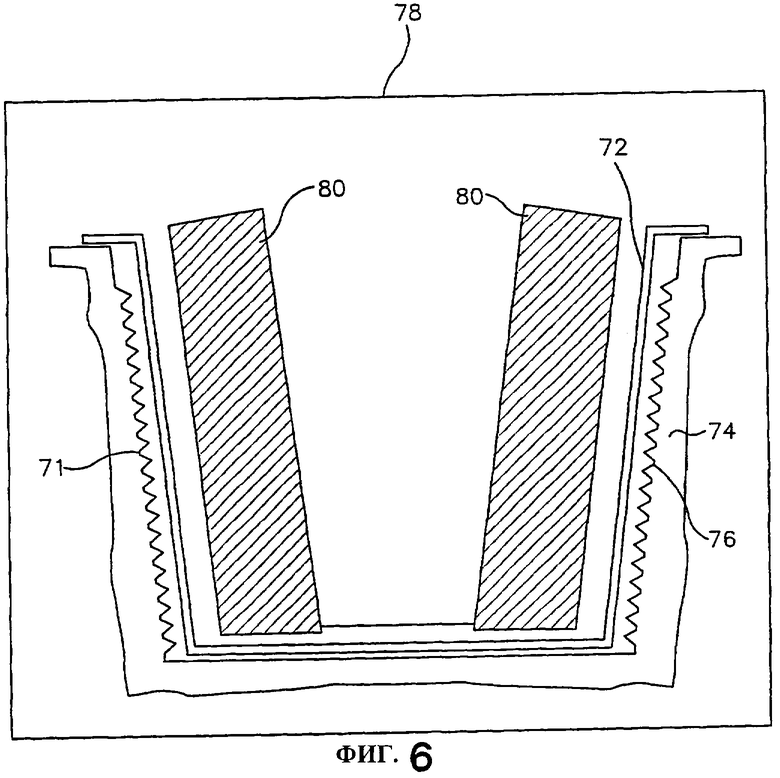

В этой связи на фиг.6 показан предпочтительный вариант способа в соответствии с настоящим изобретением, в котором указанную вторую операцию осуществляют при помощи вакуумного магнеформинга. Отформованную заготовку 72 помещают в штамп 74, имеющий волнистую поверхность 76, канавки которой соответствуют по форме и размеру канавкам 68 и 70, которые должны быть образованы в конической стенке 54 окончательной нарезной распорки. Штамп 74 заключен в резервуаре 78, который может быть изолирован от атмосферы. К резервуару 78 подключена вакуумная система (не показана), при помощи которой внутри резервуара может быть создан вакуум ориентировочно от 3·103 до 7·103, а преимущественно от 4·103 до 5·103 Торр. Несмотря на то, что вакуум не является обязательным, он способствует получению более четких канавок за счет удаления воздуха, который может быть захвачен в ходе операции магнеформинга. Катушка 80, подключенная к источнику генерации мощного электрического импульса (не показан), предусмотрена в полости внутри секции в виде усеченного конуса отформованной заготовки 72.

После создания вакуума в резервуаре 78 подают мощный электрический импульс в катушку 80. В соответствии с известной технологией магнеформинга, этот импульс создает усилие, прижимающее коническую стенку отформованной заготовки к волнистой поверхности 76 штампа 74, достаточно большое для окончательного деформирования заготовки. В результате получают окончательную волнистую форму конической стенки 54 готовой нарезной распорки, полученной из заготовки, образованную взаимодействующими канавками 68 и 70. Более того, получают окончательную толщину конической стенки 54 за счет небольшого радиального расширения конической секции заготовки в ходе этой операции формования.

После придания окончательной желательной формы заготовке из металлической полосы при помощи способа в соответствии с настоящим изобретением может быть необходимо или желательно подвергнуть полученное изделие термообработке для постоянной фиксации формы и придания желательных свойств материалу изделия. Это в первую очередь зависит от использованного сплава. Условия такой обработки легко могут быть определены в соответствии с известными принципами при помощи стандартных экспериментов.

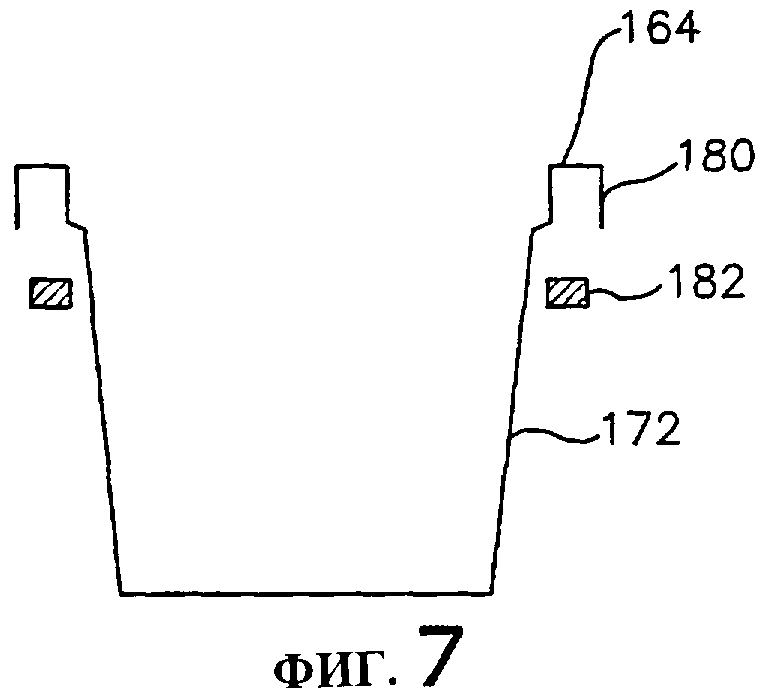

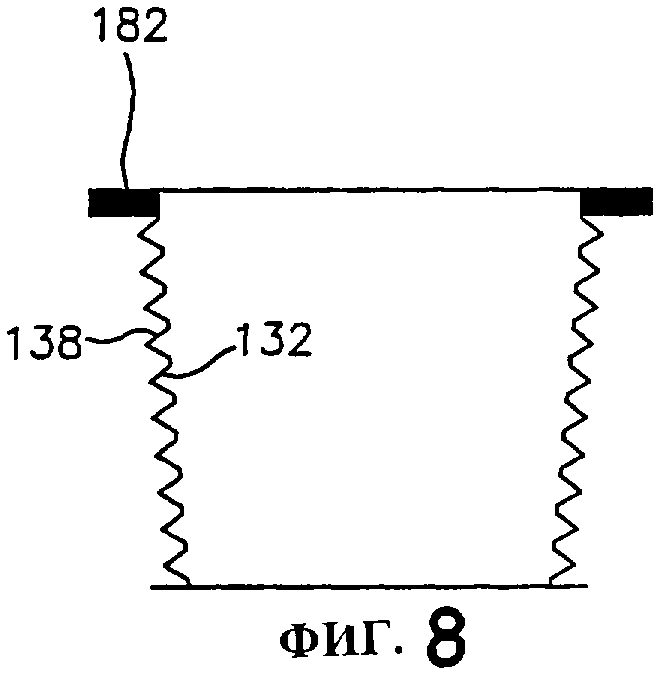

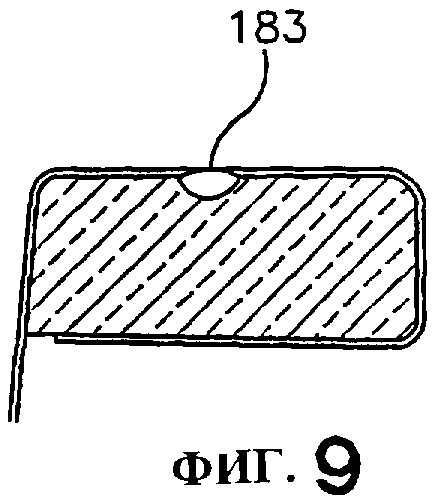

Во втором варианте настоящего изобретения, который показан на фиг.7, 8 и 9, нарезную распорку образуют из отдельных частей, которые объединяют вместе в ходе второй операции механической деформации, причем эти части могут быть дополнительно соединены при помощи точечной сварки в различных местах вокруг поверхности кольцевого фланца. Как это показано на фиг.7, секция заготовки 172 изготовлена аналогично заготовке 72 фиг.6, за исключением того, что кольцевой фланец 164 имеет такую же толщину стенки, что и остальные части заготовки. Кроме того, кольцевой фланец 164 шире радиально, чем фланец 64 ранее описанного варианта, причем внешний конец этого фланца согнут вниз на 90° и образует вертикальное удлинение 180. Кольцо 182 вводят в полость, образованную между удлинением 180, фланцем 164 и стенкой заготовки, как это показано на фиг.7, и надежно закрепляют по месту путем загибания нижнего конца удлинения 180 вокруг кольца, например, как это показано на фиг.9. В качестве дополнительной меры крепления кольца может быть использована зона точечной сварки для соединения заготовки с указанным кольцом. Преимуществом такого подхода является исключение вытяжки или других подобных операций механической обработки, необходимых для снижения толщины конической стенки заготовки в предыдущем варианте.

В соответствии с настоящим изобретением, предлагается производить изготовление нарезной распорки для бурильной трубы при помощи способа формования с использованием металлической полосы в качестве исходного материала и с использованием технологии механической деформации для осуществления операции формования. При таком подходе нарезная распорка может быть изготовлена с использованием менее дорогой технологии формования металла, позволяющей получать распорку с существенно меньшей толщиной, чем это было возможно в прошлом. В результате могут быть изготовлены нарезные распорки из дорогих сплавов, таких как медно-бериллиевый сплав или сплав Cu/Ni/Sn, при существенно меньшей стоимости, чем это было возможно в прошлом при использовании известных подходов. Наконец, это позволяет довести нарезную распорку, предложенную в патенте Италии 980421, от теоретической идеи до практической реализации.

Несмотря на то, что были описаны некоторые предпочтительные варианты осуществления изобретения, совершенно ясно, что в них специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения.

Изобретение относится к области горного дела, в частности к соединению секций отдельных бурильных труб при добычи нефти или газа из подземной формации, с использованием распорки, которая вводится в состав резьбового соединения труб для предотвращения пластической деформации резьбы соседних секций труб в бурильной колонне. Изобретение раскрывает способы формования металлического и фасонных изделий, варианты выполнения нарезной распорки, причем способ формования металлического изделия включает механическое деформирование металлической полосы, в частности нарезной распорки, выполненной из сплава, который выбирают из группы Cu/Be, Cu/Sn, Cu/Ni, Cu/Ni/Sn, Cu/Zn, Cu/Si, Ni/Cr, Cu/Al, Al/Ti, Al/Mg, Al/Zn, для получения отформованной заготовки, содержащей полую секцию в виде усеченного конуса, не имеющую винтовой канавки, и механическое деформирование конической секции для образования в ней винтовых канавок. Изобретение обеспечивает повышение надежности резьбового соединения бурильных труб, а также способствует упрощению технологии изготовления нарезных распорок. 5 н. и 29 з.п. ф-лы, 9 ил.

| IT 980421 A, 10.07.1996.SU 206528 A, 06.04.1964.SU 488907 A, 02.02.1976.SU 724679 A, 30.03.1980.SU 1216320 A, 07.03.1986.SU 1575950 A3, 30.06.1990.SU 1663174 A1, 15.07.1991.SU 1830409 A1, 30.07.1993.RU 2126849 C1, 27.02.1999. |

Авторы

Даты

2005-08-27—Публикация

2001-03-07—Подача