Предпосылки создания изобретения

Изобретение относится к применению процессов формирования волокнистого полотна из вспененной суспензии для изготовления нетканых полотен с использованием конкретных сырьевых материалов и к изготовлению определенных готовых изделий. Процессы формирования волокнистого полотна из вспененной суспензии - это в основном процессы, описанные в патентах США №3716449, №3871952 и №3938782 (описания которых включены в настоящую заявку путем ссылки), в заявке на изобретение США, находящейся на рассмотрении, №08/923900, поданной 4 сентября 1997 г., и в заявке на изобретение США №09/098458, поданной 17 июня 1998 г., содержание которых также включено в настоящую заявку путем ссылки.

Процессы формирования волокнистого полотна из вспененной суспензии обычно используют для изготовления плоских материалов, имеющих равномерную толщину во время формирования полотна, т.е. двумерных материалов. Согласно настоящему изобретению трехмерную конфигурацию создают путем использования трехмерной формы во время формирования полотна из одного или большего числа слоев вспененной суспензии. Используя трехмерную форму, например форму из проволочной сетки, можно, например, формировать гофрированный или волнистый фильтровальный материал из вспененной суспензии, содержащей волокна или частицы, путем напуска ее в форму, соответствующую форме изделия. Используя процессы формирования волокнистого полотна из вспененной суспензии и трехмерные формы, описанные здесь, можно изготавливать широкий ассортимент изделий. Трехмерные формы и процессы формирования волокнистого полотна из вспененной суспензии применимы, например, для изготовления широкого ассортимента фильтровальных материалов, включая автомобильные гофрированные фильтры для жидкостей или воздуха, гофрированные фильтры для нагревателей и/или кондиционеров воздуха, трехмерные фильтры для дыхательных масок и противобактериальных фильтров, ламинированные изделия для уборки со сверхабсорбирующими центральными слоями, например тряпки для уборки, сформованные так, чтобы их можно было легко насаживать на основание швабры, и другие изделия.

Настоящее изобретение можно использовать для исключения последующих этапов механического гофрирования или этапов обработки, которые использовали ранее для образования гофр или волн в двумерных плоских полотнах, путем использования двумерных плоских форм и процессов формирования волокнистого полотна из вспененной суспензии. В частности, настоящее изобретение позволяет исключить ранее применявшиеся процессы механического нарезания канавок и других форм для образования трехмерного плоскостного изделия после того, как его сформировали, используя процессы формирования волокнистого полотна из вспененной суспензии. Путем применения настоящего изобретения можно исключить требовавшееся ранее технологическое оборудование, с помощью которого формировали по существу плоскостной полуфабрикат в виде полотна, сформированного в двумерных формах, в трехмерное готовое изделие. Настоящее изобретение особенно подходит для использования в производстве гофрированных или волнообразных фильтровальных бумаг, особенно таких, которые используют в автомобилях.

Процесс формирования волокнистого полотна из вспененной суспензии применяют для производства изделий, например полотен, в которых используют частицы или волокна, например, короткие штапельные волокна, синтетические волокнистые материалы, волокна из механически полученной целлюлозной древесной массы или химически полученной целлюлозной древесной массы, или других полотен. Применяя процесс формирования волокнистого полотна из вспененной суспензии, можно изготавливать трехмерные неплоскостные полотна из ряда видов волокна, частиц или сочетаний волокна и частиц.

Одно из применений изобретения относится к изготовлению гофрированной или волнистой фильтровальной бумаги, особенно пригодной для использования в автомобилях. Фильтровальную бумагу начали использовать в автомобилях около 40-50 лет назад, и сегодня в каждом автомобиле с двигателем внутреннего сгорания имеется стандартное оборудование, в котором применяют такую бумагу. Использование фильтровальной бумаги сегодня можно разделить на следующие группы: автомобильные фильтры для воздуха, масла, для фильтров грубой очистки воздуха (ФГОВ), для горючего и воздуха для кабины. Фильтровальная бумага для воздушного фильтра для автомобиля предназначена для улавливания частиц, попадающих в двигатель с воздухом. Фильтровальная бумага для фильтра грубой очистки воздуха имеет то же назначение, но предназначена для работы в более загрязненных условиях окружающей среды с большим содержанием пыли в воздухе (например, для экскаваторов и подобных машин). Фильтровальная бумага для масла предназначена для улавливания частиц из потока масла, подаваемого в двигатель. Фильтровальная бумага для топлива предназначена для улавливания частиц из бензина или дизельного топлива перед поступлением их в двигатель. Фильтровальная бумага для воздуха для кабины предназначена для улавливания посторонних частиц из воздуха до их попадания в кабину или салон, где находятся пассажиры. Имеются и другие виды применения для такой фильтровальной бумаги.

Автомобильные фильтровальные бумаги ранее изготавливали по мокрому способу формирования, разработанному в начале 1900-х годов. В мокром способе волокна рыхлили при смешивании в разбивателе. Затем волокно в суспензии подавали в бумагоделательную машину с помощью разволокнителей и рафинеров. В разволокнителях и рафинерах диспергировали волокно и улучшали его поверхность для повышения сил скрепления. Основными компонентами бумагоделательной машины являются: «мокрый» участок и «сухой» участок. Между разбивателем и «мокрым» участком также вводят различные типы химических реагентов, обеспечивающих повышение прочности в мокром и сухом состоянии. «Мокрый» участок включает напорный ящик и устройства для удаления воды. Обычно напорный ящик имеет плоскую машину fourdrinier, наклонный проволочный сеточный конвейер или цилиндрический перфорированный элемент. Обезвоживающие элементы предназначены для отсоса воды из суспензии для удаления ее из суспензии с концентрацией волокна около 0,05% и доведения концентрации волокна до 25% на сеточном конвейере (перфорированном элементе). После «мокрого» участка линии обрабатываемую среду подают на «сухой» участок линии. Целью является высушивание фильтрующей среды с около 25% и доведения концентрацией волокна приблизительно до 98-99%.

Фильтровальную среду теперь либо пропитывают в режиме «он-лайн» на той же бумагоделательной машине, либо накатывают в рулон и пропитывают в режиме «офф-лайн» независимо на отдельной пропиточной машине. Целью процесса пропитки является сплошная пропитка обрабатываемой среды смолой или латексом (термореактивной или термопластичной) и придание таким образом обрабатываемой среде конечной механической прочности, а также сообщение ей свойств, обеспечивающих ее пригодность для переработки в фильтр. Процесс пропитки в основном осуществляют на пропиточном устройстве, вслед за которым располагают сушилки. Пропиточное устройство может представлять собой пресс для нанесения клеящего вещества, валичную установку для нанесения клеящего вещества, устройство для нанесения клеящего вещества поливом или подобное устройство, а в качестве сушилок можно использовать любые обычные контактные или бесконтактные типы машин. Когда обрабатываемая среда достигает содержания влаги около 0-15%, то обрабатываемым средам для масляных фильтров и фильтров грубой очистки воздуха (ФГОВ) придают волнообразность, сообщая им непрерывную S-образную форму в продольном направлении. Придание волнообразной формы среде приводит к повышению общей фильтрующей поверхности и способствует сохранению образуемых впоследствии складок в виде отдельных элементов после гофрирования среды и образования фильтрующего изделия.

После пропитки обрабатываемую среду режут на листы различной ширины перед упаковкой и отправкой потребителю. У потребителя обрабатываемую среду подвергают механическому гофрированию на обычных гофрировочных машинах, придавая среде ее конечную физическую конфигурацию перед изготовлением фильтровального элемента, содержащего фильтровальную бумагу. То, как уплотняют края среды, как среду затем подвергают полимеризации и какие технические характеристики особенно важны для среды, зависит от потребителя и от конечного назначения изделия, и эти вопросы решают обычными способами.

В заявке на патент США №09/098458 описан способ изготовления плоскостного полотна фильтровальной бумаги, заключающийся в применении процесса формирования волокнистого полотна из вспененной суспензии и в последующем гофрировании полотна или придании ему волнообразной формы для изготовления фильтровального материала. Согласно настоящему изобретению фильтровальную бумагу изготавливают в форме, которой придают волнообразную форму или гофрированную форму, или волнообразную и гофрированную форму. Благодаря этому отпадает необходимость в выполнении последующих механических этапов гофрирования, придания каким-либо другим образом волнообразной формы или придания трехмерной формы полотну, полученному в процессе формирования.

Способ формирования изделий из вспененной суспензии, содержащей волокно или частицы, обладает преимуществами над мокрым способом формирования. Например, фильтровальная бумага была изготовлена с использованием процесса формирования с применением водной суспензии. В таком процессе волокна в жидкостной суспензии вводят в форму волнообразной конфигурации. Глубина суспензии относительно небольшая. Вскоре после введения волокнистой суспензии поверхность волокнистой массы опускается ниже верхней части нижней формы, и при этом теряется герметичное уплотнение, позволяющее производить отсос с нижней стороны формы для удаления воды из волокнистой суспензии. Когда уплотнение теряется, отсос действует в основном на часть формы, не имеющую контакта со взвешенными волокнами. Следовательно, формирование слоя волокна в нижней части формы происходит медленно и не в оптимальном режиме. Кроме того, имеется вероятность того, что на верхних частях формы будет накапливаться меньшее количество волокна, чем на нижней части, так как волокно в суспензии стремится оседать и концентрироваться на дне формы. В противоположность этому в процессе формирования волокнистого полотна из вспененной суспензии, раскрытом в настоящей заявке, имеется возможность вводить один или большее число слоев вспененной суспензии, каждый из которых образует относительно глубокий слой суспензии в трехмерной форме. Благодаря такой глубине вспененной суспензии маловероятно, чтобы верхняя поверхность вспененной суспензии оседала ниже вершин поверхностей нижней формы. Кроме того, для придания требуемой конфигурации верхней поверхности вспененной суспензии может быть использована верхняя форма, взаимно дополняющая конфигурацию расположенной снизу нижней формы, и таким образом исключена вероятность полного выхода вершин нижней формы сквозь слой вспененной суспензии.

Существует и другая проблема, связанная с мокрым процессом формирования, когда фильтровальную бумагу изготавливают, используя несколько различных слоев, материалов, подложек или их сочетаний. При напуске их поверх ранее сформированного слоя (или слоев) в сильно разбавленных суспензиях в последующих слоях наблюдается тенденция ориентирования волокна под воздействием предыдущего слоя в нижних частях впадин. Это ведет к образованию конечных изделий, имеющих неравномерную толщину, что, в свою очередь, вызывает снижение фильтрующей способности. Процессы формирования волокнистого полотна из вспененной суспензии лучше приспособлены к напуску различных вспененных суспензий, причем каждый слой вспененной суспензии может обладать отличной концентрацией волокна или частиц. Слои вспененной суспензии имеют тенденцию сохранять хаотическую ориентацию волокон, что часто является желательным. В альтернативном варианте осуществления изобретения волокно во вспененной суспензии можно ориентировать в направлении, параллельном направлению потока в сопле для подачи вспененной суспензии. Путем инжектирования вспененной суспензии в форму в вертикальном направлении из сопла можно в общем сохранить вертикальную ориентацию волокна во вспененной суспензии при напуске в форму. Ориентация волокна в вертикальном направлении в готовом полотне может быть благоприятной для образования относительно толстых и относительно пористых полотен.

В этих ранее применявшихся мокром способе формирования и способе формирования волокнистого полотна из вспененной суспензии существовали потенциальные проблемы, связанные, с одной стороны, с тем, что формирование производили по мокрому способу, а, с другой стороны, гофрирование и придание волнообразной конфигурации фильтровальной бумаге производили отдельно в процессах формирования волокнистого полотна из вспененной суспензии. Во-первых, увеличение количества этапов в процессе ведет к повышению стоимости изготовления. Благодаря соединению нескольких этапов процесса в один весь процесс становится короче и, следовательно, менее дорогостоящим. Во-вторых, механические изменения сформированной фильтровальной бумаги могут приводить к снижению долговечности готового изделия. Сгибание сформированной плоской фильтровальной бумаги для образования гофр и волн вызывает напряжения в согнутых частях, и эти напряжения могут приводить к снижению качества готовой продукции путем быстрого износа.

Сущность изобретения

Настоящее изобретение относится к процессу формирования волокнистого полотна из вспененной суспензии, в котором используют формы для придания определенной конфигурации изделиям и для сушки вспененной суспензии в виде трехмерных изделий, например трехмерных фильтров. Эти изделия могут быть сформированы из одного слоя вспененной суспензии или могут представлять собой ламинат, сформированный из нескольких слоев различных вспененных суспензий. В упрощенном представлении вспененная суспензия представляет собой суспензию, содержащую воздух, воду, поверхностно-активное вещество и волокно или частицы. Тип волокна, частиц или сочетание волокна и частиц зависит от продукции, которую надлежит изготовить. Например, в качестве волокна во вспененной суспензии может быть использовано короткое волокно, имеющее среднюю длину 0,05 мм или менее. Волокно или частицы принимают конфигурацию трехмерной формы, когда вспененную суспензию напускают в форму. При напуске вспененной суспензии в форму вода и воздух (который находится во вспененной суспензии в виде воздушных пузырьков, имеющих широкий диапазон различных диаметров) проходят сквозь форму, и их отделяют и используют повторно. Волокно или частицы из вспененной суспензии осаждаются на форме с образованием полотна. Волокно или частицы высушивают в форме, и готовое трехмерное изделие извлекают из формы. Изделие в виде полотна может быть сформировано из сочетания волокна и частиц или полностью из частиц, которые осаждаются из вспененной суспензии.

Введение вспененной суспензии в трехмерные формы выполняют очень тщательно для предотвращения проблем, с которыми сталкивались при осуществлении мокрого способа формирования. Эти проблемы могут быть предотвращены, частично, так как концентрация вспененной суспензии составляет 1-10% (и может составлять 20% во вспененных суспензиях, содержащих волокно, обладающее сверхвысокой абсорбирующей способностью) и она выше, чем обычная концентрация волокна, составляющая 0,01-0,5%, в суспензии в обычном мокром процессе. Как следствие, более высокой концентрации, использование процесса формирования волокнистого полотна из вспененной суспензии позволяет производить формирование более толстых изделий, например более толстой фильтровальной бумаги или толстых слоев бумаги, за один этап. Если более высокие концентрации используют в мокром процессе формирования, то волокно имеет тенденцию скапливаться и образовывать комки перед тем, как происходит формирование полотна. Образование комков приводит к снижению качества готовых изделий из-за связанных с этим колебаний по толщине и других свойств фильтровальной бумаги, которые, в свою очередь, приводят к колебаниям фильтрующей способности в одном и том же изделии.

Кроме того, для приготовления вспененной суспензии требуется значительно меньше жидкости, чем в мокром процессе, что позволяет значительно снизить потребление воды. Уменьшение потребления воды приводит к уменьшению размеров оборудования, требуемого для транспортирования жидкости, вытекающей из форм. После того как пена вытекает из формы, ее можно в значительной степени использовать повторно. Обычно в повторно используемую пену добавляют только волокно и частицы и, возможно, поверхностно-активное вещество перед тем, как ее напускают в другую форму.

В одном варианте осуществления изобретения после того, как вспененную суспензию вводят в нижнюю форму, на нее сверху укладывают взаимно дополняющую верхнюю форму. Предпочтительно, чтобы верхняя форма была по существу инверсией нижней формы так, чтобы выступы верхней формы по существу располагались во впадинах нижней формы. Аналогично впадины верхней формы должны располагаться по существу вокруг выступов нижней формы. Верхняя форма может быть использована для гарантированного обеспечения того, чтобы выступающие части нижней формы были покрыты вспененной суспензией и таким образом уплотнены. Обеспечение того, чтобы вспененная суспензия оставалась поверх верхних частей нижней формы, позволяет предотвращать утрату уплотнения и связанные с этим проблемы с отсосом, описанные выше. Помимо этого, верхнюю форму можно использовать для приложения давления к вспененной суспензии, увеличивая давление на верхнюю поверхность вспененной суспензии и способствуя удалению пены из фильтровального слоя.

После того, как фильтровальный слой по существу сформирован, верхнюю форму снимают, и фильтровальная бумага может быть либо перенесена для выполнения фазы сушки, либо перенесена для выполнения фазы, в которой напускают другой слой вспененной суспензии. Хотя по существу ту же вспененную суспензию можно было бы напустить, используя другой напорный ящик, как это описано выше, может быть напущена другая вспененная суспензия. Дополнительные слои, например три или более слоя, могут быть наложены на уже сформированные слои. Количество потенциальных слоев определяют отчасти желаемыми свойствами готового изделия.

В другом варианте осуществления изобретения машина для изготовления продукции является машиной партионного типа, в которой каждая партия содержит по меньшей мере одну нижнюю форму. Для каждой партии имеется ванна, в которой содержится, например, пять рядов и пять колонок нижних форм. После того, как напускают желаемое количество вспененной суспензии, используя напорный ящик, в нижние формы в ванне, поверх вспененной суспензии располагают вставку, содержащую такое же количество верхних форм. Эту ванну и вставку перемещают вдоль производственной линии и, используя пустую ванну, начинают новый цикл партионного процесса.

В другом варианте осуществления изобретения машина для изготовления продукции является машиной непрерывного действия, в которой нижние и верхние формы включены в подвижный сеточный конвейер, который также называют «перфорированным» элементом и барабанной системой. Нижний сеточный конвейер для транспортирования нижних форм содержит повторяющиеся нижние формы, и когда нижние формы перемещают, например, в боковом направлении или вращательно, новые нижние формы располагаются у напорного ящика. Аналогично партионному процессу из напорного ящика напускают вспененную суспензию в нижние формы, установленные на сеточном конвейере для нижних форм. После этого взаимно дополняющую верхнюю форму, присоединенную к транспортерной ленте для верхних форм, располагают поверх соответствующей нижней формы, содержащей вспененную суспензию.

В другом варианте осуществления изобретения после того, как слой был сформирован, форму оставляют открытой. Процедуру, сходную с той, которая была описана выше, можно выполнить так, чтобы был сформирован другой слой. В альтернативном варианте осуществления изобретения только что сформированный слой (или слои) можно пропустить через сушилку с обдувом или подобную машину для того, чтобы способствовать процессу сушки.

В еще одном варианте осуществления изобретения множество отдельных слоев вспененной суспензии располагают в нижней форме до того, как поверх вспененной суспензии укладывают верхнюю форму. После напуска каждого слоя вспененной суспензии некоторое количество пены может быть выдавлено через нижнюю форму без наложения сверху верхней формы. Удалением некоторого количества пены можно обеспечить поддержание целесообразной высоты вспененной суспензии в форме, а также сократить общее время выполнения процесса. В альтернативном варианте осуществления изобретения удаление пены можно производить после того, как все слои наложены. В этом варианте осуществления применение верхней формы целесообразно, когда высота вспененной суспензии меньше высоты нижней формы. В таких условиях без верхней формы может быть утрачено уплотнение, если образуется зазор в пене, когда верхние части нижней формы выступают сквозь вспененную суспензию. Верхняя форма препятствует образованию зазоров в пене благодаря поджиму вспененной суспензии вниз в нижнюю форму и равномерному распределению вспененной суспензии в нижней форме и обеспечивает поддержание равномерной толщины слоя вспененной суспензии. Верхняя форма также предпочтительна для обеспечения лучшего дренажа пены благодаря дополнительному давлению, посредством которого пену выдавливают через нижнюю и верхнюю формы, которые обычно представляют собой проволочные сетки.

В еще одном варианте осуществления изобретения слои вспененной суспензии быстро последовательно напускают в форму без больших задержек по времени между напуском слоев. Например, это может быть выполнено с использованием множества напорных ящиков, где из каждого напорного ящика напускают другую вспененную суспензию с независимыми от остальных свойствами. В альтернативном варианте осуществления изобретения это может быть выполнено с использованием напорного ящика, посредством которого можно напускать другие слои вспененной суспензии с независимыми свойствами. Во втором примере слои вспененной суспензии с независимыми свойствами все равно напускают последовательно, но используют тот же напорный ящик для всех слоев.

При использовании настоящего изобретения может быть достигнуто множество преимуществ, и следующий их перечень не является исчерпывающим перечнем этих преимуществ. Во-первых, процесс может быть осуществлен относительно быстро, и вещества, требующие щадящего режима обработки, или вещества, активно вступающие в реакции, например, активированный уголь, вещества, предназначенные для удаления запахов, соли, сверхабсорбирующие вещества и т.п., могут быть использованы без существенного их разложения или существенной потери свойств. Во-вторых, процесс может быть проведен либо на машинах партионного типа, либо на машинах непрерывного действия, благодаря чему может быть обеспечена гибкость в выборе оборудования или в выборе производственного помещения. В-третьих, в процессе можно использовать вспененную суспензию, при применении которой можно укладывать множество слоев без смешивания различных слоев. В-четвертых, применение процесса позволяет исключить потребность в придании волнообразной формы или гофрирования фильтровальной бумаге после формирования. Так как бумагу не подвергают перегибам после формирования, то риск разрыва слоев фильтра минимален. В-пятых, в процессе можно использовать любые короткие волокна, например, длиной 50 мм и меньше, например, синтетические волокна, механически обработанную древесноволокнистую массу или химически обработанную древесноволокнистую массу.

Настоящий способ обладает преимуществами в сравнении с термоформованием, применяемым для изготовления фильтров определенной формы. Термоформование является процессом, который осуществляют после формирования, для придания формы (конфигурации) фильтрующему элементу. Процессы термоформования не являются необходимыми при применении настоящего изобретения, посредством которого придают определенную конфигурацию фильтровальному элементу, используя ту же форму, в которой волокнистую вспененную суспензию доводят до состояния затвердевания, превращая в трехмерный фильтрующий элемент. Кроме того, благодаря использованию вспененной суспензии, применяемой в настоящем процессе, можно изготавливать более равномерные изделия, чем получаемые при использовании мокрого или сухого способов формирования волокнистого полотна, обычно связанных с процессами, включающими термоформование. Однако термоформование можно использовать для обработки полотна, извлеченного из формы и изготовленного согласно настоящему изобретению.

Вышеуказанные преимущества достигаются посредством заявленного способа изготовления трехмерного волокнистого изделия, включающего

(a) приготовление вспененной суспензии, содержащей по меньшей мере жидкость, воздух и волокно;

(b) напуск вспененной суспензии в форму, имеющую трехмерную неплоскостную конфигурацию нижнего элемента формы;

(с) формование волокнистого изделия, имеющего трехмерную конфигурацию, соответствующую трехмерной конфигурации нижнего элемента формы, путем удаления пены из вспененной суспензии в элементе формы.

Предпочтительно, способ дополнительно включает (d) формование волокнистого изделия после этапа (с).

Согласно другому варианту осуществления, способ дополнительно включает (d) термоформование волокнистого изделия после этапа (с).

Предпочтительно, вспененная суспензия содержит поверхностно-активное вещество.

Предпочтительно, волокнистое изделие имеет трехмерную конфигурацию, содержащую впадины.

Предпочтительно, способ дополнительно включает пропитку волокнистого изделия смолой или латексом, пригодными для преобразования волокнистого изделия в фильтрующий элемент.

Предпочтительно, способ дополнительно включает транспортирование вспененной суспензии на конвейере в сочетании с этапом (b).

Предпочтительно, этап формования (с) является непрерывным.

Предпочтительно, вспененная суспензия содержит волокно или частицы.

Предпочтительно, этап формования (с) является партионным процессом.

Предпочтительно, волокнистое изделие имеет трехмерную конфигурацию, содержащую впадины и складки и является фильтрующим элементом.

Предпочтительно, способ дополнительно включает термофиксацию смолы или латекса, которыми пропитывают волокнистое изделие.

Предпочтительно, этап формования (с) выполняют, используя машину партионного типа.

Предпочтительно, машина партионного типа содержит ванну, включающую по меньшей мере одну нижнюю форму.

Предпочтительно, этап формования (d) выполняют, используя машину партионного типа, включающую по меньшей мере одну нижнюю форму.

Предпочтительно, машина партионного типа также включает вставку, содержащую по меньшей мере одну верхнюю форму.

Предпочтительно, по меньшей мере одна верхняя форма и по меньшей мере одна нижняя форма являются взаимно дополняющими.

Согласно одному из предпочтительных вариантов, этап формования (с) выполняют посредством машины непрерывного действия.

Предпочтительно, машина непрерывного действия содержит множество нижних форм.

Предпочтительно, этап формования (d) выполняют посредством машины непрерывного действия, содержащей множество нижних форм и множество верхних форм, которые являются взаимодополняющими.

Предпочтительно, этапы (а)-(с) повторяют для множества слоев вспененной суспензии.

Еще более предпочтительно, этапы (a)-(d) повторяют для множества слоев вспененной суспензии.

Предпочтительно, множество слоев вспененной суспензии напускают в форму до установки верхней формы поверх слоев вспененной суспензий.

Предпочтительно, некоторое количество пены удаляют из суспензии после того, как каждый слой вспененной суспензии напущен в форму.

Предпочтительно, пену удаляют из суспензии после того, как все слои вспененной суспензии были напущены.

Предпочтительно, этап термоформования (е) выполняют путем приложения тепла и давления к волокнистому изделию.

Предпочтительно, давление прикладывают посредством вентилятора или пресс-формы.

Предпочтительно, волокно или частицы во вспененной суспензии включают термопластичное волокно или термопластичные частицы.

Предпочтительно, посредством выполнения этапа термоформования (d) скрепляют волокнистое изделие путем расплавления термопластичного волокна или частиц для придания прочности и других свойств изделию.

Хотя настоящее изобретение было описано на примере изготовления фильтровальной бумаги, изобретение можно применять для производства других трехмерных изделий, используя вспененную суспензию. Настоящим изобретением предложены и другие преимущества, которые станут очевидными для специалистов в данной области при ознакомлении с последующим описанием изобретения со ссылками на сопроводительные чертежи.

Краткое описание иллюстраций

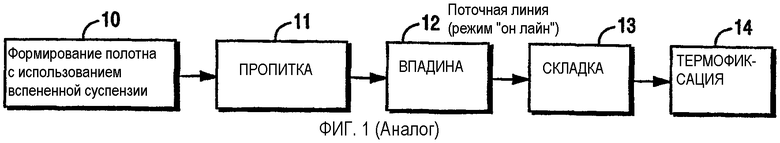

На Фиг.1 изображена блок-схема технологического процесса согласно способу изготовления фильтровальной бумаги по предшествующему уровню техники.

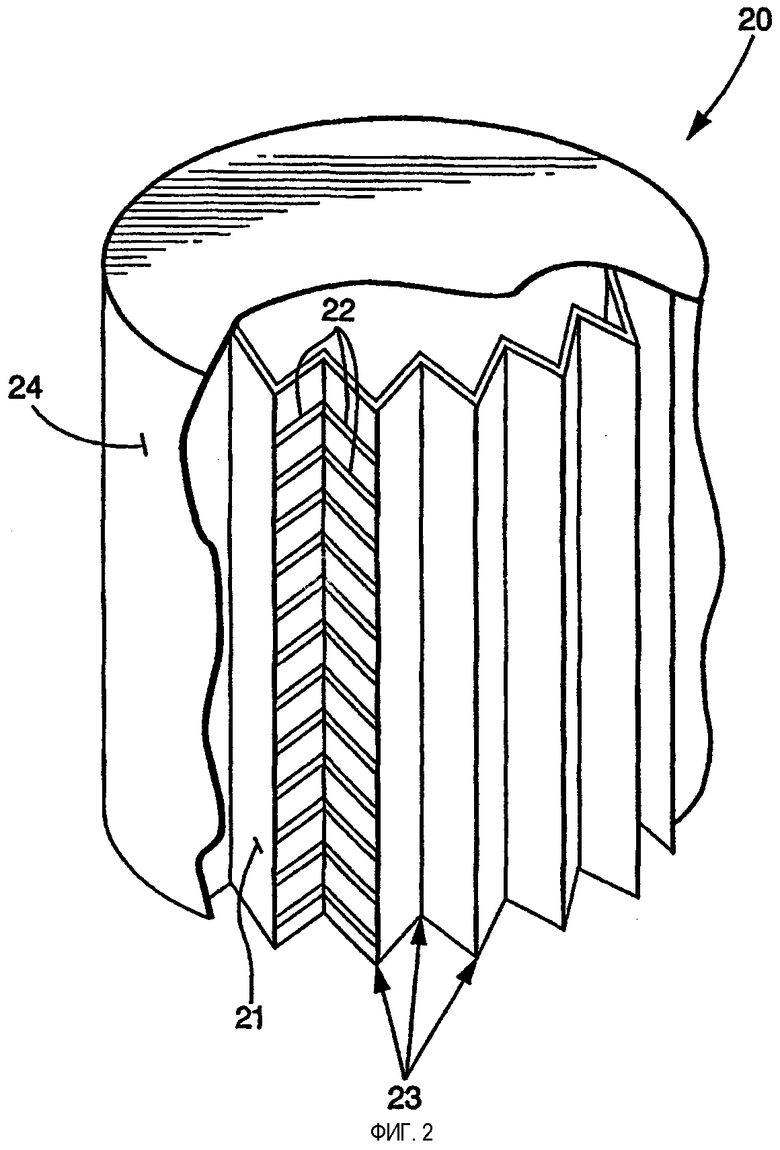

На Фиг.2 - схематическая иллюстрация автомобильного фильтра, в котором использована фильтровальная бумага, изготовленная в соответствии с изобретением;

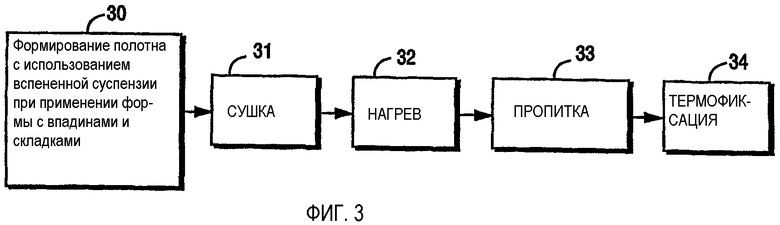

на Фиг.3 - изображена блок-схема технологического процесса изготовления фильтровальной бумаги;

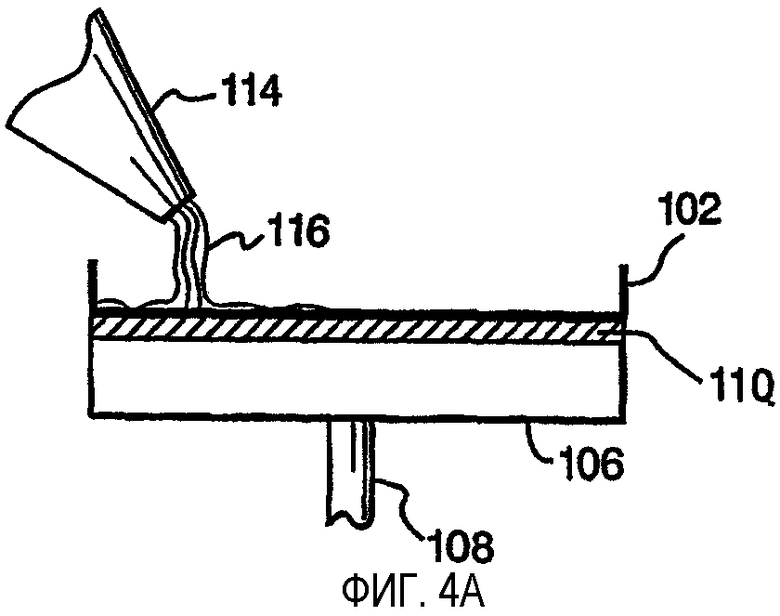

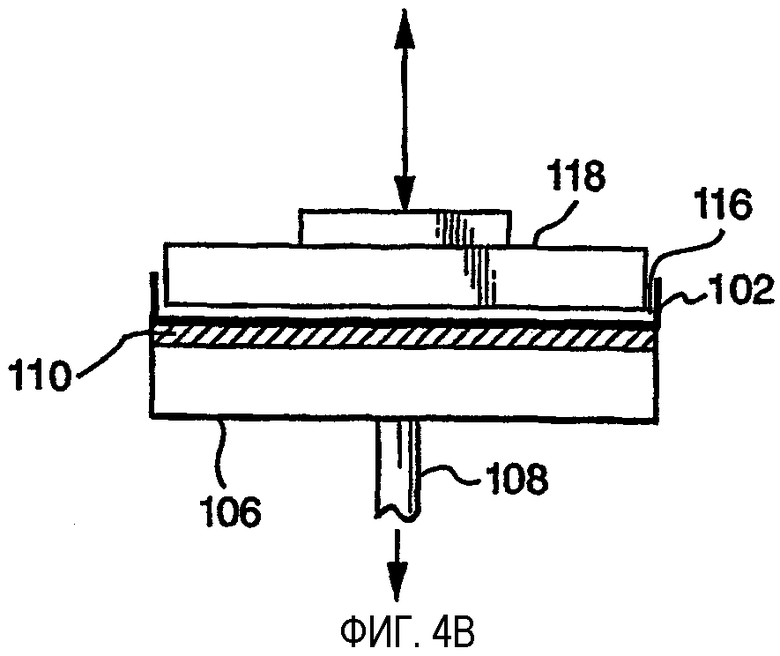

на Фиг.4 - схематическая иллюстрация оборудования для изготовления фильтровальной бумаги;

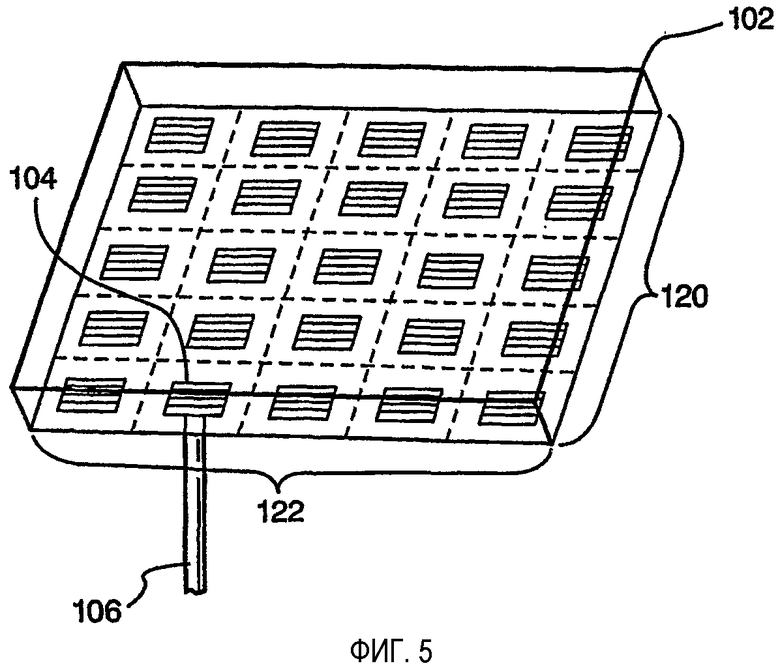

на Фиг.5 - схематическая иллюстрация ванны, содержащей множество нижних форм;

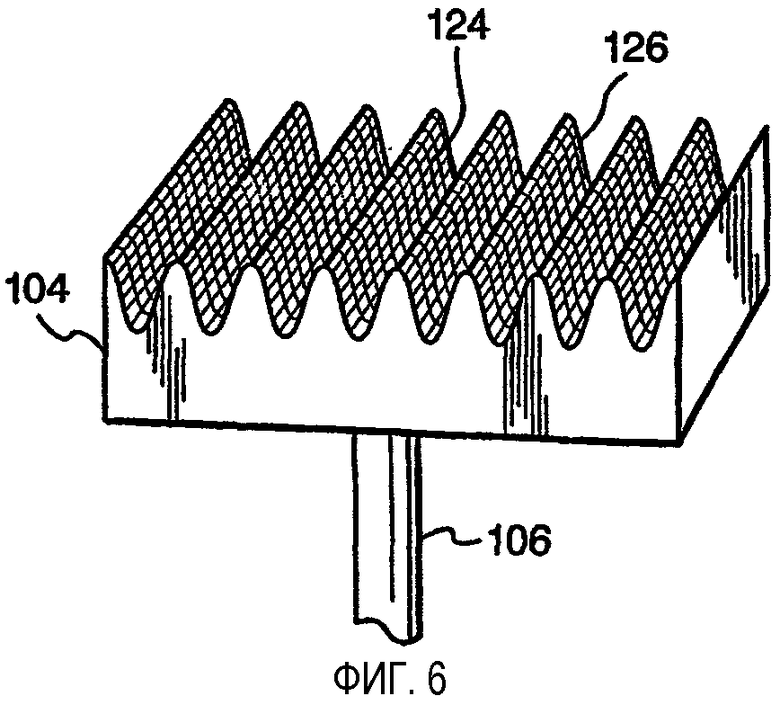

на Фиг.6 - схематическая иллюстрация нижней формы;

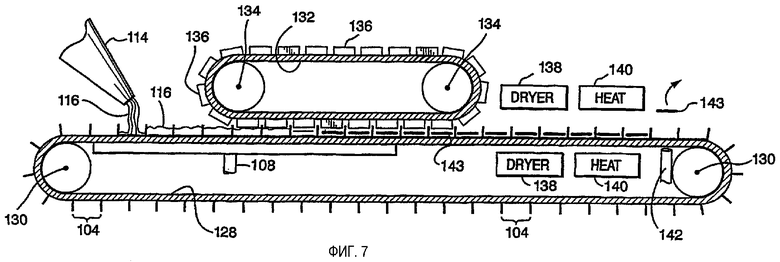

на Фиг.7 - схематическая иллюстрация оборудования для изготовления фильтровальной бумаги.

Подробное описание иллюстраций

На Фиг.1 изображена блок-схема известного технологического процесса, в котором использовали вспененную суспензию для изготовления фильтровальной бумаги на поточной линии (в режиме «он-лайн»). Во-первых, полотно изготавливали с использованием процесса формирования волокнистого холста из вспененной суспензии, как обозначено ссылочным номером 10, где суспензию, включающую воздух, воду, поверхностно-активное вещество и волокно, вводили в контакт с перемещаемым перфорированным конвейерным элементом, а затем пену удаляли из суспензии через перфорированный элемент для образования нетканого полотна. В качестве волокна использовали короткое штапельное волокно длиной 50 мм или меньше. Волокно может быть изготовлено из синтетических материалов, из механически обработанной древесной волокнистой массы, химически обработанной древесной волокнистой массы и из других волокнистых материалов. Сушку и другие обычные этапы также применяли при переработке вспененной суспензии.

Остальные этапы на Фиг.1 применимы к мокрым процессам формирования, пропитку обычными смолами или латексами для улучшения свойств полотна проводят на этапе 11, обычный процесс придания волнообразной конфигурации осуществляли необязательно, как показано ссылочным номером 12. Этапы 10, 11 и 12 обычно выполняли на оборудовании для изготовления полотна. Известные этапы гофрирования 13 и термофиксации смол 14 осуществляли там, где реально изготавливали фильтровальную бумагу, которую вероятно, вставляли в обычные фильтры. Такой же процесс, который изображен на Фиг.1, может быть выполнен не в поточной линии (в режиме офф-лайн), где пропитку и придание волнообразной формы производят на оборудовании, отдельном от оборудования, где производили формирование полотна с применением вспененной суспензии (не показано).

На Фиг.2 схематически в упрощенном виде показан автомобильный трехмерный фильтр 20, который можно изготавливать, используя фильтровальную бумагу, полученную согласно настоящему изобретению. Фильтровальную бумагу 21 изготавливают с применением процесса формирования волокнистого полотна из вспененной суспензии, и обычные впадины 22 и обычные складки 23 показаны схематически. Гофрированную и уложенную складками фильтровальную бумагу 21 затем помещают в соответствующий контейнер 24. Механизм для размещения фильтровальной бумаги 21 в контейнере 24 и детали контейнера, включая способ введения фильтровальной бумаги 21 в контейнер, является обычным и зависит от применения или от предпочтений конкретного потребителя.

На Фиг.3 схематически изображен вариант осуществления настоящего изобретения. Этап 30 является таким же, как и этап 10 на Фиг.1, за исключением того, что форма, используемая для придания определенной конфигурации полотну на этапе 30, имеет трехмерную конфигурацию, например форма из проволочной сетки, тогда как форма, используемая на этапе 10, является по существу плоской. В предпочтительном варианте осуществления изобретения форма включает впадины и складки. Осуществление этапов этого процесса во время формирования полотна позволяет исключить необходимость в выполнении этих этапов после формирования полотна, как это требуется в известном в данной области процессе. Другие обычные этапы процесса могут быть выполнены после формирования полотна из вспененной суспензии с впадинами и складками. Этап 31 сушки и этап 32 нагрева могут быть использованы для сушки и/или нагрева волокна или частиц в форме после того, как пену дренировали из формы. При приготовлении вспененной суспензии может быть добавлено некоторое количество термопластичного волокна или частиц во вспененную суспензию, чтобы их можно было подвергнуть тепловой обработке в ходе выполнения процесса. При нагреве сформованного изделия термопластичные волокна или частицы могут быть расплавлены для придания прочности и других желаемых свойств изделию. Этот вид процесса называют «термоформованием». Кроме того, на этапе 33 процесса могут быть добавлены обычные смолы или латексы для улучшения свойств полотна. Помимо этого, этап 34 термофиксации смолы может быть выполнен после этапа 33 пропитки. Этапы 30, 31, 32 и 33 обычно выполняют на оборудовании для формирования полотна, но этап 34 термофиксации смолы обычно выполняют там, где реально изготавливают фильтровальную бумагу и, вероятно, даже помещают в известные из предшествующего уровня техники контейнеры.

На Фиг.4А, 4В, 5 и 6, на которых одинаковые элементы обозначены одинаковыми ссылочными номерами, схематически показан вариант осуществления настоящего изобретения. На Фиг.4А и 4В изображен партионный процесс формирования полотна из вспененной суспензии с применением впадин и складок. Как показано на Фиг.4А, нижнюю форму заполняют вспененной суспензией, а затем с помощью верхней формы способствуют дренажу пены из форм, как показано на Фиг.4В. На Фиг.5 показана ванна, в которой содержится одна форма для использования в партионном процессе. На Фиг.6 показана отдельная нижняя форма с впадинами и складками.

Как показано на Фиг.4А и 4В, ванна 102 установлена на перфорированном элементе 110 для форм, например трехмерном сеточном конвейере, имеющем конфигурацию, соответствующую конфигурации изделия, которое надлежит изготавливать (не показано). Под каждой ванной 102 расположены: приспособление 106 для создания разрежения, которое присоединяют снизу каждой формы 104, и линия 108 для создания разрежения. С помощью приспособления 106 для создания разрежения обеспечивают удаление пены из каждой формы 104 во время формирования полотна, а линия 108 для создания разрежения предназначена для сбора удаленной пены из всех форм 104 в ванне 102. Из напорного ящика 114 (см. Фиг.4А и 4В), например, с помощью сопла для подачи вспененной суспензии в форму в вертикальном направлении напускают вспененную суспензию 116 в каждую форму 104 (не показана на Фиг.4А и 4В) в ванне 102. Волокно во вспененной суспензии обычно имеет хаотическую ориентацию, когда суспензия течет из напорного ящика в ванну 102. Эта хаотическая ориентация волокна может быть желательной для обеспечения структурной прочности полотна. В альтернативном варианте осуществления изобретения сопло напорного ящика может быть выбрано таким образом, чтобы принудительно ориентировать волокна во вспененной суспензии параллельно направлению истечения потока из сопла. Если с помощью сопла вспененную суспензию напускают в ванну 102 в вертикальном направлении, то волокна будут в основном ориентированы в вертикальном направлении в ванне и в полотне. Такая ориентация волокон в вертикальном направлении может быть желательной для обеспечения толщины и пористости полотна.

После напуска вспененной суспензии в нижнюю форму поверх вспененной суспензии 116 в формах 104 накладывают верхнюю форму-вставку 118. Вставка 118 имеет взаимодополняющую конфигурацию по отношению к нижней форме 104, благодаря чему обеспечивают уплотнение верхних частей нижней формы 104. Между верхней вставкой 118 и ванной 102 образуют уплотнение вокруг вспененной суспензии. Поддержание уплотнения позволяет, используя линию 108 для отсоса, удалять пену во время формирования полотна без утраты разрежения в области некоторых частей нижней формы 104. С помощью вставки 118 можно накладывать некоторое давление для отжима и удаления избытка пены посредством приспособления 106 для отсоса. Вставка 118 может включать выхлоп вентилятора для создания воздушного напора на верхнюю поверхность вспененной суспензии и, таким образом, поддавливать вспененную суспензию для обеспечения лучшего прилегания к нижней форме. Кроме того, с помощью дополнительной линии отсоса можно отсасывать пену через верхние формы и удалять пену, которая проходит через проволочную сетку верхних форм.

Ванна 102 может содержать множество нижних форм 104. Например, на Фиг.5 показано пять рядов 120 и пять колонок 122 нижних форм 104. В этом примере имеется двадцать пять нижних форм. Однако этот вариант осуществления изобретения включает по меньшей мере одну форму 104 и может содержать любое конечное количество форм 104 в ванне 102. На Фиг.6 схематически показана нижняя форма 104. Верхняя вставка-форма 118 может содержать верхние формы, взаимно дополняющие каждую нижнюю форму. Приспособление 106 для отсоса расположено под формой 104, а приспособление 106 для отсоса расположено между формой 104 и линией 108 для отсоса (приспособление 106 для отсоса изображено в виде трубы или аналогичного участка оборудования на Фиг.5 и 6, и как ящик на Фиг.4А и 4В и 7). Помимо этого, трехмерная конфигурация формы 104 показана в виде складок 126 и впадин 124. Однако объем изобретения не ограничен формами и конфигурацией, просто содержащими впадины или складки. Так как нижняя форма 104 содержит впадины 124 и складки 126, то изделие может иметь трехмерную форму без последующего добавления впадин 124 и складок 126.

На Фиг.7 схематически показан другой вариант осуществления изобретения, в котором осуществляют непрерывный процесс формирования полотна из вспененной суспензии с впадинами и складками. Как и на Фиг.4А, 4В, 5 и 6, на Фиг.7 одинаковые элементы обозначены одними и теми же ссылочными номерами. Ряд отдельных нижних форм 104 показан прикрепленным к перфорированному конвейерному элементу 128. Конвейерный элемент 128 вращают в направлении по часовой стрелке вокруг барабанов 130, обеспечивая непрерывное действие оборудования. Когда конвейерный элемент 128 (перфорированный элемент) перемещает пустую нижнюю форму 104 под напорным ящиком 114, из напорного ящика 114 напускают вспененную суспензию 116 в эту нижнюю форму 104. Приспособление 106 для отсоса присоединено к нижним формам 104, а линия 108 для отсоса удаляет избыток пены во время выполнения процесса. Конвейерный элемент 128 (перфорированный элемент) перемещает заполненную нижнюю форму, содержащую вспененную суспензию 116, и вводит ее в контакт с одной из верхних форм 136, которая имеет взаимно дополняющую конфигурацию относительно нижней формы 104. Верхняя форма 136 прикреплена к конвейерной ленте 132, которую перемещают вокруг барабанов 134 в направлении против часовой стрелки.

С помощью конвейерного элемента 128 продолжают перемещать нижнюю форму 104, когда верхнюю форму удаляют, а полотно в форме 104 сушат в сушилке 138 и нагревателе 140. С помощью вентилятора 142 можно прогонять воздух сквозь нижнюю форму 104 для извлечения фильтрующего изделия 143. Нагреватель 140 может быть использован, но это не обязательно, для термоформования трехмерного изделия, все еще находящегося в форме. Что касается термоформования, то вспененная суспензия, используемая для формования изделия, может включать термопластичные волокна или материалы, так называемые связующие. Вспененную суспензию напускают в форму, и получаемое изделие уже содержит термопластичные волокно или частицы. Когда изделие пропускают через нагреватель 140, это волокно или частицы расплавляются в изделии, обеспечивая прочность и другие свойства изделия после этапа формования. Кроме того, этап термоформования может также включать, в дополнение к термической обработке, обработку давлением, которая может быть выполнена посредством вентилятора или специально сконструированной пресс-формы.

Множество напорных ящиков введено в конструкцию приведенного в качестве примера напорного ящика 114, и с помощью этого напорного ящика 114 можно напускать более одного слоя вспененной суспензии во время изготовления. Множество слоев вспененной суспензии может быть использовано для изготовления волокнистого фильтрующего элемента 143, в котором каждый слой может содержать различный волокнистый материал или различную плотность волокна. Кроме того, как вставку 118, так и верхние формы 136 не требуются размещать в ванне 102 и нижней форме 104, соответственно, до конечного этапа формования полотна, например, когда высота слоя вспененной суспензии становится меньше высоты нижней формы. Помимо этого, множество слоев вспененной суспензии 116 можно напускать перед введением в ванну 102 вставки 118 или верхней формы 136 поверх нижней формы 104. Кроме того, количество и продолжительность, т.е. режим выполнения процесса, удаления пены через линию 108 для отсоса можно регулировать.

Например, если напускают множество слоев вспененной суспензии 116, удаление пены можно не производить до тех пор, пока не будут напущены все слои вспененной суспензии. Более того, нижняя форма 104 может содержать только впадины 124, т.е. не содержать складок 126, из-за чего изделие может иметь только минимальные отклонения от той конфигурации, при которой ее можно считать по существу плоской. В альтернативном варианте осуществления изобретения нижняя форма 104 может иметь любую трехмерную форму для использования ее в процессе формования полотна из вспененной суспензии.

Следует также иметь ввиду, что наиболее простым вариантом осуществления верхней формы является тонкая пленка, например, из пластика или резины, которую вставляют поверх слоя (слоев) вспененной суспензии. Единственным назначением пленки является предотвращение выступания верхних частей нижней формы в атмосферу для того, чтобы поддержать постоянные условия вакуума в форме.

Хотя изобретение описано на примере того, что в настоящее время считается наиболее практически целесообразным и предпочтительным вариантом его осуществления, следует иметь ввиду, что изобретение не должно быть ограничено описанным вариантом его осуществления, а наоборот, предусмотрено, что изобретение должно охватывать различные модификации и эквивалентные устройства, включенные в существо и объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАСОННЫЙ ЛОТОК ИЛИ ТАРЕЛКА ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2715652C2 |

| Способ изготовления нетканного волокнистого материала | 1973 |

|

SU504509A3 |

| ВОЛОКНИСТЫЙ ЛИСТ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2017 |

|

RU2733957C1 |

| ИСПОЛЬЗОВАНИЕ ЦЕНТРОБЕЖНЫХ НАСОСОВ ВО ВСПЕНЕННОМ ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ НЕТКАНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2174172C2 |

| ВСПЕНЕННЫЕ ВОЛОКНИСТЫЕ ЛИСТЫ С ИЗВИТЫМИ ШТАПЕЛЬНЫМИ ВОЛОКНАМИ | 2017 |

|

RU2735609C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛОЖЕННОГО МОКРЫМ МЕТОДОМ, ТЕРМОСКРЕПЛЕННОГО, ПОЛОТНООБРАЗНОГО ВОЛОКНИСТОГО МАТЕРИАЛА И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 1999 |

|

RU2211272C2 |

| ГИДРОПЕРЕПУТАННЫЙ НЕТКАНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ЭТОТ МАТЕРИАЛ | 2006 |

|

RU2393279C1 |

| РИСУНЧАТЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2717928C2 |

| ВЛАЖНАЯ САЛФЕТКА ИЛИ ТОНКИЙ ГИГИЕНИЧЕСКИЙ МАТЕРИАЛ, КОТОРЫЕ МОЖНО СПУСКАТЬ В КАНАЛИЗАЦИЮ | 2009 |

|

RU2519994C2 |

| ВПИТЫВАЮЩАЯ СЕРДЦЕВИНА ДЛЯ ОДНОРАЗОВЫХ ВПИТЫВАЮЩИХ ИЗДЕЛИЙ | 2019 |

|

RU2776902C2 |

Предложен способ изготовления нетканого полотна из волокна или частиц, включающий: приготовление вспененной суспензии; напуск этой суспензии на перфорированный элемент, содержащий трехмерную форму; формирование полотна, имеющего трехмерную форму, которое не является по существу плоскостным, путем удаления пены из вспененной суспензии через перфорированный элемент и сушки полотна. Описано устройство для осуществления способа. Способ может быть использован для изготовления широкого ассортимента изделий, включая гофрированные фильтры для воздуха и жидкости для автомобилей, гофрированные фильтры для нагревателей и/или кондиционеров воздуха, трехмерные фильтры для дыхательных масок и противобактериальные фильтры, ламинированные изделия для уборки со сверхабсорбирующими центральными слоями, например тряпка для уборки, сформованная так, чтобы ее можно было легко насаживать на основание швабры, и другие изделия, 32 з.п. ф-лы, 7 ил

(а) приготовление вспененной суспензии, содержащей по меньшей мере жидкость, воздух и волокно;

(b) напуск вспененной суспензии в форму, имеющую трехмерную неплоскостную конфигурацию нижнего элемента формы;

(c) формование волокнистого изделия, имеющего трехмерную конфигурацию, соответствующую трехмерной конфигурации нижнего элемента формы, путем удаления пены из вспененной суспензии в элементе формы.

посредством вентилятора или пресс-формы.

| ИЗОЛЯЦИОННЫЙ ВОЛОКНИСТЫЙ ПЕНОМАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2045599C1 |

Авторы

Даты

2006-08-27—Публикация

2002-02-15—Подача