Описание

Настоящее изобретение относится к способу производства жгутов из ацетатного волокна и к ацетатным жгутам, полученным этим способом.

Обычно в процессе производства ацетатных жгутов используют способ сухого формования, при котором обычная скорость формования составляет 300 м/с или более. По этой причине технологические операции, выполняемые на различных стадиях процесса производства ацетатного жгута, часто требуется осуществлять за очень короткие периоды времени.

Ацетатные жгуты применяют главным образом в табачных фильтрах. При производстве ацетатных жгутов исходную жидкость, состоящую из исходного полимерного ацетата целлюлозы, растворенного в ацетоне, экструдируют шестеренным насосом и затем выпускают из фильеры в нагретую шахту прядильной машины. Растворитель там быстро испаряется и образуется первичный пучок волокон. Весь этот процесс проводят в течение очень короткого периода - за секунду или меньше.

Единичное волокно, выходящее из фильеры, объединяется с другими единичными волокнами, образуя первичный пучок с общим числом волокон 100-1500, при толщине единичных волокон 0,8-10 дтекс.

Затем к первичному пучку добавляют масляную эмульсию, получая первичный пучок, содержащий около 1 вес.% масляного компонента и примерно 25 вес.% влаги. От 5 до 40 таких первичных пучков объединяют в жгут, имеющий общую толщину 10000-50000 дтекс. Затем для придания извитости волокнам жгута используют гофрировочную машину, после чего жгут направляют на стадию сушки для удаления содержащейся в нем влаги и растворителя. Стадии, начинающиеся с добавления масляной эмульсии и заканчивающиеся процессом сушки, проводят в течение короткого периода времени продолжительностью менее одной секунды.

Влагу и растворитель удаляют, выдерживая материал в течение нескольких мин на стадии сушки, достигая при этом желаемое содержание влаги, и получают ацетатные жгуты. Полученные ацетатные жгуты направляют на стадию упаковки, которая длится несколько часов, пока упаковочный контейнер не заполнится.

В вышеописанном способе производства время, требующееся для стадий от выпуска материала из фильеры до гофрирования, составляет не более двух секунд. Кроме того, с точки зрения эффективности производства, обычное время сушки, предшествующее процессу упаковки, составляет не более 10 минут, даже в случаях необычно долгой сушки.

При производстве ацетатных жгутов, в котором непрерывно проводят различные технологические операции, в момент выпуска материала из фильеры в нем присутствует ацетон или другой аналогичный растворитель в количестве 200-300 вес.% (в расчете на твердый компонент). Поэтому снижение количества ацетона, остающегося после сушки в ацетатных жгутах, до его содержания, не превышающего 0,10 вес.%, является непростой задачей.

Патентный Документ 1 раскрывает способ удаления гидрофильного органического растворителя в твердом полисахариде, при котором твердый полисахарид обрабатывают влажным воздухом, снижают остаточный гидрофильный органический растворитель и сушат в течение нескольких часов.

В способе производства ацетатного жгута, описанного в Патентном Документе 2, раскрыт способ повышения влажности жгута посредством добавления масляной эмульсии к волоконному жгуту, включающему множество первичных пучков.

Ссылки уровня техники

[Патентный документ 1] не прошедшая экспертизу заявка Японии, первая публикация № Hei 1-318001

[Патентный документ 2] выложенная заявка Японии № 2006-144176

Задачи изобретения

Способ, раскрытый в Патентном Документе №1, трудно применить к производственной линии, на которой производят неразрезанные ацетатные жгуты длиной от 20 до 30 тысяч метров. Кроме того, обработкой влажным воздухом трудно дополнительно увеличивать содержание влажностного компонента в первичных пучках волокон, которые уже содержат высокий уровень влажности вследствие добавления масляной эмульсии.

Кроме того, в способе, раскрытом в Патентном Документе №2, трудно стабильно получать ацетатные жгуты с низким содержанием растворителя без ограничения условий сушки.

Обычно ацетатные жгуты используют в табачных фильтрах и вследствие этого их компоненты могут вдыхаться с дымом. Поэтому, учитывая их действие на здоровье курильщика, очень важно предоставить ацетатные жгуты (или продукты, в которых их используют) с очень низким содержанием растворителя.

Настоящее изобретение разработано для решения проблем уровня техники с целью создания способа производства ацетатного жгута, который позволил бы производить ацетатные жгуты с очень низким содержанием растворителя при хорошей производственной эффективности и предоставил бы ацетатные жгуты, производимые вышеуказанным способом.

Решение поставленных задач

Способ производства ацетатного жгута по изобретению включает следующие стадии.

Стадию получения исходной жидкости: получение исходной жидкости посредством растворения исходного полимера в растворителе.

Стадию формования (прядения): выпуск исходной жидкости из фильеры и испарение растворителя в нагретой среде для получения первичного пучка волокон.

Стадию увлажнения и гофрирования: увлажнение первичного пучка волокон, за которым следует гофрирование, для получения первичного пучка волокон с содержанием влаги 23-50 вес.%.

Стадию первичной сушки: сушка первичного пучка волокон, полученного на стадии увлажнения и гофрирования, при температуре, равной или выше температуры кипения растворителя и не выше 85°С.

Стадию вторичной сушки: дальнейшая сушка первичного пучка волокон, который прошел стадию первичной сушки, для достижения желаемого содержания влаги и благодаря этому для получения ацетатного жгута.

Предпочтительным исходным полимером является диацетат целлюлозы, а предпочтительным растворителем является ацетон.

Время сушки на стадии первичной сушки составляет от 0,5 до 2,0 минут и предпочтительно, чтобы общее время стадий первичной сушки и вторичной сушки было не более 5,0 минут.

Ацетатный жгут по изобретению характеризуется тем, что его получают способом производства ацетатного жгута по изобретению и тем, что он содержит растворитель в количестве, не превышающем 0,10 вес.%.

[Эффекты настоящего изобретения]

Применяя способ производства ацетатного жгута по изобретению, можно с хорошей производственной эффективностью получать ацетатные жгуты, содержащие очень низкое количество растворителя.

Кроме того, количество растворителя, содержащегося в ацетатных жгутах по изобретению, является очень низким.

Описание чертежей

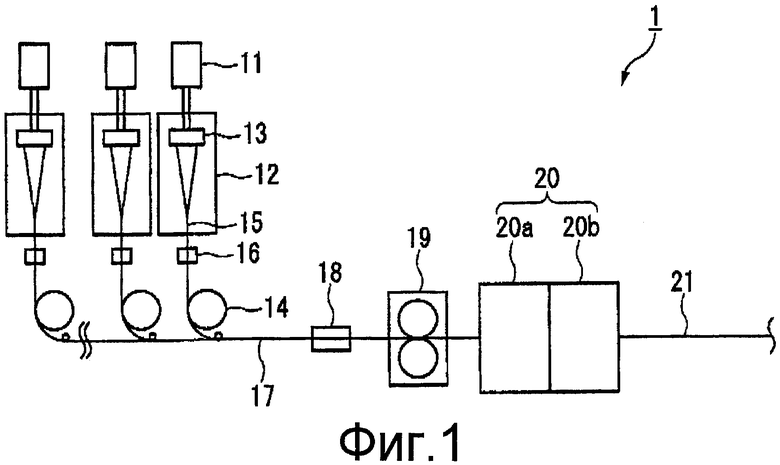

Фиг.1 представляет собой схематическое структурное изображение, показывающее один из примеров оборудования для производства ацетатных жгутов, применяемого в способе производства ацетатного жгута по изобретению.

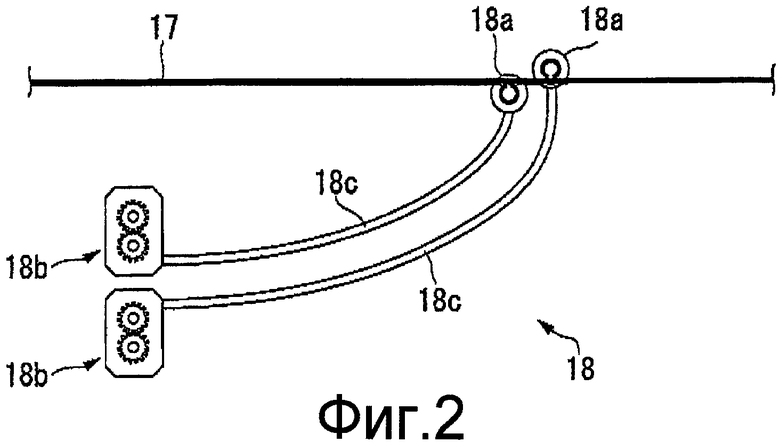

Фиг.2 представляет собой изображение, показывающее пример второго устройства для нанесения масляной эмульсии.

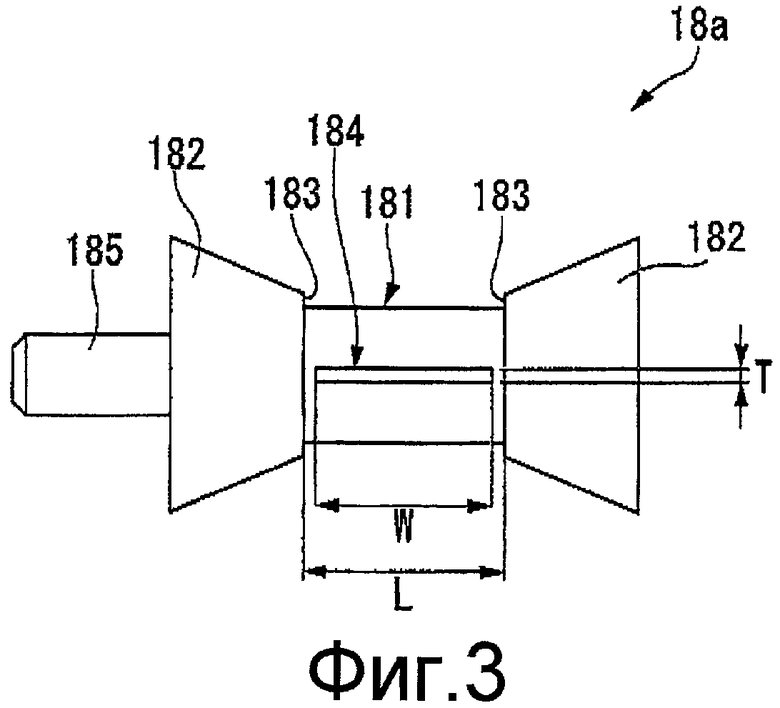

Фиг.3 представляет собой схематическое изображение, показывающее пример смазывающей масленки на Фиг.2.

Предпочтительные варианты осуществления настоящего изобретения

В данном разделе настоящего описания будет представлено объяснение настоящего изобретения.

Фиг.1 представляет собой схематическое структурное изображение, показывающее один из примеров оборудования для производства ацетатных жгутов, применяемого в настоящем изобретении. Устройство 1 для производства ацетатного жгута в этом примере состоит из шестеренного насоса 11 для экструдирования исходной жидкости; фильеры 13, помещенной внутри прядильной шахты 12; подающего ролика 14 для вытягивания единичного волокна и т.п., выходящего из выпускного отверстия фильеры 13; устройство 16 для нанесения масляной эмульсии на первичный пучок волокон 15, который представляет собой агрегат множества единичных волокон; второе устройство 18 для нанесения масляной эмульсии на волоконный жгут 17, состоящий из множества первичных пучков волокон 15, соединенных вместе, и сушилок 20 для сушки волоконного жгута 17.

Количество предоставляемых фильер не ограничено, но оно может быть, необязательно, предоставлено таким образом, чтобы общая толщина достигала желаемого значения соответственно области применения ацетатного жгута. Кроме того, настоящее изобретение не ограничивается единичной фильерой 13, предоставленной внутри прядильной шахты 12 на фиг.1. Например, можно помещать все фильеры внутри одной прядильной шахты.

Насос, применяемый в оборудовании для производства ацетатного жгута, можно применять в качестве шестеренного насоса 11.

Прядильная шахта 12 предназначена для выдерживания единичных волокон, выпущенных из выпускного отверстия фильеры 13, в нагретой среде.

В качестве фильеры 13 можно применять традиционную фильеру. Однако предпочтительной является фильера, имеющая 100-1500 выпускных отверстий.

В качестве подающего ролика 14 можно применять традиционный ролик.

В качестве примеров первого устройства 16 для нанесения масляной эмульсии и второго устройства 18 для нанесения масляной эмульсии можно указать структуру типа питающего маслопровода или вращающегося ролика. Первое устройство 16 для нанесения масляной эмульсии и второе устройство 18 для нанесения масляной эмульсии могут иметь одну и ту же структуру или могут иметь разную структуру.

Устройство для гофрирования 19 снабжено парой валков. Эти валки никак конкретно не ограничены при условии, что они способны придавать гофрированность волоконному жгуту.

Устройство для сушки 20 разделено на первичную (предварительную) сушилку 20а и вторичную сушилку 20b. Эти сушилки никак конкретно не ограничены. Однако предпочтительно, чтобы для облегчения регулирования температуры во вторичной сушилке 20b к ней были бы присоединены спектрофотометр для ближней инфракрасной области спектра и компьютер (не показаны).

В данном разделе настоящего описания с использованием Фиг.1 будет представлено конкретное объяснение одного из примеров применения способа производства ацетатного жгута по изобретению.

Способ производства ацетатного жгута по изобретению включает стадию получения исходной жидкости, стадию прядения, стадию увлажнения и гофрирования, стадию первичной сушки и стадию вторичной сушки.

<Стадия получения исходной жидкости>

Стадия получения исходной жидкости представляет собой стадию для приготовления исходной жидкости посредством растворения исходного полимера в растворителе.

Предпочтительно составлять исходную жидкость так, чтобы доля растворителя относительно исходного полимера была бы в диапазоне 200-300 вес.%.

Примеры исходного полимера, которые можно указать в этой связи, включают хлопьевидный диацетат целлюлозы, триацетат целлюлозы или смесь диацетата целлюлозы и триацетата целлюлозы.

Примеры растворителя, которые можно указать в этой связи, включают ацетон, метилэтилкетон, метилформиат, метилацетат, этилацетат, метиленхлорид, метанол и растворители, смешанные из них. Растворитель может быть выбран соответствующим образом согласно типу применяемого исходного полимера. При применении диацетата целлюлозы в качестве исходного полимера с точки зрения стоимости и растворимости предпочтительным является ацетон.

Следует отметить, что на стадиях, объясняемых ниже, применяют диацетат целлюлозы в качестве исходного полимера и ацетон в качестве растворителя.

<Стадия прядения>

Стадия прядения представляет собой процедуру получения первичного пучка волокон 15 посредством прядения исходной жидкости, полученной на стадии приготовления исходной жидкости.

Исходную жидкость (диацетат целлюлозы, растворенный в ацетоне) доставляют к фильере 13 посредством шестеренного насоса 11. Исходную жидкость, доставленную к фильере 13, выпускают в прядильную шахту 12 из выпускных отверстий фильеры 13 в виде множества единичных волокон. В это же время в нагретом пространстве внутри прядильной шахты 12 происходит испарение ацетона.

Предпочтительно поддерживать внутреннее пространство прядильной шахты 12 при 60-80°C. Когда температура внутри прядильной шахты ниже 60°С, испарение ацетона является недостаточным. С другой стороны, нежелательно повышенное испарение ацетона, происходящее при температуре внутри прядильной шахты, превышающей 80°С.

При протягивании подающим роликом 14 множество единичных волокон соединяется вместе и преобразуется в первичный пучок волокон 15.

Количество ацетона, содержащегося в первичном пучке волокон 15, после его прохождения через прядильную шахту 12 варьирует в зависимости от толщины единичного волокна, но обычно оно составляет 5-20 вес.%. Следует отметить, что, как раскрыто выше, время, в течение которого исходная жидкость и первичный пучок волокон проходят через прядильную шахту 12, является очень коротким. По этой причине, даже поддерживая температуру внутри прядильной шахты при 100°С, очень трудно снизить количество содержащегося ацетона до значения, меньшего, чем нижний порог, указанный выше.

<Стадия увлажнения и гофрирования>

На стадии увлажнения и гофрирования добавляют влагу к первичному пучку волокон 15, после чего его гофрируют. На этой стадии получают первичный пучок волокон с содержанием влаги в диапазоне 23-50 вес.%.

Для придания гладкости первичному пучку волокон 15 к нему добавляют масляную эмульсию. В этом случае влагу к первичному пучку волокон 15 можно добавить, применяя масляную эмульсию, в которой в качестве диспергирующего средства применяют воду.

Примеры масляного компонента масляной эмульсии, которые можно указать в этой связи, включают минеральные масла, такие как вазелиновое масло (жидкий парафин), и поверхностно-активные вещества, такие как монококоат полиэтиленсорбитана или монолаурат сорбитана. Эти масляные компоненты можно применять по отдельности или в комбинациях по два или более.

Доля воды в масляной эмульсии (100%), предпочтительно, составляет 93-97%. Когда доля воды составляет не менее 93 вес.%, после добавления влаги первичный пучок волокон можно стабилизировать и затем гофрировать. Когда доля воды составляет не более 97 вес.%, к первичному пучку волокон можно добавить достаточное количество масляного компонента для получения ацетатного жгута с превосходной гладкостью и стабильными технологическими свойствами.

Увлажнение первичного пучка волокон 15 можно проводить посредством нанесения масляной эмульсии на первичный пучок волокон 15 на первой стадии нанесения масляной эмульсии 16 или посредством нанесения масляной эмульсии на волоконный жгут 17, содержащий агрегат множества первичных пучков волокон 15, на второй стадии нанесения масляной эмульсии 18. Кроме того, увлажнение можно также проводить одновременно на первой стадии нанесения масляной эмульсии 16 и на второй стадии нанесения масляной эмульсии 18.

В качестве примеров можно указать следующие способы увлажнения первичного пучка волокон на первой стадии нанесения масляной эмульсии 16 и/или на второй стадии нанесения масляной эмульсии 18.

В случае структуры типа питающего маслопровода, масляную эмульсию подают из шестеренного насоса по трубкам к маслопроводу (смазывающей масленке), в котором трубка соединена с шестеренным насосом. Масляную эмульсию наносят, приводя доставляемый первичный пучок волокон в контакт с поверхностью масленки, насыщенной масляной эмульсией.

В случае структуры типа вращающегося ролика масляную эмульсию наносят, приводя подаваемый первичный пучок волокон в контакт с поверхностью вращающегося ролика, насыщенной масляной эмульсией.

Пример применения способа увлажнения волоконного жгута 17 на второй стадии нанесения масляной эмульсии 18 будет конкретно объяснен в данном разделе настоящего описания со ссылкой на фиг.2.

Фиг.2 представляет собой схематическое изображение, показывающее пример второго устройства 18 для нанесения масляной эмульсии, имеющего структуру типа маслопроводящей масленки. В этом примере второе устройство 18 для нанесения масляной эмульсии снабжено маслопроводящими масленками 18а для нанесения масляной эмульсии на подаваемый волоконный жгут 17, шестеренными насосами 18b для непрерывной подачи определенного количества масляной эмульсии к маслопроводящим масленкам 18а, и трубками 18с для соединения маслопроводящих масленок 18а с шестеренными насосами 18b.

Второе устройство 18 для нанесения масляной эмульсии, показанное на фиг.2, имеет по одной маслопроводящей масленке 18а, расположенной, необязательно, на некотором расстоянии выше и ниже доставляемого волоконного жгута 17.

Как показано на фиг.3, маслопроводящая масленка 18а имеет направляющий основной корпус 181 для пропускания подаваемого волоконного жгута. Направляющий основной корпус 181 состоит из полой цилиндрической части, суженной в той части, по которой проводят волоконный жгут, проходящий через ее периферическую поверхность.

Пара фланцев 182, 182 в форме воронок, расширяющихся во внешние стороны, установлена с каждой стороны по оси направляющего основного корпуса 181. Поверхность 183 внутренней оконечности фланца 182, которая контактирует с основным корпусом 181, имеет диаметр, больший, чем диаметр основного корпуса 181. Поэтому граница между основным корпусом 181 и направляющей 183 имеет форму уступа. Ширина подаваемого волоконного жгута 17 может быть ограничена в пределах фиксированных размеров. Расстояние L между поверхностями внутренних оконечностей 183 обычно устанавливают в пределах 3-30 мм.

В осевом направлении на периферической поверхности направляющего основного корпуса 181 образовано щелевое отверстие 184 для нанесения масла, через которое выпускают масляную эмульсию. Длина щели W отверстия 184 для нанесения масла, предпочтительно, является большей, чем общая ширина волоконного жгута, обычно ее устанавливают в диапазоне 3-30 мм. Ширина Т выпускного отверстия 184 для нанесения масла никак особо не ограничена, но предпочтительно ее устанавливают в диапазоне 0,2-2,0 мм.

Кроме того, с одной стороны по оси проводящего основного корпуса 181 образован коннектор 185, соединенный с шестеренным насосом 18b посредством трубки 18с, показанной на фиг.2. Коннектор 185 состоит из цилиндрической детали, имеющей внутреннюю полую часть; он соединен с выпускным отверстием для масла 184. Шестеренный насос 18b, показанный на фиг.2, соединен с обычным источником гидравлического давления (не показан), и таким образом подают постоянное количество масляной эмульсии. Масляную эмульсию, подаваемую от шестеренного насоса 18b, пропускают через трубку 18с и коннектор 185, выпускают из выпускного отверстия 184 для нанесения масла в направляющем основном корпусе 181 и наносят по ширине в продольном направлении волокна.

Во втором устройстве 18 для нанесения масляной эмульсии, показанном на фиг.2, проводящие масленки 18а установлены выше и ниже доставляемого волоконного жгута 17. В результате этого масляную эмульсию можно наносить как на переднюю, так и на заднюю поверхности волоконного жгута 17.

Следует отметить, что допустимо размещение маслопроводных масленок 18а как выше, так и ниже волоконного жгута 17. Однако для однородного нанесения масляной эмульсии на волоконный жгут 17 предпочтительно устанавливать маслопроводные масленки 18а одновременно над и под волоконным жгутом 17, как показано на Фиг.2.

В качестве трубки 18с можно применять эластичные пластмассовые трубки, патрубки и т.п.

С помощью трубки 18с можно поместить масленку 18а в месте, отделенном от шестеренного насоса 18b. Соответственно повышается степень свободы для размещения масленки 18а и шестеренного насоса 18b.

Во втором устройстве 18 для нанесения масляной эмульсии, показанном на фиг.2, эффективна следующая компоновка при выпуске масляной эмульсии из отверстия для нанесения масла на масленке 18а и при непрерывном нанесении определенного количества масляной эмульсии на волоконный жгут 17.

А именно, волоконный жгут 17 помещают в непосредственной близости к выпускному отверстию масленки, чтобы масляная эмульсия не стекала каплями из отверстия масленки. Кроме того, поступательное движение волоконного жгута осуществляют в контакте с масляной пленкой, образованной на поверхности соприкосновения масленки 18а с волоконным жгутом 17.

Когда волоконный жгут 17 непрерывно движется в непосредственной близости от выпускного отверстия масленки, определенное количество масляной эмульсии, вследствие действия шестеренного насоса 18b, непрерывно выделяется из выпускного отверстия масленки 18а и наносится на волоконный жгут 17. В результате этого можно стабилизировать количество наносимой масляной эмульсии, что позволяет значительно улучшить равномерность и эффективность адгезии масляной эмульсии.

Для непрерывного и равномерного нанесения масляной эмульсии на волоконный жгут при сохранении его количественных характеристик, предпочтительно устанавливать масленку 18а в позиции, находящейся выше позиции шестеренного насоса 18b. В результате этого трубка 18с, которая соединяет масленку 18а и шестеренный насос 18b, оказывается установленной с наклоном вверх. В результате этого появляется возможность создания внутреннего давления в трубке 18с, определяемого разностью в высотах положений масленки 18а и шестеренного насоса 18b. В результате этого относительно вязкую масляную эмульсию, которая по сравнению с водой обладает заметным поверхностным натяжением, можно количественно доставлять в масленку 18а.

Следует отметить, что даже тогда, когда увлажняют первичный пучок волокон 15 на первой стадии нанесения масляной эмульсии 16, это можно выполнять таким же образом, как это выполняют способом увлажнения на втором устройстве для нанесения масляной эмульсии 18, раскрытым выше.

Увлажненный первичный пучок волокон, на который масляную эмульсию наносили так, как описано выше, затем гофрируют в устройстве для гофрирования 19.

Конкретно, волоконный жгут 17, на который масляная эмульсия была нанесена на втором устройстве для нанесения масляной эмульсии 18, пропускают между парой валков в гофрировочном устройстве 19. В результате этого первичный пучок волокон становится гофрированным.

Степень приданной гофрированности никак особо не ограничена, но ее можно установить соответственно области применения получаемых ацетатных жгутов.

Как описано выше, на стадиях увлажнения и гофрирования первичный пучок волокон увлажняют и затем гофрируют для получения первичного пучка волокон с содержанием влаги в диапазоне 23-50 вес.%. Посредством увлажнения первичного пучка волокон на стадии предварительной сушки, обсуждаемой ниже, можно посредством испарения удалить достаточное количество ацетона, остающегося в первичном пучке волокон, и таким образом заметно уменьшить количество содержащегося ацетона. Предполагают, что эффект уменьшения количества содержащегося ацетона имеет следующую природу.

На единичных волокнах, сформованных из исходной жидкости, имеется поверхностный слой («скин-слой») с относительно высокой плотностью, который образуется при формовании волокна. Ацетон, проникший глубоко под скин-слой, трудно обратно удалить через этот слой на поверхность волокна посредством одного лишь нагревания на стадии сушки. Поэтому этот ацетон не поддается легкому выпариванию. Когда же к первичному пучку волокон 15 добавляют влагу, эта влага становится для ацетона диспергирующей средой, способствующей его диспергированию до поверхности волокна. Благодаря этому ацетон в достаточной степени улетучивается на стадии сушки, что позволяет уменьшить количество содержащегося ацетона.

Регулируемые параметры первого устройства для нанесения масляной эмульсии 16 и второго устройства для нанесения масляной эмульсии 18 можно настроить таким образом, чтобы на стадии увлажнения и гофрирования содержание влаги в первичном пучке волокон было в диапазоне 23-50 вес.%. Например, когда масленки в первом устройстве для нанесения масляной эмульсии 16 и во втором устройстве для нанесения масляной эмульсии 18 имеют форму структуры маслопроводного типа, показанной на фиг.2, содержание влаги можно регулировать, настраивая скорость вращения шестеренного насоса 18b. Конкретно, содержание влаги растет, когда увеличивают скорость вращения шестеренного насоса 18b. Когда масленки в первом устройстве для нанесения масляной эмульсии 16 и во втором устройстве для нанесения масляной эмульсии 18 имеют форму структуры типа вращающегося ролика, содержание влаги можно регулировать, настраивая скорость вращения этого ролика. Конкретно, содержание влаги растет, когда увеличивают скорость вращения ролика.

Содержание влаги в первичном пучке волокон можно регулировать, настраивая скорость вращения шестеренного насоса или ролика в соответствии с результатами измерений содержания влаги, полученными раскрытыми ниже способами.

Содержание влаги в первичном пучке волокон, полученном со стадии увлажнения и гофрирования, составляет 23-50 вес.%. Если содержание влаги составляет не менее 23 вес.%, может быть получен достаточный эффект уменьшения содержания ацетона. В отличие от этого, даже при содержании влаги, превышающем 50 вес.%, трудно получить более заметный эффект снижения содержания ацетона.

Кроме того, на стадиях увлажнения и гофрирования предпочтительное содержание влаги в первичном пучке волокон составляет 23-32 вес.%. Если содержание влаги составляет менее 32 вес.%, нагрузка на первое устройство для нанесения масляной эмульсии 16 и на второе устройство для нанесения масляной эмульсии 18 является ограниченной. Конкретно, в случае структуры маслопроводного типа, показанной на фиг.2, скорость вращения шестеренного насоса 18b может быть установлена в таких пределах, при которых трудно приложить избыточную нагрузку. Кроме того, в случае структуры типа вращающегося ролика, скорость вращения этого ролика может быть установлена в таких пределах, при которых трудно приложить избыточную нагрузку.

Используя волоконный жгут 17 до его подачи на стадию первичной сушки и измеряя содержание летучего компонента и содержание ацетона, как соответственно описано ниже, можно получить содержание влаги в первичном пучке волокон, полученном на стадии увлажнения и гофрирования, согласно следующей Формуле (1).

Содержание влаги (вес.%) = содержание летучего компонента - содержание ацетона … (1)

(Измерение содержания летучего компонента)

Гофрированный волоконный жгут отрезают перед подачей на стадию первичной сушки, и отрезок длиной 10 м быстро помещают в тестовую бутыль емкостью 300 мл. После заполнения бутыли волоконным жгутом ее закрывают крышкой и герметизируют. Содержание летучего компонента измеряют по следующей Формуле (2).

Содержание летучего компонента (вес.%) = 100 × (A - B - C) / C, (2)

где A(г) представляет собой массу тестовой бутыли, заполненной волоконным жгутом; В(г) представляет собой массу пустой тестовой бутыли и С(г) представляет собой массу, определенную после того как волоконный жгут, который заполняет тестовую бутыль, сушили в течение 45 мин при 110°С с использованием воздушной сушилки.

(Измерение содержания ацетона)

Волоконный жгут помещают в тестовую бутыль, закрывают крышкой и герметизируют так же, как это делают для измерения содержания летучего компонента. Затем отбирают 3-4 г волоконного жгута, заполняющего бутыль, и помещают в снабженную пробкой колбу Эрленмейера, в которую добавлено 200 мл дистиллированной воды. Колбу закрывают пробкой. Проводят ультразвуковую обработку в течение 30 мин при 24°С, применяя систему ультразвуковой очистки, чтобы ацетон, содержащийся в волоконном жгуте, экстрагировать в дистиллированную воду. Собирают эту дистиллированную воду и газохроматографически определяют содержание ацетона.

<Стадия сушки>

Первичный пучок волокон, полученный на стадии увлажнения и гофрирования, направляют в сушильное отделение 20 в форме волоконного жгута и сушат на следующих стадиях первичной (предварительной) сушки и вторичной сушки для получения ацетатного жгута 21.

На стадии первичной сушки волоконный жгут 17 сушат в первичной сушилке 20а сушильного отделения 20, в котором установлена специфическая температура сушки.

На стадии вторичной сушки волоконный жгут 17 подвергают дальнейшей сушке во вторичной сушилке 20b сушильного отделения 20, в котором установлена специфическая температура сушки.

(Стадия первичной сушки)

Стадия первичной сушки представляет собой стадию сушки первичного пучка волокон, полученного на стадии увлажнения и гофрирования, при температуре, равной или выше точки кипения ацетона (растворителя) и не выше 85°С. Следует заметить, что, когда в качестве растворителя применяют ацетон, нижний порог температуры сушки (т.е. точка кипения ацетона) находится при 56,6°С.

Когда температура сушки ниже температуры кипения ацетона, трудно выпарить ацетон в достаточной степени и трудно уменьшить содержание ацетона в ацетатном жгуте. С другой стороны, когда температура сушки превышает 85°С, легко улетучивается водный компонент, и эффект снижения количества остающегося ацетона становится труднодостижимым. Другими словами, влага, добавленная к первичному пучку волокон, выполняет функцию диспергирующей среды для ацетона. Соответственно, ацетон, проникший в скин-слой единичного волокна, диспергируется до поверхности этого волокна. Если водный компонент улетучивается на стадии первичной сушки, диспергирование ацетона стимулируется недостаточно. В результате этого не достигается достаточная степень испарения ацетона и становится трудно уменьшить количество ацетона, остающегося в полученном ацетатном жгуте.

На стадии первичной сушки волоконный жгут сушат в условиях, при которых ацетон в волоконном жгуте легко улетучивается, а водный компонент не испаряется. В результате этого в волоконном жгуте (т.е. в первичном пучке волокон) можно селективно выпарить ацетон.

При условии, что температура сушки остается в пределах вышеуказанного диапазона, на стадии первичной сушки ее можно поддерживать постоянной на любом уровне или можно создавать температурный градиент.

Продолжительность стадии первичной сушки, предпочтительно, составляет 0,5-2,0 минуты. При продолжительности сушки в указанном диапазоне можно добиться достаточной степени выпаривания ацетона и достигнуть хорошей производительности.

(Стадия вторичной сушки)

Стадия вторичной сушки предназначена для дальнейшей сушки первичного пучка волокон, прошедшего стадию первичной сушки, до достижения определенного содержания влаги.

Температура вторичной сушки никак особо не ограничена при условии, что она является температурой, способной обеспечить испарение влажностного компонента до достижения определенного содержания влаги. Например, эта температура может быть установлена при 80-120°С.

При условии, что температура сушки остается в пределах вышеуказанного диапазона, на стадии вторичной сушки ее можно поддерживать постоянной на любом уровне или можно создавать температурный градиент.

С точки зрения продуктивности предпочтительно так устанавливать продолжительность стадии вторичной сушки, чтобы общее время сушки на стадиях первичной сушки и вторичной сушки было не более 5,0 минут.

Следует отметить, что температуру сушки на стадии вторичной сушки можно легко регулировать, если к вторичной сушилке присоединить спектрофотометр для ближней инфракрасной области спектра и компьютер (не показаны). Конкретно, лучи ближней области инфракрасного спектра испускаются спектрофотометром ближней области инфракрасного спектра на ацетатный жгут 21, пропускаемый через сушильное отделение 20, и измеряется содержание влаги в ацетатном жгуте. Компьютер применяют для расчета количества тепла по измеренному значению и по этому количеству тепла автоматически контролируют температуру сушилки. Применяя этот способ контроля, можно стабильно производить ацетатный жгут 21, имеющий определенное содержание влаги, даже при изменении скорости производства или разновидности продукта.

Содержание влаги в ацетатном жгуте 21 определяют, основываясь на требованиях конкретной области применения ацетатного жгута 21 и продуктов, в которых используют ацетатный жгут 21. Соответственно, не делая обобщений, можно указать, что обычно волоконный жгут 17 сушат на стадии вторичной сушки так, чтобы содержание влаги было в диапазоне 4,5-7,5 вес.% или 5,0-8,0 вес.%.

Следует отметить, что содержание влаги в ацетатном жгуте 21 можно измерять по испусканию лучей в ближней области инфракрасного спектра, как описано выше.

Ацетатный жгут 21, полученный таким образом, имеет очень низкое содержание растворителя. Конкретно, количество содержащегося растворителя может быть уменьшено ниже 0,10 вес.%.

Количество растворителя, содержащегося в ацетатном жгуте 21, можно определять следующим образом.

А именно, волоконный жгут (ацетатный жгут), высушенный на стадии вторичной сушки, отрезают и приблизительно 10 м быстро запаковывают в тестовую бутыль емкостью 300 мл. После заполнения тестовой бутыли ацетатным жгутом тестовую бутыль закрывают крышкой и герметизируют. Затем отбирают 3-4 г ацетатного жгута, запакованного в этой бутыли, и помещают в снабженную пробкой колбу Эрленмейера, в которую внесено 200 мл дистиллированной воды. Затем колбу закрывают пробкой. Проводят ультразвуковую обработку в течение 30 мин при 24°С, применяя систему для ультразвуковой очистки, чтобы ацетон, содержащийся в ацетатном жгуте, экстрагировать в дистиллированную воду. Затем собирают дистиллированную воду и газохроматографически определяют содержание ацетона.

Следует отметить, что полученный ацетатный жгут 21 направляют в процесс упаковки, где его помещают в упаковочный контейнер (не показаны); продолжительность этой операции до заполнения контейнера может составить несколько часов.

Как указано в вышеприведенном объяснении, в настоящем изобретении содержание влаги в первичном пучке волокон на стадии первичной сушки составляет 23-50 вес.%. В результате этого добавленный влажностный компонент выполняет функцию диспергирующей среды для растворителя. Другими словами, растворитель, проникший в единичное волокно, можно легко диспергировать до поверхности волокна и на стадии первичной сушки можно его выпарить в достаточной степени. Согласно этому можно производить ацетатный жгут, содержащий очень низкое количество растворителя. Следует отметить, что на стадии первичной сушки добавленный влажностный компонент не улетучивается также легко и поэтому эффект диспергирования растворителя, производимый влажностным компонентом, не нарушается.

Поскольку вышеописанные стадии можно проводить непрерывно, производство ацетатного жгута по изобретению характеризуется превосходной производственной эффективностью.

Следует отметить, что способ производства ацетатного жгута по изобретению не ограничен способом, описанным выше. Например, в качестве способа увлажнения первичного пучка волокон допустимо применять способ, в котором добавляют непосредственно воду или дистиллированную воду.

В случае, когда добавляют непосредственно воду, способ добавления никак особо не ограничен. Например, можно указать способ, в котором воду добавляют, приводя поступающий первичный пучок волокон в контакт с насыщенной водой поверхностью вращающегося ролика. Кроме того, вместо смазывающей масленки 18а, показанной на фиг.2, можно предоставить водопроводящий увлажнитель, имеющий аналогичную структуру. Применяя устройство, в котором шестеренный насос и трубка соединены с увлажнителем, можно по трубке доставлять воду от шестеренного насоса к увлажнителю. Вода может быть добавлена посредством приведения поступающего первичного пучка волокон в контакт с насыщенной водой поверхностью этого увлажнителя.

Когда добавляют непосредственно дистиллированную воду, способ добавления особо не ограничен. Например, можно указать способ, в котором применяют устройство, имеющее сопло, пульверизующее дистиллированную воду, и эту дистиллированную воду можно наносить в пульверизованном виде на поступающий первичный пучок волокон.

Когда добавляют непосредственно воду или дистиллированную воду к первичному пучку волокон, время этого добавления особо не ограничено, при условии, что его осуществляют до проведения гофрирования первичного пучка волокон. Например, при нанесении масляной эмульсии на первичный пучок волокон 15 в устройстве для нанесения масляной эмульсии 16, показанном на фиг.1, воду или дистиллированную воду можно добавлять до или после нанесения масляной эмульсии. Кроме того, когда масляную эмульсию наносят на волоконный жгут 17 во втором устройстве для нанесения масляной эмульсии 18, воду или дистиллированную воду можно добавлять до или после нанесения масляной эмульсии. Допустимо также непосредственно добавлять воду или дистиллированную воду к первичному пучку волокон 15 и волоконному жгуту 17.

Однако с точки зрения упрощения оборудования для производства ацетатного жгута и уменьшения его размеров предпочтительным является способ, в котором влажностный компонент добавляют к первичному пучку волокон, применяя масляную эмульсию, в которой воду используют в качестве диспергирующего средства.

[Примеры]

В данном разделе настоящего документа будет представлено конкретное объяснение настоящего изобретения с использованием примеров. Однако они не ограничивают настоящее изобретение.

Способы измерения содержания влаги и растворителя, измеряемого в Примерах и Сравнительных Примерах, являются следующими.

<Измерение содержания влаги в первичном пучке волокон, полученном на стадии увлажнения и гофрирования>

Используя волоконный жгут до его подачи на стадию первичной сушки и измеряя содержание летучего компонента и содержание ацетона, как соответственно описано ниже, по Формуле (1) определяли содержание влаги в первичном пучке волокон, полученном на стадии увлажнения и гофрирования.

Содержание влаги (вес.%) = содержание летучего компонента - содержание ацетона … (1)

(Измерение содержания летучего компонента)

На стадии производства ацетатного жгута отрезали волоконный жгут, который был гофрирован на стадии увлажнения и гофрирования, и быстро запаковывали с поверхности обрезанного конца в полиэтиленовую тестовую бутыль (емкостью 300 мл). После заполнения этой тестовой бутыли волоконным жгутом (приблизительно 10 м волоконного жгута), отрезанного на стадии увлажнения и гофрирования, бутыль закрывали крышкой и герметизировали. Затем измеряли содержание летучего компонента согласно следующей Формуле (2).

Содержание летучего компонента (вес.%) = 100 × (A - B - C) / C …, (2)

где A(г) представляет собой массу тестовой бутыли, заполненной волоконным жгутом; В(г) представляет собой массу пустой тестовой бутыли; и С(г) представляет собой массу, определенную после того как волоконный жгут, который заполняет тестовую бутыль, сушили в течение 45 мин при 110°С с использованием воздушной сушилки.

(Измерение содержания ацетона)

Волоконный жгут запаковывали в тестовую бутыль и затем закрывали крышкой и герметизировали таким же образом, как для измерения содержания летучего компонента. Затем отбирали 3-4 г волоконного жгута, запакованного в эту бутыль, и помещали в снабженную пробкой колбу Эрленмейера, в которую было добавлено 200 мл дистиллированной воды. Затем колбу закрывали пробкой. Проводили ультразвуковую обработку в течение 30 мин при 24°С, используя систему для ультразвуковой очистки, чтобы ацетон, содержащийся в волоконном жгуте, экстрагировать в дистиллированную воду. Отбирали 2 мкл дистиллированной воды и вводили в газовый хроматограф (пламенно-ионизационный детектор производства Hitachi, Ltd.) и измеряли содержание ацетона. Условия измерений на газовом хроматографе показаны ниже.

Детектор: Пламенно-ионизационный детектор (FID)

Колонка: Колонка из нержавеющей стали (внутренний диаметр: 3 ммϕ × 2 м), использующая Chromosorb 102 (диаметр частиц: 60-80 меш) в качестве наполнителя

Температура термостата: 150°C

Температура ввода: 150°C

<Измерение содержания растворителя в ацетатном жгуте>

На стадии производства ацетатного жгута отрезали волоконный жгут (ацетатный жгут), направляемый на сушку на стадии вторичной сушки и на стадию упаковки, и быстро запаковывали с поверхности отрезанного конца в полиэтиленовую тестовую бутыль (емкостью 300 мл). После заполнения тестовой бутыли ацетатным жгутом (приблизительно 10 м ацетатного жгута), отрезанным на стадии вторичной сушки, тестовую бутыль закрывали крышкой и герметизировали.

Затем отбирали 3-4 г ацетатного жгута, запакованного в эту бутыль. Растворитель (ацетон), включенный в ацетатный жгут, экстрагировали в дистиллированную воду так же, как при измерении содержания ацетона в процедуре измерения содержания влаги в первичном пучке волокон, полученном на стадии увлажнения и гофрирования. Собирали экстрагированную жидкость и газохроматографически измеряли содержание растворителя.

<Пример 1-1>

Ацетатные жгуты производили следующим образом, применяя оборудование 1 для производства ацетатного жгута, показанное на фиг.1.

Диацетат целлюлозы, имеющий среднюю степень ацетилирования 55,5%, растворяли в ацетоне для приготовления исходной жидкости, имеющей плотность (концентрацию) диацетата целлюлозы 29,3 вес.%. Затем эту исходную жидкость применяли для формования первичного пучка волокон 15 посредством прядения с использованием фильеры 13, имеющей 250 выпускных отверстий. После этого, применяя первое устройство для нанесения масляной эмульсии 16, на первичный пучок волокон 15 наносили масляную эмульсию, имеющую следующий состав (указанный ниже) в количестве 15 вес.%. Затем применяли подающий ролик 14 для соединения одиннадцати первичных пучков волокон 15 на скорости тяги 450 м/мин для формования волоконного жгута 17, имеющего общую толщину 17300 дтекс и толщину единичного волокна 2750. Затем, применяя второе устройство для нанесения масляной эмульсии 18, на волоконный жгут 17 со скоростью 20 мл/мин наносили масляную эмульсию следующего состава (указанного ниже). После этого применяли гофрирующее устройство 19 для придания гофрированности волоконному жгуту. После гофрирования содержание влаги в волоконном жгуте составляло 23,4 вес.%.

Затем применяли сушилки 20 для сушки гофрированного волоконного жгута 17 на стадии первичной сушки и на стадии вторичной сушки для получения ацетатного жгута 21. На стадии первичной сушки температура сушки была установлена при 59°С, а время сушки было установлено на 1,5 минуты. На стадии вторичной сушки время сушки было установлено на 1,5 минуты. Кроме того, температуру сушки на стадии вторичной сушки автоматически контролировали с использованием спектрофотометра для близкой области инфракрасного спектра (не показаны), так что содержание влаги в волоконном жгуте (ацетатном жгуте 21) после стадии вторичной сушки было в диапазоне 4,5-7,5 вес.%.

В ацетатном жгуте, полученном таким образом, измеряли содержание растворителя (содержание ацетона). Эти результаты показаны в Таблице 1.

(Состав эмульсии)

- Смешанное масло, содержащее минеральное масло (жидкий парафин) и поверхностно-активное вещество (монококоат полиоксиэтиленсорбитана): 4,5 вес.%

- Вода: 95,5 вес.%

<Примеры 1-2 - 1-6>

За исключением изменений в температуре сушки на стадии первичной сушки, проиллюстрированных в Таблице 1, ацетатные жгуты производили таким же образом, как в Примере 1-1, и измеряли содержание ацетона в полученных ацетатных жгутах. Эти результаты показаны в Таблице 1.

<Сравнительные Примеры 1-1 - 1-5>

За исключением изменений в температуре сушки на стадии первичной сушки, проиллюстрированных в Таблице 1, ацетатные жгуты производили таким же образом, как в Примере 1-1, и измеряли содержание ацетона в полученных ацетатных жгутах. Эти результаты показаны в Таблице 1.

(вес.%)

Примеры

Как ясно из Таблицы 1, ацетатные жгуты, полученные в каждом из Примеров, имели содержание ацетона менее 0,10 вес.%. Согласно этому удалось достаточно уменьшить содержание ацетона.

В отличие от этого ацетатные жгуты, полученные в каждом из Сравнительных Примеров, имели содержание ацетона, превышавшее 0,10 вес.%. Согласно этому остаточное количество ацетона было значительным по сравнению с Примерами.

<Примеры 2-1 - 2-7>

Для производства ацетатных жгутов в различных условиях, измененных так, как показано в Таблице 2, применяли производственное оборудование 1, показанное на Фиг.1, и исходную жидкость, приготовленную по Примеру 1-1.

Первичный пучок волокон 15 формовали сухим прядением, применяя фильеру 13, имеющую 250-1075 выпускных отверстий. Затем на первичный пучок волокон 15 наносили масляную эмульсию, идентичную эмульсии Примера 1-1, в количестве 15 вес.%, используя первое устройство для нанесения масляной эмульсии 16. После этого применяли подающий ролик 14 для соединения первичных пучков волокон 15 со скоростью 430-470 м/мин, формуя волоконный жгут 17 с числом единичных волокон 2750-23652, с толщиной единичного волокна 1,8-7,3 дтекс и общей толщиной 17300-44000 дтекс. Затем масляную эмульсию, идентичную эмульсии по Примеру 1-1, наносили на волоконный жгут 17 со скорости подачи, показанной в Таблице 2, используя второе устройство для нанесения масляной эмульсии 18. После этого применяли гофрирующее устройство 19 для придания гофрированности волоконному жгуту. Содержание влаги в этом волоконном жгуте после гофрирования показано в Таблице 2.

Затем использовали сушилки 20 для сушки гофрированного волоконного жгута 17 на стадии первичной сушки и на стадии вторичной сушки, получая ацетатный жгут 21. На стадии первичной сушки температуру сушки устанавливали на уровне, указанном в Таблице 2, а время сушки было установлено на 1,5 мин. На стадии вторичной сушки время сушки было установлено на 1,5 мин. Кроме того, температуру сушки на стадии вторичной сушки контролировали с использованием спектрофотометра для ближней инфракрасной области спектра (не показан), так что содержание влаги в волоконном жгуте (ацетатном жгуте) после стадии вторичной сушки было в диапазоне 4,5-7,5 вес.%.

В ацетатном жгуте, полученном таким образом, измеряли содержание растворителя (содержание ацетона). Эти результаты показаны в Таблице 2.

Как ясно из Таблицы 2, ацетатные жгуты, полученные в каждом из Примеров, имели содержание ацетона менее 0,10 вес.%. Согласно этому удалось достаточно уменьшить содержание ацетона.

[Применяемость в производственных условиях]

Настоящее изобретение позволяет получать ацетатные жгуты, содержащие менее 0,10 вес.% растворителя, с хорошей производственной эффективностью. Эти ацетатные жгуты с низким содержанием растворителя весьма выгодны в качестве материала, оптимально применимого в производстве продукции широкого потребления, выпускаемой табачной промышленностью

[Описание обозначений]

| название | год | авторы | номер документа |

|---|---|---|---|

| АЦЕТАТЦЕЛЛЮЛОЗНЫЙ ЖГУТ ДЛЯ ИСПОЛЬЗОВАНИЯ В СИГАРЕТНОМ ФИЛЬТРЕ, СИГАРЕТНЫЙ ФИЛЬТР, УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЖГУТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЖГУТА | 2014 |

|

RU2609674C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН НА ОСНОВЕ АЦЕТИЛ ЦЕЛЛЮЛОЗЫ | 1970 |

|

SU268590A1 |

| ЦЕЛЛЮЛОЗНО-АЦЕТАТНАЯ ВОЛОКНИСТАЯ ЖГУТОВАЯ ЛЕНТА ДЛЯ ИСПОЛЬЗОВАНИЯ В СИГАРЕТНОМ ФИЛЬТРЕ, СИГАРЕТНЫЙ ФИЛЬТР, УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЖГУТОВОЙ ЛЕНТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖГУТОВОЙ ЛЕНТЫ | 2014 |

|

RU2710434C2 |

| ЦЕЛЛЮЛОЗНЫЕ ВОЛОКНА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, АРМИРУЮЩИЙ ЖГУТ И АРМИРОВАННЫЕ ИЗДЕЛИЯ | 1996 |

|

RU2169217C2 |

| ЛИОЦЕЛЛОВЫЙ МАТЕРИАЛ ДЛЯ ТАБАЧНОГО ФИЛЬТРА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2636547C2 |

| ЛИОЦЕЛЛОВЫЙ МАТЕРИАЛ ДЛЯ СИГАРЕТНОГО ФИЛЬТРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2636728C2 |

| СИГАРЕТНЫЙ ФИЛЬТР, СОДЕРЖАЩИЙ ЛИОЦЕЛЛОВЫЙ ЖГУТ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2841125C2 |

| ЛЕНТА ЖГУТА СИГАРЕТНОГО ФИЛЬТРА | 2014 |

|

RU2647802C1 |

| СПОСОБ ПРОИЗВОДСТВА АЦЕТИЛЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1998 |

|

RU2138586C1 |

| Способ изготовления ацетатных волокон | 1983 |

|

SU1127923A1 |

Изобретение относится к способу производства жгутов из ацетатного волокна. Способ производства пучка из ацетатных волокон включает стадию получения исходной жидкости посредством растворения исходного полимера в растворителе, стадию прядения, на которой исходную жидкость выпускают из фильеры, а указанный растворитель испаряют в нагретой среде, стадию увлажнения и гофрирования, в результате которых получают первичный пучок волокон, имеющий содержание влаги 23-50 вес.%, стадию первичной сушки при температуре, равной или выше температуры кипения указанного растворителя, но не выше 85°С, и стадию вторичной сушки, на которой проводят дополнительную сушку для достижения желаемого содержания влаги, получая указанный пучок из ацетатных волокон. Также предложен ацетатный жгут, полученный упомянутым способом, в котором содержание растворителя составляет менее 0,10 вес.%. Изобретение позволяет с хорошей производственной эффективностью получать ацетатные жгуты, содержащие очень низкое количество растворителя. 2 н. и 2 з.п. ф-лы, 3 ил., 2 табл.

1. Способ производства пучка из ацетатных волокон, включающий следующие стадии:

стадию получения исходной жидкости, на которой исходную жидкость получают посредством растворения исходного полимера в растворителе;

стадию прядения, на которой исходную жидкость выпускают из фильеры, а указанный растворитель испаряют в нагретой среде для получения первичного пучка волокон;

стадию увлажнения и гофрирования, на которой к первичному пучку волокон добавляют влагу с последующим гофрированием, получая первичный пучок волокон, имеющий содержание влаги 23-50 вес.%;

стадию первичной сушки, на которой указанный волоконный жгут, полученный на стадии увлажнения и гофрирования, сушат при температуре, равной или выше температуры кипения указанного растворителя, но не выше 85°С; и

стадию вторичной сушки, на которой указанный первичный пучок волокон, пропущенный через указанную стадию первичной сушки, дополнительно сушат для достижения желаемого содержания влаги, получая указанный пучок из ацетатных волокон.

2. Способ по п.1, в котором указанным исходным полимером является диацетат целлюлозы и указанным растворителем является ацетон.

3. Способ по п.1 или 2, в котором время сушки в течение указанной стадии первичной сушки составляет 0,5-2,0 мин, а общее время сушки на указанных стадиях первичной сушки и вторичной сушки не превышает 5,0 мин.

4. Ацетатный жгут, полученный способом по любому из пп.1-3, в котором содержание растворителя составляет менее 0,10 вес.%.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ изготовления ацетатных волокон | 1983 |

|

SU1127923A1 |

| Способ получения ацетатных волокон | 1989 |

|

SU1751228A1 |

Авторы

Даты

2011-05-10—Публикация

2009-09-29—Подача